新型内置集垢器技术开发与应用

2016-04-12彭德强齐慧敏

王 岩,彭德强,刘 杰,齐慧敏

(中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

新型内置集垢器技术开发与应用

王 岩,彭德强,刘 杰,齐慧敏

(中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

介绍了一种新型内置集垢器,并对其结构及工作原理进行详细介绍。与现有技术相比,该集垢器具有结构简单、容垢能力强、不易堵塞、集垢效果好、不占用催化剂床层空间等优点,能有效延缓反应器床层压力降的升高速率,延长反应器的运行周期。该内置集垢器在中国石化北京燕山分公司石蜡加氢精制装置工业应用的结果表明,内置集垢器的安装使用可有效缓解垢物的生成速率,对反应器压降上升趋势的控制有效可行,反应器压降基本控制在小于0.1 MPa的水平,产品质量合格,装置运转时间比改造前大大延长。

加氢反应器 内置集垢器 流态

对于固定床加氢反应器来说,床层压降的大小不但涉及装置能耗、催化剂使用效率,更重要的是影响反应器的运行周期。一般地,加氢反应器的第一催化剂床层顶部、第一催化剂床层底部和反应器出口收集器可产生压力降,90%以上的压力降都发生在第一催化剂床层顶部。随着原料油劣质化日趋严重、加工工艺流程越来越长、连续化程度越来越高,原料油中含酸引起设备及工艺管线腐蚀所产生的锈垢、上游工艺失稳夹带而来的助剂、储运过程中的溶氧等,进入加氢反应器后均会产生垢物、覆盖催化剂床层表面,使反应器的压力降逐渐升高,严重时影响装置的正常生产[1-4]。因此,如何减少催化剂床层的垢物和催化剂板结现象,降低反应器压力降的升高,延长装置的运行周期,对于加氢装置具有重要意义。针对目前加氢装置所存在的问题,中国石化抚顺石油化工研究院(FRIPP)开发了一种新型内置集垢器。本文主要介绍新型内置集垢器的结构、工作原理以及在中国石化北京燕山分公司(简称燕山分公司)石蜡加氢精制装置的工业应用情况。

1 现有技术与不足

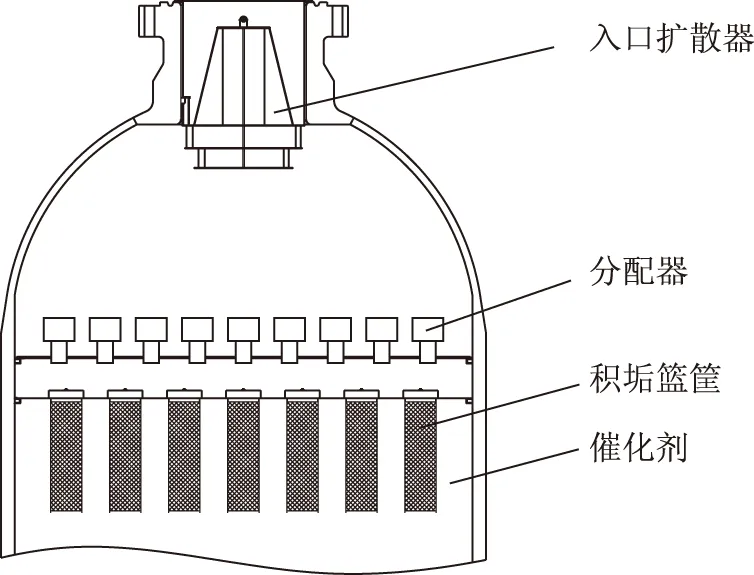

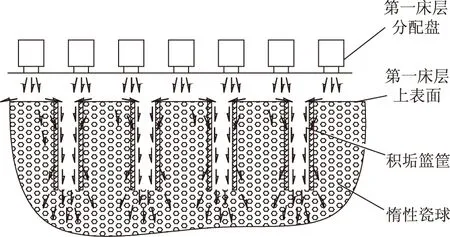

解决积垢问题主要的方法包括:设置入口过滤器、设置积垢篮筐、保护剂级配技术以及撇头处理等。为了去除原料中的机械杂质,一般均在反应器前设置过滤器,通常的过滤精度为20~25 μm。事实上,过滤器前后的颗粒相差无几,过滤器只对较大颗粒有拦截作用,原料中的铁、钙等杂质会穿过过滤器进入反应器内,而更细的微粒还会聚集成更大的粒子,最终积累在催化剂颗粒之间。过滤器还需要经常进行反冲洗,反冲洗油杂质含量较高,夹带进原料的机械杂质也较多。传统的积垢方式主要采用积垢篮筐的形式(如图1所示),积垢篮筐设置在反应器催化剂床层的顶部,它是由各种规格的不锈钢金属网和骨架构成的篮筐。集垢篮筐的设置思路是以占用反应器有效空间为代价,为反应器的进入物料提供更多的流通面积,使催化剂床层可聚集更多的锈垢和沉积物,而不致引起床层压力降过多地增加。随着大量的运行经验的积累,发现虽然积垢篮筐实现了增大流通面积的功能,却存在一定问题,如图2所示,第一床层的顶部分配盘虽然实现了物料的平均分配,但在积垢篮筐的作用下,被重新聚集,甚至消除了顶部分配盘的功能,导致床层物料沟流,降低了催化剂的利用率和转化率,导致催化剂床层径向温差较大,占用了反应器的有效空间,所以积垢篮筐的设计方案已被摒弃。

图1 积垢篮筐安装位置示意

图2 积垢篮筐流态示意

目前,催化剂级配技术因可获得较大的容垢能力而得到广泛应用。然而,随着原料油劣质化日趋严重,渣油加氢过程采用催化剂级配工艺所能实现的容垢能力是有限的,当反应器压降增大到设计值时,需进行撇头处理。这一过程是一种补救措施,通过撇头处理,装置虽然可继续运转,但装置停工处理会造成维护费用的增加[5-7]。

通过总结现有技术的优势和不足,仔细分析反应器的结构,FRIPP开发了一种新型内置集垢器,该技术总体开发思路是:利用现有加氢反应器顶部封头的闲置空间,将封头空间开发为垢物的存储地,增加反应器额外的容垢空间,以此来提高反应器的利用率。

2 新型内置集垢器技术开发

2.1 新型内置集垢器结构简介

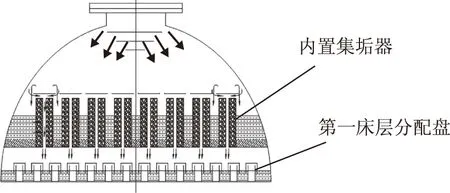

新型集垢盘结构及安装位置示意见图3。由图3可见,新型内置集垢盘设置在反应器封头内第一催化剂床层分配盘的上方,该部件由集垢器塔盘、若干个并列安装的集垢器单体及安装组件构成。由于液相经过反应器入口扩散器后在封头处的冲击力较大,而且流态呈斜线状,冲击力导致第一层分配盘上的液层厚度不均匀,影响分配器的正常工作,故将内置集垢器设置在反应器封头的闲置空间,可兼备初分配器的功能,实现物流均匀分布,为第一床层分配盘提供缓和的入口工况条件,由于内置集垢器具有一定的刚性,可实现减冲功能,可简化入口扩散器结构。

图3 新型集垢盘结构及安装位置示意

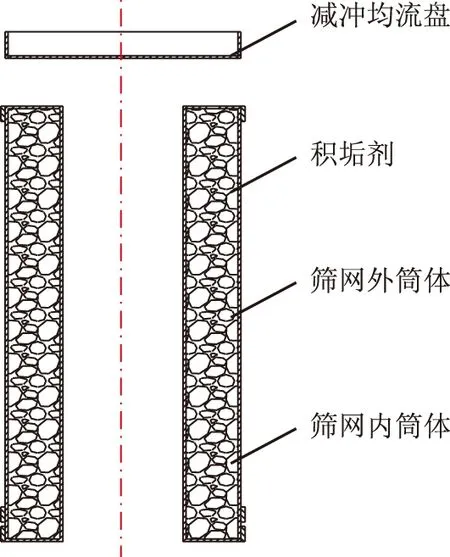

内置集垢器单体基本结构为筛网制成的套筒,筛网筒体结构辅以积垢剂床层,实现去除机械杂质、增加流通面积等功能。新型内置集垢器结构简图见图4。内置集垢器单体主要由筛网外筒体、筛网内筒体、积垢剂、减冲均流盘、塔盘、塔盘连接件所构成。

图4 新型内置集垢器结构简图

2.2 新型内置集垢器工作原理

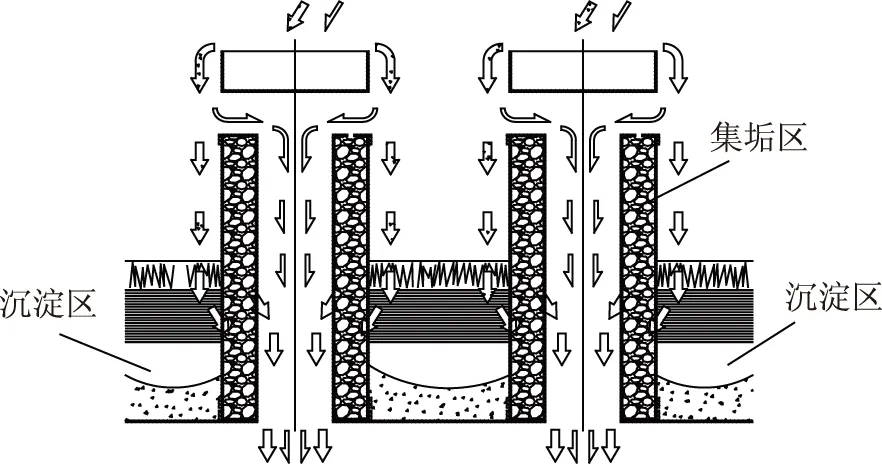

根据加氢装置垢物的形成机理及组成,针对气液两相进料的加氢反应器的集垢问题,分别设置“沉淀区”和“集垢区”实现粒子的沉降和胶质的附着。内置集垢器工作原理示意见图5。从图5可以看出:“沉淀区”为内置集垢器塔盘与内置集垢器单体间形成的空间区域,主要用于机械杂质等颗粒的沉降与容垢;内置集垢器单体由筛网制成的内外筒体、在两个同心圆的筛网筒体间装填颗粒度、空隙率适宜的集垢剂,该集垢剂层称为“集垢区”。“集垢区”实现保护剂床层的吸附、反应、沉积垢物的功能。内置集垢器同时实现积垢篮筐和床层保护剂的功能,而上述功能是利用反应器封头内闲置空间实现垢物的拦截与存储。不含垢物且流量占绝对多数的清洁气相,通过内置集垢器的中心通道直接进入下一床层,当内置集垢器被垢物充满后,失去积垢功能,其只作为物料通道使用,且不会有压力降产生。

图5 内置集垢器工作原理示意

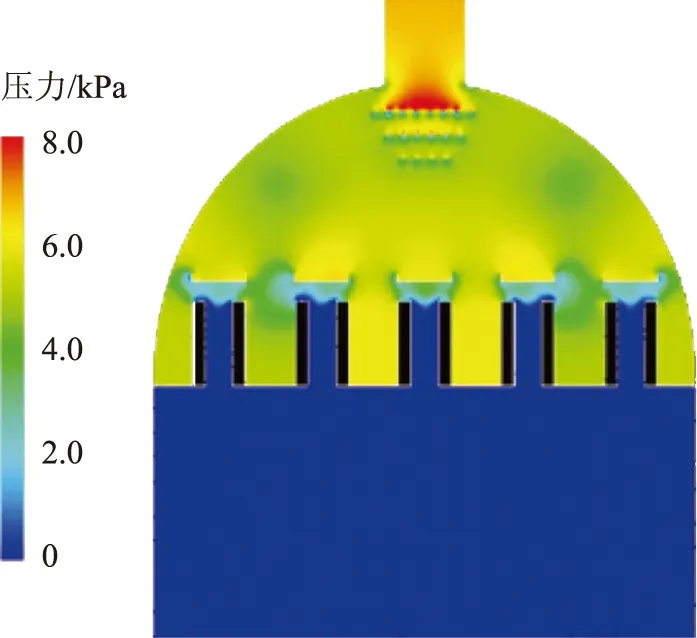

3 内置集垢器流体力学模拟

内置集垢器对于流体分布的改善,可以通过CFD流体力学软件对集垢器流场进行模拟得到相应的结果,新型内置集垢器气相流速分布云图见图6,新型内置集垢器压力云图见图7。从图6和图7可以看出:内置集垢器的流体力学符合沉积要求,压降主要发生在气相进入集垢器的中心通道处,经过计算压降非常小,与床层总压降相比,可忽略不计;集垢器安装在反应器封头处,除了具有抗冲击功能外,还能提供进料平缓流态,改善了反应进料的分布均匀性,改善了顶部分配盘的入口工况条件。

图6 新型内置集垢器气相流速分布云图

图7 新型内置集垢器压力云图

4 内置集垢器技术工业应用

燕山分公司石蜡加氢精制装置是1983年在原重油加氢装置的基础上改建而成,1983年4月投产,设计加工能力60 kta,实际最大加工能力90 kta。石蜡加氢精制装置的原料为常减压蒸馏装置切割的减二线、减三线蜡油,经糠醛溶剂精制、酮苯溶剂脱蜡脱油装置加工处理后的脱油蜡等。该装置运行近30年,设备陈旧,塔、罐及管线材质差,特别是反应器采用冷壁式,内构件技术落后,一般到催化剂运行周期的后期石蜡产品质量偏低。2011年5月燕山分公司利用装置大检修的机会对装置进行了技术改造,包括使用了FRIPP新型内置集垢器。改造前该装置的最大加工量为14.5 m3h,操作压力为5.0 MPa(以高分压力为准),反应初期温度为250 ℃,反应末期温度为285 ℃,反应器压差为0.175 MPa。整个床层温升只有30 ℃,而径向温差达到15~23 ℃,存在严重偏流现象。改造后重新开工后装置运行正常,装置的最大加工量达到15.5 m3h以上,床层压降为0.07~0.08 MPa,床层偏流问题得到明显改善,床层温度分布均匀。因此,内置集垢器的安装使用可有效缓解垢物的生成速率,对反应器压降上升趋势的控制有效可行,反应器压降基本可控制在小于0.1 MPa的水平,产品质量合格,运转时间比改造前大大延长,该内置集垢器对垢物的拦截作用显著,具有广阔的市场前景。

5 结 论

(1) 新型内置集垢器合理利用了现有加氢反应器顶部封头的闲置空间,增加了反应器额外的溶垢空间,提高了第一床层催化剂的利用率。

(2) 内置集垢器设置在反应器封头的闲置空间,可兼备初分配器的功能,实现物流均匀分布,为第一床层分配盘提供缓和的入口工况条件。

(3) 内置集垢器单体结构有较好的刚性,具备较强的抗冲击能力,为简化入口扩散器结构提供条件。

(4) “沉淀区”实现较大颗粒垢物的沉积与存储;“集垢区”利用集垢剂床层实现细小颗粒垢物的拦截与附着。

(5) 内置集垢器由于设置中心气相通道,压降非常小,与床层总压降相比,可忽略不计。

(6) 内置集垢器在燕山分公司石蜡加氢精制装置工业应用的结果表明,内置集垢器的安装使用可有效缓解垢物的生成速率,对反应器压降上升趋势的控制有效可行,反应器压降基本控制在小于0.1 MPa的水平,产品质量合格,装置运转时间比改造前大大延长。

[1] 许先焜,祝平,翁惠新.渣油加氢装置前置反应器床层结焦原因分析与对策[J].炼油技术与工程,2004,34(2):9-13

[2] 王兴敏.固定床加氢反应器内构件的开发与应用[J].炼油设计,2001,31(8):24-27

[3] 夏博康.加氢反应器内构件的发展[J].石油化工设备技术,1995,16(1):13-19

[4] 涂永善,杨朝合,邹贤忠,等.加氢装置换热器积垢原因分析及防垢措施[J].石油炼制与化工,2007,37(8):10-15

[5] 蔡连波.新型加氢反应器内构件的研究[J].炼油技术与工程,2003,33(10):29-32

[6] 曲建军,卞宗强.重油加氢反应器内构件的改造[J].齐鲁石油化工,2002,30(1):59-61

[7] 张银凯.一种结焦积垢抑制剂及其制备方法和应用[J].齐鲁石油化工,2002,2(3):10-14

DEVELOPMENT AND APPLICATION OF NEW BUILT-IN SCALE COLLECTOR

Wang Yan, Peng Deqiang, Liu Jie, Qi Huimin

(SINOPECFushunResearchInstituteofPetroleunandPetrochemicals,Fushun,Liaoning113001)

This paper introduces a new kind of built-in scale collector. The structure and working principle of the collector are introduced in detail. Compared with the prior art, the built-in scale collector has advantages of simple structure, and larger dirt holding capacity, good scaling effect. It does not occupy the catalyst bed space and can effectively delay the increase rate of reactor bed pressure drop, and prolong the operation cycle of the reactor. The built-in scale collector were applied successfully in wax hydrofining unit of Yanshan Petrochemical Branch, the pressure drop of the reactor is less than 0.1 MPa and the life cycle of the reactor are prolonged.

hydrogenation reactor; built-in scale collector; flow pattern

2016-02-02; 修改稿收到日期: 2016-04-20。

王岩,硕士,工程师,主要研究方向为石油化工设备。

王岩,E-mail:wangyan.fshy@sinopec.com。