柴油加氢改质MHUG-Ⅱ装置长周期运转分析及潜能预测

2016-04-12宋鹏俊阚宝训赖全昌

宋鹏俊,阚宝训,赖全昌,任 亮

(1.中国石化海南炼油化工有限公司,海南洋浦578101;2.中国石化石油化工科学研究院)

柴油加氢改质MHUG-Ⅱ装置长周期运转分析及潜能预测

宋鹏俊1,阚宝训1,赖全昌1,任 亮2

(1.中国石化海南炼油化工有限公司,海南洋浦578101;2.中国石化石油化工科学研究院)

为了进一步掌握装置的运行性能,对中国石化海南炼油化工有限公司2.48Mt?a柴油加氢改质MHUG-Ⅱ装置生产满足国Ⅳ和国Ⅴ排放标准要求清洁柴油(简称国Ⅳ柴油和国Ⅴ柴油)的长周期运行情况进行了分析和预测。该装置自开工至2015年6月30日,生产国Ⅳ柴油的时间累计479天,生产国Ⅴ柴油的时间累计146天。运转分析结果表明,改质反应器中精制和改质催化剂平均失活速率分别为0.015℃?d和0.042℃?d,精制反应器中催化剂平均失活速率为0.055℃?d,两个反应器的总压降上升速率为6.4×10-4MPa?d。综合考虑原料性质和组成的变化、国Ⅳ柴油和国Ⅴ柴油轮换生产对催化剂寿命的影响以及反应器压降等因素,预测出精制反应器催化剂可再运行620天,即催化剂总运行时间可达3年以上。

柴油加氢改质 MHUG-Ⅱ 催化剂 潜能预测

中国石化海南炼油化工有限公司(简称海南炼化)的设计原油加工能力为8.0Mt?a,实际运行中原油加工量为9.0Mt?a。海南炼化2.0Mt?a柴油加氢精制装置2006年8月投产运行,装置设计以直馏柴油和催化裂化柴油的混合油(质量比73∶27)为原料,生产硫质量分数小于350μg?g的满足国Ⅲ排放标准的清洁柴油。柴油加氢装置改造前,海南炼化柴油池总量为3.21Mt?a、平均硫质量分数为672μg?g、平均十六烷值为47.9,难以满足未来清洁柴油的生产要求。海南炼化加工能力提高后,柴油池中需要精制处理的柴油馏分总计为2.48 Mt?a。其中催化裂化柴油为0.67Mt?a,其密度(20℃)为936.4kg?m3、十六烷值低于19;直馏柴油为1.81Mt?a,其密度(20℃)为840.6kg?m3、十六烷值为53。因此,柴油加氢装置需要通过技术改造解决加工能力不足和产品质量不达标的问题。

海南炼化柴油加氢装置改造采用中国石化石油化工科学研究院(以下简称石科院)开发的分区进料灵活加氢改质MHUG-Ⅱ工艺技术,由中国石化洛阳工程有限公司设计。该项目利用现有装置,充分挖掘设备潜力,将原2.0Mt?a柴油加氢精制装置扩能改造为2.48Mt?a柴油加氢改质装置,生产符合国Ⅳ或国Ⅴ排放标准的清洁柴油产品(简称国Ⅳ柴油和国Ⅴ柴油)[1]。该柴油加氢装置于2013年10月14日顺利开车成功,截至2015年6月30日已连续运行625天。2013年12月19日10:00至20日16:00对装置进行了生产国Ⅳ柴油和国Ⅴ柴油标定,重点对装置生产国Ⅴ柴油的能力进行考核。本文主要介绍运行中催化剂活性和稳定性变化情况,同时在综合考虑原料性质和组成变化、国Ⅳ柴油和国Ⅴ柴油轮换生产对催化剂寿命的影响以及加工负荷调整等因素的情况下,预测装置长周期运行的可能性。

1 装置的开工和标定

改质反应器设4个催化剂床层,上部两个床层装填精制催化剂,下部两个床层装填改质催化剂,床层间设急冷氢注入设施。在改质反应器进行加氢脱硫、脱氮、烯烃饱和、芳烃加氢饱和、环烷烃的选择性开环裂化等反应。精制反应器设两个催化剂床层,床层间设急冷氢注入设施。在精制反应器进行加氢脱硫、脱氮、芳烃加氢饱和等反应。

1.1 装置开工

2013年10月3日对反应系统进行了热态考核后开始装填催化剂,MHUG-Ⅱ装置设计分为两个进料区,其中改质反应器共计装入RN-32V精制剂42t、RIC-2催化剂82t,精制反应器共计装入RS-2000精制剂113t。

柴油加氢装置经过置换、气密、催化剂干燥、催化剂预硫化、初活稳定、切换进料等过程,于2013年10月19日开始切换新鲜催化裂化柴油和直馏柴油,其中改质反应器总进料量为100t?h,包括催化裂化柴油60t?h、直馏柴油40t?h;精制反应器进料(直馏柴油掺少量催化裂化柴油)量为200 t?h。在改质反应器的精制和改质床层平均温度分别为326℃和332℃、精制反应器床层平均温度为333℃等缓和条件下,生产出硫质量分数为32μg?g、十六烷值为52.2的柴油产品,装置开工平稳,达到了装置改造的预期目标。

1.2 装置标定

为了评估MHUG-Ⅱ装置所采用催化剂的性能以及装置的产品分布、产品性质、装置能耗、设备运行等情况,于2014年7月9—12日对装置进行了较全面的技术标定。此次标定按照两个方案进行,方案一为生产国Ⅴ柴油技术标定,时间为2014年7月9日8:00至10日10:00;方案二为生产国Ⅳ柴油技术标定,时间为2014年7月11日8:00至12日10:00。

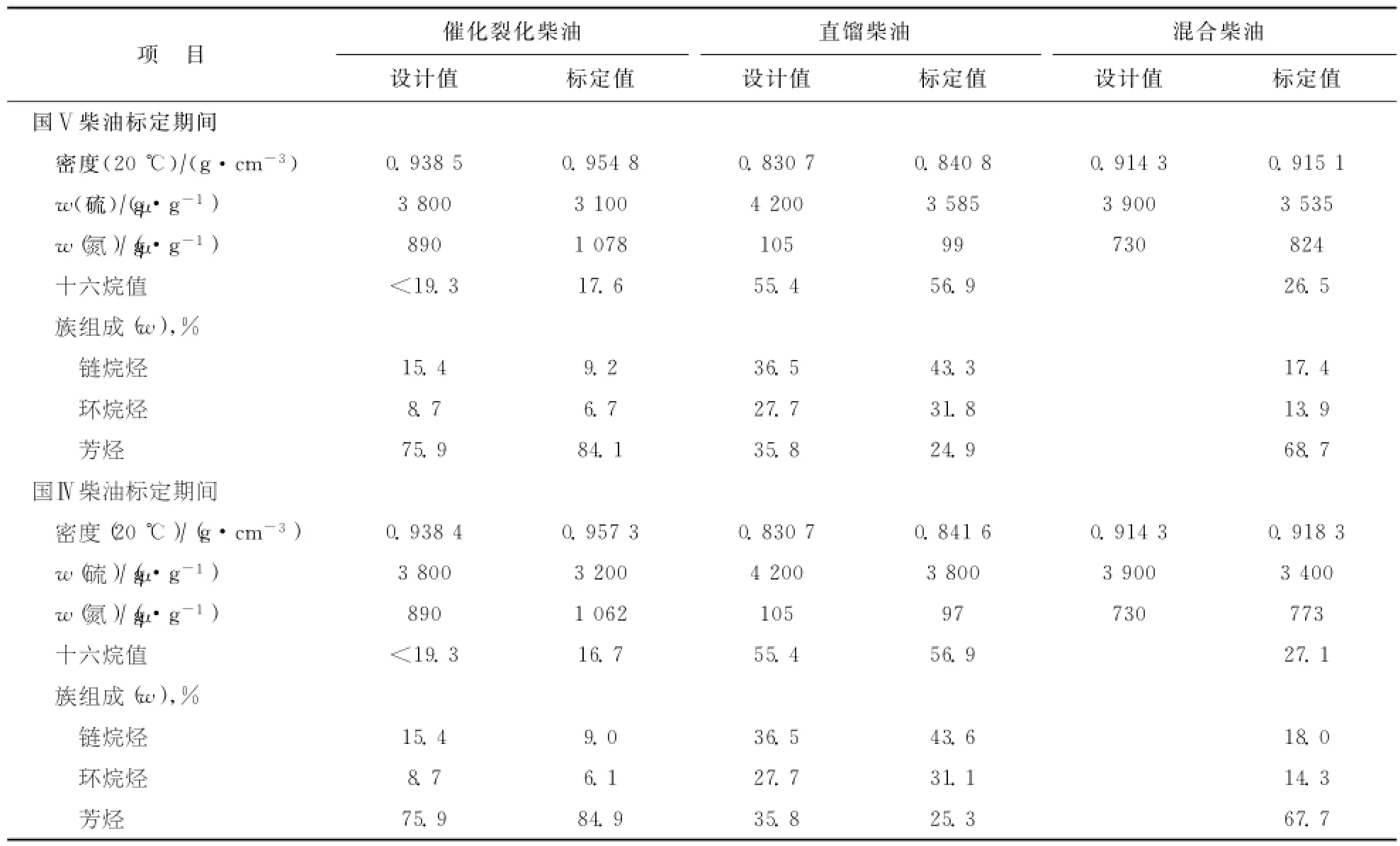

1.2.1 原料性质 装置标定期间的原料性质见表1。从表1可见,国Ⅴ、国Ⅳ柴油标定期间的催化裂化柴油性质均比设计原料差,混合柴油和直馏柴油性质则均与设计原料性质相近,这表明两次标定过程的原料均具有较好的代表性。

表1 国Ⅴ、国Ⅳ柴油标定期间的装置原料性质

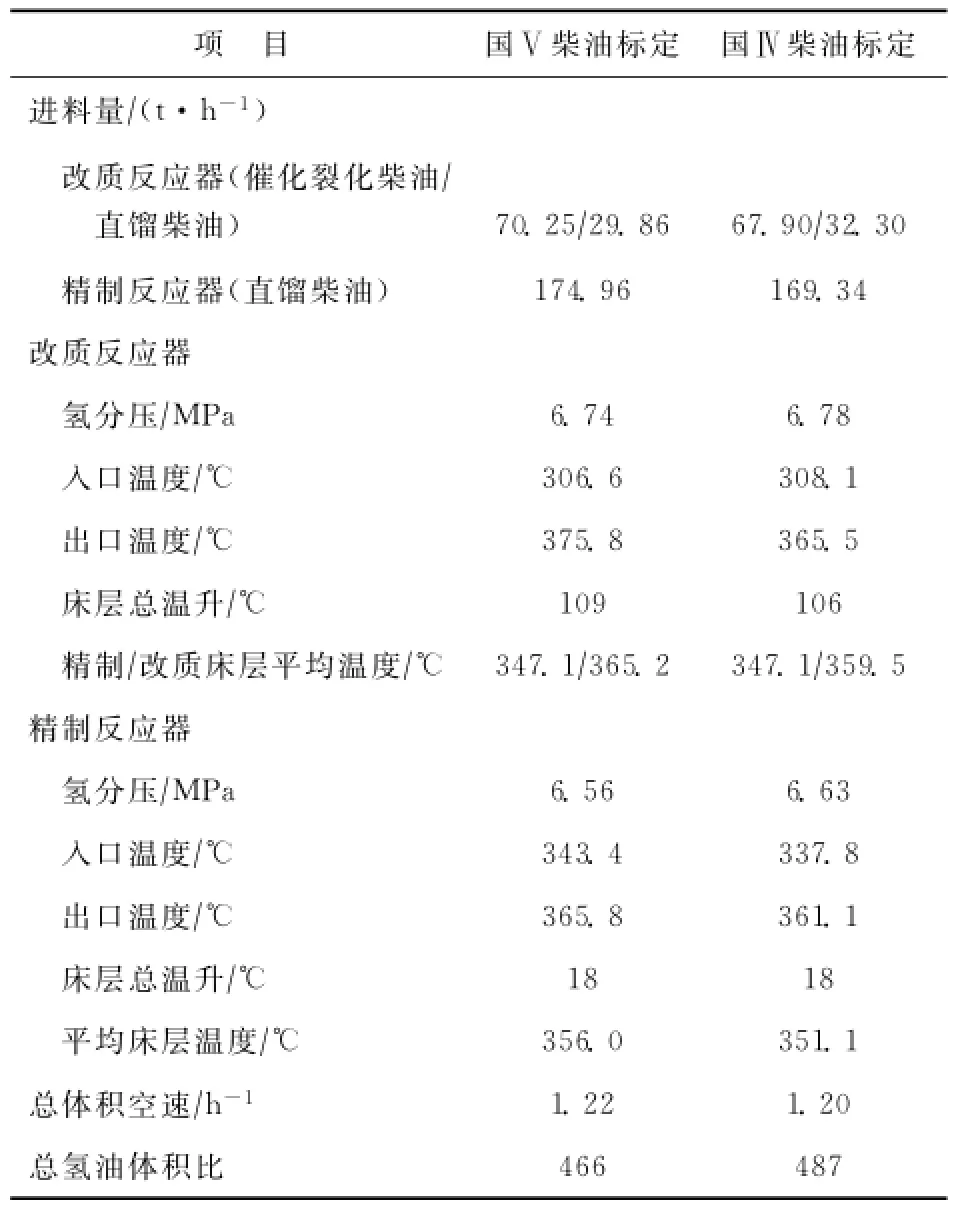

1.2.2 主要工艺参数国Ⅴ、国Ⅳ柴油标定期间的主要工艺参数见表2。从表2可见:国Ⅴ柴油标定期间,改质反应器中精制床层和改质床层的平均反应温度分别为347.1℃和365.2℃,总温升为109℃,由于进料中催化裂化柴油比例较高,导致一床层和二床层温升分别达到52℃和20℃;精制反应器平均反应温度为356.0℃,总温升为18℃;反应总体积空速为1.22h-1,总氢油体积比为466。国Ⅳ柴油标定期间,改质反应器中精制床层和改质床层的平均反应温度分别为347.1℃和359.5℃,总温升为106℃,其中一床层和二床层温升分别达到52℃和20℃;精制反应器平均反应温度为351.1℃,总温升为18℃;反应总体积空速为1.20h-1,总氢油体积比为487。

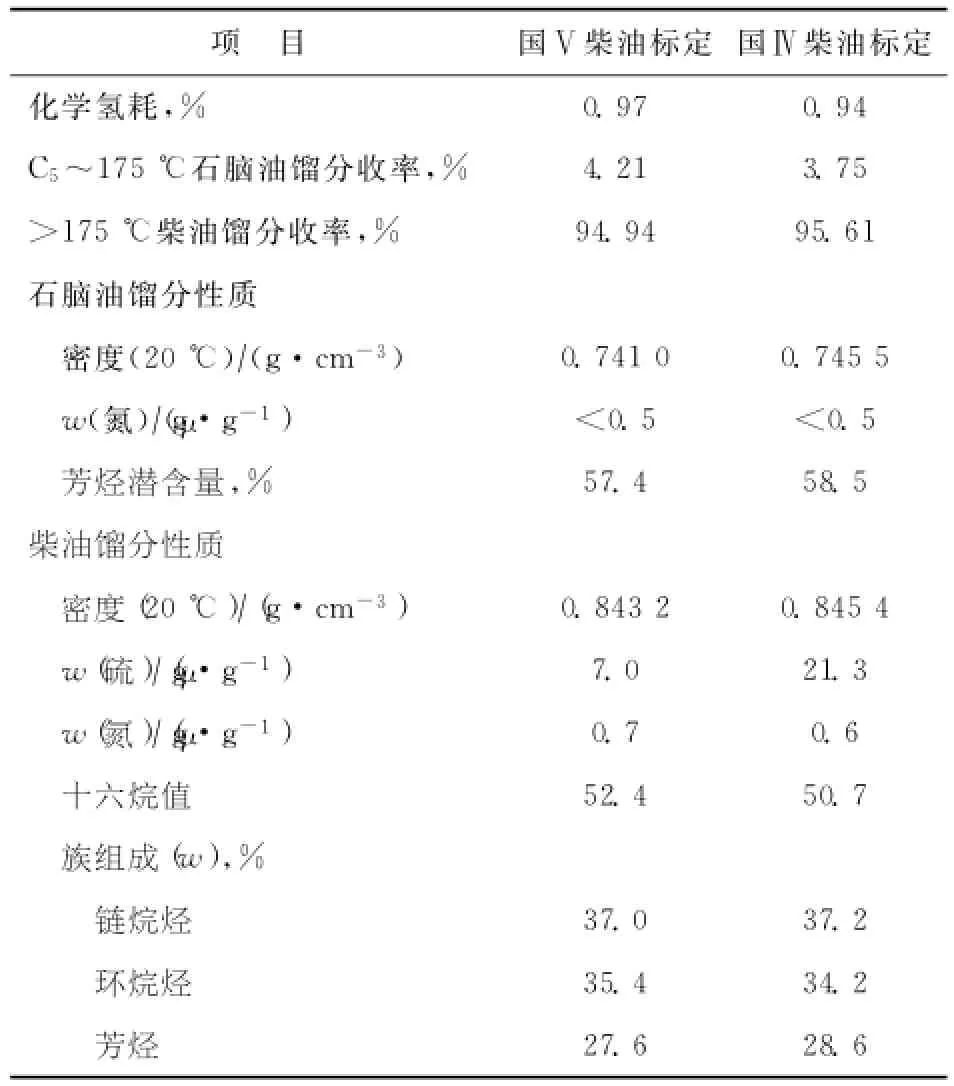

1.2.3 主要产物收率和性质 国Ⅴ、国Ⅳ柴油标定期间的主要产物收率和性质见表3。从表3可见:国Ⅴ柴油标定期间,装置的化学氢耗为0.97%,C5+馏分收率为99.15%;石脑油馏分芳烃潜含量为57.4%,可作为优质的重整原料;柴油馏分密度(20℃)为0.843 2g?cm3,硫质量分数为7.0μg?g,十六烷值为52.4。国Ⅳ柴油标定期间,装置的化学氢耗为0.94%,C5+馏分收率为99.36%;石脑油馏分芳烃潜含量为58.5%,同样可作为优质的重整原料;柴油馏分密度(20℃)为0.845 4g?cm3,硫质量分数为21.3μg?g,十六烷值为50.7。在催化裂化柴油密度和十六烷值较设计值更加劣质的情况下,化学氢耗低于1.05%、柴油收率大于93.0%、C5+馏分收率大于97.0%,均优于保证值。柴油产品的密度、硫含量、十六烷值等主要指标均达到了国Ⅴ或国Ⅳ清洁柴油标准的要求。

表2 国Ⅴ、国Ⅳ柴油标定期间的主要工艺参数

表3 国Ⅴ、国Ⅳ柴油标定期间的主要产物收率和性质

2 装置长周期运转情况分析和预测

2.1 装置长周期运行概况

MHUG-Ⅱ装置自2013年10月14日正常开工以来,至今已经连续稳定运转近20个月,主要生产国Ⅳ柴油,2015年2月6日开始生产国Ⅴ柴油。改质反应器进料密度(20℃)为908.2~953.4 kg?m3,硫质量分数为3 000~3 500μg?g,氮质量分数为734~1 096μg?g,十六烷指数为25.0~30.4。精制反应器进料密度(20℃)为830~840kg?m3,硫质量分数为2 800~4 500μg?g,氮质量分数为90~130μg?g,十六烷指数为50.0~55.7。从族组成数据(w)看,精制反应器进料(直馏柴油)的链烷烃在41.0%左右,环烷烃在33.0%左右,单环芳烃在14.0%左右,双环及以上芳烃在10.0%左右,总芳烃在25.0%左右;改质反应器进料的链烷烃在18.0%左右,环烷烃在13.0%左右,单环芳烃在21.0%左右,双环及以上芳烃在40.0%左右,总芳烃在70.0%左右。多次分析的结果相近,表明催化裂化柴油和直馏柴油原料的性质基本稳定。

产品柴油的密度(20℃)为839.9~846.0kg?m3,硫质量分数为5~30μg?g,十六烷指数为47.0~50.5,十六烷值为48.0~52.2,说明在生产国Ⅳ柴油或国Ⅴ柴油时,柴油产品的密度、硫含量和十六烷值均满足设计和生产要求。

图1为柴油加氢改质装置总加工负荷率和催化裂化柴油的加工比例,图2为改质反应器的精制和改质床层平均反应温度,图3为精制反应器平均反应温度,图4为柴油产品的硫含量和十六烷指数。

图1 柴油加氢改质装置总加工负荷率和催化裂化柴油加工比例

图3 精制反应器平均反应温度

图4 柴油产品的硫含量和十六烷指数

从图1~图4可以看出,柴油加氢装置采用MHUG-Ⅱ技术后,根据全厂的生产安排,总加工负荷率在60%~110%之间,催化裂化柴油的加工比例在20%~40%之间,反应温度提高幅度小,产品柴油的硫质量分数稳定在50μg?g以下(间或生产硫质量分数小于10μg?g的清洁柴油),其中2015年2月以后,硫质量分数基本稳定在10μg?g以下,十六烷指数稳定在50左右,十六烷值在51左右,柴油产品满足国Ⅳ或者国Ⅴ柴油质量标准,达到了装置的设计和生产要求。

2.2 催化剂失活速率

随着运行时间的延长,加氢处理催化剂的活性不断下降,需要不断提高反应温度以弥补催化剂活性的不足。通常以平均反应温度作为催化剂寿命的评价指标,达到末期设计温度即可认为催化剂寿命结束[2]。考虑到精制反应器温度过高时运行末期会造成柴油颜色的加深,该装置精制反应器催化剂的设计初期和末期反应温度分别为353℃和392℃,改质反应器催化剂的设计初期和末期反应温度分别为353℃和408℃。

由图2可以看出,在投产后的前7个月,装置处理量呈降低趋势,7个月后装置处理量逐步提升,此后处理量也是跳跃式波动。从图2和图3可以看出,根据加工量和产品性质要求,实际平均反应温度有多处跳跃现象,这是由于实际生产中需要根据市场变化进行调整。对图2和图3中平均反应温度采用EXCEL高阶多项式拟合[34],得出平均反应温度的变化趋势,结果为:初期反应温度偏低,这主要与处理量偏低有关,运行7个月后,随着装置处理量大幅提升,反应温度出现一个阶跃,再经历稳定期后,反应温度进入稳步增长期。综合该周期反应温度数据,得出改质反应器中精制和改质催化剂平均失活速率分别为0.015℃?d和0.042℃?d,精制反应器中催化剂平均失活速率为0.055℃?d,两个反应器的总压降上升速率为6.4×10-4MPa?d。

2.3 运行周期预测

根据装置现有运转温度以及两个反应器允许的最高操作温度进行提温空间计算,同时结合装置升温速率计算两个反应器的运转周期,预测出精制反应器催化剂再运行620天将达到再生或换剂的周期,可达到装置设计运行周期3年的要求。为了更有效地发挥两个反应器中催化剂的活性,可通过调整两个反应器的升温速率,使两个反应器的温度同时达到最高操作温度,这样可以延长装置的运转周期。

3 结 论

在MHUG-Ⅱ装置的长周期运行中,改质反应器中精制和改质催化剂的平均失活速率分别为0.015℃?d和0.042℃?d,精制反应器中催化剂平均失活速率为0.055℃?d,两个反应器的总压降上升速率为6.4×10-4MPa?d。预计精制反应器催化剂可再运行620天,催化剂的运行周期将达到3年以上。

[1] 赖全昌,张琰彬.灵活加氢改质MHUG-Ⅱ工艺在柴油加氢装置的应用[J].炼油技术与工程,2014,44(6):23-26

[2] 李大东.加氢处理与工艺[M].北京中国石化出版社,2004:755-760

[3] 戴立顺,胡云剑,等.工业运转中渣油加氢催化剂的活性评估及寿命预测[J].石油炼制与化工,2000,31(12):13-16

[4] 姚立松,钟湘生.3.2Mt?a加氢处理装置长周期运行评价与潜能分析[J].石油炼制与化工,2013,44(1):76-79

CYCLE PREDICTION BASED ON ANALYSIS OF LONG-TERM OPERATION OF DIESEL HYDRO-UPGRADING UNIT

Song Pengjun1,Kan Baoxun1,Lai Quanchang1,Ren Liang2

(1.SINOPEC Hainan Refining &Chemical Co.Ltd.,Yangpu,Hainan578101;2.SINOPEC Research Institute of Petroleum Processing)

The operation analysis of the long-run results of a 2.48Mt?a diesel hydro-upgrading(MHUG-Ⅱ)unit in SINOPEC Hainan Refining &Chemical Co.Ltd.was conducted to predict the total cycle period of the unit.The diesel products of the unit met the nationalⅣandⅤstandards.In the past running time from start-of-run to June 30,2015,the operation times for production of nationalⅣandⅤwere 479and 146days,respectively.Operation analysis shows that on average,the deactivation rates of hydrofining and hydro-upgrading catalyst in the hydro-upgrading reactor were 0.015℃?d and 0.042℃?d,respectively,and the catalyst deactivation rate in the refining reactor was 0.055℃?d.The total pressure drop of the two reactors rose at a rate of 6.4×10-4MPa?d.According to the situation of the nature and composition changes of raw materials as well as the effect of the production of phaseⅣ&Ⅴdiesel in tern on the catalyst life and reactor pressure drop,it is estimated that the catalyst in refining reactor may run again for 620days before regeneration,i.e.the total operation time of the unit can reach more than 3years.

diesel hydro-upgrading;MHUG-Ⅱ;catalyst;potential prediction

2015-09-07;修改稿收到日期:2015-11-20。

宋鹏俊,工程师,硕士,从事连续重整异构化-制氢联合装置的工艺技术管理工作。

宋鹏俊,E-mail:songpj.hnlh@sinopec.com。