延迟焦化混合喷雾冷焦新工艺数值研究

2016-04-12尹华卿王元华

尹华卿,曹 军,王元华,徐 宏

(华东理工大学化学工程联合国家重点实验室,上海200237)

延迟焦化混合喷雾冷焦新工艺数值研究

尹华卿,曹 军,王元华,徐 宏

(华东理工大学化学工程联合国家重点实验室,上海200237)

通过建立包含多孔介质模型、“等效流体”模型、二维轴对称焦炭塔流固耦合模型,对延迟焦化大吹汽阶段新老工艺冷焦过程进行了数值模拟。计算得出了传统纯蒸汽冷焦工艺条件下焦炭塔温度分布并进行现场数据验证,预测了水汽喷雾冷焦新工艺下焦炭塔瞬态温度分布,分析了液态水含量对冷焦效果的影响及其规律,对新工艺的经济性进行了定量评价。结果表明:水汽喷雾冷焦新工艺下喷雾流量一定时,焦层冷焦效果随水汽喷雾的液态水含量的提高先显著改善后趋于稳定再受到抑制;在压力为0.3MPa、水汽喷雾流量为7.5t?h的条件下,液态水质量分数分别为0.4,0.5,0.6,0.7,0.8,0.9时,相对传统蒸汽冷焦工艺,节约蒸汽量分别为36%,53%,64%,71%,79%,84%;使用513K的过热蒸汽与353K的液态水通过雾化喷嘴进行混合的条件下,当液态水质量分数为0.8时,冷焦效果达到最优,年增经济效益76.14万元。

延迟焦化 混合 喷雾冷焦 多孔介质 数值模拟

延迟焦化是石油深度加工的主要工艺之一,渣油以高流速通过加热炉炉管,加热到500℃左右进入焦炭塔,依靠自身带入的热量进行裂化、缩合反应,生成气体、汽油、柴油、蜡油和焦炭等产品[1]。焦炭塔是延迟焦化装置的主要反应设备,焦炭塔为间歇操作,生产周期有升温、生焦、降温3个循环阶段。焦炭塔冷热交替,循环周期一般为48h,一个周期内,焦炭塔温度从常温升到490℃左右再降到常温[2-4]。传统工艺中,焦炭塔冷却时依次进行“小吹汽-大吹汽-小给水-大给水”的步骤,其中的小吹汽、大吹汽工质为过热蒸汽,主要用于汽提焦炭中的轻烃、确保后期给水通道畅通、防止黏油回降等,并在大吹汽阶段初步实现对焦炭塔的冷却。在大吹汽阶段,以液态水代替蒸汽进行冷焦,利用水蒸发的汽化潜热,可以极大地节约蒸汽用量,且用水冷焦比用蒸汽冷焦降温速率快,具有很大的节能优势。但是,在直接用水冷却的急冷过程中,容易使焦层急剧变形而引起炸焦,使得焦层内部通道堵塞,不利于后续冷焦过程的开展,同时,塔壁温度大幅反复变化也将使焦炭塔产生较大的热应力冲击,不利于安全运行和使用寿命[57]。近年来一种新的大吹汽阶段气液两相喷雾的冷焦方法越来越受到人们的关注,即利用喷嘴[8]将蒸汽和液态水混合后产生气液两相喷雾,以气液两相喷雾作为冷却工质进行焦炭塔的冷却。郭崇志等[9]对用水代替蒸汽进行冷焦的工艺中焦炭塔的性能进行了实验研究,得出了水代汽工艺下焦炭塔冷焦过程中温度与应变随时间的变化规律。吴振华[10]使用智能喷雾系统,在实际生产中成功实现了大吹汽过程随时间变化调节所注蒸汽和凝结水的比例,并获得节约蒸汽60%的效果。

本研究以焦炭塔为研究对象,建立中间孔道结构焦炭塔的流固耦合模型,对传统蒸汽冷焦和新工艺冷焦过程进行研究,对传统蒸汽冷焦工艺条件下的温度场与现场实测数据进行验证,并预测新工艺条件下液态水含量对冷焦效果的影响,定量分析其经济性。

1 冷焦模型的构建

1.1 设计参数与结构模型

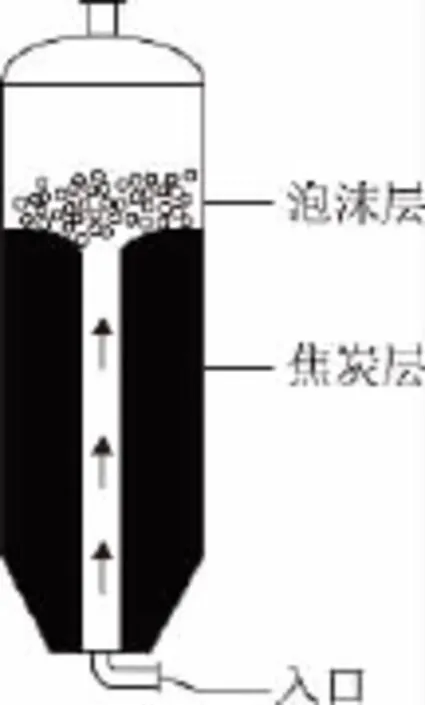

设计压力:顶部0.3MPa,底部0.35MPa;操作压力0.22MPa;设计温度:顶部723K,底部748K;操作温度713~748K;容积708m3。依据在某石化厂的现场调研结果以及国内外焦炭塔研究进展,采用焦炭塔生焦完成后焦层中的一中间孔道结构(如图1所示)建立模型[11],孔道直径等于入口管路直径。对于生焦高度,参考现场调研情况设为焦炭塔第二直筒段焊缝高度。焦炭塔的结构参数如表1所示。

图1 中间孔道结构

表1 焦炭塔结构参数

1.2 有限元模型与边界条件

1.2.1 焦炭层多孔介质模型 多孔介质广泛存在于自然界与人类生活中,焦炭就是一种常见的具有多孔介质特点的物质。工质通入焦炭塔,在焦炭塔内裂化生焦,其流动渗透与传热是一种典型的多孔介质传热传质现象,多孔介质传热传质理论现已经形成较完备的理论体系[12]。在多孔介质传热传质模型的研究领域,孔隙率作为多孔介质孔隙结构的重要参数[13-14],而对于某些情况中由于多孔介质的各向异性而限制了多孔介质模型的使用[15],本研究根据流动特征设置不同区域的孔隙率来实现焦炭层不同方向流动渗透的差异性。

1.2.2 材料属性 焦炭塔体主体材料为Q245R;塔内为焦炭层;保温层材料为超轻硅酸盐材料,厚度为200mm,保温层与塔体黏结。

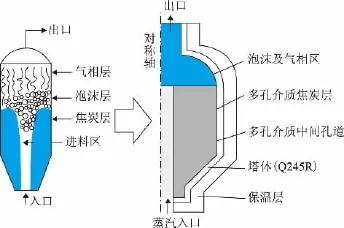

1.2.3 有限元模型 使用Ansys-Workbench模块Geometry建模,焦炭塔内部流场对称分布,网格设置采用Mesh模块中面映射的矩形网格划分,采用分块局部加密,建立二维轴对称有限元模型,网格单元数量为389 508,节点数量为390 933,平均质量0.52,保证了冷焦模拟计算精度和计算时间。焦炭塔计算模型示意见图2。

图2 焦炭塔计算模型示意

1.3 基本设置

工质流动使用标准k-ε湍流模型方程[16],中间孔道与焦炭层均为多孔介质流动与热传导模型[17],固体壁面无滑移,塔内壁为对流换热耦合边界,外壁为热传导耦合边界,中间孔道周围为焦炭层,中间孔道孔隙率设置为0.95,焦炭层中间有直线孔道结构,焦炭层孔隙率ε为0.5,采用SIMPLE算法。

2 蒸汽冷焦工艺分析

2.1 边界条件

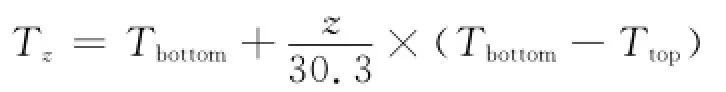

焦炭塔某一周期中蒸汽冷却阶段的实测参数如下:小吹汽时间1h,质量流量qm=2t?h,大吹汽时间2.5h,qm=8.3t?h;冷却初始时刻塔顶温度Ttop=692K,塔底温度Tbottom=754K,塔底入口压力0.3MPa,蒸汽温度513K。入口定义为质量入口(mass-flow-inlet);出口定义为自由出口(outflow);进油生焦阶段末期,塔内高温渣油不断聚合、裂解,反应、换热充分,因此,忽略塔体与塔内焦炭、油气的温度差,小吹汽初始温度简化为焦炭塔温度将根据塔顶与塔底的温度沿高度方向进行线性插值,即:

式中:z为焦炭塔某一点距塔底的位置高度;Tz为位置高度z处的温度。

壁面设置:内壁面为流体与固体的耦合面,外壁面为塔壁与保温层的接触面,二者均设置为Coupled,保温层外部与空气进行对流换热,对流换热系数α为12W?(m2·K)(与空气的对流换热系数通过反复试算直至塔顶与塔底的温度与实际吻合)。小吹汽持续3 600s,qm=0.556kg?s,小吹汽结束时刻的温度场即为大吹汽初始温度场,大吹汽9 000s,qm=2.306kg?s。小吹汽、大吹汽初始温度分布见图3。

图3 小吹汽、大吹汽初始时刻的温度分布

2.2 结果分析

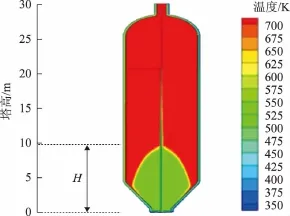

2.2.1 焦炭层冷却温度场分析 由模拟结果可知,在冷焦过程中,被冷却的焦层范围分界面呈“抛物型”分布。为了定量评价大吹汽冷焦阶段的冷焦效果,给出冷焦高度H的定义:冷焦高度为焦炭塔冷焦抛物面顶点距塔底的高度,最大值为焦层高度20.9m,如图4所示。

图4 大吹汽结束时刻的温度场分布

此外,轴向冷却速度快于径向冷却速度,大吹汽结束时刻,靠近塔壁部分的焦层冷却高度为3.57m,冷焦高度为9.89m,这是因为过热蒸汽沿入口管线轴向通入焦炭塔,轴向过热蒸汽的流速快,对流换热充分,而过热蒸汽沿径向进入焦炭层的流动方式为渗透,流速慢,主要依靠焦炭自身的热传导,冷却慢。此外,由于中间孔道孔隙率高于焦炭层孔隙率,被冷却的焦炭质量少于焦层区域,因此中间孔道冷却速率快于焦层区域。图5为蒸汽冷焦不同时间焦炭塔温度场分布。

图5 纯蒸汽大吹汽不同时间的焦炭塔温度场分布

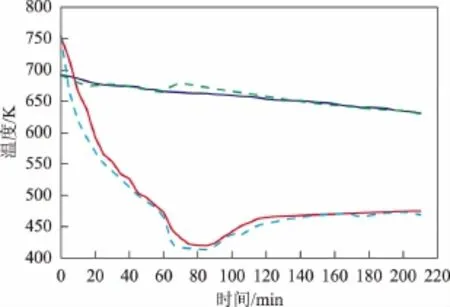

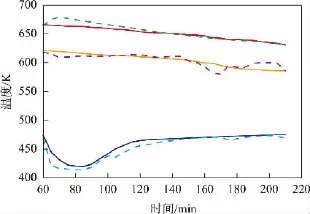

2.2.2 模型验证 焦炭塔模型的热边界条件是根据蒸汽冷却开始时刻塔底、塔顶的实测温度进行赋值的,并经过小吹汽结束时刻的温度的反复试算。数值计算结果得出的小吹汽与大吹汽结束时刻塔底入口温度分别为473K与475K,热电偶实测值为473.1K与474.8K,塔顶温度分别为664.7K与629.9K,实测值为665.2K和630.8K,温度误差在2K以内。图6为蒸汽冷却阶段塔底、塔顶温度随时间变化曲线,图7为塔底、塔中、塔顶大吹汽阶段温度随时间的变化曲线。由图7可知,大吹汽冷却阶段塔高10.9m处的温度变化趋势与实测趋势一致,并且数据吻合良好,因此,采用多孔介质模型、k-ε湍流模型以及耦合传热模型的SIMPLE瞬态计算方法对焦炭塔的大吹汽冷焦进行的模拟是合理的。

图6 塔底、塔顶蒸汽冷却阶段温度随时间的变化曲线

图7 塔底、塔中、塔顶大吹汽阶段温度随时间的变化曲线

3 水带汽喷雾冷焦工艺分析

3.1 均相流模型

均相流动模型是把气液两相混合物看作一种均匀介质,其流动参数取两相相应参数的平均值。基本思想是:通过合适地定义两相混合物的平均参数值,把两相流当作具有这种平均特性并遵循单相流体基本方程的“赝流体”[18]。均相流模型的基本假设是:①两相间处于热力学平衡,两相具有相同的温度并且都处于饱和状态;②气液两相的流速相等,为均匀流。

3.2 气液混合模型

在气液混合模型中,有如下假设:在压力一定的条件下,相对低温T1的液态水与相对高温T2的过热蒸汽的混合过程为绝热过程,换热充分没有热量损失,混合均匀后的温度为该压力下对应的水的饱和温度T0。

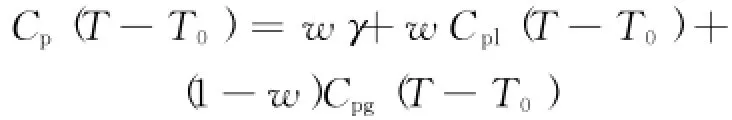

总量为1kg的入口工质中,水的汽化潜热为γ,随着液态水质量分数w的提高,混合过程有如下规律:当液态水质量分数提高到w1时,液态水全部汽化:

提高液态水的质量分数到w2时,水蒸气恰好放热降温到饱和温度,液态水被增温到饱和温度:

继续提高液态水的质量分数到w3时,水蒸气全部被液化,喷嘴出口处没有气相。

式中:ΔTl=T0-T1,即混合后饱和温度与液态水的温差;ΔTg=T2-T0,即过热蒸汽与混合后饱和温度的温差;Cpl和Cpg分别为液态水和蒸汽的比热容。

3.3 计算参数与边界条件

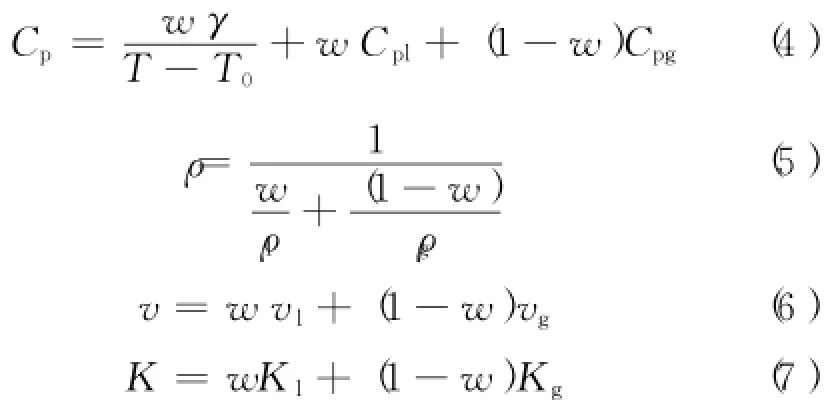

3.3.1计算参数在绝对压力为0.4MPa的条件下,采用353K的液态水与513K的过热蒸汽通过雾化喷嘴形成混合喷雾,饱和蒸汽温度为416.6K,汽化潜热γ=2 133 600J?kg。由式(1)~式(3)可知,当液态水质量分数在w1(0.071)到w3(0.895)之间时,喷雾为汽液两相共存,温度T=416.6K,满足均相流的条件,可将混合喷雾等效为一种新的冷却工质,其物性参数等效公式如下:

可得

式中:T0为混合均匀后等效流体温度;T为等效流体与焦炭塔换热后被加热到的温度,模型作如下简化,即液态水与过热蒸汽混合而成的等效流体从塔底通入到塔顶出口,与塔内换热充分,已充分加热到塔顶温度723K;Cp为等效工质的比热容,J?(kg·K);ρ,ρl,ρg分别为等效工质、液态水和蒸汽的密度,kg?m3;v,vl,vg分别为等效工质、液态水和蒸汽的动力黏度,N·s?m2;K,Kl,Kg分别为等效工质、液态水和蒸汽的导热系数,W?(m·K)。表2为等效后喷雾的物性参数。

3.3.2 边界条件 焦炭塔初始温度按塔顶、塔底设计温度进行插值;小吹汽1h,qm=0.556kg?s,工质为513K蒸汽,小吹汽结束时刻温度作为大吹汽初始温度;大吹汽2.5h,qm=7.5t?h=2.083 kg?s,工质为水汽喷雾,物性参数见表2;其它条件与蒸汽冷焦一致。

表2 喷雾等效物性参数

3.4 计算结果与分析

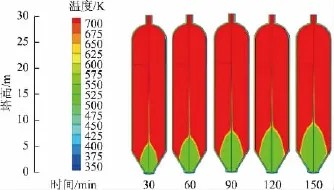

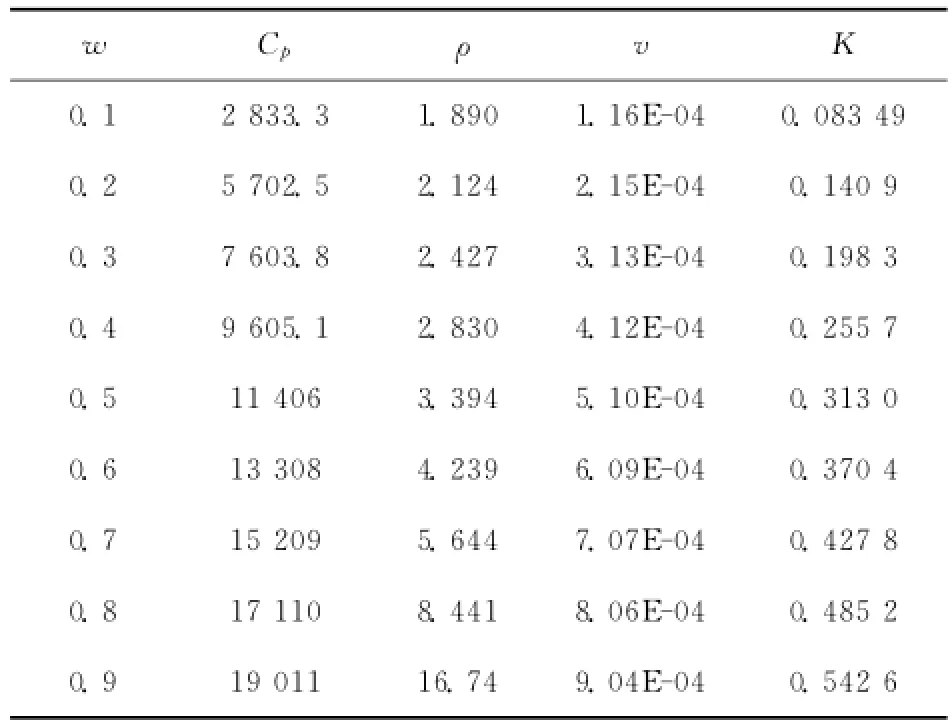

3.4.1 液态水含量对焦炭塔冷却的影响 随着喷雾液态水含量的增加,被冷却区域的范围逐渐扩大。图8为喷雾冷焦结束时刻,液态水质量分数分别为0.1~0.9时的焦炭塔温度场分布。由图8可见:在液态水质量分数为0.4时,冷焦高度已达焦层高度20.9m,塔内大部分的焦炭已经冷却到介质温度416.6K;塔顶的泡沫区域冷却范围呈“井喷式”扩大,迅速冷却的规律。图9为液态水质量分数为0.6时不同时间焦炭塔温度场分布。由图9可见,在大吹汽进行到115min之后,泡沫区迅速冷却,这是因为此区域喷雾无需与焦炭进行对流换热和热传导,而是喷雾将塔内的高温油气迅速排空。

图8 不同液态水含量时冷焦结束时刻的温度场分布

图9 液态水质量分数为0.6时不同时间的温度场分布

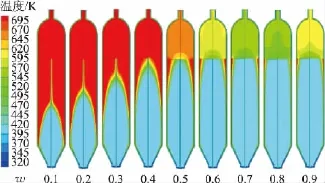

3.4.2 液态水含量对焦层径向冷却的影响 图10为不同液态水含量时z=10.9处温度随半径的分布曲线。由图10可见:随着液态水含量的提高,焦炭冷却范围随径向不断扩大,由于塔壁与焦层主要依靠热传导进行传热,加上保温层的作用,塔壁的温度高于焦炭层和中间孔道处,焦炭塔内外壁的温差很小,不超过2K,径向温度梯度集中在保温层中;此外,在紧靠内壁的一层焦炭层中也存在较大的温度梯度,现场发现这层焦炭是实际存在的,而且质地坚硬,与焦炭塔内壁结合十分紧固,充当了内壁保温层的作用,这也从另一方面佐证了模型的正确性。

图10 不同液态水含量时z=10.9处温度随半径的分布曲线

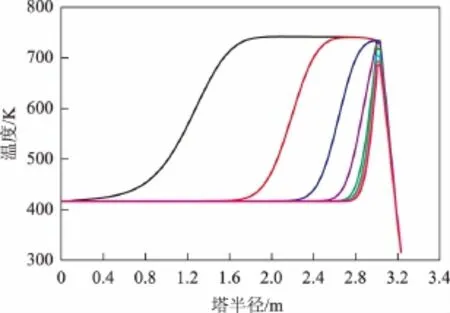

3.4.3 液态水含量对焦层轴向冷却的影响 图11为不同液态水含量下不同冷焦时间的冷焦高度。由图11可见,当喷雾总流量一定时,液态水含量越高,液态水的汽化热利用越充分,等效比热容越大,冷焦效果越好;但液态水含量提高会导致混合喷雾的平均密度增大,流速降低,抑制了混合喷雾与焦层的对流换热,制约了焦炭塔的冷却效果。图11在焦炭层有效冷却的过程中,即冷焦高度未达到焦层之前,由冷却90min时间不同液态水含量下的冷焦高度曲线可知:液态水质量分数提高到0.6之前,冷焦高度随液态水含量的提高显著提高,此时,汽化潜热起主要作用;当冷却水质量分数提高到0.6时,焦层冷却的改善效果逐渐放缓;当液态水质量分数提高到0.8以上时,对流换热系数降低已经对冷却起主要作用,此时再提高液态水含量不能继续改善冷却效果,因此液态水质量分数0.8时达到最优冷焦效果。

图11 不同液态水含量下不同冷焦时间的冷焦高度

3.4.4 水汽喷雾冷焦工艺的经济性评价 液态水质量分数提高到0.4以上时可以在2.5h内完成焦炭层的冷却,表3为液态水质量分数分别为0.4,0.5,0.6,0.7,0.8,0.9时冷焦高度到达焦层高度20.9m所需的冷却时间、所消耗的蒸汽量和液态水量,相对传统纯蒸汽(流速7.5t?h)冷焦工艺所节约的蒸汽量及节约的成本(按照南京市蒸汽价格155元?t,每年开工300天计算)。由表3可见,在液态水质量分数为0.8时,达到最优冷焦效果,每年可产生经济效益76.14万元。

表3 水汽喷雾冷焦工艺的经济性评价结果

4 结 论

(1)焦炭层冷却范围呈“抛物型”,沿中间孔道方向的轴向冷却速度快于主要依靠渗透的径向冷却速度。513K过热蒸汽(小吹汽2t?h,大吹汽8.3t?h)冷焦结束时冷焦高度为9.89m,塔顶出口温度为629.9K。

(2)相同大吹汽流量下,相对于纯蒸汽冷焦工艺,水汽喷雾冷焦工艺喷雾冷却效果更优,冷焦高度随液态水含量的提高呈先升高后趋于平缓再下降的趋势。

(3)水汽喷雾冷焦工艺喷雾流量为7.5t?h时,使用液态水质量分数高于0.4的喷雾可以节约大吹汽冷焦的时间和蒸汽消耗量,相对于纯蒸汽冷焦工艺,水汽喷雾冷焦工艺在液态水质量分数分别为0.4,0.5,0.6,0.7,0.8,0.9时,蒸汽节约百分比分别为36%,53%,64%,71%,79%,84%。

(4)使用513K的过热蒸汽与353K的液态水通过雾化喷嘴进行混合的条件下,液态水质量分数为0.8时的焦炭塔冷焦效果最优,每年可产生经济效益76.14万元。这一预测结果对实际延迟焦化大吹汽阶段工艺参数的优化与调试具有指导意义。

[1] 梁朝林,沈本贤.延迟焦化[M].北京:中国石化出版社,2007:5-6

[2] 陈孙艺,林建鸿,吴东棣,等.焦炭塔塔壁温度场特性的研究.Ⅰ.塔壁二维瞬态温度场及热弹塑性有限元计算分析[J].压力容器,2001,18(4):16-21

[3] 宁志华,刘人怀.焦炭塔瞬态温度场的分析[J].应用数学和力学,2010,31(3):273-284

[4] 王正,王磊.焦炭塔结构的固有频率和振型研究[J].炼油与化工,2006,17(1):33-35

[5] 赵莹,周鸿.焦炭塔的鼓凸损伤分析[J].西安石油学院学报,1998,13(6):38-41

[6] 刘人怀,宁志华.焦炭塔鼓胀与开裂变形机理及疲劳断裂寿命预测的研究进展[J].压力容器,2007,24(2):1-8

[7] 陈孙艺.焦炭塔内焦床影响塔壁变形的作用机理研究[J].石油化工设备技术,2008,29(6):16-19

[8] 赵华璋.延迟焦化冷焦喷嘴雾化性能实验与数值模拟研究[D].上海:华东理工大学,2014

[9] 郭崇志,梁远峰.延迟焦化节能新工艺及对设备性能的影响[J].华南理工大学学报,2003,31(4):28-31

[10]吴振华.延迟焦化焦炭塔大吹汽节能改造[J].炼油技术与工程,2013,43(4):48-50

[11]李出和.焦炭塔工艺设计应考虑的几个问题[C]??中国石化延迟焦化技术交流暨第二届焦化年会报告论文集,北京:中国石化股份有限公司焦化情报站《炼油技术与工程》编辑部,2006:261-263

[12]Incropera F P,Lavine A S,Dewitt D P.Fundamentals of heat and mass transfer[M].John Wiley &Sons Incroporated,2011:4-5

[13]Bear J.Dynamics of fluids in porous media[M].Drover Publications,1988:123

[14]Woods J,Pellegrino J,Burch J.Generalized guidance for considering pore-size distribution in membrane distillation[J]. Journal of Membrane Science,2011,368(1):124-133

[15]Bear J,Bachmat Y.Introduction to modeling of transport phenomena in porous media[M].Springer,2012:220-222

[16]Lei Y,Ma Y,Ji J,et al.Orthogonal design of a small gas burner[C]??Electrical and Control Engineering(ICECE),2011International Conference on IEEE,2011:3561-3564

[17]琳瑞泰.多孔介质传热传质导论[M].北京:科学出版社,1995:109-111

[18]车得福,李会雄.多相流及其应用[M].西安:西安交通大学出版社,2007:5-6

NUMERICAL SIMULATION OF NEW HYBRID ATOMIZATION PROCESS FOR COKE COOLING IN DELAYED COKER

Yin Huaqing,Cao Jun,Wang Yuanhua,Xu Hong

(State Key Laboratory of Chemical Engineering,East China University of Science and Technology,Shanghai 200237)

A two-dimensional axisymmetric fluid-solid coupled model containing the equations of momentum and mass transfer in porous media as well as the equivalent fluid model is developed and used to simulate both traditional pure steam spray and new water-steam spray coke cooling method in big flow stage of delayed coking.The temperature distribution in coking drum using traditional steam cooling method was obtained and verified on-site.The transient temperature field in coke drum using new spray method was calculated.The influence of water content on the coke drum cooling effect and its regularity was analyzed.The economical efficiency of new method was evaluated quantitatively.The research results indicate that at a fixed water+steam flow rate,the cooling effect is first quickly improved then slowed down and final restrained with increasing liquid water in the mixture.The optimum water fraction is 0.8to realize the best cooling effect.At the conditions of 0.3MPa and 7.5t?h mass rate of spray flow,the steam saving is 36%—84%when the liquid water fraction are 0.4—0.9respectively,relative to the traditional method.

delayed coking;mixing;spray coke cooling;porous media;numerical simulation

2015-09-07;修改稿收到日期:2015-11-20。

尹华卿,硕士研究生,主要从事延迟焦化节能、流动传热与节能技术研究工作。

王元华,E-mail:jswyuanhua@ecust.edu.cn。

中央高校基本科研业务费探索基金项目(WG1414044);中国石油化工股份有限公司合同项目(113004)。