柴油十六烷值改进剂的应用

2020-09-15高照宏

高照宏 闫 鹏

(1 中国航空油料有限责任公司驻高桥石化办事处,上海 200137;2 中国人民解放军军需能源质量监督总站上海质量监督站,上海 200137)

十六烷值(Cetane Number)是用来衡量柴油抗爆性能的一项重要指标,也是柴油的重要属性之一。为保护人类赖以生存的大气环境,实现社会可持续发展战略,国家对柴油机废气排放提出了严格要求。高十六烷值的柴油有害物排放明显要低于低十六烷值的柴油。

提高柴油十六烷值有以下3种方法:(1)低十六烷值的柴油与直馏柴油调配使用,但直馏柴油的产量有限;(2)用溶剂抽提和加氢精制的方法可提高柴油的十六烷值,但耗资巨大,成本较高;(3)添加十六烷值改进剂,具有成本低、工艺简单的优点。在柴油中加入十六烷值改进剂,是提高柴油十六烷值从而解决以上问题的经济有效和简便易行的方法。

十六烷值的研究开始于20世纪30年代。十六烷值改进剂的结构种类非常繁多,主要类型有硝酸酯化合物、有机过氧化物、有机硫化合物、二硝基化合物、醚类化合物、脂肪酸衍生物及其他化合物。

在各种十六烷值改进剂中,硝酸酯与其他改进剂相比,添加效果更好,因此得到迅速发展。烷基硝酸酯是传统的十六烷值改进剂,也是市场上较为推广的一种十六烷值改进剂。单硝酸酯通常比多硝酸酯要稳定得多,因此单硝酸酯得到了最广泛的应用。多硝酸酯的十六烷值改进效果要比单硝酸酯好,但多硝酸酯对热(<100 ℃)和撞击也非常敏感,很不稳定。如丙三醇三硝酸酯是一种烈性炸药。

文章以市场上使用历史较早,添加效果也较好的硝酸异辛酯为实验对象,进行实验和分析。

1 十六烷值改进剂的作用机理及技术要求

1.1 作用机理

十六烷值改进剂具有如下三大作用:(1)可降低柴油氧化-分解反应的起始温度;(2)扩大火焰前缘阶段的反应范围;(3)降低柴油的着火温度。以烷基硝酸酯为例,十六烷值改进剂的作用机理如下:

烷基硝酸酯在前焰阶段最初作以下分解:

产生两种链引发剂,NO2夺取燃料分子中的氢,引发链反应

亚硝酸HNO2与氧反应生成HO2·基,并使NO2回到反应体系

亚硝酸在高温下,容易生产反应性很强的OH,生成的烷基(R·)和烷氧基(RO·)容易发生其后的反应。

1.2 技术要求

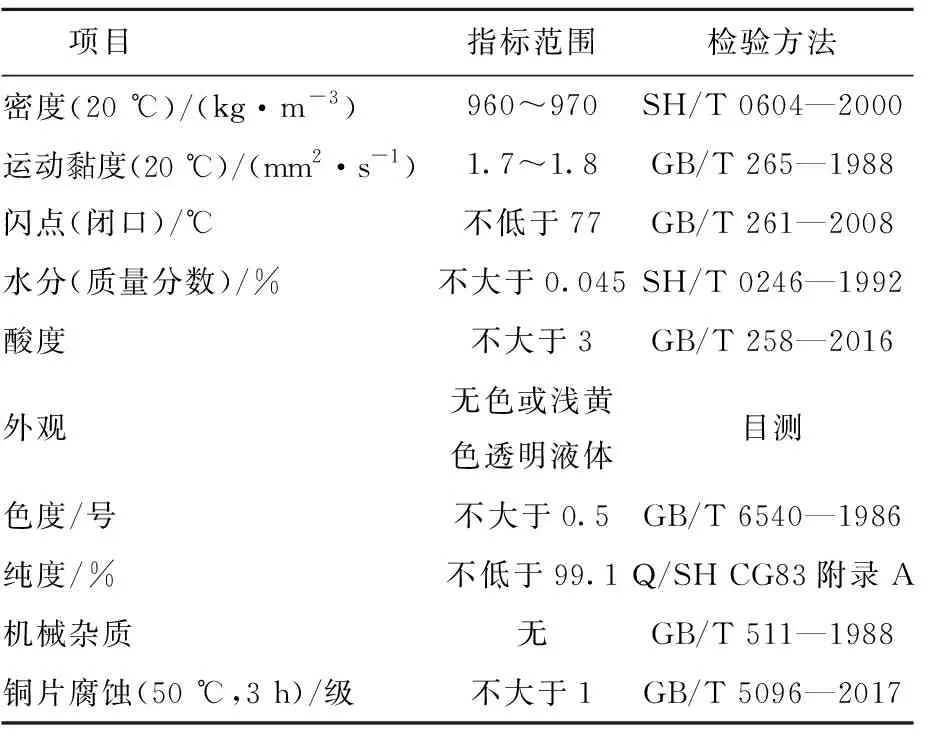

十六烷值改进剂加入到柴油中除了要显著提高柴油的十六烷值外,还应与柴油有良好的互溶性,也不得对柴油有不良影响。十六烷值改进剂外观为无色或淡黄色透明液体,纯度较高,不低于99.1%,十六烷值改进剂的技术要求见表1所示。

表1 技术要求

2 十六烷值改进剂硝酸异辛酯的实际应用情况

从2014年开始至2018年,在柴油生产调合过程中,根据空白柴油十六烷值情况,在部分柴油中加入了十六烷值改进剂硝酸异辛酯,加剂操作正常,指标平稳(见表2),分别满足不同时期柴油内控指标要求。

表2 2014—2018年柴油添加硝酸异辛酯及相关指标情况

续表2

从表2数据可知:不同牌号的柴油在添加硝酸异辛酯后,柴油的十六烷值均有所提高,增加值最少为0.6个单位,最多为2.9个单位,有效提高了柴油的十六烷值,提升了柴油品质。实验选取的不同牌号的柴油十六烷值都有所提高,均达到了出厂内控指标,满足了生产需求,增加了产能,降低了生产成本,且工艺简单。因此,生产出的柴油如果十六烷值不合格、指标偏低,低于出厂内控指标,可以通过添加一定比例的硝酸异辛酯来提高柴油的十六烷值,提升柴油的品质,有效提高柴油的使用性能,减少尾气排放,改善低温起动。根据实验结果分析,推荐的加剂比例定为100~500 mg/kg。

3 对十六烷值改进剂应用后可能影响的考察

3.1 实验用油

本次考察所用的柴油为汽柴油加氢装置生产的加氢精制柴油,表3列出了其主要质量数据。实验用柴油润滑油性的磨痕直径为520 μm,超过国家标准不大于460 μm的要求,本次实验主要是考察十六烷值改进剂应用后对柴油的质量可能产生的影响。

表3 实验用柴油质量数据

3.2 柴油添加剂

3.2.1 十六烷值改进剂

硝酸异辛酯质量数据见表4。十六烷值改进剂除了要与柴油有良好的互溶性外,还应有适当的黏度和与柴油馏分相当的闪点。十六烷值改进剂的加入不能降低柴油的低温流动性,并能与其他添加剂产生协同效应,从整体上改进柴油的使用性能。

表4 硝酸异辛酯主要质量数据

3.2.2 润滑性改进剂

润滑性改进剂采用的是脂肪酸型润滑性改进剂,质量数据见表5。润滑性改进剂主要作用是改善柴油的润滑性能,降低磨痕直径。

表5 润滑性改进剂主要质量数据

3.3 实验条件

(1)空白车用柴油加入1 000 mg/kg十六烷值改进剂;

(2)空白车用柴油加入210 mg/kg润滑性改进剂、1 000 mg/kg十六烷值改进剂;

(3)上述两个样品加温至50 ℃和150 ℃,考察样品氧化安定性、实际胶质、十六烷值等指标。

根据以上设想建立实验表格(见表6)。

表6 实验条件及样品

表6中加入210 mg/kg润滑性改进剂与实际生产中润滑性的改进剂加入比例基本一致。加入1 000 mg/kg十六烷值改进剂较实际生产加入比例偏高,主要是考察极限条件下十六烷值改进剂加入后的影响。

3.4 实验数据

考察表6中样品的氧化安定性、实际胶质和十六烷值,数据见表7。对A1~A3、B1~B3六个样品氧化安定性、实际胶质和十六烷值进行考察,再进行数据对比和讨论。

表7 实验数据

3.5 数据分析

从以上数据看,样品之间的区分性较好。

从A1、A2和A3的数据看,样品加热至50 ℃后进行实验,氧化安定性和10%蒸余物残炭数据基本没有变化,说明样品加热至50 ℃后,添加十六烷值改进剂和润滑性改进剂对样品都无影响。

对比B1、B2数据,样品加热至150 ℃后进行实验,添加十六烷值改进剂氧化安定性和10%蒸余物残炭数据变化明显。说明样品加热至150 ℃后,十六烷值改进剂对样品有影响。

对比B2和B3数据,添加十六烷值改进剂和润滑性改进剂的B3样品的总不溶物和10%蒸余物残炭都比只加十六烷值改进剂的B2大。说明润滑性改进剂对添加了十六烷值改进剂的样品有影响,对其质量变差有促进作用。

从十六烷值数据看,A2和A3无明显变化,但B3和A3相比,增加明显。说明添加润滑性改进剂和十六烷值改进剂的样品,加热后,十六烷值有升高现象。

3.6 小结

(1)添加1 000 mg/kg的十六烷值改进剂的样品加热至50 ℃后,样品质量无明显变化,加热至150 ℃后,氧化安定性和10%蒸余物残炭数据变差。

(2)样品添加十六烷值改进剂和脂肪酸型润滑性改进剂后,加热至50 ℃对样品质量影响不大。加热至150 ℃后,氧化安定性和10%蒸余物残炭数据变差。经对比,润滑性改进剂对样品质量变差现象有促进作用。

(3)样品添加十六烷值改进剂和脂肪酸型润滑性改进剂,加热至150 ℃后,十六烷值有升高。

4 结论及建议

(1)柴油在添加十六烷值改进剂后,其质量得到有效保证,十六烷值均达到了内控指标,满足了生产的需求,增加了产能,降低了生产成本,且工艺简单。因此,生产出的柴油十六烷值不合格时,可以通过添加一定比例的十六烷值改进剂来提高柴油十六烷值,提升柴油的品质,有效提高柴油的使用性能。不同牌号的柴油组分感受性不同,推荐加剂比例为100~500 mg/kg。

(2)柴油添加剂在实际应用中,要注意添加剂之间的相互影响。添加十六烷值改进剂和脂肪酸型润滑性改进剂的柴油样品,加热至50 ℃后对样品质量影响不大;加热至150 ℃后,氧化安定性和10%蒸余物残炭数据变差,说明润滑性改进剂会加剧样品质量变差的现象。因此实际应用中应注意润滑性改进剂的加入量,加剂量不易过多。

(3)目前国内炼厂普遍采用催化裂化二次加工工艺以提高轻质油的产量,用这种工艺生产的轻质油中,汽油的辛烷值较高,柴油的十六烷值却较低,只能与直馏柴油调配使用。近年来世界各国原油重质化的趋势越来越严重,导致石油产品的性质发生变化,造成直馏柴油的产量减少,无法满足调配低十六烷值柴油的需求,所以在柴油中加入十六烷值改进剂,是提高柴油品质,提高柴油十六烷值经济有效和简便易行的方法。