基于Pro/E和Autodesk Moldflow的盒盖注塑模具设计与仿真研究

2016-04-11张作胜

张作胜

(安徽职业技术学院 机械工程系,安徽 合肥 230051)

基于Pro/E和Autodesk Moldflow的盒盖注塑模具设计与仿真研究

张作胜

(安徽职业技术学院 机械工程系,安徽 合肥 230051)

文章以Pro/E软件、Autodesk Moldflow软件分别作为设计和分析平台,对壳类件注塑模具进行CAD/CAE集成设计,完成了CAD建模、网格划分、浇注系统和冷却系统的建立、工艺参数的确定等完整的模型建立过程,并对成型过程进行了流动、冷却和翘曲等方面的仿真分析。结合仿真结果,分析熔体温度、保压时间、保压压力等工艺参数对工件翘曲变形的影响,修正模具设计,获得较佳塑件。

Pro/E;模具设计;Autodesk Moldflow;塑件

传统的模具设计效率较低,往往依靠设计师的经验,一副新模具要花上数周甚至几个月的时间,并且精度难以保证。模具设计加工完后往往需要经过反复调试与修正才能进行批量生产[1]。CAD/CAE技术给模具制造业的发展带来了巨大的变革,已经成为模具技术发展的新方向[2]。使用CAD技术结合CAE软件,可大幅度提高模具设计效率。本文以盒盖为载体,基于Pro/ENGINEER的相关模块,使用Autodesk Moldflow进行分析研究,完成盒盖模具的仿真分析和模具设计。

1 塑件分析

盒盖塑件三维图形如图1所示。塑件总体尺寸为150×79×20mm,壁厚约为2mm,其结构复杂,精度等级为MT4。外表面质量要求较高,不允许有浇口痕迹和飞边。内部的凸起和孔,在模具设计时考虑采用动定模嵌件或镶件的形式,内倒扣和外倒扣特征采用斜顶脱模。外形尺寸不大,内部结构简单,考虑到塑件表面质量要求、经济性和模具平衡,采用一模两腔,潜伏式浇口进料。

塑件材料为ABS[3],外观呈象牙色半透明,或透明颗粒或粉状,密度为1.05~1.18g/cm,收缩率为0.4%~0.9%,具有良好性能以及良好的成型加工性,广泛应用于机械、汽车、电子电器、仪器仪表、纺织和建筑等工业领域,是一种用途极广的热塑性工程塑料。

图1 塑件图

2 基于Pro/E Plastic Advisor模块的最佳浇口位置分析

普通浇注系统由主流道、分流道、浇口和冷料穴四部分组成。浇口又称进料口,是连接流道与型腔之间的一段细短通道,是浇注系统的关键部分[4]。浇口的设计直接影响到塑件的质量。应用PROE WILDFIRE5.0软件中的Plastic Advisor模块进行快速试模分析,为模具结构设计提供重要依据。

通过Plastic Advisor模块进行分析得到如图2所示。蓝色区域为最佳,红色区域为最差。从图2中可以看出,塑件的最佳浇口位置在塑件顶面中间,但是设在此处,塑件的表面质量较差,而且模具结构也更加复杂,经济性差。为此,现将浇口设在图2画圈处,可以满足塑件质量要求,并且模具的结构也不会复杂,这与前面“塑件分析”的结果是一致的。

图2 最佳浇口位置区域图

3 基于Pro/E Mold Design模块的模具结构设计

根据塑件结构分析和Pro/E Plastic Advisor模块的最佳浇口位置分析的结果,利用Pro/E Mold Design模块来完成盒盖模具的结构设计。

3.1 成型零件和浇注系统设计

加载盒盖塑件三维模型,进行一模两腔的布局,设计零件分型面,包括外观分型面和结构分型面。用设计好的分型面顺序分割体积块,抽取模具元件。在模具布局模式下,进行浇注系统的设计,包括平衡式的分流道,潜伏式的浇口等,主流道在EMX模块中创建。

3.2 模架设计

根据前面模仁的设计尺寸(定模仁高50mm,动模仁高35mm)定义模架尺寸为3340mm(B×L:330×400mm,A:80mm,B:90mm,C:100mm)。在EMX中进行模架组件的定义,加载模架。模架加载完毕后,调入设计好的模仁,进行相关的后处理。

3.3 其他机构设计

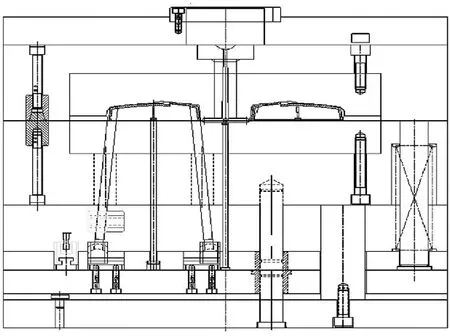

盒盖有8处内倒扣特征,需用斜顶的方式脱模[5]。顶出方式使用顶杆顶出系统,设置约20个顶杆。然后分别在动模和定模上创建水线参考线,创建直通式冷却水线和管塞等冷却装置。最后进行模具的后期处理,如添加浇口衬套,主流道衬套,螺钉及相关的特征等等。得到模具总装图如图3所示。

图3 模具总装图

4 Autodesk Moldflow的仿真分析

4.1 浇注系统和冷却系统建模

将塑件的三维模型导入Autodesk Moldflow,进行网格划分,划分网格是否会影响后面的分析结果。本文先使用自动划分网格,然后通过检查和修复得到合理的模型网格[6]。根据一模两穴的模具结构进行浇注系统建模,接着创建合适的冷却系统如图4所示。

图4 Autodesk Moldflow建模

4.2 流动分析

流动分析主要是模拟塑料充填和保压的过程,预测熔料的流动行为。应用流动分析,可以帮助设计人员分析浇注系统是否合理、预测锁模力、注射压力、流动波前温度、气穴、结合线以及填充时间、温度和压力的分布[7]。通过分析,模具型腔能够充满,无填充不满情况,注系统设计合理,填充时间良好。熔接线的温度在135度左右,熔接线形成时塑料熔体温度较高,具有较好的熔合性,开模后塑件上的熔接线不会明显表现出来。塑件具有平衡的流动路径,在流动路径终端也会由于排气不足而产生气穴。

4.3 冷却分析

冷却阶段对制件质量的影响非常大,冷却的好坏直接影响着制件最终的表面质量、制件残余应力和结晶度等。流动介质和模具进行热交换,流动介质温度会逐渐升高,为了保证冷却效果,出口和入口处的温差应小于2~3℃。通过冷却分析产生的达到顶出温度的时间,零件结果显示达到顶出温度所需的时间,此时间从周期起始时间起开始测量。经分析,冷却时间的差值在9.7s左右,能够实现均匀冷却。

4.4 翘曲分析

翘曲变形分析可以预测翘曲量和翘曲的区域,而且能明确分析出翘曲的原因,即是由分子取向产生的翘曲,还是由不同区域之间的收缩不均导致的制品翘曲或是由不均匀冷却导致的翘曲,分析翘曲变形的数值与原因,有助于我们修改模具结构设计和优化工艺参数,从而控制塑件的变形[8]。

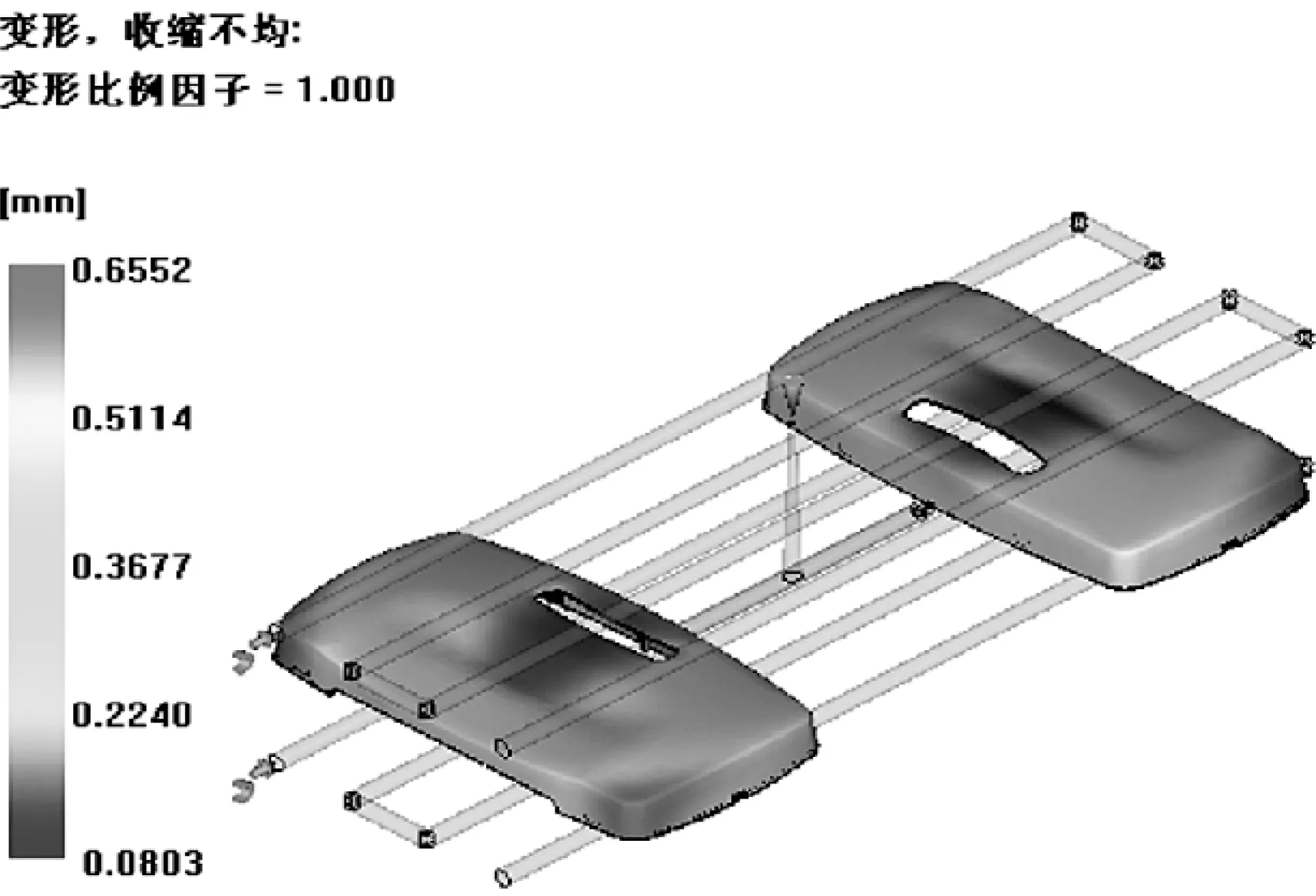

在预设的工艺条件下,对本塑件进行翘曲分析,总变形量为0.6782mm,变形主要发生在X方向上。如图5、图6所示。

图5 总体翘曲

图6 X方向上的翘曲

图7 冷却不均匀引起的翘曲

图8 收缩不均引起的翘曲

图9 分子取向引起的翘曲

根据图7、图8、图9可知,由冷却不均匀引起的翘曲,其最大值为0.0367mm,不是引起翘曲的主要原因。由收缩不均匀引起的翘曲,其最大值为0.6552mm,是引起翘曲的最主要原因。由分子取向因素引起的翘曲,其最大值为0.1011mm,不是引起翘曲的主要原因,但也有较大影响。

注塑成形过程中翘曲变形的控制方法有三种:“一是通过修改工件的几何形状与结构,来减少翘曲变形;二是通过改变注塑模具的结构,减少翘曲变形;三是调整注塑工艺参数,来抑制翘曲变形的发生”[9]。根据制件要求,未标注的尺寸公差按GB/T 14486-1993校核,制件X方向尺寸79mm,在65~80mm范围内,且制件精度要求为MT4,故允许的公差范围为0.64mm,变形量0.6782mm稍大,会影响塑件的尺寸精度。因此应采用修改冷却水道和调整工艺条件的方法来解决翘曲的问题。增加两条冷却水道,降低熔体温度,增加冷却时间和保压时间,增大保压压力,重新进行分析,对冷却系统和工艺参数进行了修改后,翘曲最大值减小到0.5145mm,在塑件公差允许的范围内,满足要求。

通过多次更改工艺参数,重新分析的结果表明对翘曲影响较大的因素主要有熔体温度、冷却时间影响,其次是保压压力和保压时间,模具温度和注射时间的影响最小。在满足塑件要求的前提下改变模具结构,然后进行仿真分析,发现注塑模具的浇注系统、冷却系统也会影响塑件的翘曲变形。

5 结语

通过实例,利用Pro/E和Moldflow软件进行模具设计和塑件成型过程仿真分析,得到影响壳类零件的翘曲变形的主要原因是收缩不均匀,其次是分子取向。在不改变模具结构的情况下,可以适当降低熔体温度,增加冷却时间和保压时间,增大保压压力,以减少翘曲变形,获得最佳塑件。

[1] 赵建平,刘艳艳,肖猛.基于CAD/CAE技术的塑料盖注射模设计[J].模具制造,2014(1):44—48.

[2] 左雪,张文谦.基于Pro/E和MoldFlow的鼠标上盖注射模具优化设计[J].制造业自动化,2012,34(8):104—106.

[3] 曲华昌.塑料成型工艺与模具设计(第二版)[M].北京:高等教育出版社,2006:37—38.

[4] 冷真龙,莫盛秋.塑料成型工艺及模具设计(第一版)[M].成都:电子科技大学出版社,2009:57—67.

[5] 张维合.注塑模具设计实用教程[M].北京:化学工业出版社,2011:86—90.

[6] 王乾.基于Moldflow的电器保护盒注塑浇口优化设计[J].轻工机械,2014,32(1):103—106.

[7] Zhi-xiang CUI,Jun-hui SI,Chun-tai LIU,ect. Flowing simulation of injection molded parts with micro-channel[J].Applied Mathematics and Mechanics,2014,35(3):269—276.

[8] 卢可,张永恒.基于Moldflow的注塑成型模具翘曲分析及其优化设计[J].轻工机械,2010,28(2):9—13.

[9] 王刚,单岩.Moldflow模具分析应用实例[M].北京:清华大学出版社,2005:51—52.

(责任编辑:文涵)

Taking the Pro/E software as the designing platform and Moldflow software as the analyzing platform respectively, the paper finished CAD/CAE integration design of shell parts injection mold. It had completed the CAD modeling, meshing, gating system and cooling system building, the determination of process parameters, analysis of the forming process flow, cooling and warping. Combined with the simulation results, the influences of melt temperature, holding time, pressure that on the work-piece warping deformation, fixing mold design are analyzed to obtain better plastic parts.

Pro/E; mold design; Autodesk Moldflow; plastic parts

2015—11—18

张作胜(1981—),男,山东莒南人,安徽职业技术学院讲师,硕士,研究方向:模具CAD/CAE。

TP391.72

A

1672—9536(2016)01—0016—04