进料组成改变对隔板塔经济性影响的模拟

2016-04-10袁希钢罗祎青盖晓龙

敖 琛,袁希钢,罗祎青,盖晓龙

精馏作为常用的分离方法,占整个化工生产能耗的绝大部分,有的比例超过了80%。因此,探究精馏过程的节能技术并运用到工业生产中非常有意义。

用于分离三组元混合物的Petlyuk塔(完全热耦合精馏塔)以及与其等价的隔板精馏塔[1]如图1所示。

图1 用于分离3组分进料组成的全热耦合精馏塔Fig.1 Fully thermally coupled distillation arrangement for separating three-component mixture

隔板精馏塔属于完全热耦合精馏塔的特殊类型,其实质就是在塔内部增设1个竖立的隔板,将常规精馏塔的内部分为2个部分,在1个精馏塔内同时完成传质和传热过程。隔板塔将完全热耦合精馏塔的预分馏塔与主塔组合在同1个精馏塔内,从而节省了设备投资;同时隔板塔可以避免中间组分的浓度返混现象,有效降低能耗,即隔板塔实现了能量消耗和设备费用的同时降低。Kaibel[1]在1987年详细阐述了隔板塔的结构特点和分离特性,并通过与常规精馏方案比较,发现隔板塔比常规精馏塔节能20% ~35%,设备投资节省30%左右[2-8]。

隔板塔虽然可以同时节约能耗费用和设备费用,但是由于其特殊结构,使得隔板塔模型具有更多的自由度,导致了隔板塔的操作、设计和控制都更为复杂,所以隔板塔在工业上的应用实现较晚。近些年来,关于隔板塔的控制和设计问题都已有了较多研究[9-15],与隔板塔的设计和控制问题密不可分的隔板塔的操作问题成为新的研究热点[16]。

如图1所示,隔板塔有5个操作自由度,即气相流率(V)、液相流率(L)、测线采出流率(S)、气相分割比(Rv,进入主塔的气相流量占塔底气相流量的分率)和液相分割比(Rl,进入主塔的液相流量占塔底液相流量的分率)。从设计角度来讲,如果产品要求用3个自由度加以固定,剩余的2个自由度可在操作中加以调节,用以优化隔板塔年度总费用。Fidkowski和 Krolikowski[17]的研究表明,隔板塔的年度总费用与隔板塔中的最小气相流率有关,其中最小气相流率的大小取决于中间组分分配比β(即预分馏塔塔顶中中间组分的收率),而气液相分割比是中间组分分配比与预分馏塔中回流比的函数。因此,气相分割比和液相分割比共同影响隔板塔的年度总费用。

本研究针对隔板塔的操作问题,选取气相和液相分割比为2个控制变量,以隔板塔分离3组分混合物为例,研究气相分割比和液相分割比对隔板塔年度总费用的影响,同时研究当进料组成发生变化时,针对不同进料组成设计的隔板塔的经济性。

需要说明的是,本研究在评价隔板塔的经济性时采用隔板塔的年度总费用(操作费用和设备费用的总和)而不是能量消耗作为评价标准,这是因为,在操作过程中,当已经设计完成的隔板塔被用于分离不同的进料组成的时候,换热器的面积会发生变化,这将导致设备费用发生改变。隔板塔的操作费用主要包括热公用工程和冷公用工程的费用(塔顶冷凝器使用常温冷却水作为冷剂,塔底再沸器使用154℃蒸汽作为加热蒸汽),设备费用主要是指塔体、塔板、再沸器和冷凝器等设备的费用(采用GAEL D ULRICH 关联式[18]进行计算)。

1 隔板塔的设计

研究[19]表明,隔板塔更适合用于分离分离指数(ESI,定义为轻组分与中间组分的相对挥发度与中间组分与重组分的相对挥发度的比值,即ESI=αAB/αBC)接近1的物系,因此本研究选取正戊烷(A)、正己烷(B)和正庚烷(C)作为研究物系,采用商业化软件Aspen Plus对隔板塔的操作状况进行模拟,选用了 Aspen Plus中的 MultiFrac中的PETLYUK模块,采用SRK方程作为热力学模型进行严格模拟,并忽略不计塔板上的压降。在隔板塔的设计方面,采用龚超等[20]提出的严格模拟方法,即利用Underwood方程计算完全热耦合精馏塔的最小汽相流率,由此找出中间组分在预分馏塔中分配的最优区间,在此基础上利用Fenske方程和Gilliland关联式等简捷方法确定3个塔的回流比、各塔段塔板数等设计参数,之后以简捷模型的设计结果为初值,对隔板塔的简捷模型进行严格模拟,借助Aspen Plus软件中的优化模块和灵敏度分析工具,核算确定隔板塔简捷模型的各塔段塔板数、进料位置、气液相耦合流股位置、侧线采出位置和回流比等参数。

为研究不同隔板塔的操作特性,本文选取4种进料组成作为初始条件设计4种隔板塔,具体隔板塔操作条件及产品要求等参数见表1,4种规定进料组成见表2,4种隔板塔的设计结果见表3。还研究了当进料组成有大幅度扰动时不同隔板塔的经济性,例如针对隔板塔1,其扰动的选取是分别向进料组成的3个方向变化,即由等物质的量进料分别变为轻组分、中间组分与重组分占优进料。

表1 进料状况和产品要求Table 1 Feed conditions and products’specifications

表2 4种进料组成定义Table 2 Definitions for 4 cases of feed compositions

表3 4种隔板塔设计结果Table 3 Results of the designs of the columns for the four cases

表3中展示了4种进料条件下隔板塔的设计结果。可以看出,针对不同的进料条件设计的隔板塔,其隔板塔塔板数、进料位置、侧线采出位置以及气液相耦合流股位置不同。此外,在隔板塔的设计过程中,除了要确定隔板塔各塔段数,还需要确定隔板塔的最优气相和液相分割比,研究表明,rv-rl-TAC关系图为三维响应面[21],并且存在最优平坦区间[21-22],当气相分割比和液相分割比的取值在这一平坦区间内时,隔板塔的能耗最低,且隔板塔在一定范围内具有一定的稳定性和操作性。因此在隔板塔的设计过程中,首先要采用简捷计算方法[20]保证气液相分割比的选取落在这一平坦区间内,然后再采用化工流程模拟软件Aspen Plus中的优化模块,以再沸器热负荷最低为目标函数,对这两个参数进行优化,从而得到最适宜的气液相分割比,优化结果如表3所示。

2 模拟结果与讨论

2.1 气液相分割比对隔板塔年度总费用的影响

气相分割比和液相分割比共同影响隔板塔的年度总费用,其中隔板塔的气相分割比由隔板的放置位置决定,在隔板塔设计完成之后就很难改变,而液相分割比则可以通过液体分配器进行调节,因此为了更好评价隔板塔的经济性,本研究在固定气相分割比的情况下对液相分割比进行了优化,并保证隔板塔在最优液相分割比下操作,优化方法如下。

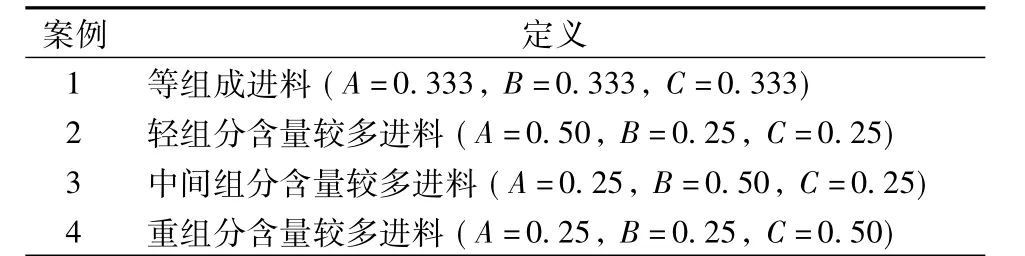

研究表明[22-23],当隔板塔用于分离三组元混合物时,对于给定的3个产品要求,此系统只存在气液相分割比2个自由变量,当固定气相分割比时,液相分割比与年度总费用的对应关系是单值函数关系。以隔板塔1为例,固定5组气相分割比,描绘液相分割比与年度总费用的关系图,结果如图2所示。

图2 固定液相分割比时气液相分割比对隔板塔1年度总费用影响Fig.2 Dependence of economical behavior of DWC on vapor split ratio for Case 1 under fixed liquid split ratio

从图2a)中可以看出,针对每1个固定的气相分割比,都存在1个最适宜的液相分割比,使得隔板塔在当前气相分割比下年度总费用最低,图2a)中A点和C点分别代表当气相分割比固定为0.36和0.34时,对应的最适宜液相分割比为0.51和0.50。固定多组气相分割比并寻找其最适宜液相分割比,可得到图2b)所示的气相分割比与最适宜液相分割比的关系图,其中B点并非在最优液相分割比下操作,因此不在曲线上。同样针对其它3种隔板塔,也存在气液相分割比的最优关系,这就可以为操作过程中液相分割比的优化提供指导,保证隔板塔在最适宜液相分割比下操作。

在隔板塔操作过程中,隔板两边阻力的变化会带来气相分割比的变化,这就会造成年度总费用增加或者无法达到产品要求。为了研究气相分割比对隔板塔年度总费用的影响,针对4种进料组成设计的四种隔板塔被先后用于分离三组分混合物。

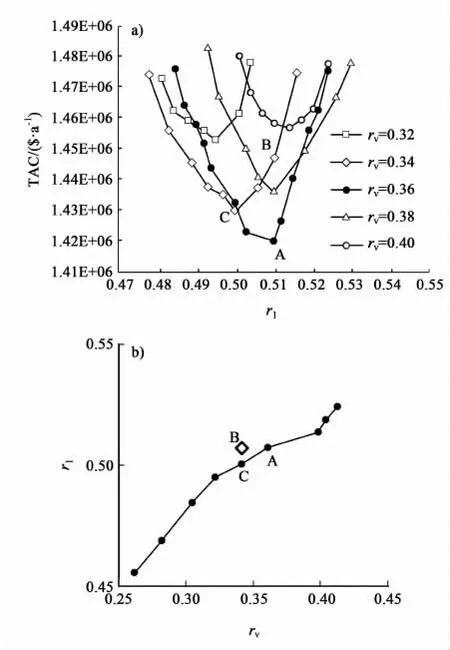

图3为气相分割比对隔板塔的年度总费用的影响图。

图3 气相分割比对年度总费用的影响图Fig.3 Economical behaviors and feasibility of the DWCs with shifted vapor split ratio

从图3中可以看到,针对任何一种隔板塔,气相分割比的变化范围都是有限的,超出这个范围,就可能出现液泛或者无法达到产品要求的情况,这个变化范围就叫隔板塔的可操作区间。图3显示,4种隔板塔对应的气相分割比可操作区间是不同的,年度总费用对气相分割比的敏感程度也不同。当隔板塔被用于分离中间组分含量较高的进料组成时(隔板塔3),气相分割比与隔板塔年度总费用的关系曲线较为平缓,证明当气相分割比偏离最适宜气相分割比时,调整相应液相分割比使其在适宜区间内操作,则年度总费用不会出现大幅度增加。而对另外3种隔板塔(隔板塔1,2和4)而言,气相分割比偏离最适宜气相分割比后就可能引起较大的费用的增加。此外,用于分离轻组分含量较高的隔板塔(隔板塔1)和用于分离中间组分含量较高的隔板塔(隔板塔2)的气相可操作区间较大,其余2种隔板塔(隔板塔3和4)的气相可操作区间较小。

2.2 进料组成改变对隔板塔经济性的影响

在实际操作过程中,由于外界条件的变化,隔板塔的进料组成可能发生波动,当进料组成改变而隔板塔中隔板位置固定即气相分割比固定时,隔板塔可能出现年度总费用过高或者无法达到产品要求的情况。本研究针对4种隔板塔,在设计点附近多次变化进料组成,研究隔板塔在改变进料组成后的经济性。

本研究以隔板塔的年度总费用变化大小作为隔板塔的经济性评价标准,即首先采用设计完成的隔板塔分离变化进料组成之后的混合物,并得出气相分割比固定情况下的年度总费用,此后再针对每种改变后的进料组成,依据严格模拟方法设计相应的隔板塔,得到优化气液相分割比之后的年度总费用,将这2种费用进行比较,如果隔板塔依旧操作可行并且费用涨幅小于等于10%,则认为隔板塔在分离该进料组成混合物时经济性较好。

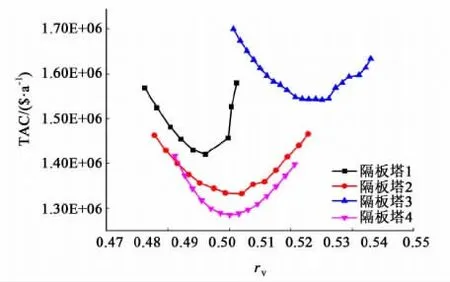

针对4种隔板塔,在不同进料组成条件下进行模拟和经济性评价,直到隔板塔操作不可行或者隔板塔年度总费用涨幅超过10%,模拟结果如图4所示。

图4 进料组成发生变化时隔板塔的经济可行区域Fig.4 Economical behaviors of divided wall column with shifted feed compositions

图4以三角坐标表示三组元进料组成,图4a)、4b)、4c)和4d)分别描绘了针对表2给出的4种不同进料条件设计的隔板塔的经济性。当隔板塔的进料组成在图中实线区域内时,隔板塔的操作是可行的,且其年度总费用涨幅小于等于10%,实线以外的区域则代表隔板塔不可操作或年度总费用涨幅高于10%。

图4描绘了4种隔板塔在进料组成发生变化时的经济性。

从图4a)、4b)、4c)和4d)的比较中可以看出,针对不同进料组成设计的隔板塔在进料组成发生变化后的经济可行区域不同。如图4b)所示,在4种隔板塔中,用于分离轻组分含量占优的隔板塔(隔板塔2)的经济可行区域最大,即经济性最好,代表当进料组成在实线区域以内变化时,隔板塔操作可行且不会带来过高的年度总费用。从图4d)中可以看出,相比其它3种隔板塔,用于分离重组分含量占优的隔板塔(隔板塔4)的经济性最差,只能用于分离设计点附近的进料组成,如果隔板塔进料组成发生较大变化,则隔板塔无法操作或者出现年度总费用过高的情况。此外,图4显示,除了隔板塔4,其它3种隔板塔都不适合被用于分离重组分含量明显占优的进料组成。

3 结论

完全热耦合精馏与传统精馏分离序列相比,能够实现操作费用和设备费用同时降低。但是,由于隔板塔的结构较为复杂,自由度较多,导致隔板塔较传统精馏塔存在更多操作问题。针对这一特点,本研究选取气相分割比和液相分割比作为2个控制变量,依据4种进料组成设计4种隔板塔,考察气相和液相分割比对4种隔板塔年度总费用的影响,研究4种隔板塔在变化进料组成后的经济性,得出如下结论:

1)气相分割比和液相分割比同时影响隔板塔的年度总费用,针对每种特定的进料组成,都存在最适宜的气相和液相分割比使得全塔的年度总费用最低,气相分割比和年度总费用的关系图可以为隔板塔的设计提供理论依据。

2)针对不同进料组成设计的隔板塔,其年度总费用对气相分割比的敏感程度不同,对应的气相可操作区间也不同。针对本研究所分离的物系,隔板塔3的气相可操作区间较大,隔板塔4的气相可操作区间较小。当进料组成发生变化时,隔板塔的经济性表现不同。隔板塔2的经济性相比其他3种隔板塔更好,经济可行区域更大,隔板塔4的经济性最差。

参考文献:

[1]Kaibel G.Distillation columns with vertical partitions[J].Chemical Engineering & Technology,1987,10(1):92-98

[2]Humphrey J L,Siebert A F.Separation technologies:An opportunity for energy savings[J].Chemical Engineering Progress,1992,88(3):32-41

[3]Dünnebier G,Pantelides C C.Optimal design of thermally coupled distillation columns[J].Industrial& Engineering Chemistry Research,1999,38(1):162-176

[4]Yeomans H,Grossmann I.Optimal design of complex distillation columns using rigorous tray-by-tray disjunctive programming models[J].Industrial& Engineering Chemistry Research,2000,39(11):4 326-4 335

[5]Cerda J,Westerberg A W.Shortcut methods for complex distillation columns.1.Minimum reflux[J].Industrial&Engineering Chemistry Process Design and Development,1981,20(3):546 -557

[6]Triantafyllou C,Smith R.The design and optimization of fully thermally coupled distillation columns[J].Transactions of the Institution of Chemical Engineers,1992,70:118-132

[7]Kim Y H.Rigorous design of fully thermally coupled distillation column[J].Journal of Chemical Engineering of Japan,2001,34(2):236-243

[8]Rev E,Emtir M,Szitkai Z,et al.Energy savings of integrated and coupled distillation systems[J].Computers& Chemical Engineering,2001,25(1):119-140

[9]Abdul M I,Zeglam A O,Smith R.Operation and control of dividing wall columns:Part 2:Simulation and pilot plant studies using temperature control[J].Transactions of the Institution of Chemical Engineers,1998,76:319-334

[10]Adrian T,Schoenmakers H,Boll M.Model predictive control of integrated unit operations:Control of a divided wall column[J].Chemical Engineering and Processing,2004,43:347-355

[11]Ling H,Luyben W L.Temperature control of the BTX divided-wall column[J].Industrial &Engineering Chemistry Research,2010,49:189-203

[12]Caballero J A,Grossmann I E.Aggregated models for integrated distillation systems[J].Industrial& Engineering Chemistry Research,1999,38:2 330-2 334

[13]Caballero JA,Grossmann I E.Design of distillation sequences:From conventional to fully thermally coupled distillation systems[J].Computers & Chemical Engineering,2004,28(11):2 307-2 329

[14]Nelly R C,Arturo JG,Angel CA,et al.Optimum design of Petlyuk and divided-wall distillation systems using a shortcut model[J].Chemical Engineering Research and Design,2010,88:1 405-1 418

[15]Amminudin K A,Smith R,Thong D Y,et al.Design and optimization of fully thermally coupled distillation columns:Part 1:Preliminary design and optimization methodology[J].Chemical Engineering Research and Design,2001,79(7):701-715

[16]Laleh T M,Yuan X,Luo Y,et al.Numerical investigation on effect of vapor split ratio to performance and operability for dividing wall column[J].Chinese Journal of Chemical Engineering,2013,21(1):72-78

[17]Fidkowski Z,Krolikowski L.Thermally coupled system of distillation columns:Optimization procedure[J].AIChE Journal,1986,32:537 -546

[18]Ulrich G D.A guide to chemical engineering process design and economics[M].Michigan:Wiley,1984

[19] 吕向红,路恩锡.热耦蒸馏及其选用原则[J].化学工程,2005,33(2):9-12 Lv Xianghong,Lu Enxi.Thermally coupled distillation and its selection principles[J].Chemical Engineering,2005,33(2):9-12(in Chinese)

[20]龚超,余爱平,罗祎青,等.完全能量耦合精馏塔的设计、模拟与优化[J].化工学报,2012,63(1):177-184 Gong Chao,Yu Aiping,Luo Yiqing,et al.The design,simulation and optimization of fully thermally coupled distillation column[J].Journal of Chemical Industry &Technology,2012,63(1):177-184(in Chinese)

[21]Halvorsen I J,Skogestad S.Minimum energy consumption in multicomponent distillation.1.Vmindiagram for a two-product column[J].Industrial &Engineering Chemistry Research,2003,42(3):596-604

[22]Halvorsen I J,Skogestad S.Optimal operation of Petlyuk distillation:Steady-State behavior[J].Journal of Process Control,1999,9:407 -424

[23]Wolff E A,Skogestad S.Operation of integrated threeproduct(Petlyuk)distillation columns[J].Industrial &Engineering Chemistry Research,1995,34(6):2 094-2 103