膜蒸馏用PVDF抗复合污染膜的制备与测试

2016-04-10高云霄李保安

李 英,高云霄,李保安*

膜蒸馏其基本原理是在水蒸气压差的作用下,用疏水微孔膜分开2个温度的水溶液,从而使温度高一侧的水蒸气透过疏水微孔膜的膜孔进入温度低一侧冷凝成液态水的过程,可以应用在海水脱盐、挥发产品脱除等领域[1-3]。聚偏氟乙烯(PVDF)是常用的膜材料[4]。多种有机溶剂常温即可以溶解PVDF,因而使用相转化法可轻松得到疏水微孔膜,如王许云等[5]采用浸没沉淀法制备了膜蒸馏用PVDF。膜蒸馏用膜的构造呈现出疏水多孔的性质,既可以做成单独的一层疏水多孔膜、也可以做成亲水/疏水复合多孔膜、亲水-/疏水-/亲水复合多孔膜或疏水/亲水/疏水多孔复合多孔膜。另外,研究发现疏水/亲水复合多孔膜也同样适用于膜蒸馏过程。为进一步提高膜的抗污染性能,近年来许多研究工作聚焦在了对膜疏水层的超疏水改性方面,比如:吕晓龙[6]通过溶液涂覆-浸没相分离法改性PVDF膜制备出了接触角为153°的超疏水微孔膜;张婧等[7]采用喷涂PVDF膜表面纳米粒子的方法得到156°的超疏水膜;谭宗尚等[8]通过加入PTFE等材料热压的方法使改性膜接触角达到163°。

膜的超疏水化改性极大地提高了膜蒸馏膜的抗污染性能,特别是抗无机污染性能。但是在膜蒸馏的实际应用过程中,多数被处理水体不仅含有无机盐,而且含有有机物,对膜形成复合污染。所以提高膜的综合抗污染能力是膜蒸馏膜研究的重要方向之一。对超疏水膜进行亲水化改性能使所处理的有机污染物先与亲水涂层接触,由于亲水层具有亲水疏油性能,故有机污染物不容易在膜表面沉淀形成污染,这样就比单层的超疏水改性膜增加了抗有机污染的能力,膜的综合抗污染能力进一步提高。

本研究对自制的PVDF平板膜进行疏水化改性,采用溶液相转移的方法,即通过在铸膜液中添加非溶剂PG(聚乙二醇),使得铸膜液产生胶束微粒,然后涂覆在原膜上固化成一层具有纳米乳突结构的超疏水涂层,这种纳米乳突结构能吸留一层气体,防止液体浸润膜表面,达到接触角提高的效果。在不同的操作条件下,胶束微粒形成的超疏水涂层结构和性能不同。采用最优条件制备超疏水PVDF平板膜再将超疏水PVDF平板膜进行表面亲水化改性,通过溶胶凝胶法生产纳米二氧化钛凝胶,再通过均相沉淀法以及添加表面活性剂PG(起到表面活性剂的作用)将其涂覆PVDF膜表面,复合膜显示出良好的亲水性。由于均相沉淀法能很好控制粒子的成核与生长,故在膜表面能制得粒度分布均匀的纳米粉体。对膜蒸馏用膜进行亲水化改性,要求不能影响疏水层内部孔隙的结构与性质。对超疏水膜表面通过均相沉淀法以及添加表面活性剂PG嵌入纳米TiO2对PVDF膜进行亲水性改性,可以只改变膜表面的亲水性能,不改变内部的超疏水涂层的结构和性能。

通过上述实验过程,最终制备出超疏水/亲水复合聚偏氟乙烯膜,并对其与原膜、PVDF超疏水改性膜进行了膜蒸馏抗污染性能对比试验。本研究的目的在于探讨一种具有综合抗污染能力的膜蒸馏膜的制备方法,从而提高膜的使用寿命。

1 实验部分

1.1 材料及仪器

表1是本实验用到的相关实验药品及其生产厂商。

表1 实验药品和生产厂商Table 1 The experimental materials and manufacturers

表2是本实验用到的相关实验仪器及其生产厂商。

表2 实验仪器和生产厂商Table 2 The experimental instruments and manufacturers

1.2 PVDF超疏水亲水复合膜的制备

1.2.1PVDF超疏水膜的制备

按预定涂覆液配方配备不同PVDF固含量的涂覆液,将定量的PVDF、DMAc于70℃下搅拌、溶解,然后加入定量的聚乙二醇(PG),当温度降到50℃左右时,采用超声波清洗机使涂覆液混合均匀。然后在不同温度下涂覆预处理过的PVDF基膜(原膜接触角为112.94°),再浸入不同温度的凝固浴中成型,用纯水清洗晾干备用。

1.2.2PVDF超疏水-亲水的制备

以一定量的钛酸丁酯[Ti(O-Bu)4]、聚乙二醇(PG)、无水乙醇(C2H5OH)、冰醋酸(CH3COOH)和二乙醇胺按照比例称量,在15℃下搅拌1 h,然后添加一定比例乙醇水溶液,经过2 h水解反应后,制备出纳米TiO2溶胶。将制备好的PVDF超疏水膜用无水乙醇和正己烷预处理后,浸没在纳米TiO2溶胶中20 min,最后在电热恒温鼓风干燥器中热处理2 h,即获得PVDF超疏水/亲水复合膜。

1.3 PVDF膜表面结构测定

用扫描电子显微镜观察PVDF平板膜的结构,观察前需要喷金处理固定在导电胶上的PVDF平板膜样品,其中断面样品应在液氮中淬断,研究改性前后膜厚变化。

用孔径分析仪测量PVDF平板膜的孔径分布,测量时先将直径30 mm的膜片放入浸润液中浸润10 min,然后通过孔径分析仪测量一系列的孔径分布等物性。

用接触角测量仪测量PVDF平板膜的静态接触角,先把PVDF平板膜样品固定在载玻片上,然后调节吸取过纯水的注射器在PVDF平板膜样品上分别滴出5滴5μL的小液滴,读取5个小液滴对应的接触角数值并计算平均值。

根据公式(1)计算PVDF平板膜的孔隙率[9]:

其中,PVDF密度标记为ρ1,润湿液体密度标记为ρ2,原膜的干质量标记为W1,润湿后膜的湿质量标记为 W2。

1.4 膜蒸馏实验

使用直接接触膜蒸馏装置(图1),对原膜、PVDF超疏水膜和PVDF超疏水/亲水复合膜进行直接接触膜蒸馏测试。在膜池中间密封好有效面积为28.26 cm2的80 mm直径的圆形PVDF平板膜,用恒温水浴锅保持进料液的恒定温度为338±1 K,低温一端以纯水为冷凝介质来保持288 K的恒定温度,纯水的电导率低于17.8μS/cm。电子秤上放置纯水罐,随着时间变化记录天平的数据,采用公式(2)来计算直接接触膜蒸馏的膜通量。

图1 直接接触膜蒸馏测试装置Fig.1 The DCMD device

膜通量采用公式(2)计算:

其中,J为膜通量,kg·m-2·h-1;Δt是间隔时间,h;A是膜的有效面积,m2;ΔW是馏出液的质量,kg。

第1组膜蒸馏实验,目的为测试超疏水改性和亲水性改性膜的抗无机盐污染性能。分别量取纯水和固定比例的混合盐溶液(NaCl+MgCl2+CaCl2)作为进料液。先测试用纯水为进料液运行2 h时的膜通量,再测试用混合盐溶液为进料液连续运行24 h时的膜通量,末了测试用纯水为进料液连续运行2 h的膜通量。

第2组膜蒸馏实验,目的为测试超疏水膜和超疏水/亲水性复合膜的复合抗膜污染能力。量取150 mg/L的腐植酸和3.775 mmol/L的氯化钙的混合溶液作为进料液,其浊度为85 NTU,电导率为634μS/cm。标记膜的初始通量为F0,标记连续运行24 h的通量为F。原膜、超疏水膜和超疏水-/亲水性复合膜先用纯水清洗1 h,然后用0.01 mol/L的氢氧化钠溶液清洗20 min,最后标记测试此时膜的通量为F1。

2 结果与讨论

2.1 PVDF超疏水/亲水的制备2.1.1 PVDF超疏水膜的制备

首先,考察了在恒定的PG浓度、涂覆液温度、蒸发时间、凝固浴温度这一前提下,PVDF浓度对于膜外表面接触角的影响,考察了PVDF浓度分别为1%、2%、3%、4%、6%、8%和10%对于膜表面接触角的影响,以确定PVDF浓度的最适宜值。结果如图2所示。

图2 不同PVDF浓度的改性膜表面接触角Fig.2 Variation of contact angle with PVDF contents

由图2可以看出,7组改性膜的接触角明显大于基膜的接触角(112.94°),图2中还可看出增加PVDF浓度,会造成PVDF疏水膜表面接触角先增大后减小,当质量浓度为2%时,PVDF超疏水膜接触角达到154.8°。

考察了在恒定的PVDF浓度、涂覆液温度、凝固浴温度和蒸发时间的条件下,改性膜的外表面接触角受到PG浓度影响的情况,结果见图3。

图3 不同PG浓度的改性膜表面接触角Fig.3 Variation of contact angle with PG contents

由图3可以看出,5组改性膜的接触角明显大于基膜的接触角(112.94°),图3中还可看出提高PG浓度,会造成PVDF疏水膜表面接触角先增大后减小,当PG浓度为39%时,PVDF超疏水膜接触角达到 154.4°。

考察了在恒定的PVDF浓度、凝固浴温度、PG浓度和蒸发时间的条件下,改性膜的外表面接触角受到涂覆液温度影响的情况,结果见图4。

图4 不同涂敷液温度改性膜的表面接触角Fig.4 Change of contact angle with coating solution temperatures

由图4可以看出,7组改性膜的接触角明显大于基膜的接触角(112.94°),图4中还可看出增加涂覆液温度,PVDF疏水膜表面接触角先增大后减小,在涂覆液温度为50℃时,PVDF超疏水膜接触角达到150.6°。

考察了在恒定的PVDF浓度、凝固浴温度、PG浓度和涂覆液温度的条件下,空气蒸发时间对改性膜的外表面的影响,结果见图5。空气中的蒸发时间在铸膜液刮膜后,利用秒表计时,到时间立刻置入凝固浴中固化,时间误差在可控范围内。

图5 不同蒸发时间改性膜的表面接触角Fig.5 Change of contact angle with solution vaporization time

由图5可以看出,12组改性膜的接触角明显大于基膜的接触角(112.94°),图5中还可看出增加改性膜表面改性液的蒸发时间,会造成PVDF疏水膜表面的接触角先增大后减小,在蒸发时间为10 s时,PVDF超疏水膜接触角提高到151.3°。

实验结果表明,当PVDF的质量浓度值是2%、PG的质量浓度值是39%、涂覆改性液温度达到50℃以及蒸发时间为10 s时,能制得较好综合性能的PVDF超疏水膜。所以可以选取这些条件作为研究凝固浴温度影响效果的实验条件。

考察了在恒定的PVDF的浓度、涂覆液温度、PG浓度和蒸发时间的条件下,凝固浴温度对改性膜的外表面接触角的影响,结果见图6。

图6 不同凝固浴温度改性膜的表面接触角Fig.6 Variation of contact angle with different temperature of coagulation bath

由图6可以看出,5组改性膜的接触角明显大于基膜的接触角(112.94°),图6中还可看出提高凝固浴温度,会造成PVDF疏水膜表面接触角先提高后变小,在凝固浴温度为60℃时,PVDF超疏水膜接触角达到152.7°。

由上可知,当PVDF的质量浓度为2%、PG的质量浓度为39%、涂敷液温度为50℃、蒸发时间为10 s、凝固浴温度为60℃时,所制得的PVDF超疏水膜的接触角达到了 154.8°(原膜接触角为112.94°)。通过 Cassie模型可知,水滴落在如图8b)这样遍布均匀纳微乳突结构的膜表面时,膜表面与水滴间生成了薄的空气层使得水滴和膜表面的接触面积减小,结合力也随之减小,从而导致膜表面的水滴呈现球形,提高膜的疏水性。

2.1.2PVDF超疏水/亲水的制备

考察了改性液温度为15℃时,纳米TiO2浓度对膜表面接触角的影响,实验结果如图7所示。

图7显示,提高纳米TiO2粒子的质量浓度,会造成超疏水/亲水改性膜表面接触角先减小后增大,在纳米TiO2质量浓度为934 mg/L的时候,超疏水亲水改性膜表面接触角为41.2°。由于膜蒸馏使用过程中条件温和,料液流速较低,对膜表面的冲击作用较弱,虽然通过表面涂覆的方法嵌入的纳米TiO2颗粒与膜的结合牢度不好,但是膜表面产生的涂层并不容易脱落。

图7 不同纳米TiO2浓度的改性膜的表面接触角Fig.7 Variation of contact angle with different content of TiO2 nanoparticle

2.2 PVDF改性膜的表面结构

目前,超疏水改性可以通过制作一个粗糙的表面或配置疏水性材料来调节;而亲水性改性也可以通过配置亲水性材料和构建粗糙表面来调节。根据上一部分接触角的测试结果可知在本实验条件下成功制备出了超疏水表面和在此基础上的亲水化表面。图8是通过扫描电镜观察得到的原膜及改性膜的表面结构的照片。图8a)是PVDF原膜表面,图8b)为PVDF质量浓度为2%、PG质量浓度为39%、涂敷液温度为50℃、蒸发时间为10 s、凝固浴温度为60℃条件下制备的超疏水改性膜的表面,图8c)为纳米TiO2含量为934 mg/L的亲水改性膜表面。

图8a)显示,原膜表面平整光滑,膜孔开口相对较大。

图8b)显示,通过采用溶液相转移的超疏水改性方法,即通过在铸膜液中添加非溶剂PG,使得铸膜液产生胶束微粒,然后涂覆在原膜上固化形成一层具有纳米乳突结构的超疏水涂层,表面附有分布均匀的纳米乳突结构的超疏水改性膜,通过Cassie模型可知,这种纳米乳突结构能吸留一层气体,防止液体浸润膜表面,达到接触角提高的效果[10],防止无机物在膜表面产生沉淀,使膜具备抗无机污染能力。

图8 不同膜表面的SEM图Fig.8 The SEM images of different membranes

图8c)显示,采用溶胶凝胶法生产纳米TiO2凝胶,然后通过均相沉淀法以及添加表面活性剂PG将其涂覆PVDF膜表面后,超疏水亲水改性膜的表面有一层均匀且较厚的纳微结构。均相沉淀法能很好控制粒子的成核与生长,在膜表面制得粒度分布均匀的纳米粉体。亲水化改性使得纳米TiO2粒子与PVDF超疏水膜表面之间存在着较强吸附力,PVDF超疏水亲水复合膜表面吸附镶嵌了一些纳米TiO2粒子。故膜孔在一定程度上被聚合物包裹的纳米TiO2粒子覆盖了,减少了膜的孔隙率,增加了膜蒸馏的蒸汽传质阻力,将导致膜通量下降[11]。

PVDF膜改性前后其厚度基本上没有变化,均为70μm。根据公式(1)计算得到PVDF原膜的孔隙率为67.57%,PVDF改性超疏水的孔隙率为64.12%,PVDF改性超疏水/亲水的孔隙率为62.12%,改性前后膜的孔隙率变化不大。

2.3 PVDF改性膜的抗污染性能

本实验部分对 PVDF原膜(原膜接触角为112.94°)、PVDF 超疏水改性膜(接触角 154.8°)和PVDF超疏水/亲水改性膜(接触角为57.88°)进行了膜蒸馏抗污染性能对比试验。

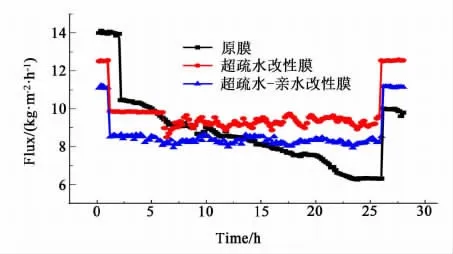

图9显示出膜蒸馏处理混合盐溶液(NaCl+MgCl2+CaCl2)过程中,PVDF原膜、PVDF超疏水膜和PVDF超疏水/亲水的DCMD通量变化情况。

图9 PVDF原膜、PVDF超疏水膜和PVDF超疏水/亲水的DCMD通量随时间的变化Fig.9 The variety of primary,superhydrophobic modified and superhydrophobic-hydrophilic modified membranes fluxes

图9表明,经过2 h后,换成混合盐水进料,膜通量降低趋势最快的是基膜,而超疏水膜和超疏水/亲水的通量基本保持不变。进行24 h混合盐水实验后,再换成纯水进料液,原膜通量为初始通量的71%左右,而超疏水膜和超疏水/亲水的通量与初始通量相比变化不大。实验结束,原膜表面附有一层无机物结垢,增大了直接接触膜蒸馏实验过程中蒸汽的传质阻力,通量减少;而超疏水膜和超疏水/亲水改性膜表面和实验前相差不大,所以纯水通量变化不大。综上所述,超疏水膜较原膜具有更好的抗无机污染性能,而超疏水/亲水没有因亲水性改性而降低其抗无机污染性能,具备相同的抗无机结垢性能。

图10显示出膜蒸馏处理HA混合溶液(HA+CaCl2)后,原膜、超疏水膜和超疏水/亲水在膜清洗前后的膜通量衰减比。

图10 膜清洗前后3种膜的渗透通量的衰减比Fig.10 The ratio of attenuation of the initial,superhydrophobic modified and superhydrophobic-/hydrophilic modified membranes fluxes before and after the cleaning

图10表示,实验运行24 h后,原膜、超疏水膜和超疏水/亲水的膜通量各自为初始值的60%、57%和68%。清洗测试膜后,原膜的通量只恢复到初始值的62%,而超疏水膜通量恢复到初始值的93%,超疏水/亲水的通量恢复到初始值的97%,亦即超疏水膜和超疏水/亲水的通量恢复效果远优于原膜,其中超疏水/亲水具有最好的抗复合污染性能。超疏水/亲水复合改性膜因为表面多了一层亲水涂层,所处理的有机污染物先与亲水涂层接触,由于亲水层具有亲水疏油性能,故有机污染物不容易在膜表面沉淀形成污染,这样就比单层的超疏水改性膜增加了抗有机污染的能力,膜的综合抗污染能力进一步提高。Srisurichan等[12]认为正价钙离子使HA表面带负电的羧基更易团聚沉积在膜表面,从而提高传质阻力使得通量衰减明显。

3 结论

1)利用表面涂覆法制备了接触角大于150°的超疏水PVDF平板膜。当PVDF的质量浓度为2%、PG的质量浓度为39%、涂敷液温度为50℃、蒸发时间为10 s、凝固浴温度为60℃时,膜的接触角达到154.8°。在此基础上对超疏水PVDF平板膜进行了表面亲水化改性,改性后的超疏水-/亲水的接触角达到41°(原膜接触角为112.94°)。

2)膜蒸馏无机污染实验表明,超疏水改性的PVDF膜具有优良的抗无机污染性能,超疏水亲水改性膜没有因其亲水性改性而降低抗无机污染性能,具备同样优良的抗无机污染性能。

3)多组膜蒸馏复合膜污染实验证明,PVDF超疏水改性膜的抗复合污染性能比基膜更好;而超疏水/亲水复合改性膜进一步提高了超疏水膜的抗复合污染性能尤其是抗有机污染性能,从而提高了膜的使用寿命。

参考文献:

[1]Alkhudhiri A,Darwish N,Hilal N.Membrane distillation:Acomprehensive review[J].Desalination,2012,287:2-18

[2]Alklaibi A M,Lior N.Membrane-Distillation desalination:Status and potential[J].Desalination,2005,171:111-31

[3]Prince J A,Singh G,Rana D,et al.Preparation and characterization of highly hydrophobic poly(vinylidene fluoride)-claynanocompositenanofibermembranes(PVDF-clay NNMs)for desalination using direct contact membrane distillation[J].Journal of Membrane Science,2012,397/398:80-86

[4]李福勤,安晓婵,牛红兰.聚偏氟乙烯疏水平板膜用于真空膜蒸馏的研究[J].河北工程大学学报:自然科学版,2011,28(3):39-41 Li Fuqin,An Xiaochan,Niu Honglan.Study on vacuum membrane distillation via PVDF hydrophobic flat membrane[J].Journal of Hebei University of Engineering:Natural Science Edition,2011,28(3):39-41(in Chinese)

[5]王许云.PVDF疏水膜制备及膜蒸馏集成技术研究[D].杭州:浙江大学,2008 Wang Xuyun.Preparation of PVDF hydrophobic membrane and study on membrane distillation integrated technique[D].Hangzhou:Zhejiang University,2008(in Chinese)

[6]王贤荣,吕晓龙,刘嘉铭,等.聚偏氟乙烯超疏水分离膜的制备[J].功能材料,2012,43(8):1 056-1 060 Wang Xianrong,Lv Xiaolong,Liu Jiaming,et al.Preparation of super-hydrophobic polyvinylidene fluoride separation membrane[J].Functional Materials,2012,43(8):1 056-1 060(in Chinese)

[7]张婧,李保安,王琴.纳米粒子超疏水改性聚偏氟乙烯膜的研究[J].膜科学与技术,2014,34(1):25-28 Zhang Jing,Li Baoan,Wang Qin.Modification of polyvinylidene fluoride(PVDF)membrane with nanoparticles[J].Membrane Science and Technology,2014,34(1):25-28(in Chinese)

[8]谭宗尚.PVDF基复合材料超疏水表面的简易制备及稳定性研究[D].南昌:南昌航空大学,2012 Tan Zongshang.Superhydrophobic surfaces on PVDF based composites fabricated by simple methods and its stabilityinvestigation[D]. Nanchang:Nanchang Hangkong University,2012(in Chinese)

[9]Gu M,Zhang J,Wang X,et al.Formation of poly(vinylidene fluoride)(PVDF)membranes via thermally induced phase separation[J].Desalination,2006,192:160-167

[10]Lakshmi R V,Bharathidasan T,Bera P,et al.Fabrication of superhydrophobic and oleophobic sol-gel nanocomposite coating[J].Surface & Coatings Technology,2012,206:3 888-3 894

[11]韩冰.抗污染油水分离聚偏氟乙烯复合膜的研究[D].天津:天津工业大学,2008 Han Bing.Study on PVDF membrane with properties of organic anti-polluting[D].Tianjin:Tianjin Polytechnic University,2008(in Chinese)

[12]Srisurichan S,Jiraratatananon R,Fane A G.Humic acid fouling in the membrane distillation process[J].Desalination,2005,174:63-72