聚结元件性质对水-柴油混合液聚结分离效果的影响

2016-04-10王日杰杨晓霞

张 哲,王日杰,杨晓霞

作为柴油发动机的燃料,柴油在我国有着广泛的应用。柴油本身含水量极低,但在存储运输的过程中有可能会混入水,对于船用柴油机更是如此。水的存在不仅会缩短柴油的保存时间,降低柴油的品质,还会对发动机造成潜在的危害[1]。因此在使用前除水是非常必要的。

油水分离的传统方法为重力沉降法,油水两相密度差Δρ越大,分散相液滴直径d越大,则分离效果越好。但是,对于粒径小于100μm的乳化态液滴,布朗运动的影响使得重力沉降分离法失效[2]。为了解决这一问题,许多对其进行替代或强化的方法应运而生,聚结法具有分离效果好、投入少、能耗低等优点,因此受到了人们越来越多的重视。

所谓聚结是指多个小液滴融合成1个较大液滴的过程,而聚结分离法是指将混合液通入纤维聚结材料,使其中分散相的液滴由微米级聚结增大至毫米级[3],从而实现聚结后分散相液滴在重力的作用下自行从混合液中分离的方法。虽然聚结的机理尚未完全阐明,但仍可根据现有的机理对聚结过程做如下简单描述[4-5]。混合液进入聚结床后,其中的分散相液滴与纤维发生碰撞进而在其表面铺展,后续液滴不断撞击到纤维上并逐步在纤维间形成液膜,纤维间的液膜随着混合液向下游方向运动,最终从聚结床中脱离。

影响聚结分离效果的因素可分成混合液性质、聚结元件性质以及工作参数3大类。本研究的聚结元件的性质包括水对纤维表面的润湿性、聚结元件的长度[6]和空隙率[7]。关于纤维表面润湿性对分离效果的影响,人们的观点并不一致:一些学者[2,8]认为可被分散相润湿的聚结元件具有更好的分离效果;但也有学者[9-10]认为分散相对纤维表面润湿性并不会对分离效果起到决定性的影响。对于元件长度的影响也存在着分歧:有人认为存在着最小长度,若要获得较好的分离效果,选用的元件的长度必须大于该最小值;而有人则认为存在着最适宜长度,选用的元件的长度大于或小于该值均会使分离效果变差。除此之外,已有的文献很少涉及元件空隙率对聚结分离效果的研究,而作者在初期进行实验探索时发现空隙率对分离效果起着决定性的影响。

因此,本研究考察了聚结元件空隙率、润湿性以及长度对水-柴油混合液聚结分离效果的影响,实验中以分离后柴油的含水量最为评价依据。除此之外,由于本领域研究中不同学者使用的实验装置在几何尺寸上差异较大(如聚结滤芯的横截面积、长度),并且对于流量的表示方式也不同(线速度、体积流量),这给横向对比造成了很多困难。为了解决这一问题,本研究将实验装置尺寸、空隙率和流速整合成了混合液在聚结元件中的停留时间这一参数,以期简化实验结论、使得不同尺寸间实验结果的对比变得更加容易。

1 实验

1.1 实验流程

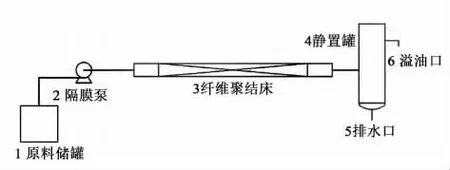

图1为实验装置示意图。

图1 实验装置示意图Fig.1 Schematic diagram of the experimental set-up

首先将柴油和水在均质机中乳化1 min(转速为10 000 r/min),将制备好的油水混合液转移至原料储罐1中,通过隔膜泵2将其输送至水平放置的聚结管3内,聚结管总长0.60 m,内径32 mm,聚结元件的长度可根据需要进行调节。油水混合液通过聚结元件后进入静置罐4中,静置罐高0.25 m,内径90 mm,其中预先装入一定量的水,使油水界面与聚结管底部平行,并保持界面在整个实验过程中基本不变。分离后的水从静置罐下方的水出口5排出,而油从静置罐上方的溢油口6排出。溢油口距静置罐顶部0.05 m,距油水界面0.10 m。为了保证分析的时效性,取样后立即进行水含量分析。

根据相关国家标准[11],本研究使用卡尔-费休法测定原料油以及聚结滤芯下游柴油的含水量,以百万分率(10-6)表示,基于质量计。并使用测定得到的样品含水量以及柴油外观来评价聚结分离效果。根据柴油国三标准[12],合格柴油外观上需澄清,含水量为痕迹(即含水量低于 300 ×10-6[13]),而欧盟标准[14]则要求柴油中不得存在游离水,且含水量低于200×10-6。

1.2 聚结元件空隙率的测定

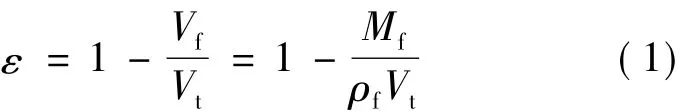

聚结元件空隙率ε指将聚结元件装入聚结管后,纤维间空隙的体积与聚结元件所占聚结管内的总体积之比,空隙率可以很好的表征聚结元件在聚结管中填充的密实程度。由于纤维之间空隙的体积无法直接测定,因此实验中通过测定聚结元件质量Mf,纤维材料体密度ρf以及聚结元件在聚结管中占据的总体积Vt后根据式(1)间接计算得到。

式(1)中,ε为纤维聚结材料的空隙率,量纲为1;Vf为聚结元件中纤维及骨架所占的体积,cm3;Vt为聚结元件在聚结管中所占据的总体积,亦称表观体积,cm3;Mf为聚结元件质量,g;ρf为聚结元件的体密度,g·cm-3。

由于聚结元件是由纤维材料和作为支撑的不锈钢骨架组成,因此其体密度需要通过实验测定。具体的实验步骤如下:

1)将待测的纤维材料裁剪成10 mm×2 mm的长方形,在精度为0.0001 g的分析天平上称质量,记作m1。

2)向25 mL量筒中预装入20.0 mL的蒸馏水,将裁剪好的长方形纤维样品慢慢浸入蒸馏水中至其完全被蒸馏水浸没,记录此时量筒的读数V1。

3)之后根据密度的定义式 ρ1=m1/(V1-20.0),求出样品的密度。

4)重复2遍步骤1~3,求出3次测定的平均值即为样品的体密度ρf。

聚结元件在聚结管中所占据的总体积Vt则是通过测量聚结管内径d和聚结元件在聚结管内的长度L计算得到。根据测定,聚结管内径d=32 mm,3种聚结元件的长度均为500 mm。表1为根据上述测定值计算得到的不同材质的聚结元件在未经压缩时的空隙率。

表1 不同聚结元件的空隙率Table 1 Porosity of different coalescing elements

2 结果与讨论

2.1 聚结元件空隙率的影响

实验使用玻璃纤维聚结元件,装入聚结管后通过轴向压缩得到2种不同的空隙率ε1=0.85,ε2=0.88。实验固定混合液初始含水量为2 000×10-6,长度 50 cm,停留时间选取 45 min(体积流量0.45 L/h),实验结果如图2所示。

图2 聚结元件空隙率对水-柴油混合液分离效果的影响Fig.2 Effect of coalescing element porosity on the separation performance of water-in-diesel emulsion

实验结果表明,在其他条件一定的情况下,空隙率较小的聚结元件对混合液的分离效果更好。在本实验中,当ε=0.88时,外观上,聚结元件下游柴油浑浊(即含有大量未聚结的乳化态水滴),水含量分析也表明此时含水量较高,在110×10-6以上。而当ε降低至0.85后,不仅聚结元件下游的柴油在外观上澄清,且含水量也降低到了80×10-6以下。该结果可用前文提到的聚结的原理加以解释。当聚结元件空隙率较低时,其纤维间的空隙也较小,单位空间内纤维也就越多,因此乳化态水滴与纤维发生碰撞进而聚结的概率增大,分离效果变好。根据实验,聚结元件空隙率是决定聚结分离效果最关键的因素,无论是什么样的聚结元件、无论其他实验运行参数如何改变,存在着1个空隙率的最大值εmax,只有聚结元件空隙率小于该值才能获得理想的分离效果。但遗憾的是对于不同材质和结构的聚结元件,该空隙率最大值还需要实验予以测定。

2.2 聚结元件材质的影响

Moses[15]和 Shin[16]使用显微镜对不同润湿性的模拟聚结介质观察发现,当分散相能润湿纤维时,其在元件内部以膜状连续存在;否则仍以单个的液滴形式存在,但并没有明确指明润湿性对分离效果的影响。为了找出聚结介质润湿性对水-柴油混合液分离效果的影响并同时验证Moses和Shin的模拟实验在真实聚结分离中的效果,本实验使用3种不同聚结元件,材质分别为玻璃纤维(Fiberglass)、黏胶纤维(Rayon)和聚乙烯纤维(PE)。其中前2种为亲水性聚结元件,第3种为疏水性聚结元件。实验在流量Q=0.45 L/h,原料油含水量Cin=2000×10-6,聚结元件长度L=50 cm的条件下进行,实验结果如图3所示。

实验结果表明,在上述实验条件下,玻璃纤维聚结元件的分离效果最好:不仅处理后的油外观澄清,并且含水量也是最低的,含水量在80×10-6左右;黏胶纤维聚结元件分离效果稍差,处理后油外观微浊,水含量也上升至120×10-6左右;而聚乙烯聚结元件对柴油-水混合液的分离效果最差,不仅外观上浑浊程度最重,且随着运行时间增长,分离后柴油中水含量持续升高,连续运行6 h后聚结元件下游含水量已经升高至450×10-6。

图3 不同聚结元件的水-柴油混合液的分离效果Fig.3 Separation performance of water-in-diesel emulsion by different coalescing elements

在璃纤维分离的过程中,能够明显的观察到聚结长大后的水滴会不断的从聚结元件下游表面沉降到聚结管底部,随着实验的进行,水滴逐渐在聚结管底部汇聚成一股水流。这一现象与Moses和Shin的模拟实验结果相吻合,即:当分散相能润湿聚结介质时,分散相在聚结介质内部呈膜状连续存在;否则分散相仍是以单个的液滴形式存在于聚结介质内部。

2.3 聚结元件长度和混合液停留时间的综合影响

研究了聚结元件长度分别为30、40和50 cm时,混合液停留时间对聚结分离效果的影响。实验使用玻璃纤维聚结元件,聚结元件空隙率为0.85,实验过程中混合液初始含水量Cin保持2 000×10-6不变。溢油口开始溢油2 h后运行达到稳定状态,此时取样进行水含量分析,此后每隔1 h取样1次,每组实验条件下共进行3次取样分析,最后的结果取3次的平均值,实验结果如图4所示。

实验结果表明,存在着1个聚结元件的最小长度Lmin=40 cm,当L≥Lmin时分离效果较好,聚结元件下游的柴油外观澄清,含水量较低(低于100×10-6)。此时出口处柴油的含水量与实验范围内的混合液停留时间基本无关。

当L<Lmin时分离效果不佳,此时聚结元件下游柴油浑浊,水含量分析表明柴油中含水量较高。浑浊的原因在于有部分乳化态液滴没有发生聚结就直接从聚结元件流出。并且此时随着停留时间减小(流速增大),聚结元件下游柴油浑浊程度加重,含水量升高。

图4 聚结元件长度和混合液停留时间对水-柴油混合液分离效果的影响Fig.4 Effect of coalescing elements’length and retention time of mixture on separation performance of water-in-diesel emulsion

对这一结果的解释为,当聚结元件长度L<Lmin时,大量的乳化态液滴未与纤维发生作用而直接进入下游,造成下游柴油含水量较高;而当L≥Lmin时,大部分的乳化态液滴在聚结元件内发生了碰撞、吸附和聚结。此时分离成功,由于此时仅有很少量的液滴未和聚结元件作用,因而此时再增大聚结元件长度并不会对最终的分离结果产生较大的改变。因此,为了达到符合要求的分离效果,只需聚结元件长度略微高于最小长度Lmin即可。

3 结论

1)聚结元件空隙率对分离效果的影响最为明显,对于特定组成方式和材质的聚结元件,存在着1个最大空隙率εmax,唯有聚结元件空隙率ε<εmax时才能获得较好的分离效果。但是该聚结元件空隙率最大值需要实验测定。

2)聚结材料本身的润湿性对聚结分离效果影响很大。在相同流速、温度、原料油含水量等实验条件下,亲水性的聚结材料对水-柴油混合液的分离效果较好。

3)以聚结元件最短长度Lmin为界,混合液在聚结元件中的停留时间TR对分离效果的影响可分成2种:当聚结元件长度L≥Lmin时在实验范围内改变TR并不会影响分离效果,并且此时再增加聚结元件的长度对分离效果的提升也不大;而当L<Lmin时分离失败,此时聚结元件下游柴油含水量随着停留时间TR缩短而增高。同样的,对于特定体系,该聚结元件长度最小值也要通过实验测定。

参考文献:

[1]李哲,艾钢,吴建平.除水器及其在船舰燃油净化系统中的应用[J].过滤与分离,2004,14(4):27-29 Li Zhe,Ai Gang,Wu Jianping.Water separators and their application in the purification system for marine fuel oil[J].Journal of Filtration and Separation,2004,14(4):27-29(in Chinese)

[2]Bansal S,Arnim V,Stegmaier T,et al.Effect of fibrous filter properties on the oil-in-water-emulsion separation and filtration performance[J].Journal of Hazardous Materials,2011,190:45-50

[3]潘格斯图F,施坦费尔C.尤其可用于分离具有低界面张力的水-烃乳液的分离介质和方法:CN,102665844A[P].2012-09-12

[4]Hazlett R.Fibrous bed coalescence of water:Steps in the coalescence process[J].Industrial Engineering Chemical Fundamentals,1969,8(4):633-640

[5]Othman F,Fahim M,Jeffreys G,et al.Prediction of predominant mechanisms in the separation of secondary dispersions in a fibrous bed[J].Journal of Dispersion Science and Technology,1988,9(2):91-113

[6]Sokolovic R,Vulic T,Sokolovic S.Effect of bed length on steady-state coalescence of oil-in-water emulsion[J].Separation and Purification Technology,2007,56:79-84

[7]Sokolovic R,Vulic T,Sokolovic S,et al.Effect of fibrous bed permeability on steady-state coalescence[J].Industrial Engineering& Chemical Research,2003,42:3 098-3 102

[8]Shin C,Chase G.Water-in-Oil coalescence in micronanofiber composite filters[J].AIChE Journal,2004,50:343-350

[9]Sareen S,Rose P,Gudesen R.Coalescence in fibrous beds[J].AIChE Journal,1966,12:1 045 -1 050

[10]Clayfield E,Dixon A,Foulds A,et al.The coalescence of secondary dispersions I.The effect of wettability and surface energy[J].Journal of Colloid Interface Science,1985,104:500-511

[11]国家技术监督局.GB/T 11133-1989液体石油产品水含量测定法(卡尔·费休法)[S].北京:中国标准出版社,1989-03-31

[12]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 19147-2009车用柴油[S].北京:中国标准出版社,2009-06-12

[13]国家标准计量局.GB-T 260-77石油产品水分测定法[S].北京:中国标准出版社,1977-11-08

[14]BS EN 590:Automotive fuels-diesel-requirements and test methods[S].2009

[15]Moses S,Ng K.A visual study of the breakdown of emulsions in porous coalescers[J].Chemical Engineering Science,1985,40(12):2 339-2 350

[16]Shin C,Chase G.The effect of wettability on drop attachment to glass rods[J].Journal of Colloid and Interface Science,2004,272:186-190