改善∅160 mm奥氏体不锈钢穿管裂纹工艺研究

2016-04-09马正伟张椰阳姜美雪施黎明

马正伟 张椰阳 姜美雪 施黎明

(青山钢铁瑞浦科技集团有限公司特钢研究院,浙江323900)

改善∅160 mm奥氏体不锈钢穿管裂纹工艺研究

马正伟张椰阳姜美雪施黎明

(青山钢铁瑞浦科技集团有限公司特钢研究院,浙江323900)

摘要:对∅160mm奥氏体不锈钢穿管开裂进行了全面的分析。分析结果表明,穿管开裂是材料在变形温度下基体中含有一定量铁素体导致的。通过优化化学成分,减少铁素体含量,控制穿管前加热温度,增加保温时间,可以降低穿管开裂几率。

关键词:S30400;奥氏体不锈钢;穿管开裂

奥氏体不锈钢在高温和室温下均具有奥氏体组织,它具有优良的力学性能、耐蚀性、耐热性等。现有五大类不锈钢中铬镍奥氏体不锈钢综合性能最好,牌号最多,品种、规格最全,适用范围最广。由于奥氏体不锈钢中合金含量高,在热加工过程中容易产生质量问题。本文针对热穿管过程中S30400不锈钢产生开裂的现象进行了分析,并提出了改进措施。

1试验方法

(1)宏观形貌分析。

(2)选取 S30400试样,在SPECTROLAB M10型光电直读光谱仪上检测其化学成分。

(3)制作标准金相试样,在Axio Imager Aim型金相显微镜下观察微观组织形貌。试样的制备、试样研磨、试样的浸蚀、显微组织检验、显微照相。均参照GB/T13298—1991《金属显微组织检验方法》。

(4)取S30400不锈钢∅160 mm管坯试样,使用FISCHER FMP30铁素体仪分别从圆心到表面检测其铁素体含量。

(5) 在S30400开裂荒管试样上取30 mm×65 mm×15 mm的试块,进行1 050℃保温20 min水淬试验,将试验所得到的试块磨制成金相试样,经腐蚀后观察其组织状态。

图1 试样宏观形貌

2试验结果

2.1宏观分析

图1所示为热穿管内壁开裂的荒管上所取试样的宏观形貌图。试样材料规格为∅165 mm×16 mm,内壁除了明显的大裂纹外,还存在很多细小的裂纹。∅160 mm的棒材在加热炉中的加热温度范围为1 050~1 100℃,在炉内保温20 min。出炉穿孔,穿孔后发现内壁开裂严重。

2.2化学成分分析

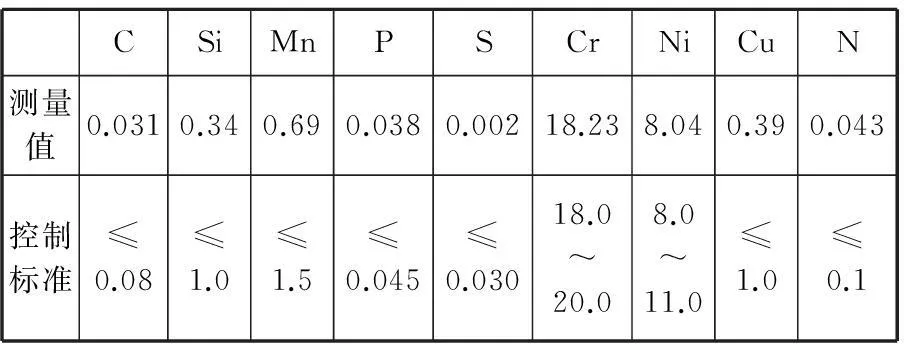

化学成分如表1所示,可以看出测量值符合控制标准的要求,但是合金元素和C、N等都控制在较低的水平。

2.3金相分析

2.3.1夹杂物分析

夹杂物形貌如图2所示。钢中夹杂物C类0.5级,数量极少,没有其它类型夹杂物存在。

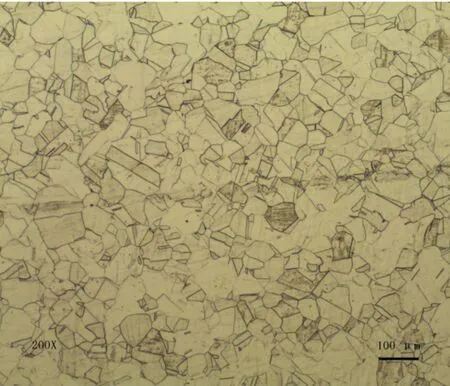

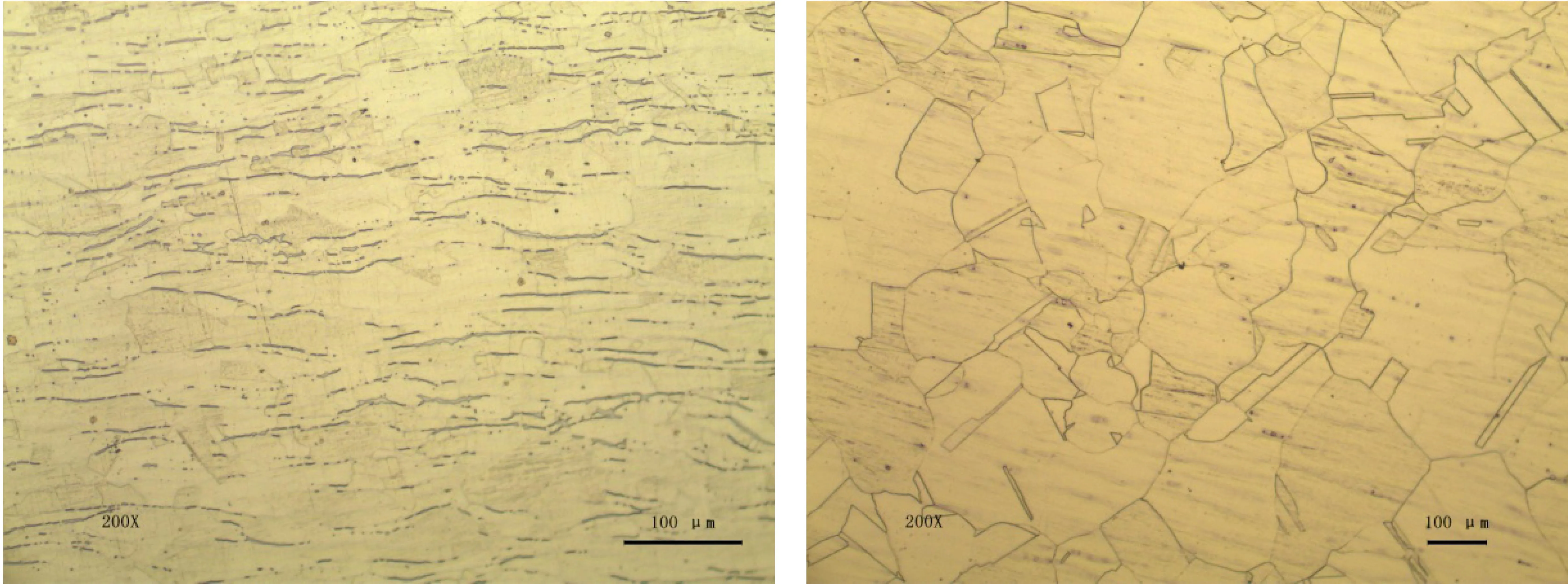

2.3.2正常试样组织形貌

荒管穿孔未开裂的组织形貌如图3所示,组织为全奥氏体组织,平均晶粒度为5.5级。

表1 试样化学成分(质量分数,%)

2.3.3开裂试样组织形貌

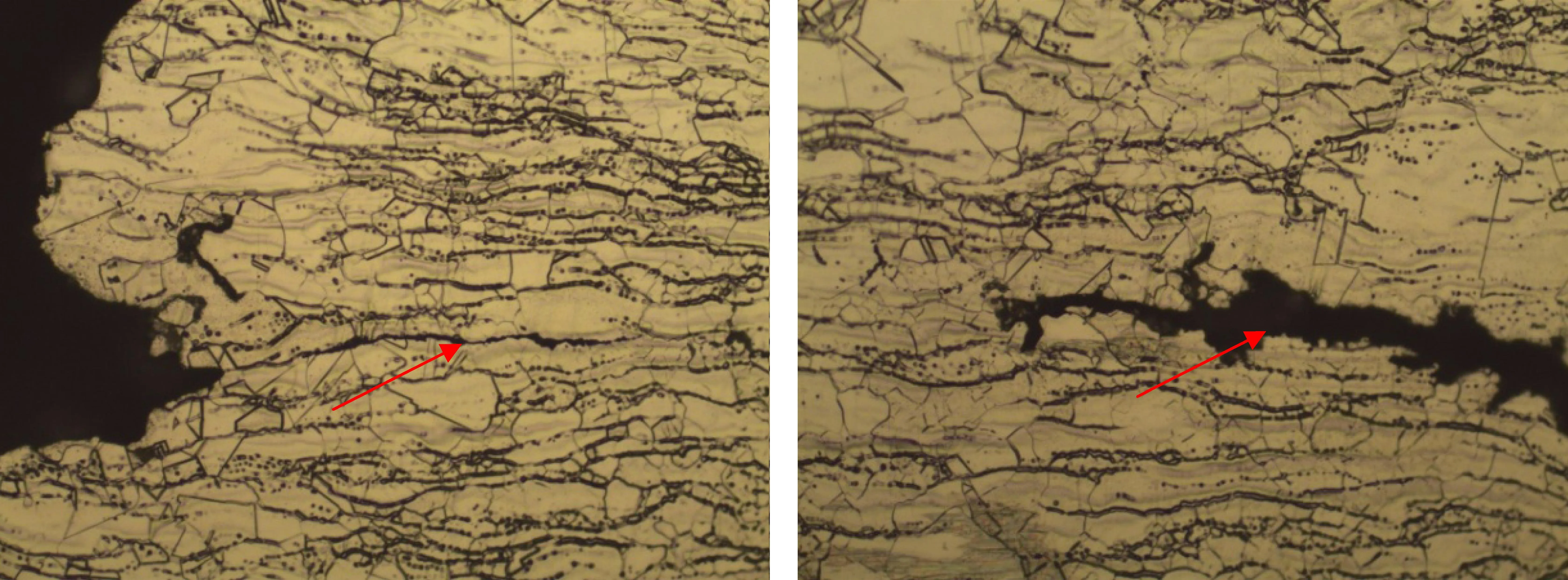

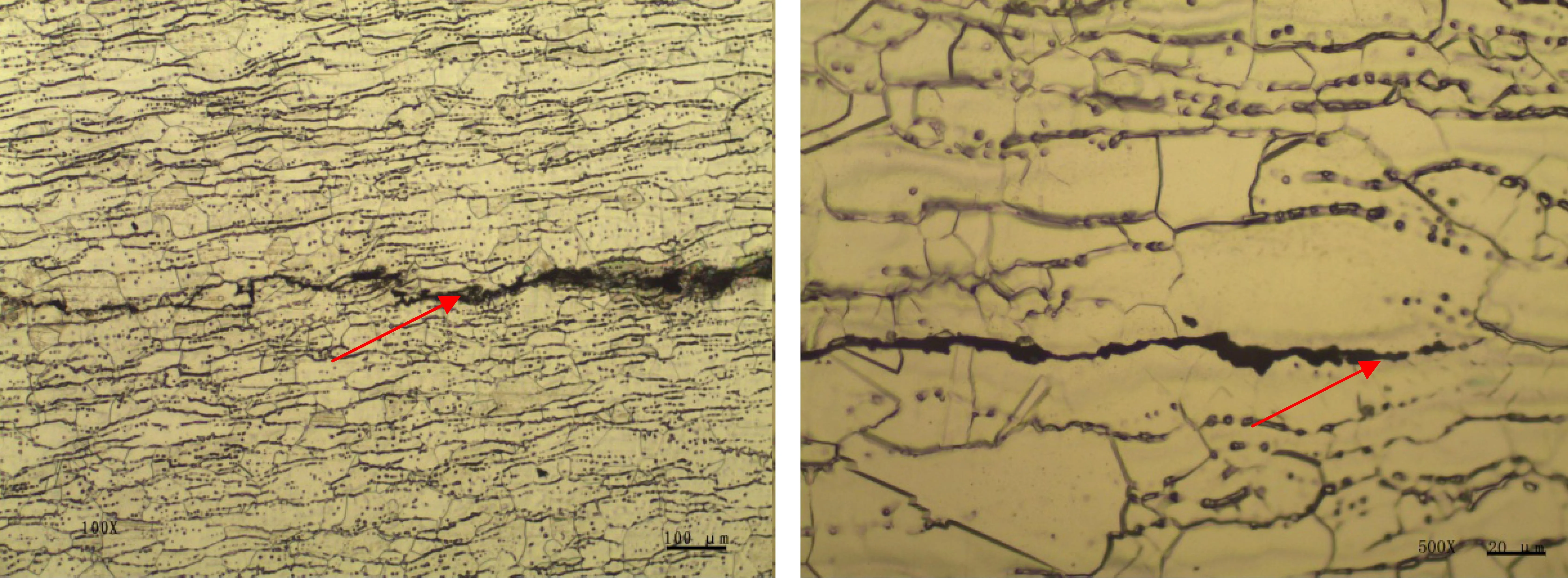

开裂荒管组织形貌如图4所示。

图4(a)中,微裂纹开裂趋势是沿箭头处铁素体的方向。图4(b)中箭头处多条铁素体连接到一起,形成基体内部的微裂纹。材料基体组织为奥氏体+部分铁素体。

2.3.4铁素体含量分析

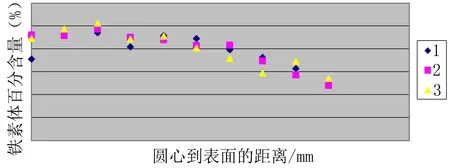

对∅160 mm的S30400的棒材进行铁素体含量测定,取不同半径处从圆心到外表面测定三次,测定结果见图5。从图5可以看出在离圆心15 mm左右铁素体含量最高,为10.21%。在钢坯的表面处铁素体含量最低,为4.80%。

2.3.5固溶组织形貌图

固溶前组织为奥氏体+部分铁素体。固溶后经金相检测发现,经过1 050℃固溶处理保温20 min时,α-铁素体基本上已经完全溶解,基体组织为奥氏体。固溶组织形貌如图6所示。

3分析讨论

通过对没有开裂的荒管金相分析可以看出,未出现裂纹的荒管组织为孪晶奥氏体组织,不存在铁素体。而开裂荒管的组织存在大量的α-铁素体和少量的δ-铁素体,并且裂纹沿着α-铁素体开裂或δ-铁素体开裂,由于δ-铁素体含量极少,所以大部分裂纹是沿α-铁素体开裂的。α-铁素体是铸坯生产中在Ar1线以下亚共析成分的奥氏体通过先共析析出形成的铁素体(α-Fe),在穿管加热过程中没有完全溶解。δ-铁素体是由于在穿管加热时加热温度过高达到了δ-Fe转变温度而形成的。由此可见,由于穿管加热温度过高,穿管过程中Mo顶头与材料基体的金属摩擦热过高形成了δ-铁素体,同时保温时间短,在穿管过程中没有充分溶解的α-铁素体与奥氏体变形不一致,从而导致了荒管产生裂纹。

图2 夹杂物形貌(100×)

图3 未开裂荒管金相组织图

经过1 050℃固溶处理保温20 min之后,α-铁素体基本完全溶解,通过固溶处理无法消除δ-铁素体。由于基体中含有大量的α-铁素体和少量的δ-铁素体,少量的δ-铁素体影响比较微弱,所以可以通过热处理成功消除基体内的α-铁素体,有效地改善材料穿孔开裂。比较而言,∅200 mm管坯穿管开裂几率相对较小,∅160 mm管坯在穿管前热处理工艺的温度与之没有区别,但是∅160 mm管坯保温时间要短许多,因此导致铁素体没有充分的时间溶解,该温度下还有可能产生δ-铁素体。

(a ) ( b )

(c ) (d )

图5 铁素体含量及分布曲线图

通过对∅160 mm的棒材试样铁素体含量及分布的分析看,S30400铁素体含量比较高,并且铁素体在离铸坯圆心15 mm~40 mm处的含量较高,说明此处铁素体形成元素有偏析。形成铁素体的元素有Cr、Mo、Si、Al、W、Ti、Nb等,形成奥氏体元素有C、N、Ni、Co、Mn、Cu等。根据镍当量与铬当量计算公式:

(1)

(2)

(a)固溶前 (b)固溶后

由以上公式可以看出C和N形成奥氏体的能力是Ni的30倍,因此可适当提高C和N的含量,促进奥氏体的形成与稳定,减少铁素体的生成。

4结论

∅160 mm不锈钢热穿管开裂的原因是材料基体内存在大量铁素体,主要是α-铁素体,另外有少量的δ-铁素体。奥氏体与铁素体的高温塑性不一致,在热加工过程中塑性变形不同步产生开裂。可以采取以下措施进行改进:

(1)S30400可适当将C含量提高至0.05%左右,同时将 Mn含量提高至1.2%以上。

(2)加强电磁搅拌,降低过热度,降低二冷水强度有利于打碎粗大的柱状晶,适当提高等轴晶比例,减少成分偏析,有利于避免开裂缺陷。

(3)在现有穿管工艺的基础上,适当降低穿管前的加热温度,根据热处理原则适当延长保温时间,可以使α-铁素体充分溶解,而不产生δ-铁素体,可以降低开裂缺陷。

参考文献

[1]龚志华,王宝峰,杨钢,等.热处理对等通道挤压后奥氏体不锈钢组织与性能的影响[J].金属热处理,2005(07).

[2]卢光熙,等主编. 金属学教程[M].上海:上海科学技术出版社, 1985.

[3]奚正平,张健,毋录建,王鑫,周廉.奥氏体不锈钢纤维特性研究[J]. 稀有金属材料与工程, 2000(06).

编辑陈秀娟

Research on Process Improvement of Piercing Crack Existed in ∅160 mm Austenitic Stainless Steel

Ma Zhengwei, Zhang Yeyang, Jiang Meixue, Shi Liming

Abstract:Comprehensive analyses on piercing crack of ∅160 mm austenit stainless steel have been conducted. The result showed that the piercing crack resulted from a certain amount of ferrite in material matrix at deformation temperature. By means of optimized chemical compositions, reduced ferrite content, heating temperature control prior to piercing and extended heat preservation time, piercing probability could be reduced efficiently.

Key words:S30400; austenit stainless steel; piercing crack

中图分类号:TG115.21

文献标志码:B

收稿日期:2015—06—29