冷轧平整机工艺辊螺钉断裂原因分析及对策

2016-04-07刘宇宁罗东升

刘宇宁,罗东升

(上海宝钢工业技术有限公司,上海 200941)

冷轧平整机工艺辊螺钉断裂原因分析及对策

刘宇宁,罗东升

(上海宝钢工业技术有限公司,上海 200941)

以宝钢冷轧1730连退平整机组的工艺辊为例,采用有限元技术分析了工艺辊螺钉断裂原因,主要是由于结构设计上不合理因素使螺钉疲劳强度储备不足引起的。针对分析结果,采取了重新设计工艺辊结构,取消用螺钉连接固定轴承座和辊筒的形式,而是将轴承座分为两部分,轴承座加上透盖的形式。收到良好使用效果,彻底消除了工艺辊因螺钉断裂而引发的故障。

连退机组;镀锌机组;平整机;工艺辊;堵辊

0 前言

酸洗机组、连退机组、镀锌机组等冷轧板生产线都配有平整轧机(简称平整机),平整作为冷轧板产品生产中后道工序,其主要作用是改善板材的机械性能和外形质量。近年来国内的冷轧板材产量不断增加,用户对带钢机械性能、板形、表面质量等方面要求的不断提高,使冷轧板市场竞争日益激烈,所以平整机工艺辊的工作性能以及稳定性就越发显得重要。大部分平整机组的工艺辊在线使用更换周期为一年,期间偶尔会发生工艺辊轴承座端面固定螺钉断裂的现象,造成“堵辊”故障并划伤钢带、带来经济损失。

1 平整机工作原理及辊系布置

平整机工作原理是指在常温状态下,使板带经过轧机工作辊时有(0.5%~4%)小的压下率,发生了二次冷轧轧制变形,使板材的机械性能、板形及板面质量得到改善,以满足成品板材性能的提升。

平整机辊系组成:以宝钢冷轧1730连退机组六辊CVCplus平整机为例说明,如图1所示。

图1 平整机辊系组成Fig.1 Roll system of the temper rolling mill

从图1可以看出平整机的辊系有2部分组成;一部分是垂直方向直接参与轧制钢板的轧辊组成:支承辊、中间辊、工作辊;另一部分是水平方向在工作辊前后布置的起辅助作用辊子:如张力测量辊、转向辊、防皱辊等;这些不参与直接轧制的起辅助作用的辊子,俗称为“工艺辊”。

平整机组的工艺辊是为了保障和充分发挥平整轧机性能,提升板材质量而设置的,各种平整机都有不同的特点,配置了各不相同的工艺辊,配置在平整机工作辊前后的机架上。同一类型的平整机配置的工艺辊都具有相同的结构和安装接口,只是辊径有所不同。平整机的工艺辊都是被动辊,依靠板带张力形成的摩擦力工作,其运转受到诸多因素及条件影响、制约,并直接关系到冷轧板材成品质量和平整机工作的稳定性。

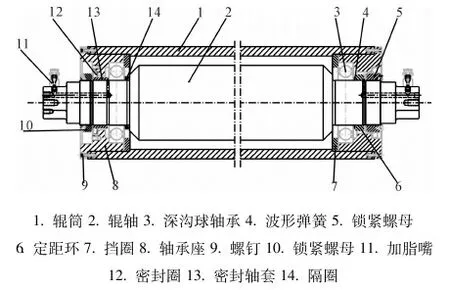

1.辊筒 2.辊轴 3.深沟球轴承 4.波形弹簧 5.锁紧螺母6.定距环 7.挡圈 8.轴承座 9.螺钉 10.锁紧螺母 11.加脂嘴 12.密封圈 13.密封轴套 14.隔圈图2 工艺辊结构示意图Fig.2 Schematic diagram of the process roll structure

2 工艺辊结构特点及工作原理

从工艺辊结构示意图可以看出,辊筒通过板带摩擦力带动旋转的,辊筒通过两侧的轴承座端面螺钉固定连接,再通过球轴承与辊轴产生相对转动,辊轴两端外侧轴头通过方身固定在平整机的机架上。工艺辊工作时辊轴固定不动,辊筒随着钢带做同步旋转运动。工艺辊固定端的球轴承的内外圈都是固定,自由端的球轴承外圈固定,内圈可以游动,用以补偿辊筒工作时热胀冷缩的变化;件4波形弹簧安装在自由端球轴承的内圈与件6定距环之间,用来保证球轴承滚动体与游动的轴承内圈滚道有良好接触面,使轴承旋转稳定;这种工艺辊明显的特点是转动阻力小,不易打滑,使用维护简单。但是这种工艺辊也普遍存在致命的弱点,就是会偶尔发生轴承座端面螺钉断裂,造成堵辊停机的故障,给平整机的稳定生产带来较大威胁。

3 工艺辊螺钉断裂原因分析

根据前述工艺辊的结构和工作原理,首先要分析工艺辊设计上受力情况:工艺辊在带钢的作用下挠曲变形较小,可以假设带钢对于工艺辊的作用是均布的。受力如图3所示,将带钢作用于工艺辊上的压强表示为P,带钢的张力为T,带钢的宽度为B;记带钢对工艺辊的包角为α,这里取过工艺辊中心线与包角中心线的平面内工艺辊径向合力为F沿着图示x轴,带钢与x轴的夹角为θ,工艺辊的半径为R。

图3 工艺辊承载示意图Fig.3 Schematic diagram of the process roll loading

工艺辊在使用过程中发生轴承座端面固定螺钉断裂的现象,根据工艺辊设计图纸,工艺辊辊筒与轴承座之间是间隙(0.015~0.09mm)配合,那么在工作过程中轴承座端面螺钉要起到传递扭矩载荷的作用,把来自辊筒的载荷传递给轴承。根据工艺辊轴承座端面螺钉承受载荷的特点,那么螺钉发生断裂的原因初步分析主要有2个原因,一是螺钉设计的机械强度不足,二是轴承座端面螺钉承受交变载荷,经过一段时间使用后会发生疲劳断裂,螺钉的抗疲劳强度不足。本文分别从这二个方面进行模拟计算,一是验算螺钉抗剪切强度是否满足机械强度要求。二个是计算分析螺钉的抗疲劳性能是否满足需要.

3.1 工艺辊轴承座端面螺钉强度计算

在带钢带动下,假设先轴承损坏堵转时,辊筒通过螺钉传递的扭转力矩将会急剧增大,螺钉受到的剪切力随之增大。堵转通常不会同时发生于工艺辊两端轴承,即在发生堵转时,只会有一端轴承座端面螺钉承受所有的扭矩以及相应的弯矩,而另一端则不承受扭矩,只承受相应的弯矩,设定此情景之下进行螺钉剪切强度计算。

根据图纸,工艺辊轴承座端面各有16个内六角圆柱头螺钉与辊筒固定,螺钉规格为ISO4762 M8×25,强度级别为8.8级,抗拉强度为800 MPa,屈服强度为640 MPa,有效截面积查得36.6 mm2。

假设在张力最大工况下,即带钢张力为T=150 kN,带钢宽度B=1 630 mm,工艺辊发生堵转后,带钢与辊子不发生相对滑移,带钢作用在工艺辊上所有的扭矩将由螺钉承载,钢板对辊筒的摩擦力矩:

M=F×μ×R=2×T×sinα/2×μ×R

辊面承受钢带压力F=2×T×sinα/2 kN

此时,T=150 kN,包角α=36.63°,

辊子半径R=150 mm,摩擦系数μ=0.15

由上面公式计算得:M=2.12 kN·m,此摩擦力矩在工艺辊发生堵转时,将完全以扭矩的形式由一侧螺钉以抗剪方式进行承载。假设各个螺钉受力均匀,则有:

Fτ×R×16=M

式中,Fτ为单个螺钉承受的剪力;R为螺钉固定半径;M为最大扭矩。

在螺钉承受扭矩受力分布均匀的情况下,τ<τp,螺钉不会发生剪切破坏,螺钉抗剪切设计强度是没有问题的。

根据理论公式初步计算在正常工作状态下螺栓的剪切强度是足够的,然后再采用有限元方法进一步核算螺栓的剪切强度,如图3所示为工艺辊载荷示意图。

根据图3工艺辊进行受力分析,由X方向力平衡得方程:

对于此工况,计算得到对应的P=0.613 MPa。

如图4所示为工艺辊对应的有限元计算模型图及载荷加载情况图,由于堵转发生在工艺辊的一侧,对于工艺辊的转动部分与非转动部分,堵转的一侧采用耦合全部自由度的方式,而在另一侧释放轴向转动自由度,以此考虑堵转情况下只有一端的螺栓承受全部的扭矩。工艺辊转轴一端固定,一端放开轴向平动和转动自由度,扭矩加载在工艺辊筒上,考虑重力加速度。

所有载荷张力、扭矩、工艺辊自重的值如有限元模型载荷图4所示。

图4 工艺辊有限元载荷示意图Fig.4 The process roll loading

有限元模型中,为便于模型网格划分,建立螺钉时,简化为有效截面积相当的形式,不考虑螺帽的内六角形式。工艺辊轴承座和辊筒间采用摩擦接触,假设最不利情况下,摩擦系数为0,所有的扭矩均由螺钉承载。如图5所示为工艺辊螺钉剪应力云图,可以看出,在正常工作状态下,一圈螺栓均匀受力,最大剪应力为28.52 MPa,也小于螺钉的许用剪应力128 MPa,螺栓的剪切强度在设计上是能够满足使用要求的。

实际情况中,在交变载荷作用及振动等因素影响下,很可能在工艺辊使用过程中形成只有部分螺钉承受扭矩载荷的情况,假设工艺辊一侧只有5个以上螺钉同时承载时,进行有限元模拟分析,计算结果显示螺钉承受剪应力为92.54 MPa,仍小于螺钉许用剪应力128 MPa。螺栓的剪切强度仍能够满足强度要求的。

图5 工艺辊5颗螺钉剪应力Fig.5 The shear stress of the five bolts of the process roll

上述通过工程经验公式计算和有限元方法核算,螺钉抗剪的机械强度设计是没有问题的。但实际工艺辊在修复过程中,曾把螺钉由M8X25-8.8换成 M10X25-8.8依然还会发生断螺钉的现象。

3.2 轴承座端面螺钉疲劳寿命计算

通过机械强度计算分析螺钉的设计强度能够满足要求,那为什么还会发生断螺钉的现象呢?一般机械零件在工作过程中,在交变应力作用下,虽然零件所承受的应力低于材料的屈服点,但经过较长时间的工作后产生裂纹或突然发生完全断裂的现象称为金属的疲劳。疲劳强度是指金属材料在无限多次交变载荷作用下而不破坏的最大应力称为疲劳强度或疲劳极限。那么会不会是螺钉的疲劳强度不足而引起的呢?

螺钉的螺纹通常是通过滚压成型的,本可以提高螺钉疲劳强度,可由于螺纹的沟槽底部尖角易形成应力集中,通过螺钉连接的零件之间一般是没有间隙的,在计算螺钉强度时只校核螺钉的抗拉、抗剪强度指标能够满足要求就可了。本案当中工艺辊螺钉连接辊筒和轴承座,在两被连接部件之间的径向、轴向方向的连接都是有设计间隙存在,工艺辊在工作中螺钉受力好比旋转的悬臂梁,受到复杂的轴向、径向交变应力,这些设计不理因素都会导致螺钉疲劳性能下降。

图6 工艺辊模型图和局部放大图 Fig.6 The process roll model and partial enlarged

图7 工艺辊螺钉几何模型和网格图Fig.7 The geometric model and mesh of the process roll screw

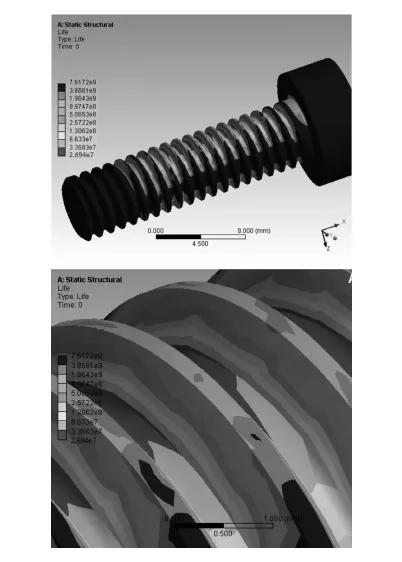

疲劳计算的有限元模型的载荷加载情况和图4相同,也就是张力最大的情况,对于工艺辊施加相应的载荷。螺钉为M8强度8.8级,螺钉的拧紧力矩为18N·m。

工作过程中,带钢的最大速度12.67 m/s,工艺辊在1 s时间内转动13.5转,工艺辊螺钉受力的一个循环周期分别是工艺辊为0.07 s。

在实际工作中,螺钉的交变载荷是随工艺条件的不同而变化的,此处取最大张力工况进行疲劳计算,即带钢张力为150 kN,带钢宽度1 630 mm的情况。根据工程上螺钉疲劳分析情况,此处螺钉材料的疲劳强度因子取为0.8。

本文疲劳分析采用ANSYS软件,计算中加入螺纹细节情况,考虑螺钉预紧和螺纹处的应力相对集中情况,以较准确衡量螺钉的受力。通过细化螺钉局部网格,得到该处应力分布后,由于一圈螺钉具有对等性,单独取其中一个螺钉进行疲劳分析。此处计算考虑所有螺钉受力均匀的情况。

ANSYS 疲劳计算以ASME 锅炉和压力容器规范( ASME Boiler and Pressure Vessel Code) 作为计算的依据,采用简化了的弹塑性假设和Miner损伤累积疲劳准则。

Goodman 理论适用于低韧性材料,对压缩平均应力没能做修正,Soderberg 理论比Goodman理论更保守,并且在有些情况下可用于脆性材料,Gerber 理论能够对韧性材料的拉伸平均应力 提供很好的拟合,但它不能正确地预测出压缩平均应力的有害影响。此处可以采用Goodman 理论进行分析。

如图8所示为工艺辊的疲劳寿命分布云图及局部放大图,可以看到,当工作时间达到2.694e7s即10个月时,螺钉的表面将有较大面积出现疲劳损伤现象,一旦这种现象出现, 将发生螺钉断裂。

图8 工艺辊螺钉有限元分析的疲劳寿命Fig.8 The fatigue life of the process roll screw

综上所述,即便是在极限载荷下,螺钉的强度是完全满足设计需求的,也就是说在一般情况下螺钉不会发生强度问题引发的破坏。但是,由于工艺辊工作中,螺钉始终处在一个比较复杂交变应力条件下,且交变频率相对较高。以案例工艺辊在使用10月就会有螺钉就发生疲劳破坏而断裂风险,这里疲劳分析是以钢带最大张力时的工况,如果以机组70%~80%负荷量工作进行计算分析,工艺辊的螺钉疲劳寿命基本上可维持到1年;如果工艺辊轴承座端面螺钉发生松动、或载荷分布不均以及螺钉制造上存在瑕疵的情况下,螺钉的寿命将会大大降低。实际上螺钉疲劳失效是一个漫长的过程,螺钉断裂也不会同时断裂的,由于工艺辊安装位置及环境因素影响,在线维护检查不容易及时发现,以至于堵辊划伤钢带等故障发生后才被发现。一般同类工艺辊正常在线使用周期为1年,所以工艺辊在线使用期内偶而发生螺钉断裂,造成了堵辊故障现象就有了合理的解释。

4 采取改进的对策措施和实施效果

通过前面计算分析计算,得出了工艺辊轴承座端面螺钉断裂的原因,主要是由于结构设

计上不合理因素使螺钉疲劳强度储备不足引起的。

针对分析结果,采取了重新设计工艺辊结构,取消用螺钉连接固定轴承座和辊筒的形式,而是将轴承座分为两部分,轴承座加上透盖的形式。在透盖外采用卡簧的固定轴承座套的轴线方向、圆周旋转方向采用圆柱销定位的设计方案;改进的工艺示意图如图10所示。

图9 工艺辊改进结构示意图Fig.9 The optimized structure of the process roll

新改进设计的工艺辊,出口和入口辊各制造了一根,并于2014年4月上机,投入1730连退平整机进行验证使用。采取超期服役验证的苛刻的方式,一直正常使用到2015年11月才下机。新改进设计的工艺辊在线连续使用时间最终达到了近19个月,经实践验证改进设计的工艺辊改进设计成功,运行可靠,消除了原结构的工艺辊的故障现象。经过了前期的验证后,1730冷轧连退平整机的出入口工艺辊已全部更换为新品工艺辊。

5 结语

通过本文对宝钢1730冷轧连退平整机工艺辊螺钉断裂的原因分析以及改进措施的验证结果说明:在设计同类辊子组件时,除了要核算常规下的零件机械强度外,还应需校核辊子在承受交变应力作用下、零件抗疲劳强度是否能满足疲劳寿命的要求。

建议使用相同结构工艺辊的其他冷轧机组如酸洗、镀锌平整机组可以采用本文新结构的工艺辊以提高工艺辊工作的可靠性,减少平整机故障停机时间。

[1] 成大先. 机械设计手册[M]. 北京:化学工业出版社,2007.

[2] 尤磊. 冷轧测张棍的设计分析[J].冶金设备,2013(4).

[3] 周宁. ANSYS机械工程应用实例[M]. 北京:水利水电出版社,2006.

[4] 包陈,王呼佳. ANSYS工程分析进阶实例[M]. 北京:水利水电出版社,2009.

[5] 黄庆学,陈占福. 轧机轴承与轧辊寿命研究及应用[M]. 北京:冶金工业出版社,2003.

[6] 李舜酩. 机械疲劳与可靠性设计[M]. 北京:科学出版社, 2006.

[7] 谷国刚. 冷轧机轧辊的疲劳断裂分析[J]. 大型铸锻件, 2014(2).

[8] 陈建民. 引进新型冷轧机组的工艺装备特点[J]. 冶金设备,2006(10).

[9] 钟毓宁,王时任,陈继平. 轧机轴承寿命的预测[J]. 轴承, 1989(3).

[10]王赤. 平整机辊系轴承设计选型分析[J]. 冶金设备,2012(S1).

Analysis and countermeasures on screw fracturing of the process roll of cold strip temper rolling mill

LIU Yu-ning, LUO Dong-sheng

(Shanghai Baosteel Industry Technological Services Co., Ltd., Shanghai 201900, China)

This paper, take the process roll of temper mill of the Baosteel 1730mm cold milling continuous annealing line(CAL) as an example, analyzed screws breakage reasons with finite element method. It was mainly due to some unreasonable factors in the structure design, which causing insufficient reserves of the fatigue strength of the screw. According to the results of analysis, it redesigned the structure of the process roller. With canceling the fixed form of screw connection between bearing house and roller, in the new form that the bearing house was divided into two parts, cover and house. After that it is completely eliminate that the fault stopping roll caused by broken screws.

CAL;coating galvanized line(CGL); temper rolling mill;the process roll;stopped-roll

2016-05-20;

2016-06-15

刘宇宁(1971-),男,工程师,研究方向:冶金机械设备再制造技术。

罗东升(1963-),男,高级工程师,研究方向:冶金机械设备再制造技术。

TG333

A

1001-196X(2016)06-0100-06