烟气换热器包塑管开裂问题的分析与研究

2016-03-27许好好李文华王来邦

鲍 听,许好好,李文华,王来邦

(1.浙江浙能技术研究院有限公司,杭州 310003;2.浙江浙能温州发电有限公司,浙江 温州 325602)

烟气换热器包塑管开裂问题的分析与研究

鲍 听1,许好好1,李文华2,王来邦2

(1.浙江浙能技术研究院有限公司,杭州 310003;2.浙江浙能温州发电有限公司,浙江 温州 325602)

国内首批采用新型碳钢-氟塑料复合管的超低排放燃煤机组,在投入运行后不久出现了包塑管开裂的问题。采用理化检测、应力计算及模拟冷热交变试验对包塑管开裂原因进行了深入分析与研究,结果表明:包塑层添加了填料导致延伸率偏低,抗形变能力差。当换热管快速冷却时,包塑层收缩应力与固有应力叠加,可能会超过材料抗拉强度极限,从而导致开裂。针对包塑管开裂问题,对制造厂和发电厂都提出了相关的应对措施。

包塑管;超低排放;换热器;开裂;应力

0 引言

为了满足国家日趋严格的污染物排放标准要求,越来越多的燃煤发电厂开始进行超低排放改造,采用管式烟气换热器(以下简称WGGH)对脱硫后的烟气进行加热,以减轻烟囱“白烟”、“石膏雨”等污染现象。WGGH布置于锅炉尾部烟道,烟温低、湿度大,面临低温腐蚀风险[1],所以必须采取防腐蚀措施。

某发电厂新建2台660MW超低排放机组,采用一种新型耐腐蚀氟塑料-碳钢复合管(以下简称包塑管),应用于腐蚀风险较高的WGGH烟气加热段。然而,机组投运仅1 000 h,停机检查时发现包塑管大量开裂,严重影响机组安全运行。据了解,国内首批应用此类包塑管的超低排放机组共6台,其中,已有4台机组出现了不同程度的开裂问题。

以下采用理化检测、应力计算及模拟冷热交变试验对包塑管开裂问题进行深入研究,分析开裂原因,并提出应对措施。

1 包塑管开裂问题

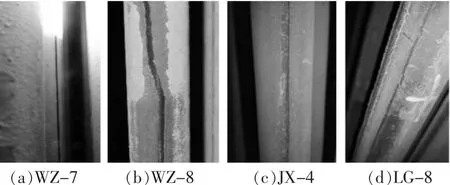

图1(a)—1(d)是发生开裂的包塑管照片。其中“WZ-7”与“WZ-8”分别代表WZ发电厂7号、8号机组,“JX-4”代表JX发电厂4号机组,“LG-8”代表LG发电厂8号机组,以此类推。

通过照片对比,可以看到各发电厂包塑管发生开裂的形态非常相似:均为沿管子方向开裂,长达数米,几乎贯穿整根管子;裂口都较为平直,裂纹宽度约为2 mm;裂口部位裸露出来的碳钢管受到不同程度的腐蚀,产生红锈。

对各发电厂的机组参数以及包塑管开裂的情况进行汇总,列于表1。统计数据显示:包塑管发生开裂时机组的运行时间均较短,尤其是WZ-7机组才刚刚投运。包塑管发生开裂的数量较多,除了WZ-7,其他机组开裂的数量均大于90根,开裂率为2%~7%。

图1 各发电厂包塑管开裂照片

表1 各电厂包塑管开裂情况汇总

2 分析与测试

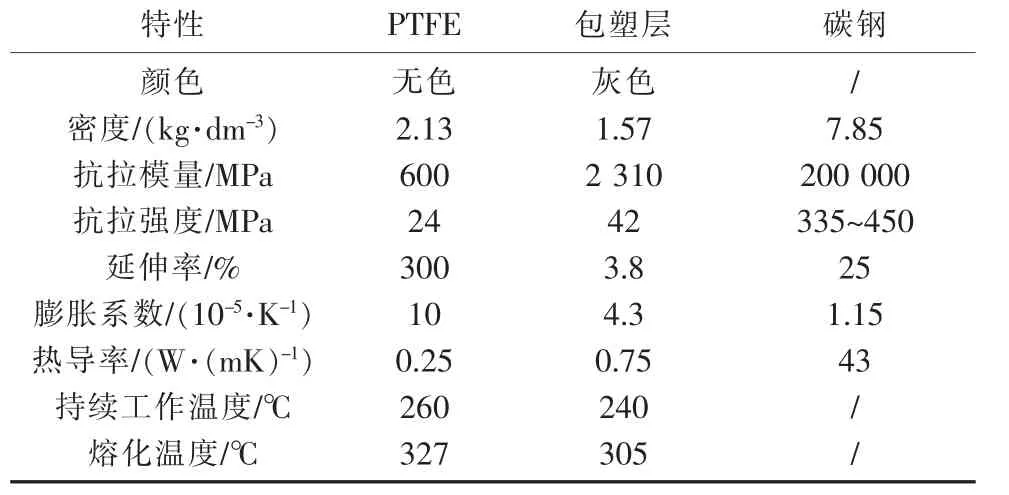

表2 包塑管性能参数

根据表2,质量合格的包塑管,其包塑层的抗拉强度应不小于42 MPa,延伸率应不小于3.8%。此外,应注意到:包塑层的热膨胀系数为4.3×10-5K,低于PTFE的热膨胀系数(1×10-4K),但大于碳钢母材的热膨胀系数(1.15×10-5K)。

为了分析上述发电厂包塑管发生开裂的原因,主要开展了4个方面的工作:

(1)包塑层断口及成分分析。

(2)包塑层的力学性能测试。

(3)包塑层内应力计算。

(4)模拟冷热交变试验。

2.1 包塑层断口及成分分析

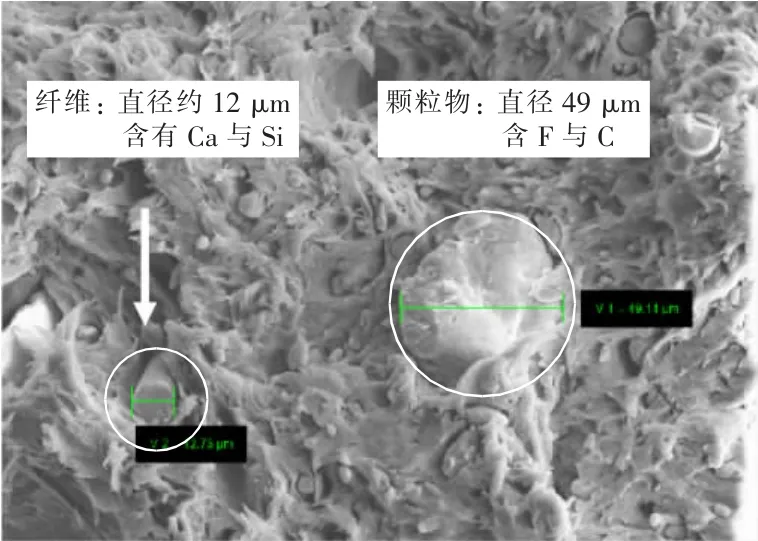

从开裂的包塑管上取样,采用ZEISS SIGMA扫描电子显微镜观察包塑层断面的微观形貌(见图2),并采用QUANTAX 400能谱仪对包塑层的成分进行分析。

图2 包塑层断口扫描电镜照片

由图2可以看到包塑层断口粗糙,没有明显的韧窝,呈现脆性断裂形貌。此外,在包塑层内还发现有较多的颗粒物以及柱状纤维。

对断口进行能谱面扫描,发现颗粒物含F与C元素,柱状纤维含有Si与Ca元素。

理化测试结果显示:包塑层为脆性断裂;包塑层中含有人工添加的纤维等填料[2],其主要目的是为了调和氟塑料与碳钢在膨胀系数上的巨大差异。

2.2 包塑层力学性能测试

材料的断裂通常是由于外加载荷或内应力超过其力学性能极限所导致。为了解包塑层的力学性能,分别在断裂的包塑管以及未服役的包塑管上取样,测试包塑层抗拉强度、延伸率等力学性能。试验采用的测试标准为ISO 527《塑料拉伸性能的测定》,万能试验机型号为UTM2102,拉伸速率为5 mm/min。

表3是相应的拉伸数据。测试结果显示,发生开裂的包塑层纵向抗拉强度最低为38.5 MPa,环向抗拉强度最低为24.9 MPa,均不满足42 MPa的标准要求。而纵向延伸率最低值为1.18%,环向延伸率最低值仅为0.08%,均不满足3.8%的标准要求。包塑层力学性能偏低,尤其是环向延伸率明显偏低,意味着包塑层抵抗环向变形能力较弱,这也能够解释包塑管开裂方向均为纵向这一现象。

表3 WZ-7机组开裂包塑管的包塑层拉伸试验数据

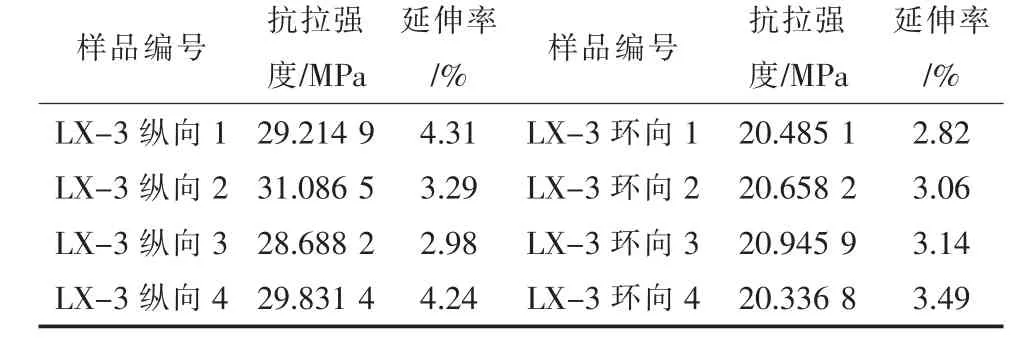

表4是相应的拉伸数据。测试结果显示,LX-3机组未经服役的包塑管的纵向抗拉强度最低为28.7 MPa,环向抗拉强度最低为20.3 MPa,均不满足42 MPa的标准要求。而纵向延伸率最低值为2.98%,环向延伸率最低值为2.82%,均不满足3.8%的标准要求。与发生开裂的包塑层情况类似,新包塑管的环向抗拉强度也明显低于纵向抗拉强度,其纵向及环向延伸率仅约3%。

表4 LX-3机组新包塑管的包塑层拉伸试验数据

结合包塑层成分分析结果可以推断,在包塑层中人工添加纤维等填料后,包塑层的热膨胀系数降低,更接近碳钢的热膨胀系数,但也导致包塑层的延伸率显著降低(从纯氟塑料的300%降低至不足3%)。

需要说明的是,制造厂提供的抗拉强度、延伸率等力学性能数据,是将氟塑料颗粒(原材料)熔融制成标准样品后测试得到。而此处力学性能数据是直接取成品管样制作成标准试样后测试得到。可以认为,此处提供的力学性能数据更能反映包塑管的实际力学性能以及加工制造过程引起的各项材料异性。

2.3 包塑层内应力计算

由于包塑管采用热挤出工艺,包塑层从熔融状态冷却成型后发生收缩,内部会产生一个固有的环向收缩应力(由于纵向可自由收缩,因此纵向收缩应力可以忽略)。这种加工应力有利的一方面,是能够让包塑层紧贴钢管,从而降低热阻。但其不利的一方面,就是当包塑管工作温度变化时(如快速冷却过程),这种加工与热应力叠加,将会在包塑层内产生很高的内应力。

由于直接测量加工应力较为困难,在此采用了间接测量的方法。具体方法是采用薄而锋利的刀片将新管包塑层纵向划开,释放其内部的加工应力,此时包塑层会产生收缩形变。测量其收缩形变率,然后根据应力、应变与弹性模量之间的关系(见式1),即可计算出加工应力。

式中:σ为应力;ε为形变率;E为弹性模量。

图3 运行工况下包塑层热应力分布

经过多次试验,测得包塑层切开后的平均收缩量为0.5 mm,相对应的形变率为6.5×10-3,已知包塑层的弹性模量E=2 310 MPa。根据上述数据计算得出,包塑层的加工应力约为15 MPa。

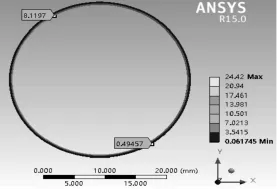

采用有限元分析软件ANSYS对不同工作温度下,包塑层热胀冷缩所形成的热应力进行计算。

图3给出了运行工况下(管外烟气温度50℃,管内水温100℃)包塑层的热应力分布。可以看到,包塑层内侧受热发生膨胀,最大的膨胀应力约为8.1 MPa,包塑层外侧的膨胀应力很小,仅为0.49 MPa。膨胀应力与原有的加工应力部分抵消,使得包塑层总应力水平下降,发生开裂的风险下降。

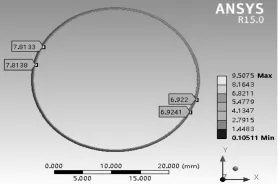

图4给出了较为极端的冷却过程(管外烟气温度降至0℃,管内水温仍为100℃)包塑层的热应力分布。此时,包塑层内侧发生膨胀,最大膨胀应力为7.8 MPa,而外侧发生收缩,最大收缩应力为6.9 MPa。外层的收缩应力与原有的加工应力相加,可达21.9 MPa,可能会超过材料的抗拉强度极限,发生开裂的风险较高。

图4 冷却过程中包塑层热应力分布

上述内应力计算结果显示,包塑层加工完成后固有的环向收缩应力约为15 MPa。正常运行工况下包塑层发生膨胀,总的内应力降低,发生开裂的可能性较小。但在冷却过程中,包塑层外侧收缩,总的内应力增加,包塑层发生开裂的风险增加。

2.4 模拟冷热交变试验

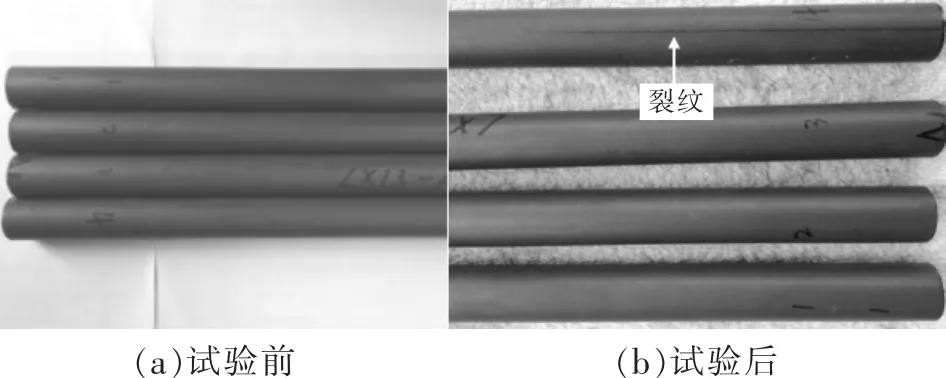

包塑管在服役条件时,将不可避免地经历冷热交变过程。为了研究冷热交变对包塑管的影响,采用烘箱加热、冰箱或干冰冷却的方法,对LX-3机组未经服役的包塑管进行模拟冷热交变试验。

本试验有2组样品,第一组样品的试验温度是6℃~100℃,冷热交变过程是先放入100℃的烘箱,恒温8 h,取出后立即放入6℃冰箱,恒温8 h,重复上述过程,总试验时间为64 h。

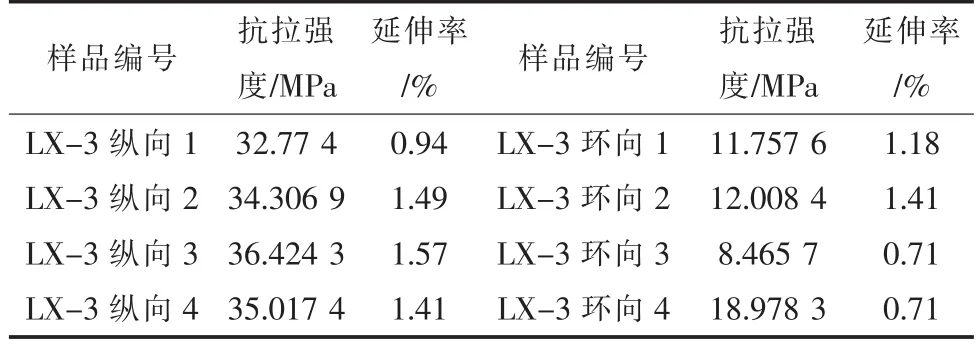

第一组样品经过64 h,6℃~100℃的冷热交变试验后外观完整,未发现开裂。对冷热交变后的包塑层取样做力学性能测试,得到表5所示的力学性能数据。对照表4的数据,发现包塑层的环向抗拉强度从试验前的20 MPa降低至8~12 MPa,而延伸率从3%降低到1%左右。冷热交变后包塑层力学性能下降的趋势与文献[3]一致。

第二组样品的试验温度是-20℃~150℃,冷热交变过程是先放入150℃的烘箱,恒温30 min,取出后立即放入-20℃的干冰-水混合液中,恒温30 min,重复上述过程3次后,发现4个样品中有1个样品发生纵向开裂(见图5),试验停止。

表5 冷热交变试验后包塑层拉伸试验数据

图5 冷热交变-20℃~150℃试验前后照片

试验结果显示,温度振幅6℃~100℃的冷热交变在短时间内不会导致包塑管开裂,但会造成包塑层力学性能下降。温度振幅-20℃~150℃的冷热交变可导致包塑管在短时间内发生开裂。

3 结论

(1)包塑管在氟塑料中添加了填料,降低了氟塑料与碳钢之间的膨胀系数差异,但同时也导致包塑层的延伸率显著降低,抵抗形变的能力劣化。

(2)包塑管采用热挤出工艺,成品管固有的环向收缩应力较大,当换热器快速冷却时,包塑层会产生收缩热应力,若两者叠加产生的内应力超过材料的抗拉强度极限时,将导致包塑层发生开裂。

(3)冷热交变会导致包塑层的力学性能降低,若温度振幅过大还会直接导致包塑层开裂。

4 建议

针对包塑管开裂的问题,提出以下应对措施:

(1)建议制造厂加强质量控制,对塑料配方及加工工艺进行改进,提高包塑层延伸率,实现膨胀系数与力学性能的优化匹配,提高包塑管在温度变化条件下的稳定性。

(2)建议发电厂在包塑管换热器的运行过程中加强监督,停炉冷却时应严格控制烟气侧的冷却速度,在寒冷天气时应确保包塑管的管壁温度不低于0℃。

[1]顾咸志.湿法烟气脱硫装置烟气换热器的腐蚀及预防[J].中国电力,2006,39(2)∶86-91.

[2]顾英花,何春霞,张还.填料改性PTFE复合材料的性能[J].塑料,2013,42(3)∶26-28.

[3]张营营,张其林,宋晓光.PTFE膜材力学性能及抗力不定性分析[J].建筑材料学报,2014,17(4)∶726-733.

(本文编辑:陆 莹)

Analysis and Research on Plastic Coated Pipe Cracking of the Gas Heat Exchanger

BAO Ting1,XU Haohao1,LI Wenhua2,WANG Laibang2

(1.Zhejiang Energy Group R&D Co.,Ltd.,Hangzhou 310003,China;2.Zhejiang Zheneng Wenzhou Power Generation Co.,Ltd.,Wenzhou Zhejiang 325602,China)

The first batch of ultra-low emission coal fired power plants which is equipped with a new type carbon steel-fluorine plastic composite pipe is faced with the problem of cracking in plastic coating after a short period of operation.In this paper,reasons of cracking in plastic were analyzed and studied by physical and chemical test,stress calculation and simulation of hot and cold alternating test.The results show that the plastic coating is added with the filler,which leads to the low elongation rate and the ability to resist deformation.When the heat exchange tube is cooled rapidly,the superposition of shrinkage stress and the inherent stress may exceed the tensile strength limit of the material,leading to cracking.The paper proposes countermeasures against plastic coated pipe cracking for manufacturers and power plants.

plastic coated pipe;ultra-low emission;heat exchanger;crack;stress

TK233.3

B

1007-1881(2016)12-0026-04

2016-10-18

鲍 听(1983),男,工程师,从事电站设备失效分析、新材料研究工作。