某水电站筒形阀接力器机械反馈滚珠丝杆断裂失效分析

2016-03-27彭以超王贤明干建丽赵炜炜

彭以超,王贤明,干建丽,赵炜炜

(1.浙江浙能技术研究院有限公司,杭州 310003;2.浙能北海水力发电有限公司,浙江 丽水 323900)

某水电站筒形阀接力器机械反馈滚珠丝杆断裂失效分析

彭以超1,王贤明1,干建丽2,赵炜炜1

(1.浙江浙能技术研究院有限公司,杭州 310003;2.浙能北海水力发电有限公司,浙江 丽水 323900)

以断裂的筒形阀接力器滚珠丝杆为研究对象,对丝杆断裂部位进行了包括化学成分、表面渗碳情况、不同部位的金相组织、断口裂纹源及扩展路径、力学性能、接力器运行状态等一系列分析,进而综合讨论滚珠丝杆的失效机理。发现造成滚珠丝杆发生弯曲断裂的直接原因是接力器下腔的压缩空气未排除干净,压缩空气的瞬间爆破造成瞬间反馈丝杆轴向窜动量增大,端部主、从动齿轮耦合咬死,使得丝杆瞬间无法旋转,在轴向的压力和扭矩下丝杆发生弯曲和断裂。另外,滚珠丝杆通过渗碳来增加表层硬度,表层硬度最高可达743 HV,组织为针状马氏体,表层高硬度造成丝杆脆性较大,脆性表层容易萌生裂纹并迅速扩展发生断裂。

筒形阀;接力器;滚珠丝杆;断裂;失效分析

0 引言

筒形阀是水电站水轮机的进水阀门,关闭时布置在固定导叶与活动导叶之间,具有结构紧凑、操作灵活、水力损失小、密封性好等特点[1,2]。2015年11月,某水电站筒形阀接力器机械反馈滚珠丝杆发生弯曲、断裂。工作人员用调试模式将筒形阀由全开切换到全关位置过程中并未发现异常信号,然后在重新开启筒形阀过程中,当筒形阀开到35 mm时,筒形阀报失步、卡阻信号,检查发现接力器扇形耦合齿轮咬死不能转动,内部滚珠丝杆已弯曲、断裂,下部接力器丝杆连接螺母也已断裂。首先对丝杆断裂部位的断口进行了一系列宏观及微观分析,包括化学成分分析、表面渗碳情况、不同部位的金相组织、断口裂纹源及扩展路径等,其次对不同部位进行了一系列力学性能试验,最后结合接力器运行状态来综合讨论滚珠丝杆的失效机理,旨在降低该类丝杆在以后运行服役过程中发生再次断裂的几率。

1 理化检验

1.1 筒形阀结构分析

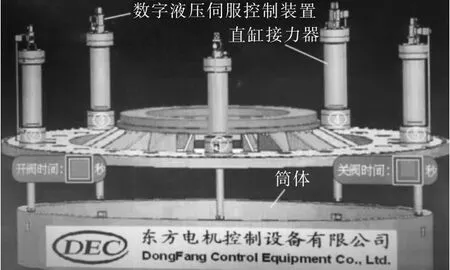

筒形阀通过数字缸-筒形阀电液同步控制系统控制直缸接力器的同步运动,从而实现平稳开启和关闭[1],如图1。接力器内有机械反馈滚珠丝杆,该丝杆是整个接力器的核心部件,其通过传动销,上与数字液压阀相连,下与接力器提升杆相连,整个结构连成一个整体;丝杆使得活塞上螺帽的直线位移转换为丝杆的旋转位移,并同时对筒形阀接力器的位置进行实时反馈,自动完成接力器的数字量化操作,最终实现5个接力器的同步,使得筒形阀不会发生偏斜[2-4]。此丝杆的加工精度要求非常高,螺帽与丝杆的轴向间隙只有0.01~0.04 mm。

图1 筒形阀三维结构示意图

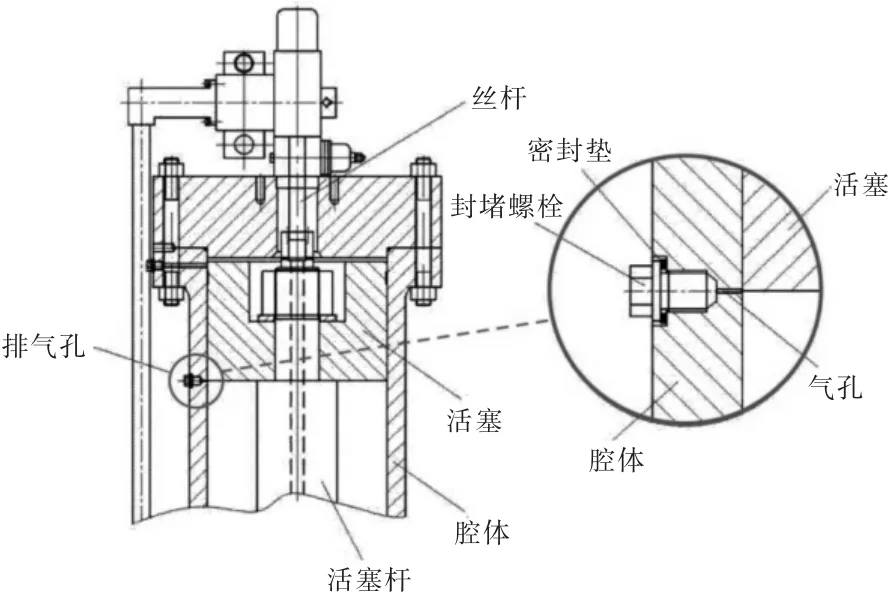

筒形阀正常开启时间低于90 s,正常关闭时间低于70 s,使用5个接力器来进行同步开启和关闭。接力器数字缸型号为SZG-280/125-1128,其结构如图2所示,接力器缸内径为280 mm,接力器活塞杆直径为125 mm,接力器工作行程1 128 mm,工作油压6.3 MPa。

1.2 宏观形貌分析

筒形阀接力器滚珠丝杆原长约1 500 mm,发生失效断裂后变成两部分,断口距离丝杆下端面约855 mm(如图3)。断裂丝杆的两部分均发生了不同程度的弯曲,长段丝杆轴线最高偏心约7 mm(图3a),短段丝杆的光杆处偏斜约5.5°角(图3b)。由图2,4可知,由于光杆受到周围限制不能发生偏斜,光杆处的折弯主要也是由丝杆发生弯曲引起,可判断活塞在上行过程中与丝杆处发生锁死导致丝杆无法转动,巨大的压力及扭矩导致丝杆发生弯曲并断裂。

图2 筒形阀接力器(SZG-280/125-1128型数字量化缸)结构

图3 筒形阀接力器滚珠丝杆断裂宏观形貌

图4 丝杆折弯处

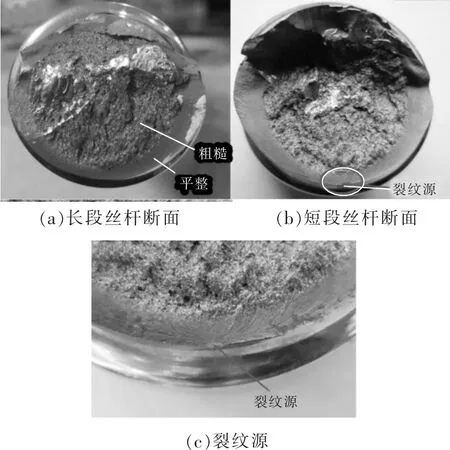

对丝杆断口(图5a,5b)分析发现,整个断口基本为新鲜断口,判断丝杆失效可能由于瞬间断裂引起。断面分为2个典型的区域:中心直径约20 mm的圆形粗糙断口和外围宽约3 mm的环形平整断口。一般来说脆性越大,断面越平整,由此推测为防止丝杆与滚珠作用发生局部变形而进行了丝杆表层硬化。断口上“人”字纹明显(图5c),说明开裂速度较快[5],裂纹起源于图5c中外圆上箭头指示的位置。

图5 筒形阀接力器滚珠丝杆断面

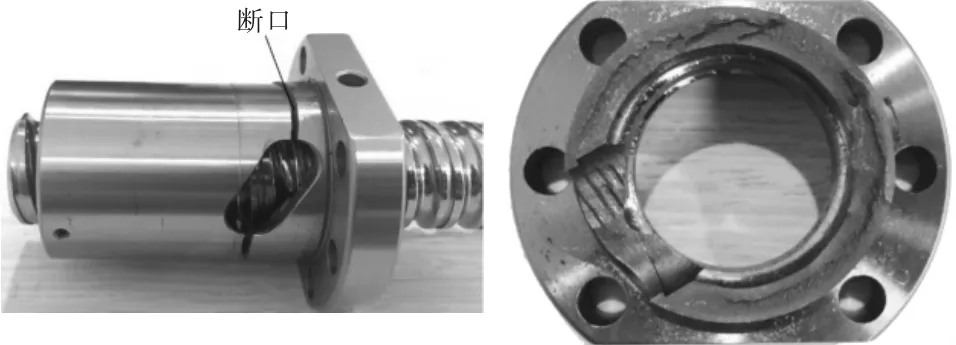

与丝杆连接的螺母也发生断裂(图6)。该螺母通过法兰固定在活塞上,内含有滚珠与丝杆相连。活塞上下移动过程中带动滚珠沿着丝杆表面螺旋滑轨运动,带动丝杆发生旋转,使接力器活塞的直线位移转化为丝杆的旋转位移。当丝杆受到压应力和扭矩发生弯曲断裂时,传递该压应力和扭矩的螺母也承受巨大的应力从而发生断裂。也有可能由于丝杆断裂后手动方式提升筒阀时,下段丝杆碰到上段丝杆法兰处造成的冲击引起螺母发生断裂。

图6 筒形阀接力器螺母断裂

1.3 显微组织及性能分析

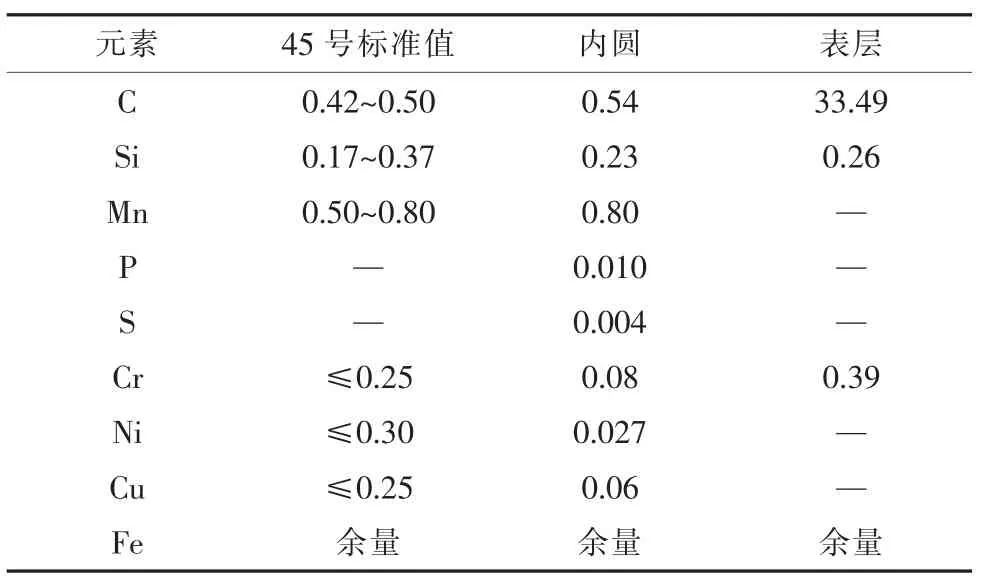

反馈丝杆材质为锻钢45,对其内部进行化学成分分析的结果(表1-内圆)与资料较为相近。

对丝杆横截面外环及内圆分别进行金相组织分析,如图7所示,外环金相基本为针状马氏体,内圆金相组织为珠光体+铁素体,可知外环金相组织碳含量比较高(板条马氏体低碳,针状马氏体高碳)。对该部位进行微区能谱分析也发现表层具有较高的碳含量(如表1所示),说明丝杆在加工过程中表层进行过渗碳处理[6]。

表1 丝杆表层及内圆部位的化学成分wt.%

图7 丝杆横截面不同部位金相组织

图8 为丝杆横截面显微硬度随距表面距离的变化曲线,由图可见,丝杆表层显微硬度高达743 HV,随着与表面距离增大至3~4 mm时,丝杆硬度迅速下降,心部显微硬度为216 HV左右。将丝杆心部制成尺寸为5 mm×10 mm×55 mm的冲击试样进行冲击试验,所得的冲击吸收功AKV2(20℃)分别为12,12,10J。丝杆通过表层渗碳来提高表面硬度和耐磨性(高碳马氏体),而心部保持相对良好的塑性及韧性。

图8 丝杆横截面显微硬度随距表面距离的变化曲线

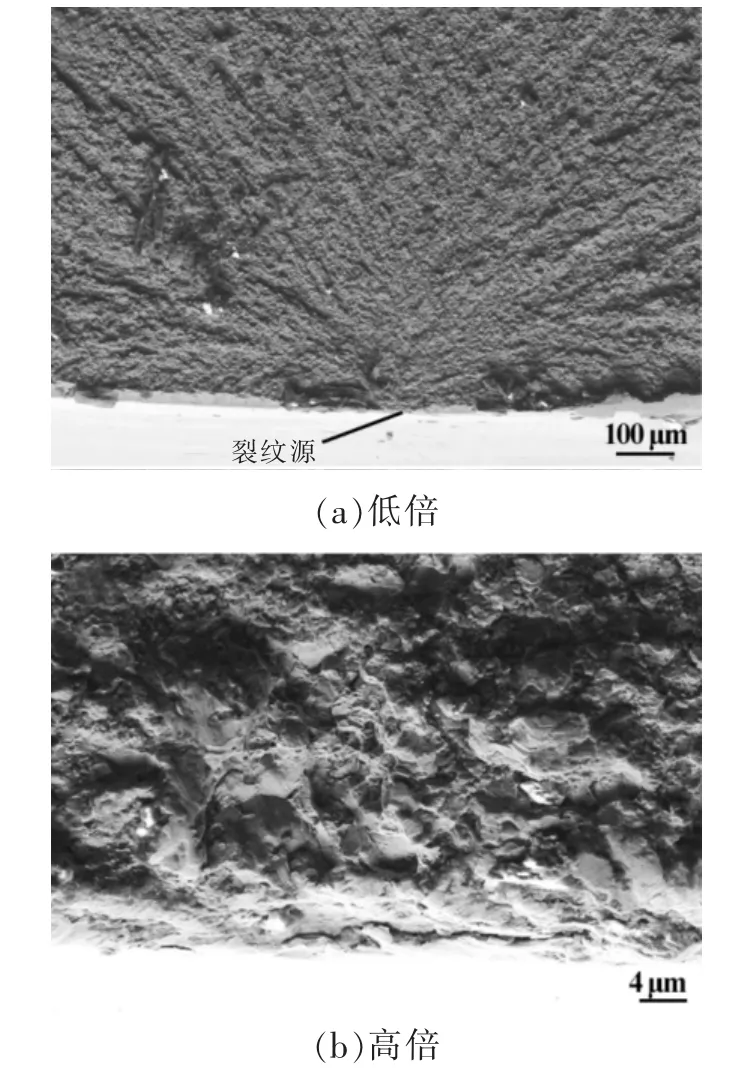

对丝杆断面裂纹源附近进行显微组织分析如图9(a)所示,裂纹源附近有明显的放射线。放大显示后发现该处断口主要为解理与沿晶混合断口,无撕裂岭形貌,呈明显脆性,如图9(b)。脆性表层容易引起裂纹形核,当丝杆受力时,脆性表层过早地产生裂纹,并迅速扩展至里面的延性材料中,从而导致延性材料断裂[7]。

图9 裂纹源及附近的断口形貌

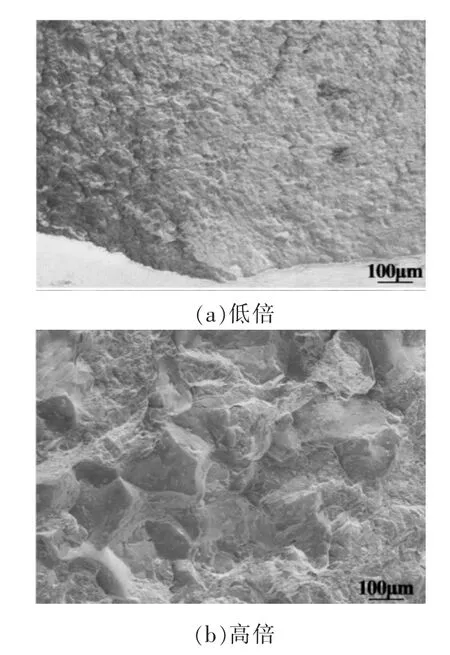

远离裂纹源的外环断口形貌为解理与沿晶混合断口如图10(a),杆内部的断口形貌为解理断口(亦有少量韧窝断口),解理扇较大如图10(b)。

图10 断口显微形貌

对螺母显微断口进行分析如图11所示,其显微形貌主要为沿晶与韧窝混合断口,亦呈现较明显的脆性。

图11 螺母断口形貌

2 分析与讨论

2.1 理化分析与讨论

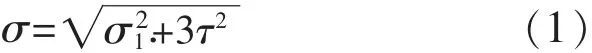

丝杆在旋转过程中受到轴向应力σl和扭应力τ的作用[8],如图12所示。根据第四强度理论可以计算出危险截面的复合应力为[9]:

当σ≤[σ]时滚珠丝杆安全,当σ≥[σ]时丝杆会断裂。其中[σ]=σs为许用应力,σs为屈服极限强度。结合式(1)与上文对机械反馈滚珠丝杆宏观、微观的分析,推断反馈丝杆是在瞬间轴向压力和巨大扭矩的共同作用下发生弯曲和断裂。

图12 滚珠丝杆受力分析

丝杆在正常使用时为非承力部件,在工艺性能方面(保证精确传导转化位移信息)要求很高,对于机械性能的要求主要是保证具有较高的表层硬度和光洁度,从而减小表面摩擦及局部变形。试验证实丝杆表层硬度高达743 HV,较好地符合工艺性能的要求,而对其他方面力学性能要求不高。结合裂纹源附近的“人”字纹及断口形貌分析,丝杆表层硬度也存在偏高的可能性;冲击试验表明丝杆心部的抗冲击性能也不高。

2.2 滚珠丝杆断裂原因分析

东方电气集团此类筒形阀控制系统曾在某电厂出现过丝杆断裂现象,其断裂原因主要是压缩空气未能有效排尽。针对此类缺陷,东方电气集团对该筒形阀接力器腔体结构进行了局部改进[10]。本机组曾在检修过程中也对筒形阀接力器进行了改进,在接力器腔体侧壁上增设排气机构(图13)来预防传统接力器在新机组安装调试过程或者检修后的调试过程中丝杆可能发生断裂的问题。此次丝杆断裂是在接力器排气孔改造完成后发生,其原因是设备安装完成后存在接力器排气未完全排净或排气后接力器下腔又重新渗入空气等情况。

据现场了解,筒阀接力器确实存在空气偶尔未排干净情况。充油排气过程中,若未将下腔空气排除干净,当开启腔室进行充油时,压力油由接力器缸底部往上升,原空腔中存在的空气将会上升至活塞底部,随着开启进行,空气逐渐被压缩而形成高压的压缩空气,在接力器由开启工况转为关闭工况时,被压缩的空气将会瞬间爆破,产生的冲击波压力推动活塞迅速朝上运动。在接力器活塞移动时,由于接力器滑动部件配合间隙及负载的不均匀性,压缩空气的存在会导致接力器活塞运动不连续,出现顿挫现象,造成滚珠丝杆螺母瞬间锁死。作用在活塞下端面瞬间产生的轴向力如式(2)所示。

图13 筒形阀接力器腔体排气机构

式中:P假定为6.3 MPa;Do=280 mm;Di=125 mm。

该轴向推力通过滚珠丝杆螺母传递到丝杆上,进而传递到推力轴承上,造成反馈丝杆轴向窜动量增大,并大于主、从动齿轮的配合间隙,造成齿轮的耦合咬死。咬死的耦合齿轮限制了丝杆的旋转,数字电机接收到行进脉冲信号而将旋转扭矩通过传动销传递给丝杆。丝杆在上下力矩的同时作用下产生超过本身强度极限的扭矩,进而断裂。

3 结语

筒形阀接力器反馈丝杆通过渗碳来增加表层硬度,表层硬度最高可达743 HV,组织为针状马氏体,而心部硬度仅有216 HV左右,组织为珠光体+铁素体。表层高硬度造成丝杆脆性较大,脆性表层容易萌生裂纹并迅速扩展发生断裂。造成丝杆弯曲断裂的直接原因是:接力器下腔的压缩空气未排除干净,压缩空气的瞬间爆破造成反馈丝杆轴向窜动量瞬间增大,端部主、从动齿轮耦合咬死,使得丝杆瞬间无法旋转,在轴向的压力和扭矩下丝杆发生弯曲和断裂。

为了防止断裂事故的再次发生,提出以下建议:适当增加排气孔数量,并确认排气孔实际排气效果良好;当活塞行至最大开启行程位置时再进行排气操作;排气过程中待空气完全排尽才将封堵螺栓拧回去,防止腔体内又重新渗入空气。

[1]吴旭明,陈荣洲.筒形阀在滩坑水电站中的应用[J].中国水能及电气化,2010(1)∶55-58.

[2]梁玉福.水轮机筒形阀[J].红水河,2003,22(2)∶54-57.

[3]沈芳,张承俊,苏纪成,等.数字缸在溪洛渡电站筒形阀控制系统中的应用[J].水电站机电技术,2014,37(5)∶45-47.

[4]甘楠,时天富.数字缸在水轮机筒形阀电液同步控制系统中的应用[J].水力发电,2011,37(8)∶59-61.

[5]钟培道.断裂失效分析[J].理化检验-物理分册,2005,41(7)∶375-378.

[6]孙胜伟,宋亚虎,刘铁山,等.20CrMnMo钢渗碳齿轮磨削裂纹成因分析[J].理化检验-物理分册,2016,52(2)∶117-120.

[7]刘永飞,王平怀,党恩,等.20CrNiMo钢零件渗碳表层淬火开裂原因分析[J].理化检验-物理分册,2014,50(3)∶229-231.

[8]徐令令.高过载工况下滚珠丝杠副的失效分析与性能试验研究[D].南京:南京理工大学,2014.

[9]柳胜.精密滚珠丝杠副强过载下承载与破坏机理研究[D].南京:南京理工大学,2011.

[10]东方电气集团东方电机有限公司.一种筒形阀接力器腔体结构及筒形阀接力器:CN,204573285 U[P].2015-08 -19.

(本文编辑:张 彩)

Analysis on Fracture of Servomotor Ball Screw of a Cylindrical Valve in a Hydropower Station

PENG Yichao1,WANG Xianming1,GAN Jianli2,ZHAO Weiwei1

(1.Zhejiang Energy Group R&D Co.,Ltd.,Hangzhou 310003,China;2.Zhejiang Energy Beihai Hydropower Co.,Ltd.,Lishui Zhejiang 323900,China)

By research on the fractured servomotor ball screw of a cylindrical valve,the paper analyzes the fracture in terms of chemical composition,case carburization,and metallographic structures,crack initiation,propagation path,mechanical property of different parts and servomotor operation performance;furthermore,it discusses failure mechanism of the ball screw.The final result shows that the fracture was caused by the left compressed air in the lower servomotor cavity.The instantaneous blast of compressed air caused sudden axial displacement increase of the screw and final locking of the driving and driven wheels on the screw end,so the screw bended and broke finally due to torque and axial pressure.What's more,the ball screw is carburized to increase the surface hardness,which is up to 743 HV and the structure is needle-shaped martensite. The great surface harness results in screw brittleness,and the brittle surface may easily crack and fracture with its propagation.

cylindrical valve;servomotor;ball screw;fracture;failure analysis

TK730.4+3

B

1007-1881(2016)12-0030-06

2016-10-17

彭以超(1989),男,助理工程师,主要从事电站金属材料的服役状态评估及高温部件失效分析工作。