月球着陆器太阳翼基板强度试验研究

2016-03-16刘少锋商红军杨巧龙任守志梁东平

刘少锋 商红军 杨巧龙 任守志 梁东平

(北京空间飞行器总体设计部,北京 100094)

月球着陆器太阳翼基板强度试验研究

刘少锋 商红军 杨巧龙 任守志 梁东平

(北京空间飞行器总体设计部,北京 100094)

月球着陆器在月面进行高温工况着陆时,已展开的太阳翼须承受着陆冲击载荷,若基板损坏,则电能供给将减少或丧失,影响探测任务的顺利进行。为了对高温着陆工况下太阳翼基板的强度进行验证,文章提出将着陆冲击载荷转换为静态载荷,用高温静力试验对基板强度进行等效验证的方案。该方案基于着陆冲击力学分析结果和着陆过程温度预示结果,在高温下将冲击载荷等效为静态载荷施加在基板试验件上,完成强度验证。利用月球着陆器太阳翼基板对方案进行验证,结果表明:该方案可以获得在给定温度下基板能够承受的最大载荷,以及在给定载荷下基板能够承受的最高温度,因此方案合理可行,可用于太阳翼基板的强度验证。

月球着陆器;高温着陆工况;太阳翼基板;着陆冲击;强度验证

1 引言

太阳翼是空间探测器一次电源的重要组成部分[1],在探测器全生命周期内为各设备提供电能。一般情况,太阳翼仅要承受发射段载荷,入轨后展开锁定。但是,探测器在目标天体表面进行着陆时,已展开的太阳翼还要承受着陆过程中的冲击载荷。这个过程有可能发生在高温工况下,如某月球着陆器太阳翼要承受在月面105 ℃高温工况下的着陆冲击载荷。目前,探测器太阳翼一般采用刚性太阳翼,太阳翼基板为碳纤维复合材料网格面板和铝蜂窝芯子的夹层结构[2],强度性能受温度影响很大[3-4],是高温着陆冲击过程中最薄弱的组件,如果在着陆时损坏,将导致探测器电能供给部分或全部丧失。因此,进行高温着陆工况下太阳翼基板强度验证研究,确保基板强度裕度满足要求,具有十分重要的意义。

国内外针对复合材料及其组分的力学性能开展了大量研究[5-10],包括材料的强度、模量、断裂韧性及疲劳性能等,但是关于太阳翼高温着陆冲击试验以及基板高温静力试验的研究较少。此外,针对复合材料及其组分的研究数据较分散,而且都是基于基体材料或者单层纤维铺层试验件进行的,由于纤维种类、缠绕工艺、基体材料等差异对复合材料力学性能影响很大[11],因此不能直接用于太阳翼基板高温下的强度校核。为此,本文提出将着陆冲击载荷转换为静态载荷,采用高温静力试验对高温着陆工况太阳翼基板强度进行等效验证的方案,可以直接对着陆工况下基板的强度进行验证,从而确保基板不会在探测器着陆时发生损坏,为探测任务顺利进行提供电源保障。

本文首先对试验验证方案进行介绍;然后根据着陆冲击力学分析结果、温度预示结果,并结合现有试验设备对太阳翼试验件选取进行分析,确定试验件固定方式、边界条件和载荷施加方案,制定试验流程;最后完成试验验证,并对试验结果进行分析。该方案适用于目前常用的刚性太阳翼基板,可为具有类似工况的太阳翼设计提供参考。

2 基板强度验证方案

常温工况下,太阳翼基板的强度可以通过着陆冲击力学分析进行校核,并通过含太阳翼的着陆器常温着陆冲击试验进行验证。高温工况则不同,目前国内对于复合材料在温度场中的着陆冲击分析方法尚不成熟;此外,若进行太阳翼高温工况着陆冲击试验,试验系统将十分复杂,国内尚不具备试验条件,无法直接通过高温着陆冲击试验对基板的强度进行验证。

常温工况下着陆冲击力学分析技术成熟,可以得到着陆过程中基板要承受的载荷(力和弯矩),在高温下将该载荷施加到基板上,把冲击载荷转换为静态载荷,从而将高温着陆冲击试验转换为高温静力试验对基板强度进行验证。由于整块基板的尺寸较大,受到试验设备限制,不能将基板整体做为试验件。基板结构具有特殊性,网格面板的不同区域碳纤维铺层不同,而且在着陆过程中不同区域受到的载荷、温度也不同,因此可以结合着陆冲击力学分析结果和着陆过程温度预示结果选取基板上强度裕度最低、温度最高的区域进行验证,若所选区域在高温着陆时强度满足要求,则整块基板强度就满足要求。基于此,本文提出采用高温静力试验代替高温着陆冲击试验对基板强度进行等效验证的方案(见图1),试验在高温试验箱中的加载设备上进行。

图1 验证方案流程Fig.1 Flow chart of verification scheme

具体验证方案为:①进行太阳翼常温着陆冲击力学分析,根据分析结果选取着陆过程中基板强度裕度最低的区域,结合着陆过程预示温度、高温试验箱尺寸,确定局部试验件的大小,并提取局部试验件受到的载荷;②建立局部试验件的力学分析模型,设置边界条件,施加按照常温着陆冲击力学分析结果提取出的载荷(力和弯矩),将试验件力学分析结果的弯矩云图与整翼着陆冲击力学分析结果的弯矩云图进行比较,若不一致,则要修改局部试验件的边界条件,进行迭代分析;③由于加载设备只能单向加载,因此要结合加载设备的具体情况,借助加载工装对局部试验件的加载载荷进行转换,使单向加载力对试验件的作用效果与着陆冲击力学分析中提取出的载荷作用效果相同;④进行试验件和工装加工,完成试验系统调试和试验验证,并对试验结果进行分析。

3 验证方案实施及结果分析

3.1 月球着陆器太阳翼简介

月球着陆器太阳翼包括电池电路部分和机械部分,机械部分主要由基板、铰链、驱动组件、压紧释放机构等组成,在月面着陆时太阳翼处于展开状态,展开状态构型见图2。

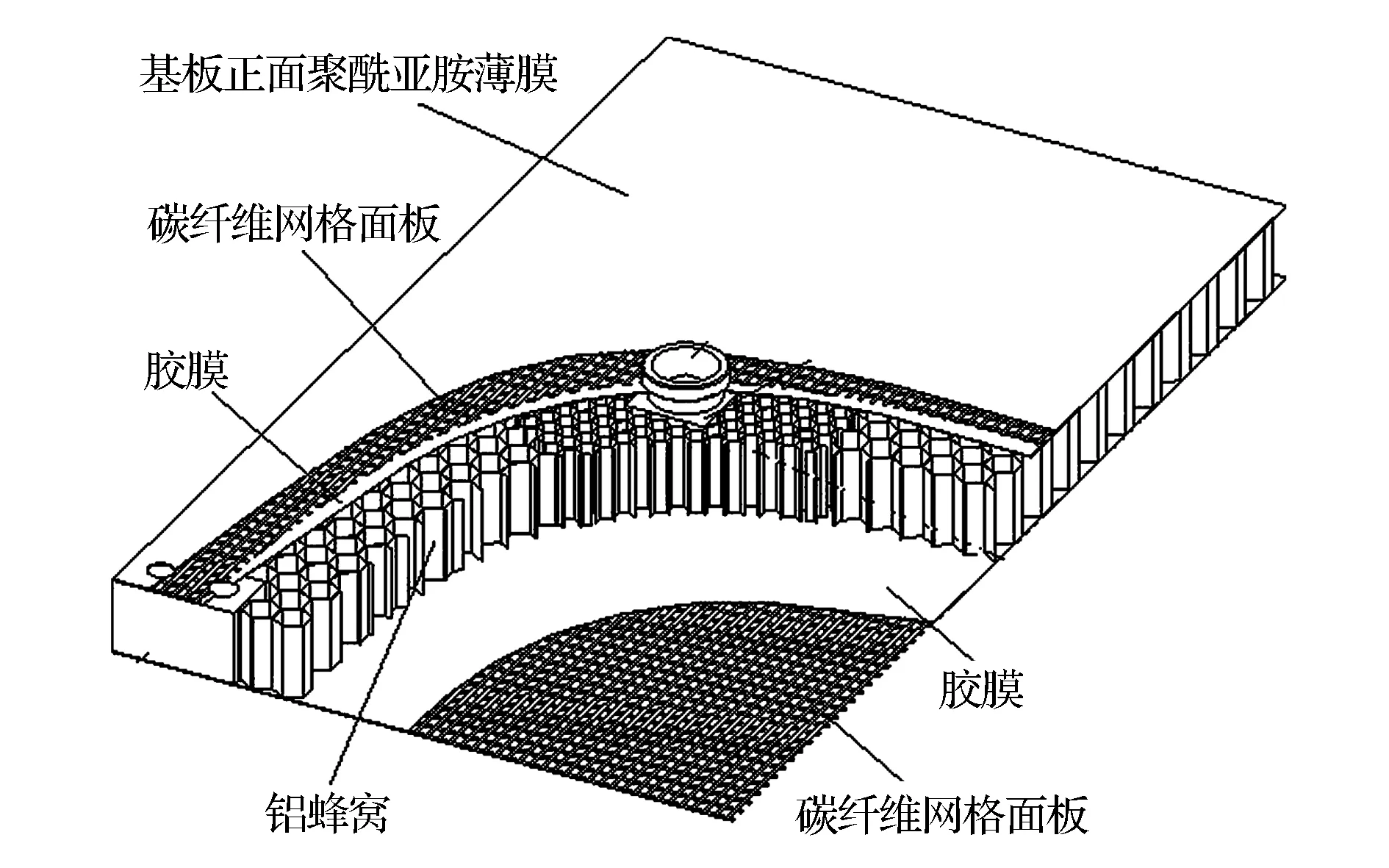

太阳翼基板为典型的刚性基板,采用碳纤维复合材料网格面板和铝蜂窝芯子的夹层结构。面板为碳纤维/环氧树脂复合材料,铝蜂窝和碳纤维网格面板之间通过胶膜连接,基板组成见图3。

图2 太阳翼展开状态构型Fig.2 Deployed configuration of solar wing

图3 太阳翼基板组成Fig.3 Composition of solar wing substrate

3.2 试验件选取

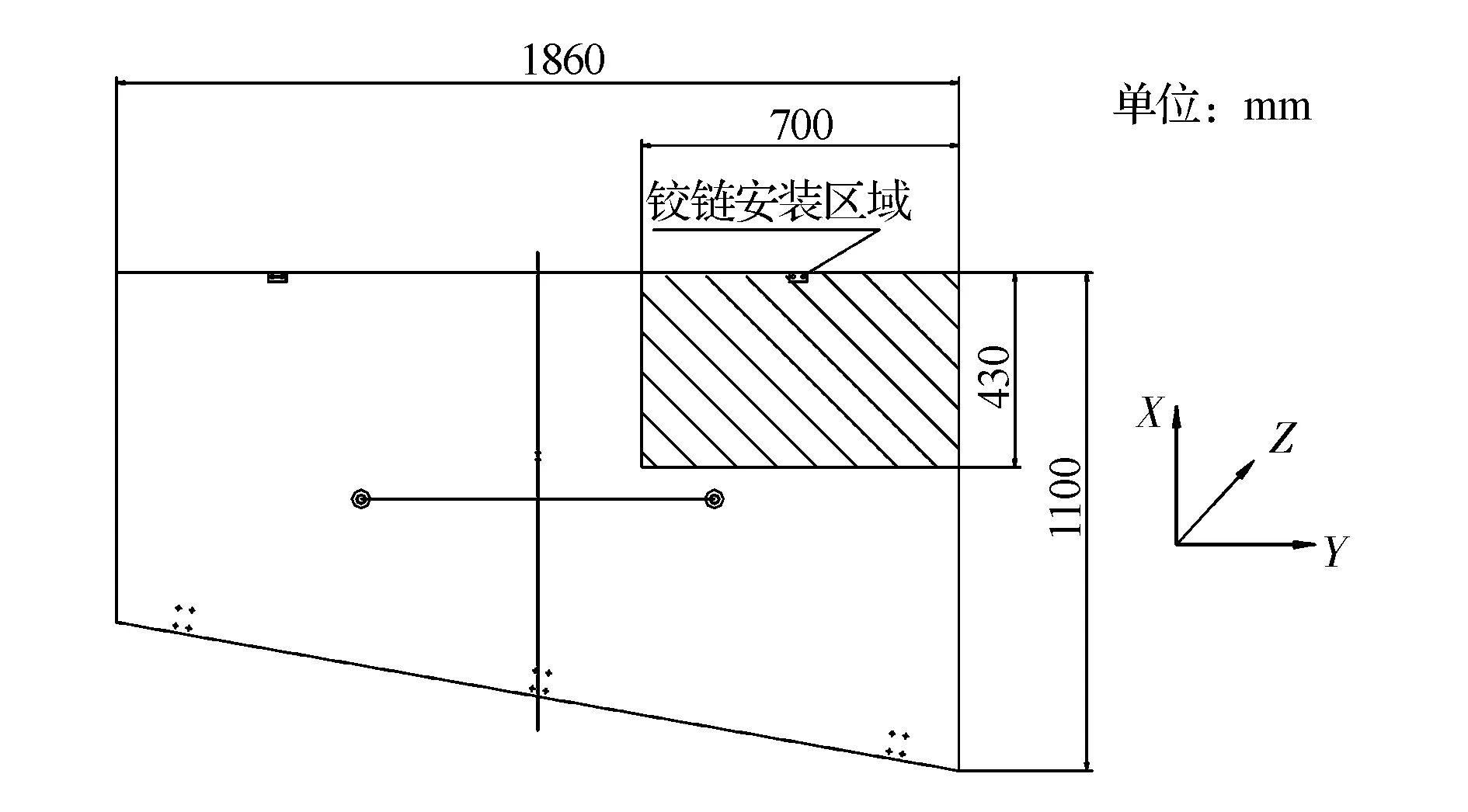

建立着陆冲击力学分析模型,根据鉴定级着陆条件(X向为18gn,Y向和Z向均为6gn,坐标系见图4)进行常温工况分析[12-18]。结果表明:着陆时太阳翼内板板间铰链安装处承受载荷工况最恶劣、裕度最低,且温度预示着陆器着陆过程中该区域温度最高,因此选取着陆器内板板间铰链安装区域作为强度试验考核对象。综合考虑试验件、试验设备和工装等因素,可以选取的试验件尺寸为700 mm×430 mm,选取内板角部区域作为试验件,见图4中阴影部分。

图4 试验件在内板上的位置Fig.4 Position of test specimen on inner panel

3.3 加载方案

3.3.1 载荷确定

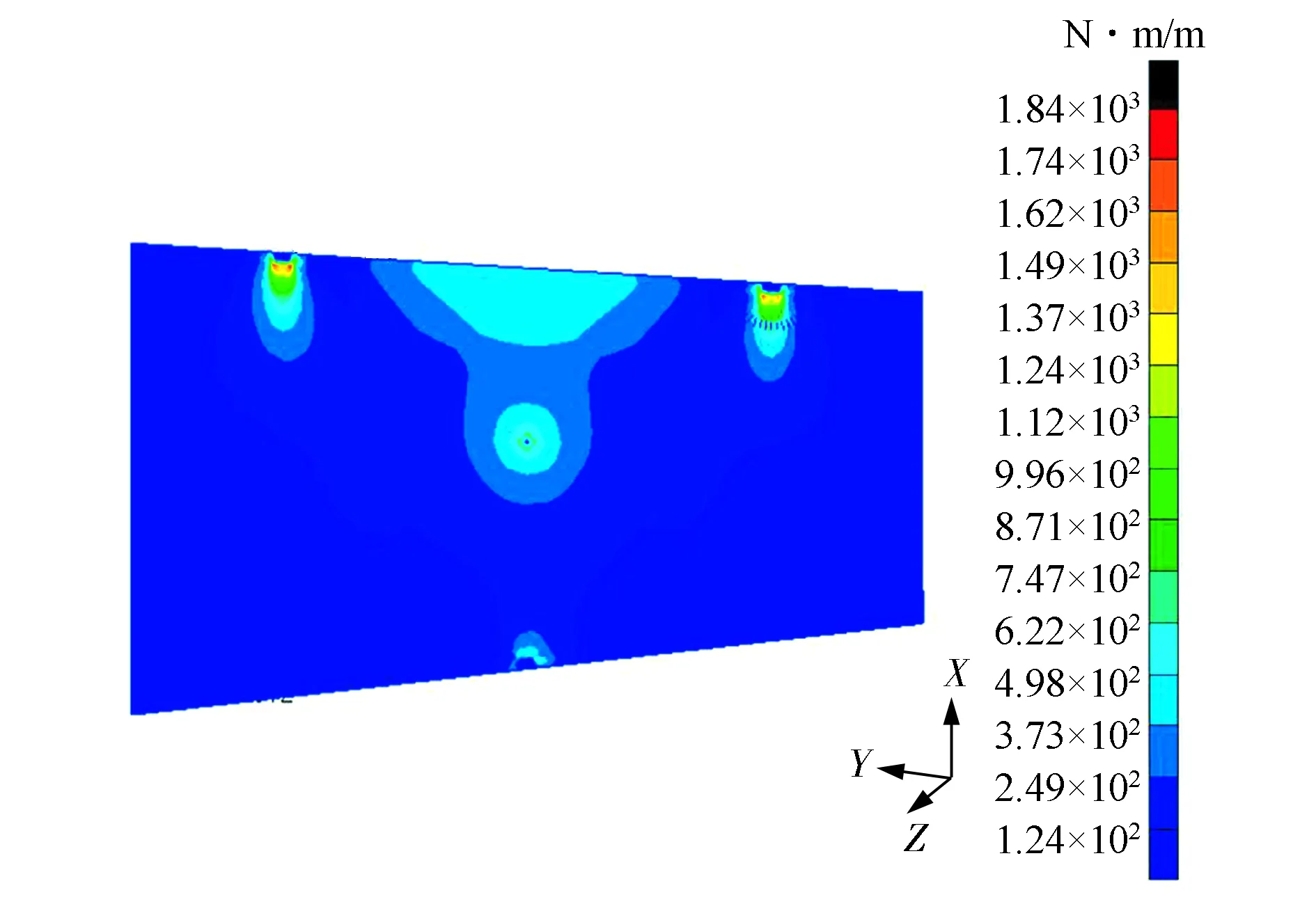

根据常温着陆冲击力学分析结果,着陆时板间铰链处载荷鉴定级为:X向力-528 N;Z向力-177 N;绕Y轴弯矩88.3 N·m,最大弯矩(单位宽度)云图见图5。

图5 内板最大弯矩云图Fig.5 Max bending moment nephogram of inner panel

3.3.2 边界条件确定

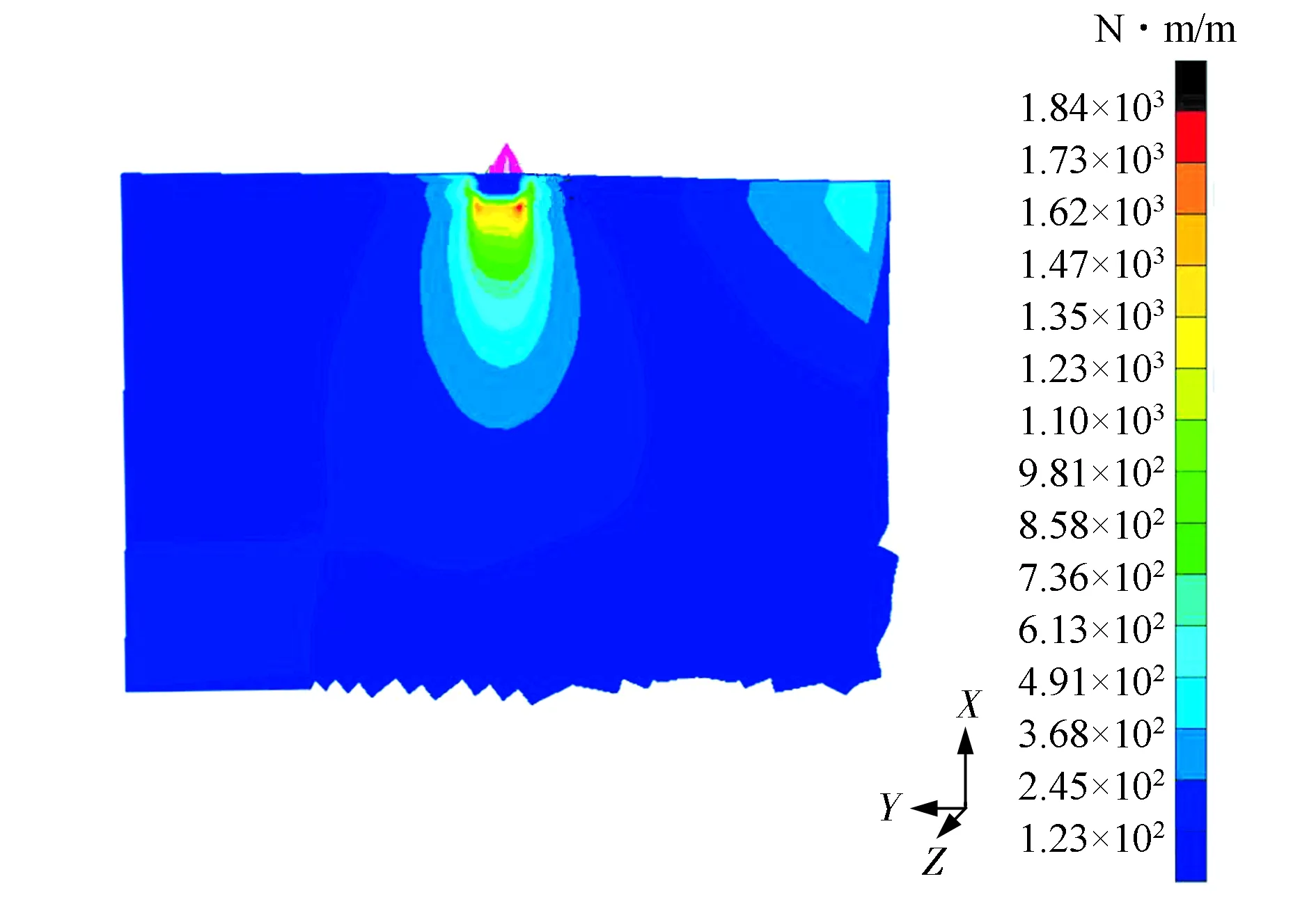

建立试验件分析模型,设置边界条件并将上述力和弯矩载荷同时施加到试验件进行力学分析。经比对,试验件-X向、-Y向两边进行固支、其余两边为自由状态时得到的试验件铰链安装处最大弯矩云图,与整翼着陆冲击最大弯矩云图吻合良好(见图6),因此,按照该边界条件固定试验件并加载,能够反映着陆冲击时铰链安装处基板的承受载荷情况。

图6 等效试验件最大弯矩云图Fig.6 Max bending moment nephogram of equivalent test specimen

3.3.3 加载方案

由于等效试验件承受的载荷包括2个正交力和1个弯矩,而目前的高温试验箱只能通过试验机加载柱施加单向力,因此要将单向力进行等效转换。结合高温试验箱箱体尺寸和载荷条件进行分析,将试验件倾斜18.5°安装,通过158 mm长的加载杆进行加载,加载力F=559 N。经计算,绕Y轴的弯矩MY=559 N×0.158 m≈88.32 N·m,沿基板方向的力FX=-559 N×cos18.5°≈-530.11 N,垂直基板方向的力FZ=-559 N×sin18.5°≈-177.37 N,与着陆冲击载荷基本相当。加载示意图及加载模型见图7。

图7 加载示意及加载模型Fig.7 Loading sketch and loading model

3.4 试验实施

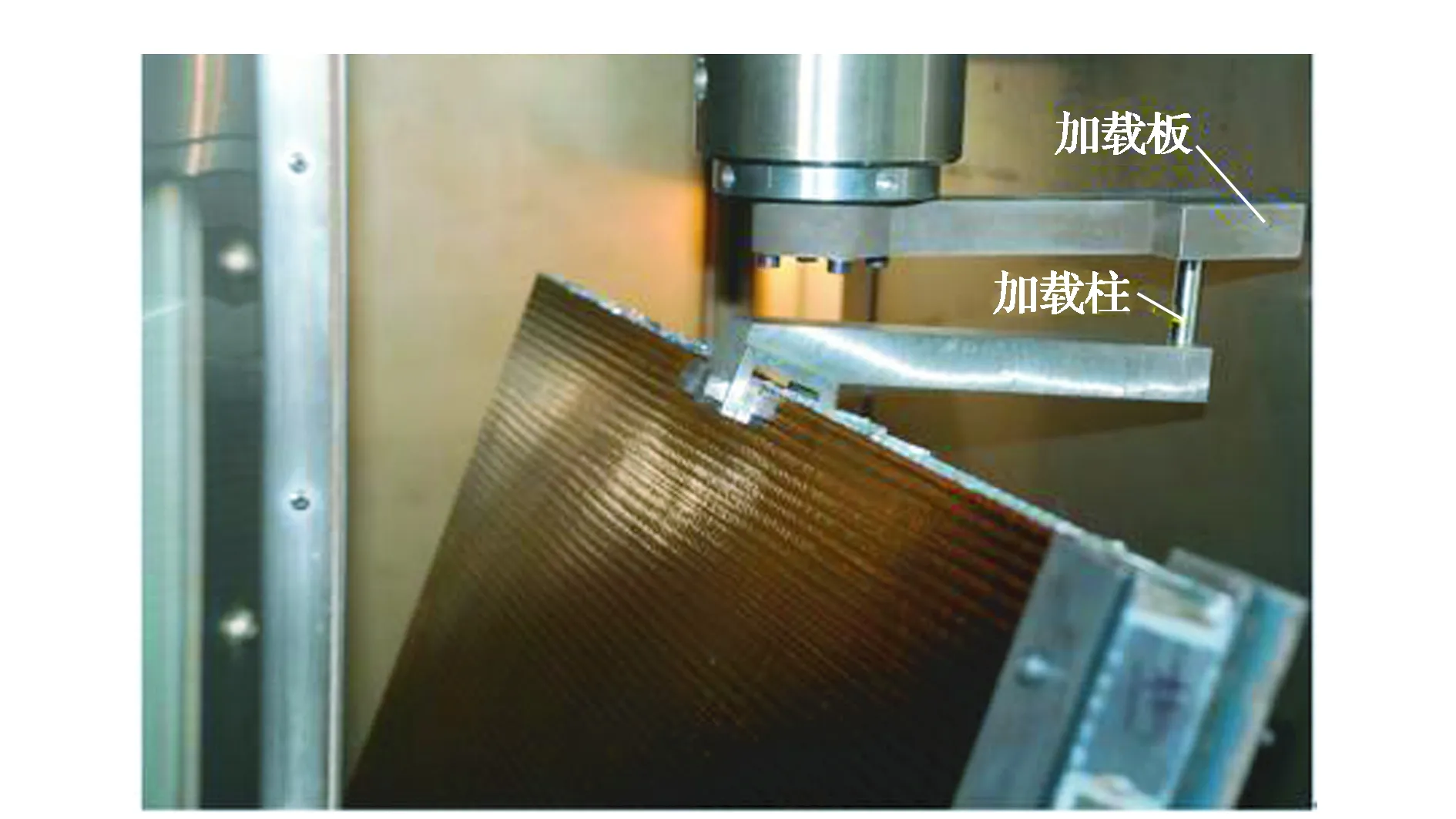

共投产2件试验件:考核试验件1在鉴定级载荷下能够承受的最高温度,加载载荷为559 N(鉴定级),温度从20 ℃开始上升,直至试验件破坏;考核试验件2在鉴定级温度下能够承受的最大载荷,温度工况为120 ℃(鉴定级),载荷逐步增加直至试验件破坏。试验件和工装生产完毕后进行试验系统的组装调试,再完成试验验证。试验件在高温试验箱中加载状态见图8。

图8 试验件加载状态Fig.8 Loading state of test specimen

3.5 试验结果分析

3.5.1 试验件破坏形式

试验过程中,随着载荷增加,基板板间铰链安装处出现较明显的变形,同时加载曲线出现明显掉载,且加载点位移一直增大,判断试验件已被破坏。

试验完成后将加载工装拆卸,检查发现板间铰链安装埋块处出现明显变形,且面板与铝蜂窝芯子之间出现脱胶。2件试验件破坏形式一致,破坏后照片见图9。

图9 试验件破坏后照片Fig.9 Photo of test specimen after failure

3.5.2 基板强度分析

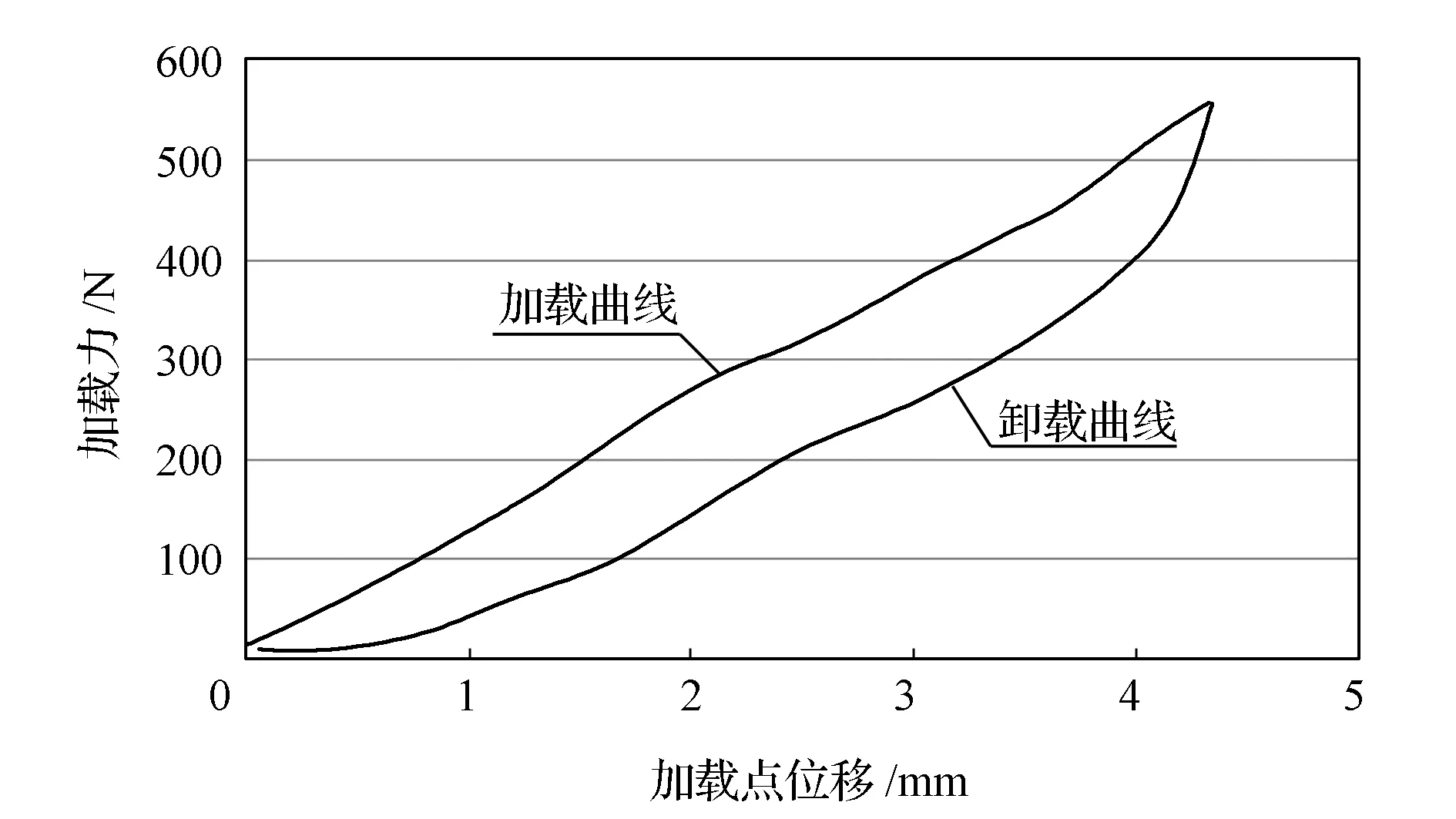

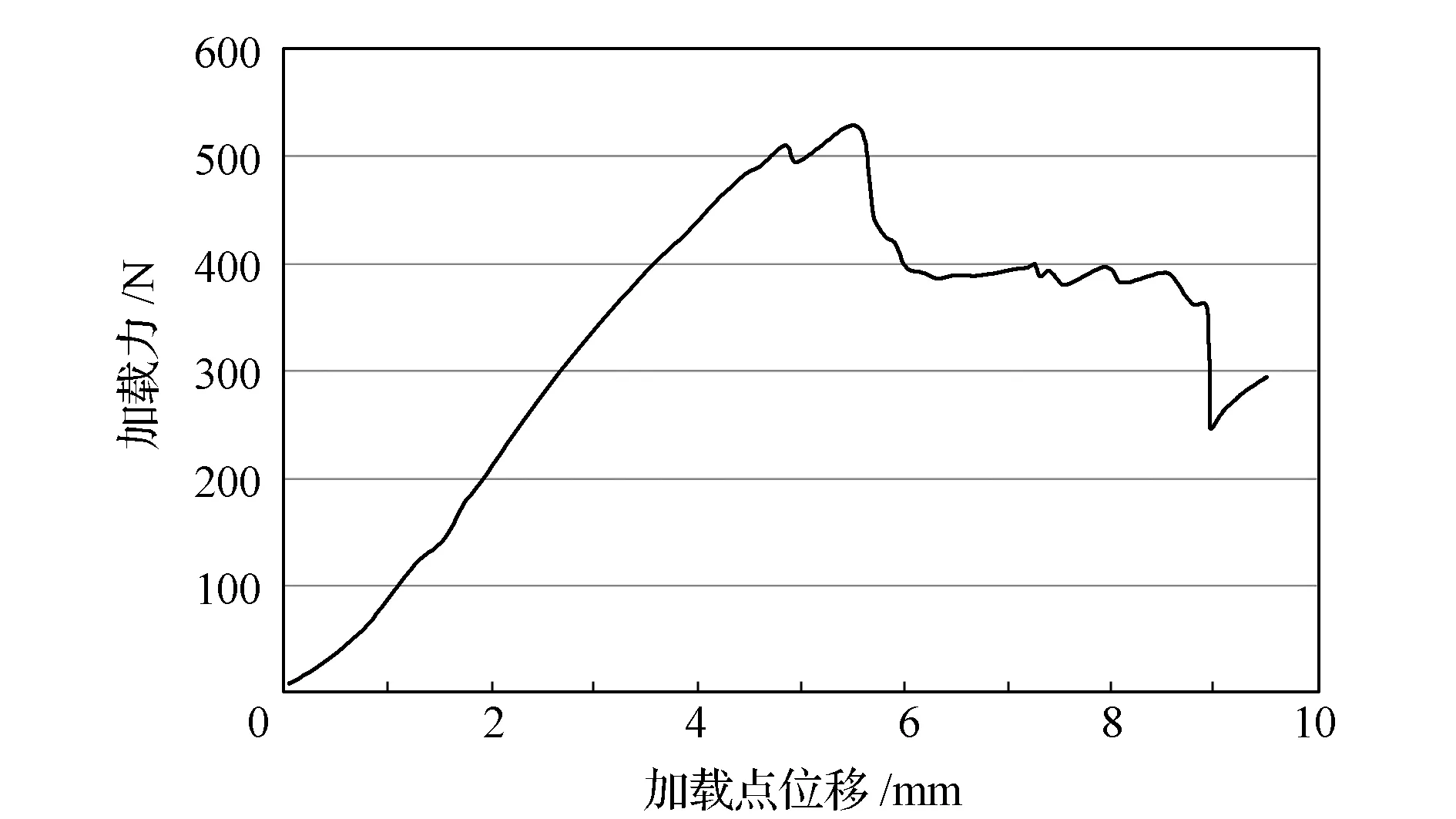

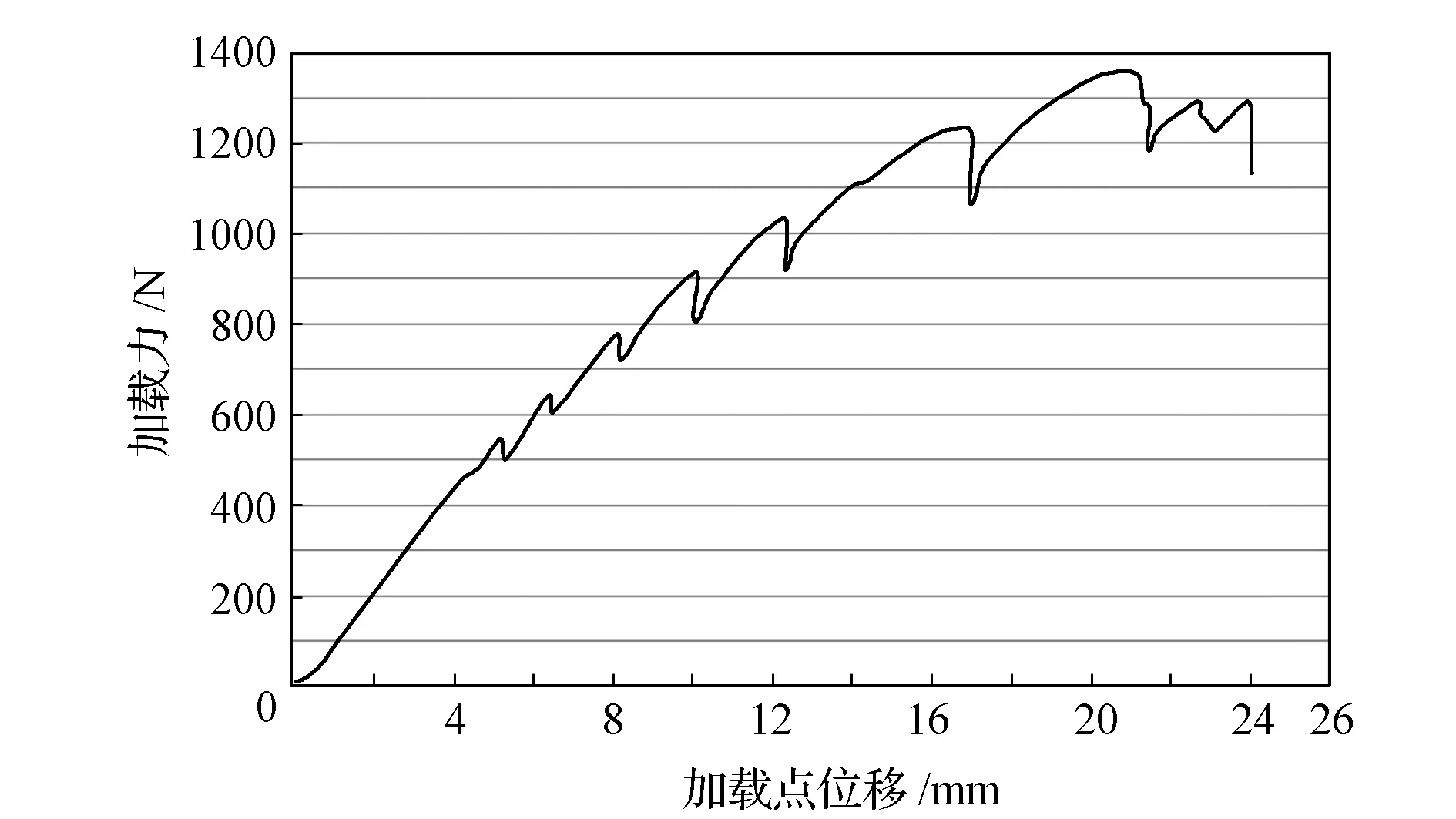

试验过程的加载曲线见图10~12,可以从加载曲线直接得出试验件的破坏载荷,在鉴定级载荷(559 N)条件下基板能承受150 ℃以上的温度,高于鉴定级温度30 ℃;在鉴定级120 ℃温度条件下,基板能承受1358 N的载荷,为鉴定级载荷的2.43倍,试验结果汇总见表1。

图10 试验件1在150 ℃工况下加载及卸载曲线Fig.10 Loading and unloading curves of test specimen 1 under 150℃ condition

图11 试验件1在160 ℃工况下加载曲线Fig.11 Loading curve of test specimen 1 under 160℃ condition

图12 试验件2在120 ℃工况下加载曲线Fig.12 Loading curve of test specimen 2 under 120℃ condition

试验件编号温度/℃加载力/N是否破坏备注1150559未破坏160525破坏 在鉴定级载荷条件下,有30℃以上温度余量21201358破坏 在鉴定级温度条件下,能够承受载荷为鉴定级载荷的2.43倍

经过以上实例验证,本文提出的采用高温静力试验对高温着陆工况太阳翼基板强度进行等效验证的方案流程清晰、合理可行,并且可以通过一套试验设备获得在给定温度下基板能够承受的最大载荷和在给定载荷下基板能够承受的最高温度,对力学载荷和温度载荷同步验证。

4 结束语

本文结合月球着陆器太阳翼的工程实际需求,提出了高温着陆工况下太阳翼基板强度验证方案,并在太阳翼研制过程中验证了方案的合理可行。该方案能够获得在鉴定级温度工况下基板可承受的最大载荷,以及在鉴定级载荷工况下基板可承受的最高温度,直接判断力、热耦合作用下基板的强度能否满足要求,可很好地解决高温着陆工况下太阳翼基板强度验证问题,并可为具有类似工况的太阳翼研制提供参考。

References)

[1] 谭维炽,胡金刚.航天器系统工程[M].北京:中国科学技术出版社,2009

Tan Weichi,Hu Jingang. Spacecraft systems engineering [M]. Beijing: China Science and Technology Press,2009 (in Chinese)

[2]陈烈民.航天器结构与机构[M].北京:中国科学技术出版社,2005

Chen Liemin.Spacecraft structure and mechanism [M]. Beijing: China Science and Technology Press,2005 (in Chinese)

[3]沃西源,谭放,艾京龙.新型航天器太阳电池基板研制[J].航天制造技术,2002(3):4-7

Wo Xiyuan,Tan Fang,Ai Jinglong. The development of new solar cell board for spacecraft [J]. Aerospace Manu-facturing Technology,2002(3): 4-7 (in Chinese)

[4]刘峰,姚兰翠.复合材料高温力学性能测试的初步研究[C]//第10届全国复合材料学术会议论文集.北京:中国力学学会,1998:781-784

Liu Feng,Yao Lancui. Preliminary study on measuring elevated temperature mechanical properties of composite laminates[C]//Proceedings of the 10th National Con-ference on Composite Materials. Beijing: The Chinese Society of Theoretical and Applied Mechanics,1998: 781-784 (in Chinese)

[5]王劲,刘涛,冯树东.聚酰亚胺胶粘剂的现状与研究进展[J].化工新型材料,2006,34(12):1-5

Wang Jin,Liu Tao,Feng Shudong. Development situation and advances in polyimide adhesive [J]. New Chemical Materials,2006,34(12): 1-5 (in Chinese)

[6]李春华,齐署华,王东红.耐高温有机胶粘剂研究进展[J].中国胶粘剂,2007,16(10):41-46

Li Chunhua,Qi Shuhua,Wang Donghong. Advances in high temperature resistance organic adhesives [J]. China Adhesives,2007,16(10): 41-46 (in Chinese)

[7]苏祖君,曾金芳,王华强.中温固化环氧树脂基体研究进展[J].玻璃钢/复合材料,2004(4):50-53

Su Zujun,Zeng Jinfang,Wang Huaqiang. Advance in researching epoxy resin matrix at moderate curing temperature [J]. Fiber Reinforced Plastics/Composites,2004(4): 50-53 (in Chinese)

[8]张连旺,包建文,钟翔屿.中温固化高性能环氧树脂基体研究[C]//第17届全国复合材料学术会议论文集.北京:中国力学学会,2012:431-434

Zhang Lianwang,Bao Jianwen,Zhong Xiangyu. Investigation on high-performance epoxy resin matrix cured at middle-level temperature [C]//Proceedings of the 17th National Conference on Composite Materials. Beijing: The Chinese Society of Theoretical and Applied Mechanics,2012: 431-434 (in Chinese)

[9]侯亮亮,刘立海,周星明,等.M40高模碳纤维碳/碳复合材料高温力学性能研究[C]//第18届全国复合材料学术会议论文集.北京:中国力学学会,2014:427-429

Hou Liangliang,Liu Lihai,Zhou Xingming,et al. Mechanical behaviors at high temperature of M40 carbon/carbon composites [C]//Proceedings of the 18th National Conference on Composite Materials. Beijing: The Chinese Society of Theoretical and Applied Mechanics,2014: 427-429 (in Chinese)

[10] 汪亮,孙玲.低温固化高温使用复合材料应用研究[J].玻璃钢/复合材料,2010(3):32-35

Wang Liang,Sun Ling. Application study of composite materials with low-temperature curing and high-temperature usage [J]. Fiber Reinforced Plastics/Composites,2004(4):50-53 (in Chinese)

[11]温磊,嵇培军,蔡良元.蜂窝及预浸料铺设方式对夹层结构件弯曲性能影响的研究[C]//第十六届玻璃钢/复合材料学术年会论文集.北京:中国硅酸盐学会,2006:18-20

Wen Lei,Ji Peijun,Cai Liangyuan. Effects of laying honeycomb core and prepreg on flexural properties of honeycomb sandwich structures [C]//Proceedings of the 16th National Conference on Fiber Reinforced Plastics/Composites. Beijing: The Chinese Ceramic Society,2006: 18-20 (in Chinese)

[12]袁家军.卫星结构设计与分析[M].北京:中国宇航出版社,2004

Yuan Jiajun.Design and analysis of satellite structures [M]. Beijing: China Astronautics Press,2004 (in Chinese)

[13]王闯,刘荣强,邓宗全.铝蜂窝结构的冲击动力学性能的试验及数值研究[J].振动与冲击,2008,27(11):56-61

Wang Chuang,Liu Rongqiang,Deng Zongquan. Experi-mental and numerical studies on aluminum honeycomb structure with various cell specifications under impact loading [J]. Journal of Vibration and Shock,2008,27(11): 56-61 (in Chinese)

[14]杨雷.月球探测器着陆过程动力学建模与仿真技术[D].北京:中国空间技术研究院,2009

Yang Lei. The modeling and numerical simulation for the touchdown dynamics of lunar explorer [D]. Beijing: China Academy of Space Technology,2009 (in Chinese)

[15]张志娟,杨雷.月球探测器软着陆过程仿真研究[C]//MSC.Software 虚拟产品开发中国用户大会论文集.北京:美国MSC软件公司北京代表处,2007:1-9

Zhang Zhijuan,Yang Lei. Simulation research of soft-landing process of lunar lander [C]//Proceedings of China User Conference of MSC.Software Virtual Product Development. Beijing: Beijing Representative Office of MSC,2007: 1-9 (in Chinese)

[16]王少纯,邓宗全,杨涤,等.月球着陆器新结构的ADAMS仿真研究[J].哈尔滨工业大学学报,2007,39(9):1392-1394

Wang Shaochun,Deng Zongquan,Yang Di,et al. Simulation research on novel structure of lunar lander based on ADAMS [J]. Journal of Harbin Institute of Technology,2007,39(9): 1392-1394 (in Chinese)

[17]Rogers W F. Apollo experience report-lunar module landing gear subsystem,NASA TN D-6850 [R]. Washington D.C.: NASA,1972

[18]Johnston A,Mao Q M,Hearn M T W. Modeling and simulation of lunar lander soft-landing using transient dynamics approach [C]//Proceedings of International Conference on Computational and Information Sciences. New York: IEEE,2010: 741-744

(编辑:夏光)

Research on Strength Testing of Solar Wing Substrate for Lunar Lander

LIU Shaofeng SHANG Hongjun YANG Qiaolong REN Shouzhi LIANG Dongping

(Beijing Institute of Spacecraft System Engineering,Beijing 100094,China)

The deployed solar wing of a lunar lander will be subject to landing impact when landing on the moon in high-temperature landing condition. If the substrate is damaged,the energy supply will be reduced or even lost. In order to verify whether the substrate can withstand the landing impact,a test scheme of equivalent verification by converting the landing impact into a static load is presented. It is based on landing impact analysis and temperature indication. The scheme is verified by using the solar wing substrate of lunar lander. The result shows that the proposed scheme can obtain the maximum load of the substrate at given temperature and the maximum temperature of the substrate at given load. So the scheme is reasonable and feasible,and can be used for solar wing substrate strength verification.

lunar lander; high-temperature landing condition; solar wing substrate; landing impact; strength verification

2016-02-17;

2016-06-07

国家重大科技专项工程

刘少锋,男,硕士,工程师,从事航天器结构机构设计工作。Email:Liusf501@126.com。

V414.6

A

10.3969/j.issn.1673-8748.2016.04.019