太阳翼电爆释放冲击载荷的仿真分析和试验验证

2016-03-16鄢青青闫泽红檀傈锰濮海玲李轩

鄢青青 闫泽红 檀傈锰 濮海玲 李轩

(北京空间飞行器总体设计部,北京 100094)

太阳翼电爆释放冲击载荷的仿真分析和试验验证

鄢青青 闫泽红 檀傈锰 濮海玲 李轩

(北京空间飞行器总体设计部,北京 100094)

国内航天器太阳翼的压紧释放装置绝大多数使用火工切割器作为释放的动力源,当火工切割器起爆时,会产生很大的高频冲击载荷,对压紧点附近的设备造成很大的影响。为此,文章以国内典型航天器太阳翼压紧杆式压紧释放装置为研究对象,对其冲击载荷进行分析,提出了一种仿真基础模型,通过评估火工切割器的起爆能量,避开较难分析的冲击源起爆过程,得到各个测点的冲击载荷。冲击载荷的仿真结果与试验结果进行比较,验证了仿真基础模型的有效性,并提出重点考虑火工切割器安装螺钉的建模,从而对基础模型加以修正。

太阳翼;电爆释放;起爆能量;冲击载荷

1 引言

目前,绝大多数国内航天器太阳翼的压紧释放装置均使用火工切割器作为释放的动力源,在火工切割器起爆时会不可避免地产生较大的高频冲击载荷[1-2],当这些冲击载荷未经衰减就传入航天器时,将对压紧点附近的设备造成很大影响[3-4]。因此,对于火工冲击载荷进行研究具有非常重要的意义。

关于太阳翼电爆释放的冲击载荷研究,迄今为止未见公开报道。文献[5-6]对火工冲击源的爆炸冲击进行了仿真,给出了冲击的能量曲线、活动刀加速度及容腔压力曲线等,但并未对火工冲击源附近设备所受的冲击载荷进行分析。文献[7-9]中重点研究了火工切割器、爆炸螺栓及火工分离螺母的爆炸动态断裂过程和冲击载荷分析,得到了近场环境下的冲击载荷特征。不过,它们都是以星箭包带连接结构为研究对象,冲击载荷影响范围广,不适用于太阳翼电爆释放小范围内的冲击载荷分析。

针对上述问题,本文以国内典型航天器太阳翼压紧杆式压紧释放装置为研究对象,对其冲击载荷进行分析,提出了一种仿真基础模型。利用LS-DYNA建立三维有限元模型,首先评估火工切割器的起爆能量,避开较难分析的火药起爆过程;然后得到压紧座附近各个测点的冲击载荷。通过试验验证了仿真基础模型的有效性,并加以修正。

2 仿真分析

2.1 压紧杆式压紧释放装置的组成、冲击源及传递路径

太阳翼压紧杆式压紧释放装置[3]主要由压紧杆、压紧帽、缓冲阻尼垫、压紧座组件及火工切割器组成,如图1所示。火工切割器工作时依靠其内置火药的起爆能量,通过机械切割方式切断压紧杆,从而解除对太阳翼的约束,实现释放功能。火工切割器起爆产生的能量,一部分在切割压紧杆的过程中被消耗掉;另一部分在活动刀完成对压紧杆的切割后与固定刀碰撞过程中消耗掉。

图1 太阳翼压紧杆式压紧释放装置示意Fig.1 Rod-like hold-down and release device of solar wing

压紧释放装置电爆释放时的冲击主要来源于:①火工切割器内火药起爆,会在短时间内产生较大冲击波,形成冲击载荷;②火工切割器活动刀与压紧杆高速碰撞,活动刀切断压紧杆后又继续与固定刀碰撞,被切断的压紧杆与过渡垫、缓冲阻尼垫碰撞,在一系列碰撞过程中产生冲击载荷;③压紧杆在未切断前呈预紧状态,切断过程中预紧力释放会产生冲击载荷。

上述3种冲击载荷的传递路径有两条:一条是通过火工切割器壳体、压紧座传递至航天器本体;另一条是通过被切断的压紧杆传递至航天器本体。

2.2 仿真分析流程

太阳翼电爆释放仿真须细化到各个关键零部件,设置材料的特性、密度、接触、边界条件、初始条件及有关控制参数,模拟火工切割器起爆能量传递至结构板的冲击过程。仿真分析采用显示动力学软件,包括建立仿真基础模型、评估火工切割器起爆能量和动力学仿真分析3部分,具体流程见图2。

图2 仿真分析流程Fig.2 Flow chart of simulation analysis

2.2.1 仿真基础模型

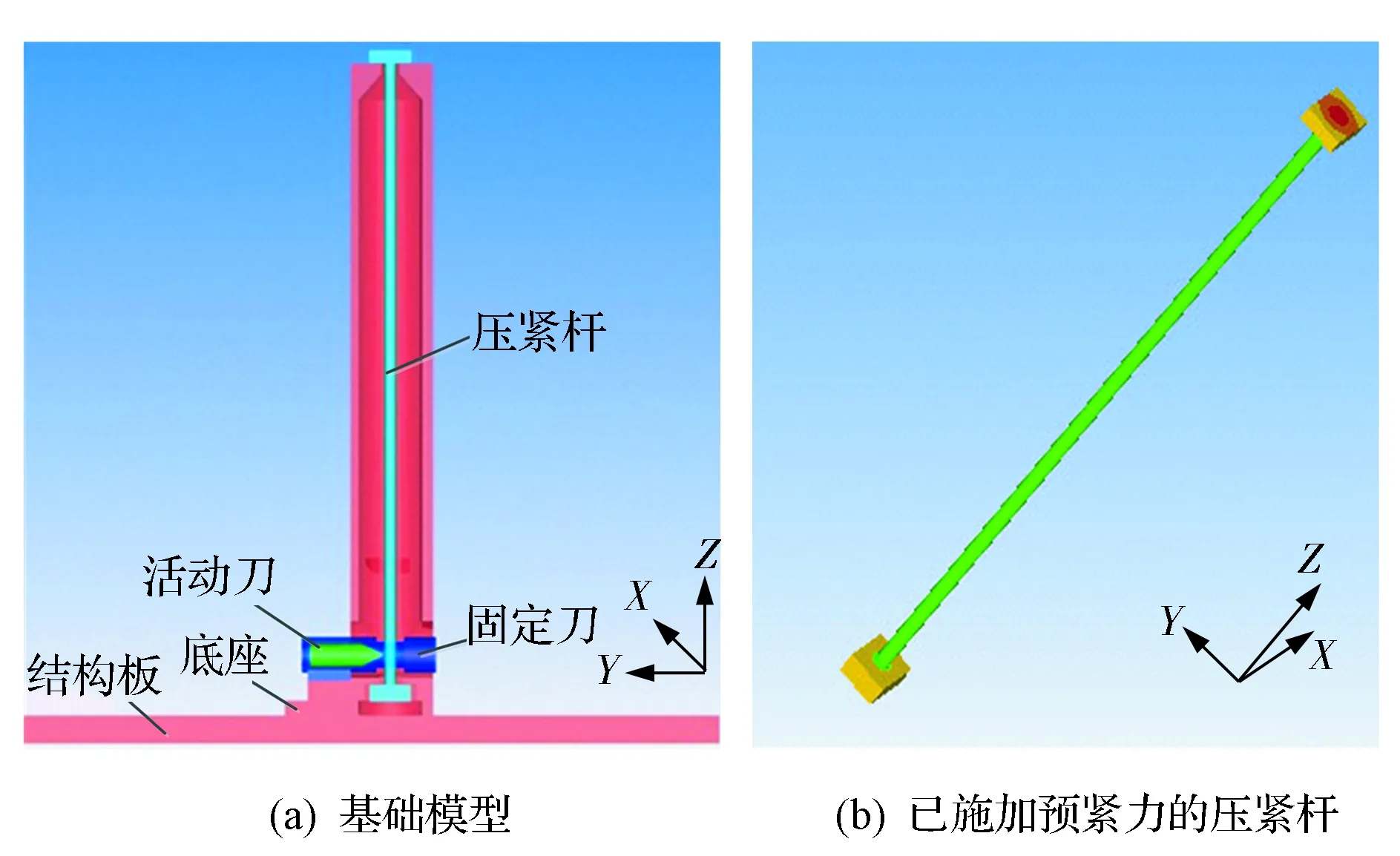

考虑到冲击载荷的3个主要来源,将太阳翼压紧释放装置分为底座、固定刀、活动刀及压紧杆4个部件。在有限元分析软件ANSYS/LS-DYNA中建立基础模型如图3(a)所示,底座材料取为铝合金(牌号为LD10 CS),固定刀与活动刀材料取为碳素钢(T8A),压紧杆材料取为钛合金(TC4);压紧杆上施加预紧力,采用Lagrange网格模型,如图3(b)所示。

图3 仿真基础模型Fig.3 Basic simulation model

2.2.2 火工切割器起爆能量

火工切割器一般选用技术成熟的国产火工切割器,根据前期专项试验结果可知,在压紧杆受7000 N预紧力作用下,火工切割器可以切断全部Φ5.0 mm钛合金压紧杆,也能切断少量的Φ5.5 mm钛合金压紧杆。因此,Φ5.5 mm钛合金压紧杆可以看作是火工切割器切割能力临界值。

为避开较难分析的火药爆燃过程,本文将火工切割器起爆能量等效为切断Φ5.5 mm钛合金压紧杆所需的活动刀速度和燃气推力。活动刀速度指活

动刀将要接触压紧杆时的初始速度,燃气推力为模拟火工切割器炸药爆炸后活动刀后端面所受到的压力。由于燃气推力变化曲线复杂,此处采用平均处理,假设活动刀后端面所受力为恒力。

2.2.3 动力学仿真

在仿真基础模型上,输入评估出的火工切割器起爆能量,给定采样步长,通过仿真分析得到所需位置的冲击响应曲线,从而得到各测点的冲击载荷峰值。

3 仿真分析实例及试验验证

3.1 仿真分析实例

3.1.1 起爆能量评估

在图3(a)的基础上,假定固定刀与底座、铝板整体固连,压紧杆为Φ5.5 mm钛合金杆,上下端面固定,并施加7000 N的预紧力,活动刀X,Z方向(径向方向)固定。根据假定活动刀Y方向的速度及其端面所受的压力对基础模型进行仿真分析,以压紧杆是否刚好被切断为判定条件,从而评估出火工切割器的起爆能量。2种工况仿真的终止图如图4所示,仿真结果如表1所示。

图4 2种工况仿真终止图Fig.4 Final drawing of simulation in two cases

工况初始条件计算结果活动刀速度/(m/s)燃气推力/MPa活动刀终止速度/(m/s)活动刀终止时间/ms是否切断计算终止图工况158000.24否图4(a)工况2208070.92是图4(b)

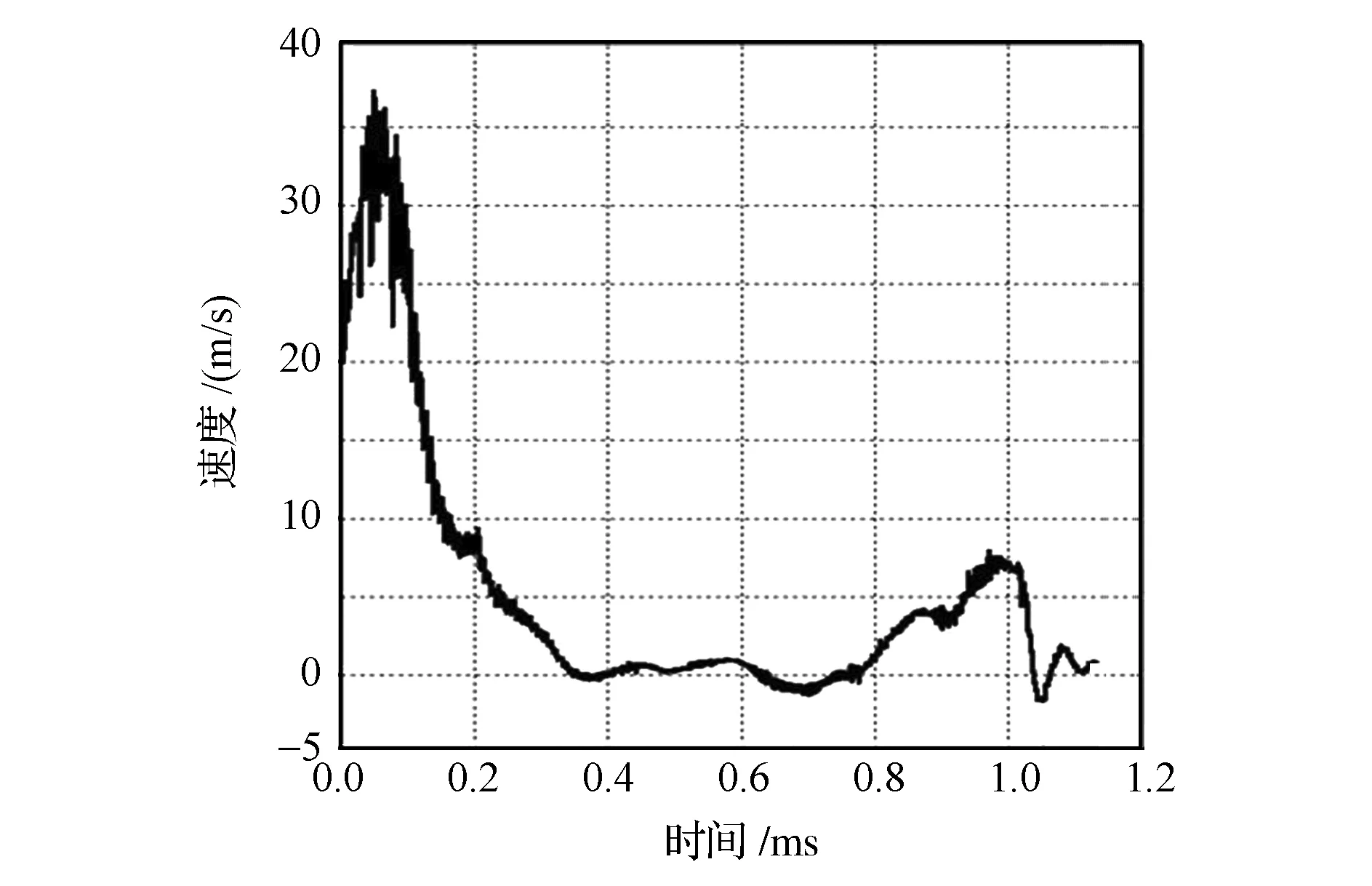

工况2中,活动刀的速度-时间曲线如图5所示。在0.4~0.8 ms时,速度接近0;活动刀端面继续受力,在0.8 ms时完全切断压紧杆,在1.0 ms时速度下降,此时活动刀接触到固定刀,导致速度迅速下降,据此可认为燃气推力为80 MPa、活动刀速度为20 m/s时,活动刀刚好能切断压紧杆,是切断Φ5.5 mm钛合金压紧杆的临界值。因此,在后续的仿真计算中,活动刀端面所受的燃气推力取为80 MPa,活动刀速度取为20 m/s,以此来等效火工切割器的起爆能量。

图5 工况2活动刀的速度-时间曲线Fig.5 Curve of velocity of movable knife vs time in the second case

3.1.2 动力学仿真分析

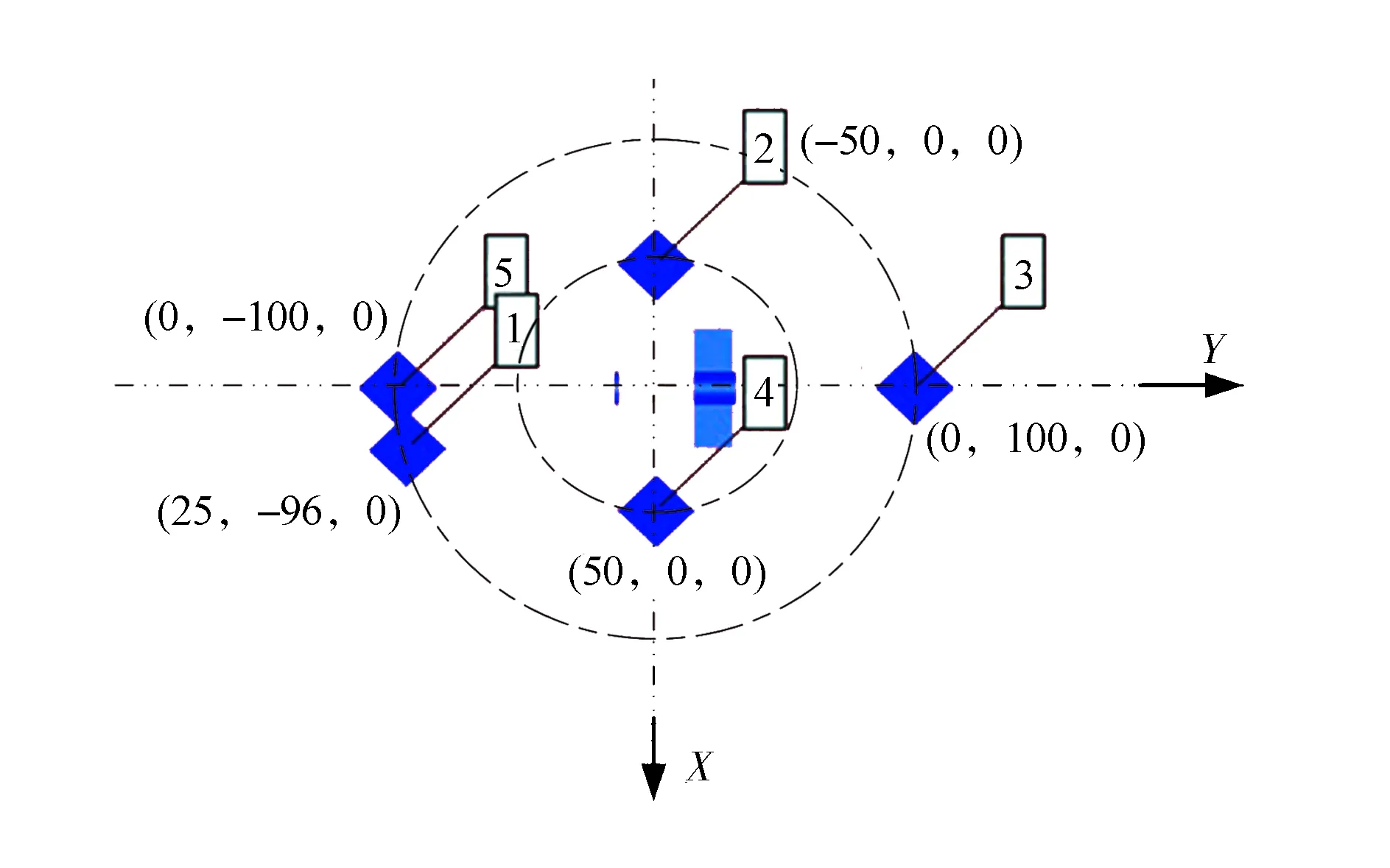

某典型航天器太阳翼的压紧释放装置压紧杆为Φ4.0 mm钛合金杆,所受预紧力为7000 N,根据第3.1.1节的仿真分析可知,火工切割器的起爆能量可等效为活动刀端面所受的燃气推力80 MPa及活动刀速度20 m/s。由于火工切割器属于点式火工分离装置,其爆炸冲击响应波以火工切割器为圆心径向传播,此处选取半径为50.0 mm和100.0 mm的圆上的点作为冲击载荷测点,其位置如图6所示。计算时间步长分别取为5 μs和10 μs。计算结果如表2所示,2种工况下最大冲击载荷峰值都出现在测点5的Y方向,且随着采样步长增大,冲击载荷峰值降低。

图6 测点位置示意Fig.6 Location of test points

工况计算时间步长/μs冲击载荷峰值/gn测点1的Z方向测点2的Z方向测点3的Z方向测点4的Z方向测点5的X方向测点5的Y方向测点5的Z方向工况151026.602326.102411.601972.801200.905501.302561.20工况210356.391495.702013.301026.00639.793016.90838.35

3.2 电爆释放试验

如图7所示,压紧杆为Φ4.0 mm钛合金杆,所受预紧力为7000 N,火工切割器、压紧座、压紧杆与铝板相连,在铝板中部与压紧杆中心正对位置打圆锥孔,不安装过渡垫和缓冲阻尼垫,压紧杆通过方螺母固定。在电爆释放过程中,测点加速度传感器测得的冲击载荷是通过切割器壳体、压紧座传递至铝板的,是火工切割器起爆能量的一部分,而另一部分能量通过被切断的压紧杆传递出去,由于被切断的压紧杆尾端没有缓冲阻尼垫及过渡垫的约束,将直接与工艺肥皂相撞,因此,该试验能将火工切割器起爆能量的两条传递途径分离。

图7 电爆释放试验方案Fig.7 Test scheme of pyrotechnic release

图8为试验现场照片,冲击载荷数据采集设备通过7个加速度传感器测量铝板内5个测点的冲击载荷,测点位置与仿真测点一致,其中测点1至测点4为Z方向传感器,测点5通过三向转接头测量X,Y,Z方向的冲击载荷。7个加速度传感器量程均为100 000gn,试验采样时间步长为40 μs。

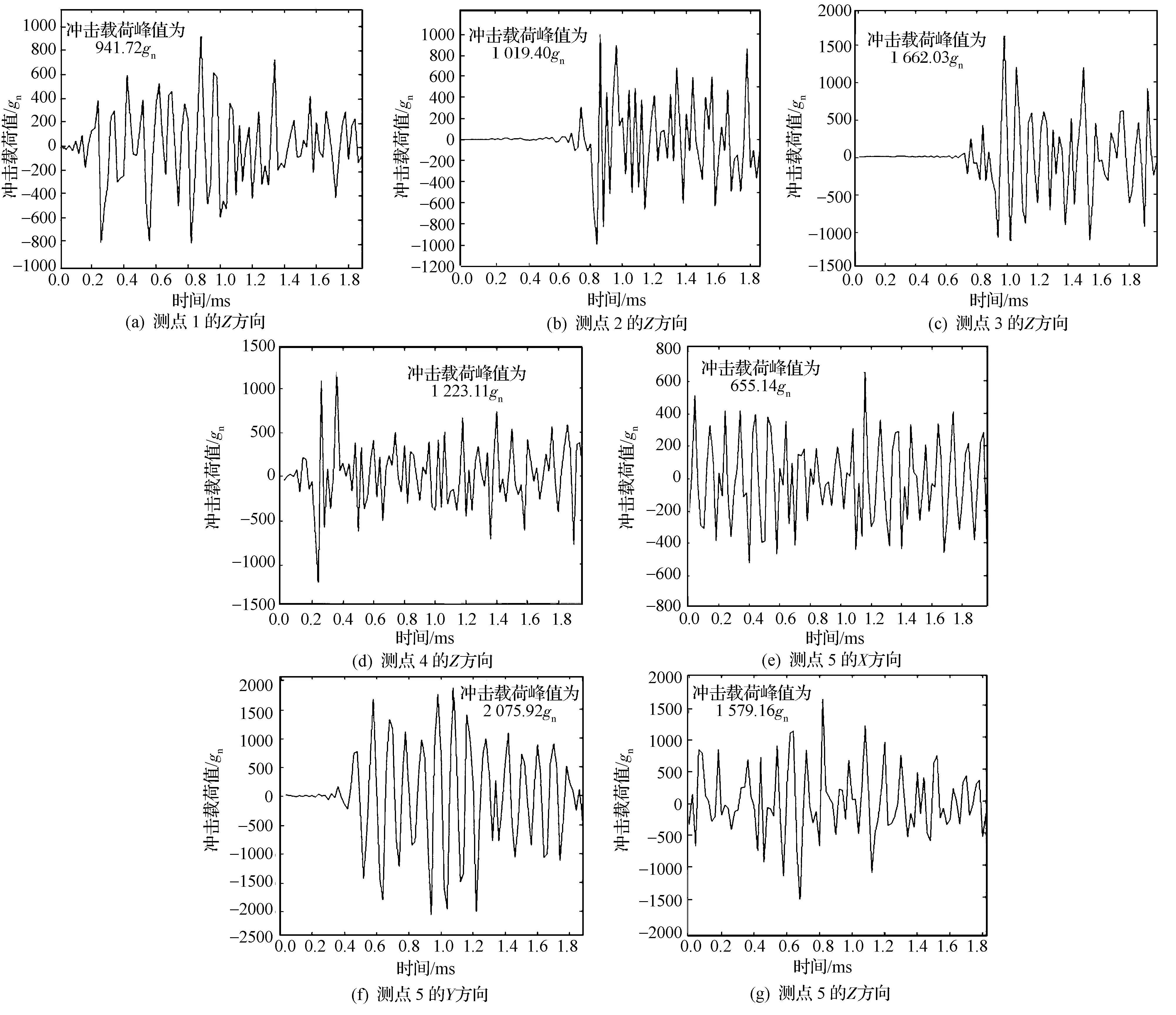

试验得出5个测点的冲击响应曲线,如图9所示,最大冲击载荷峰值为2 075.92gn,出现在测点5的Y方向。

图8 试验现场照片Fig.8 Photo of test spot

图9 测点冲击载荷-时间响应曲线Fig.9 Curves of impact load vs time of test points

3.3 试验结果与仿真结果比较分析

根据图9可得出试验中5个测点的冲击载荷峰值,而仿真计算通过设定2种采样步长,得到5个测点的冲击载荷峰值。现将试验结果与仿真计算结果进行比较(如图10所示),分析结果如下。

(1)试验冲击载荷峰值出现在测点5的Y方向,与活动刀运动方向一致,即沿着应力波传播的方向冲击载荷最大,与仿真计算结果一致,验证了仿真基础模型的有效性。同时可看出,冲击载荷的大小对方向很敏感,相对于X方向和Z方向,活动刀运动方向最大,因此应尽量避免将航天器设备布置在活动刀运动的方向。

(2)随着采样步长的增大,冲击载荷峰值降低。试验中,冲击载荷数据采集设备的采样步长比仿真计算步长大,试验结果中各测点冲击载荷峰值相对偏小,可初步认为仿真结果与试验结果符合。

(3)由图9可看出:相较于X方向和Z方向,Y方向试验值与仿真值差异最大。这种差异主要是由于试验中火工切割器的爆炸冲击是通过4个切割器安装螺钉传递至结构板,在传递界面发生了较大衰减;而在仿真基础模型中是将火工切割器与结构板固连为整体,在传递过程中不存在衰减,导致在火工切割器与结构板的连接方向上,即Y方向仿真值明显大于试验值。因此,在仿真计算中,有必要对仿真基础模型进行修正,须重点考虑火工切割器安装螺钉的建模。

4 结束语

针对太阳翼电爆冲击载荷,本文提出了一种仿真基础模型,避开了较难分析的火工冲击源起爆过程,仿真值与试验值取得了良好的一致性,验证了该模型可行、有效。由于仿真基础模型中未对火工切割器的4个安装螺钉建模,导致测点在火工切割器与结构板连接方向上,即Y方向上仿真值明显大于试验值,因此,在修正基础模型时,须重点考虑火工切割器安装螺钉的建模。

References)

[1] 张建华.航天产品的爆炸冲击环境技术综述[J].导弹与航天运载技术,2005(3):30-36

Zhang Jianhua.Pyroshock environment of missiles and launch vehicles [J]. Missiles and Space Vehicles, 2005(3): 30-36 (in Chinese)

[2]陈烈民.航天器结构与机构[M].北京:中国科学技术出版社,2005:294-361

Chen Liemin.Spacecraft structures and mechanisms [M]. Beijing: China Science and Technology Press,2005:294-361 (in Chinese)

[3]李志强.火工装置在航天飞行器上应用[J].航天返回与遥感,1997,18(2):63-67

Li Zhiqiang.Application of pyrotechnics in spacecraft [J]. Spacecraft Recovery & Remote Sensing,1997,18(2): 63-67 (in Chinese)

[4]于登云,杨建中.航天器机构技术[M].北京:中国科学技术出版社,2011:70-74

Yu Dengyun,Yang Jianzhong. Spacecraft mechanism technology [M]. Beijing: China Science and Technology Press,2011: 70-74 (in Chinese)

[5]Shmuel B S,Goldstein S. Numerical simulation of a bolt cutter [C]//Proceedings of the 34th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit. Washington D.C.: AIAA,1998: 13-15

[6]Shmuel B S. Sizing bolt cutter assemblies for specific applications by hydrocode analysis [C]//Proceedings of the 36th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit. Washington D.C.: AIAA,2000: 16-19

[7]刘怀亮,崔德林,阎绍泽. 航天器中爆炸切割器的爆炸断裂及冲击响应分析[J].振动与冲击,2015,34(18):177-182

Liu Huailiang, Cui Delin, Yan Shaoze. Dynamics explosion fracture and shock response analysis of explosive cutters in spacecraft [J]. Journal of Vibration and Shock, 2015, 34(18):177-182 (in Chinese)

[8]武新峰,刘观日,雷勇军,等.基于LS-DYNA的包带式星箭连接装置分离过程和冲击响应分析[J].振动与冲击,2013,32(24):174-179

Wu Xinfeng,Liu Guanri, Lei Yongjun, et al. Separation process and shock response analysis of clamp band systems based on LS-DYNA [J]. Journal of Vibration and Shock,2013,32(24):174-179 (in Chinese)

[9]张欢,刘天雄,李长江,等.航天器火工分离螺母的火工冲击环境数值仿真研究[J].航天器环境工程,2014,31(4):363-368

Zhang Huan, Liu Tianxiong, Li Changjiang, et al.Numerical simulation of pyrotechnic shock environment concerning pyroshock separation nut of spacecraft [J]. Spacecraft Environment Engineering, 2014,31(4): 363-368 (in Chinese)

(编辑:夏光)

Simulation Analysis and Test Verification of Impact Load for Solar Wing Pyrotechnic Release

YAN Qingqing YAN Zehong TAN Limeng PU Hailing LI Xuan

(Beijing Institute of Spacecraft System Engineering,Beijing 100094,China)

Pyrotechnic cutters are mainly used as driven separator in the hold-down and release device of spacecraft solar wing. Big high-frequency impact load will be produced when pyrotechnical cutters work,which will harm the equipment nearby. Based on a typical rod-like hold-down and release device of solar wing,the impact load is analyzed,a basic simulation model is put forward,and the priming energy of pyrotechnic cutter is evaluated,avoiding the priming course which is difficult to analyze. Besides,the impact loads of various test points are measured,and both the simulation and test results validate the basic model. In order to modify the basic model,it is nece-ssary to consider the fixing bolts of pyrotechnic cutter when modeling.

solar wing;pyrotechnic release;priming energy;impact load

2015-08-11;

2016-07-01

国家重大航天工程

鄢青青,女,硕士,工程师,从事航天器结构机构设计工作。Email:yanqingqing88@163.com。

V423

A

10.3969/j.issn.1673-8748.2016.04.020