熔盐法制备C/C复合材料表面MoSi2-SiC涂层的结构与性能

2016-03-15刘诚冉丽萍周文艳易茂中葛毅成彭可张笑一

刘诚,冉丽萍,周文艳,易茂中,葛毅成,彭可,张笑一

(中南大学粉末冶金国家重点实验室,长沙410083)

熔盐法制备C/C复合材料表面MoSi2-SiC涂层的结构与性能

刘诚,冉丽萍,周文艳,易茂中,葛毅成,彭可,张笑一

(中南大学粉末冶金国家重点实验室,长沙410083)

采用两步熔盐法于900~1 000℃下在C/C复合材料表面制备MoSi2-SiC复合涂层,即在含仲钼酸铵的熔盐中制备Mo2C涂层,然后通过熔盐渗硅生成MoSi2-SiC复合涂层。用X射线衍射(XRD)﹑扫描电镜(SEM)与能谱分析(EDS)等方式研究涂层的组织结构,并测试涂层在1 500℃下的抗氧化性能和抗热震性能。同时对涂层氧化后的组织结构进行分析。结果表明:复合涂层主要由MoSi2和SiC两相组成,涂层与C/C基体结合处仅有少量未反应的Mo2C。涂层整体致密,与基体结合良好,均匀地包覆整个基体表面,厚度约为100μm。涂层样品在1 500℃的静态空气中氧化42 h后,涂层表面仍保持完整,质量损失率仅为2.79%。1 500℃下经历30次热震实验后,样品的质量损失率为1.96%,涂层具有良好的抗氧化和抗热震性能。

C/C复合材料;熔盐法;MoSi2-SiC;复合涂层;抗氧化性能;抗热震性能

C/C复合材料具有热膨胀系数低、热导率高、抗热震性能好、密度小、化学稳定性好和在高温惰性气氛中强度不减甚至提升等优点,在航空航天等诸多尖端技术领域得到广泛应用[1−3]。但C/C复合材料在400℃温度下易氧化[4],制备高性能的抗氧化涂层是提高C/C复合材料抗氧化性能的重要手段之一。然而,C/C复合材料具有热膨胀系数低、孔隙率高等特点,在制备抗氧化涂层时易出现热失配、涂层不致密等问题,而C/C复合材料多被用于高温结构部件,在使用过程中经历多次急冷急热,因此,研究涂层的组织结构,提高其抗氧化性能和抗热震性能具有重要意义。MoSi2的密度适中,熔点高,高温稳定性和抗氧化性能好,是常用的C/C复合材料表面抗氧化涂层材料[5]。但MoSi2的热膨胀系数为8.3×10−6/K,高于C/C复合材料的1.2×10−6/K,在高温时易因热失配而发生开裂等现象,故不适合单独用作C/C材料的抗氧化防护涂层[6]。SiC与C/C复合材料有良好的化学物理相容性和相近的热膨胀系数(4.3×10−6/K),是C/C复合材料抗氧化涂层的首选材料[7−8],但SiC涂层的使用温度相对较低[9]。SiC和MoSi2具有良好的界面相容性,将SiC和MoSi2涂层复合,既可以缓解MoSi2与C/C复合材料的热膨胀失配,也能提高涂层的使用温度。MoSi2-SiC已成为炭材料常用的高温涂层体系,目前报道的MoSi2-SiC涂层制备工艺的温度都较高,如冉丽萍等[10]采用包埋法制备MoSi2-SiC复合涂层的温度为1 800℃,杨鑫等[11]采用化学气相反应法和浆料涂刷法的制备温度为1 450℃,许剑光等[12]采用高温自蔓延合成法的反应温度约1 477℃。在薄壁大尺寸C/C件高温抗氧化涂层的制备过程中,高温下易因热变形和残余应力导致结构件基体变形,因此,应选择在低、中温条件下制备高温抗氧化涂层。熔盐法以熔盐作为热传递介质,利用熔盐体系中离子的快速迁移和扩散从而降低反应温度。SUZUKI等[13]采用熔盐法在Mo片表面制备MoSi2涂层,XIE等[14]利用熔盐法在碳纤维表面制备SiC涂层,邓雄等[15]采用熔盐法在石墨表面制备了MoSi2-SiC,温度均不超过1 000℃。本文作者采用两步熔盐法在C/C复合材料表面制备MoSi2-SiC复合涂层,将温度控制在950℃以内,从而避免薄壁大尺寸C/C复合材料结构件因温度过高而产生变形。先在含仲钼酸铵的熔盐中制备Mo2C涂层后,再通过熔盐渗硅制备MoSi2-SiC复合涂层。对涂层的微观组织结构和1 500℃静态空气中的抗氧化及抗热震性能进行测试与分析,并分析涂层的抗氧化机理。

1 实验

1.1 原料

炭纤维预制体为宜兴天鸟高新技术有限公司提供的针刺叠层坯体。其它原材料为仲钼酸铵、氯化钠、氯化钾、氟化钠、氟硅酸钠(均为分析纯)和硅粉(平均粒度为150μm,纯度>99.5%)。

将炭纤维预制体在1 600℃氩气保护下进行热处理,然后采用化学气相渗透法增密到密度约1.60 g/cm3,再多次呋喃树脂浸渍—炭化补充增密,最终制得密度为1.82 g/cm3的C/C复合材料。CVI增密以丙烯为碳源气体、N2为稀释气体,沉积温度为850~1 050℃。将C/C复合材料切割成尺寸为16 mm×16 mm ×8 mm的样品,表面用0.018 mm砂纸打磨,然后超声波清洗15min,放入干燥箱烘干待用。

1.2 MoSi2-SiC涂层制备

首先按40%NaCl,40%KCl和20%仲钼酸铵的比例(质量分数)配料,混合均匀后放入石墨坩埚内。将C/C复合材料放入石墨坩埚内的混合盐中均匀包裹,封装后置于真空炉中,采用氩气作为保护气体,升温到900℃保温2 h,然后以10℃/min速率冷却至室温,获得Mo2C涂层样品。

按55%NaCl,20%NaF,5%Na2SiF6和20%Si配比(质量分数)称量原料,混合均匀后放入石墨坩埚内。将已制备Mo2C涂层的C/C样品埋入含Si的混合盐中,均匀包裹,封装后放入真空炉中,采用氩气作为保护气体,升至950℃保温2.5 h,再以5℃/min速率冷却至室温,获得MoSi2-SiC复合涂层样品。

1.3 性能测试

抗氧化实验和热震实验均在1 500℃静态恒温空气气氛中进行。在氧化实验过程中,每隔一定时间从恒温硅钼棒炉内取出样品,在空气中冷却后,用分析天平(精度0.1 mg)称量质量,记为m,按下式计算涂层的质量损失率mloss:

式中:m0为样品的初始质量。

采取连续热循环测试涂层的抗热震性能。将样品在恒温1 500℃的硅钼棒炉中保温10min后取出,冷却10min后用分析天平称量质量,再放入炉中,完成1次热循环。同样利用式(1)计算质量损失率。

用Nova Nano SEM230型扫描电镜(SEM)观察涂层及其氧化和热震实验后的形貌与结构。用Rigaku−3014型X线衍射仪分析表面涂层的相组成。利用KEVEX能谱(EDAX)分析涂层的元素分布。

2 结果与讨论

2.1 结构与形貌

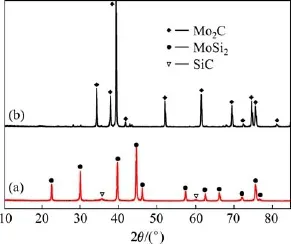

两步熔盐法制备MoSi2-SiC复合涂层的第1步为仲钼酸铵受热分解生成的MoO3被熔盐溶解,随熔盐流动至C/C复合材料表面与碳反应生成Mo2C涂层[16]。第2步为溶解在熔盐中的Si渗入Mo2C涂层与Mo2C反应,生成MoSi2-SiC复合涂层[17]。图1(a)和(b)所示分别为Mo2C涂层与MoSi2-SiC复合涂层的XRD谱,由图1可知:Mo2C涂层只含Mo2C,无其它杂质相。MoSi2-SiC复合涂层中只存在MoSi2和SiC两相。

图1 Mo2C涂层和MoSi2-SiC复合涂层的XRD谱Fig.1XRD patterns of the Mo2C coating(a)and MoSi2-SiC composite coating(b)

图2 (a)和(b)所示分别为C/C复合材料表面Mo2C涂层样品的表面和截面SEM形貌。从图可以看出:Mo2C层均匀分布在C/C基体材料表面,涂层与基体结合紧密,未发现穿透性裂纹,涂层厚度约为100μm,表明涂层与基体之间存在良好的化学物理相容性。但Mo2C涂层表面存在少量微小孔隙,这是仲钼酸铵受热分解释放的NH3、水蒸汽、以及MoO3与碳反应产生的CO2等气体逸出所导致的结果,这些微小孔隙有助于熔盐渗硅时硅的扩散,促使复合涂层的形成。

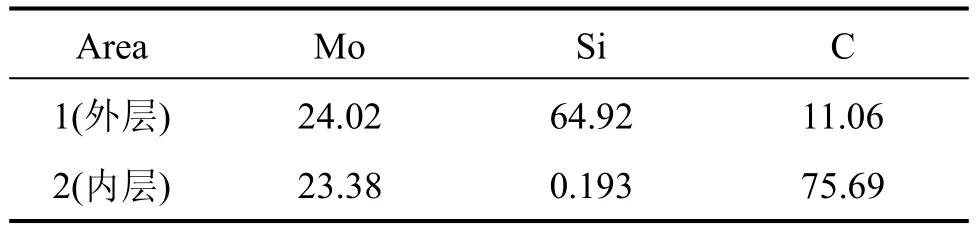

图2(c)和(d)所示分别为MoSi2-SiC复合涂层的表面与截面形貌。比较图2(a)与(c)可看出:MoSi2-SiC复合涂层更加均匀致密。这说明Mo2C涂层与熔盐均匀接触,Si逐渐向内扩散、反应并填充Mo2C涂层的孔洞。从图2(d)看见MoSi2-SiC复合涂层分布较连续、均匀,与基体材料结合良好,涂层厚度约为100μm。该复合涂层的外层为灰色相,内层为不连续的白色相。表1所列为MoSi2-SiC复合涂层的外层与内层的EDS分析结果,显示外层含Mo,Si和C 3种元素,内层主要为Mo和C 2种元素。结合该复合涂层XRD分析结果可以推断外层为MoSi2和SiC,内层为未反应完的Mo2C。

图2 C/C复合材料表面Mo2C涂层与MoSi2-SiC复合涂层的表面与截面形貌Fig.2SEM images of the coating on C/C composite surface (a),(b)Surface and cross-section of Mo2C coating;(c),(d)Surface and cross-sections of MoSi2-SiC coating

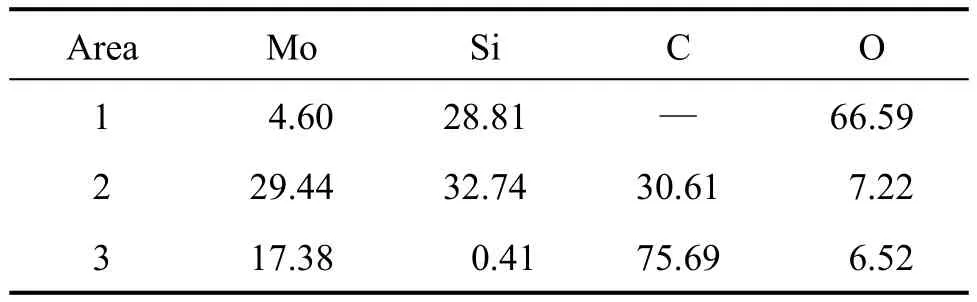

表1 图1(d)中MoSi2-SiC复合涂层的微区EDS分析结果Table 1EDS analysis results of the MoSi2-SiC compositecoating(mole fraction,%)

2.2 抗氧化性能

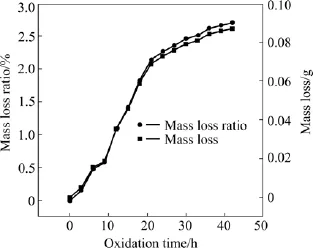

图3所示为MoSi2-SiC复合涂层样品在1 500℃下的恒温静态氧化曲线。由图3可见:涂层表现出良好的抗氧化性能,氧化42 h后质量损失率仅为2.79%。涂层在氧化20 h后的质量损失速率逐渐下降并趋于稳定,呈抛物线规律。

图3 MoSi2-SiC复合涂层样品的质量损失率随氧化时间的变化关系Fig.3Relationship between mass loss rate and oxidation time

图4所示为MoSi2-SiC复合涂层样品氧化20 h后的XRD谱,从图4可以看出:氧化后涂层内存在Mo4.8Si3C0.6,SiO2,MoSi2和SiC共4种相,说明形成了SiO2层。其中Mo4.8Si3C0.6相为Mo-Si-C三元系中在1 300℃及以上温度下唯一稳定存在的相[18],该相由涂层内的MoSi2相和SiC相生成。

图5所示是MoSi2-SiC复合涂层样品在1 500℃下氧化42 h后的SEM形貌。从图5(a)可看出氧化后涂层表面更光滑、平整。这是因为氧化后SiO2进一步愈合涂层表面的孔隙,形成较致密的SiO2包覆层。从图5(b)看出氧化试验后涂层变薄,厚度约为80μm,但其内部更致密。表2所列为图5(b)中1,2和3层的EDS分析结果,最外层灰色相主要由Si和O元素组成,中间层灰白色相含有Mo,Si,C和O等元素,其中O元素含量比最外层大大降低,最内层主要为C,Mo和O元素,Si含量极少。结合图4可推断外层为SiO2包覆层,中间层仍为MoSi2-SiC复合涂层,内层为残余Mo2C层,且涂层内部的含氧量比表面层大大减少。

图4 MoSi2-SiC复合涂层样品氧化20 h后的XRD谱Fig.4XRD patterns of MoSi2-SiC coating after oxidation at 1 500℃for 20 h

图5 MoSi2-SiC复合涂层1 500℃/42 h氧化实验后的表面和截面形貌Fig.5SEM images of the MoSi2-SiC coating after oxidation at 1 500℃for 42 h (a)Surface;(b)Cross-section

表2 图5(b)所示MoSi2-SiC复合涂层的微区EDS分析结果Table 2EDS analysis results of the MoSi2-SiC composite coating(mole fraction,%)

从图3发现,氧化实验前期(0~21 h)的质量损失速率为3.20×10−3g/h,比后期(21~42 h)的0.85×10−3g/h要高。因为氧化初期MoSi2和O2反应生成MoO3,在1 500℃下MoO3迅速挥发,所以质量损失速率较大。随着氧化的进行,涂层表面生成更多的SiO2,SiO2封填涂层中的裂纹与孔隙等,最终形成SiO2包覆层,产生良好的自愈合效果。同时氧气在SiO2中的扩散速率极低(1.4×10−17m2/s)[19],抑制了样品的氧化,故而在氧化后期失重曲线逐渐平缓。在氧化末期(36~42 h),样品的质量损失速率降至0.48×10−3g/h,未出现贯穿性裂纹和涂层剥落等失效现象。相比包埋法等其它制备方法,本文采用熔盐法制备的MoSi2-SiC复合涂层具有更好的抗氧化性能,在1 500℃氧化相同时间后,涂层的质量损失率仅为包埋法制备的涂层的1/7[10]。

2.3 抗热震性能

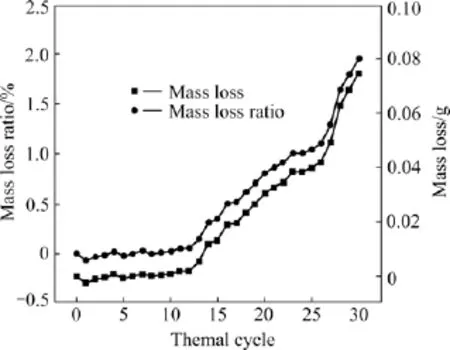

图6所示为MoSi2-SiC复合涂层样品在1 500℃连续经历30次热震的质量变化。由图6可见:样品的质量损失速率随热震次数增多而逐渐增加,至热震25次后涂层的质量损失率开始快速增大;经过30次热震后质量损失率为1.96%。

图6 MoSi2-SiC复合涂层样品在1500℃热震时的质量损失率Fig.6Relationships between mass loss rate and thermal shock cycle of MoSi2-SiC coating at 1500℃

涂层样品在热震25次后质量损失速率明显加快,是因为热震过程中MoO3的生成和挥发而产生微小孔隙,而氧化时间仅为10min,短期内生成的SiO2不足以填充孔隙并形成包覆层,氧沿着孔隙在涂层内部发生氧化并加快氧化反应速率,最终导致样品的质量损失速率加快。

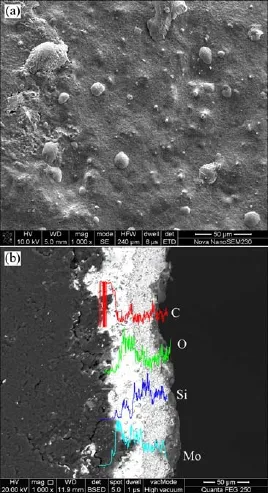

图7所示为1 500℃连续热震30次后样品的表面及截面SEM形貌。由图7(a)发现在热震30次后涂层表面基本完好,未产生明显的裂纹。图7(b)中未发现涂层截面存在贯穿性裂纹,且涂层和基体结合较紧密;线扫描结果显示基体未被氧化,由此可知涂层具有优异的抗热震性能。

图7 1500℃热震30次后涂层的微观形貌和线扫描分析结果Fig.7SEM images and line scanning result of the sample after thermal shock test for 30 times (a)Surface;(b)Cross-section

3 结论

1)采用两步熔盐法在900~1 000℃制备MoSi2-SiC复合涂层,涂层均匀完整地包覆在C/C复合材料表面,与C/C机体结合紧密。涂层厚度约100μm,主要由MoSi2和SiC两相组成,涂层内部有少量Mo2C。

2)MoSi2-SiC复合涂层样品在1 500℃氧化42 h后,质量损失率为2.79%,无贯穿性裂纹,涂层表面形成一层致密的SiO2,涂层内部氧含量较低,表明涂层具有良好的高温抗氧化性能。

3)MoSi2-SiC复合涂层样品经过连续30次热震后,质量损失率为1.96%,涂层无脱落等现象,涂层具有良好的抗热震性能。

REFERENCES

[1]KIM J I,KIM W J,CHOI D J,et al.Design of a C/SiC functionally graded coating for the oxidation protection of C/C composites[J].Carbon,2005,43(8):1749−1757.

[2]ZHU Y C,OHTANI S,SATO Y,et al.Influence of boron ion implantation on the oxidation behavior of CVD-SiC coated carbon-carbon composites[J].Carbon,2000,38(4):501−507.

[3]冉丽萍,易茂中,蒋建献,等.炭/炭复合材料MoSi2/SiC高温抗氧化复合涂层的制备及其结构[J].新型炭材料,2006,21(3): 231−236. RAN Liping,YI Maozhong,JIANG Jianxian,et al.Preparation and structure of a MoSi2/SiC high temperature anti-oxidative gradient coating for carbon/carbon composites[J].New Carbon Materials,2006,3(21):231−236.

[4]ZHAO J,LIU L,GUO Q,et al.Oxidation protective behavior of SiC/Si-MoSi2coating for different graphite matrix[J].Materials Letters,2006,60(16):1964−1967.

[5]PARK S,SEO M.The effects of MoSi2on the oxidation behavior of carbon/carbon composites[J].Carbon,2001,39(8): 1229−1235.

[6]蒋建献,易茂中,葛毅成,等.炭/炭复合材料MoSi2/SiC抗氧化涂层的研究[J].炭素技术,2004,23(3):5−9. JIANG Jianxian,YI Maozhong,GE Yicheng,et al.Investgation of anti-oxidation of MoSi2/SiC coating for carbon-carbon composites[J].Carbon Techniques,2004,23(3):5−9.

[7]FU Qiangang,LI Hejun,SHI Xiaohong,et al.Silicide coating for protection of C/C composites at 1 873 K[J].Surface and Coatings Technology,2006,201(6):3082−3086.

[8]FU Q,LI H,SHI X,et al.Silicon carbide coating to protect carbon/carboncompositesagainstoxidation[J].Scripta Materialia,2005,52(9):923−927.

[9]WU S,CHENG L,ZHANG L,et al.Oxidation behavior of 2D C/SiC with a multi-layer CVD SiC coating[J].Surface and Coatings Technology,2006,200(14/15):4489−4492.

[10]冉丽萍,易茂中,蒋建献,等.炭/炭复合材料高温抗氧化MoSi2/SiC复合涂层及其抗氧化特性[J].复合材料学报,2005, 22(6):15−20. RAN Liping,YI Maozhong,JIANG Jianxian,et al.MoSi2/SiC hightemperatureanti-oxidationcompoundcoatingon carbon/carbon composites and its anti-oxidation behaviour[J]. Acta Materiae Compositae Sinica,2005,22(6):15−20.

[11]杨鑫,邹艳红,黄启忠,等.C/C复合材料MoSi2-Mo5Si3/SiC涂层的制备及组织结构[J].无机材料学报,2008,23(4): 779−783. YANG Xin,ZOU Yanhong,HUANG Qizhong,et al.Preparation and organization structure of MoSi2-Mo5Si3/SiC coating on carbon/carbon composites[J].Journal of Inorganic Materials, 2008,23(4):780−783.

[12]许剑光,张厚安,张宝林,等.SiCw/MoSi2的化学炉自蔓延高温合成及反应过程研究[J].矿冶工程,2008,28(4):98−100. XUJianguang,ZHANGHouan,ZHANGBaolin,etal. PreparationofSiCw/MoSi2powderby“chemicaloven”self-propagationhigh-temperaturesynthesisandstudyof reaction process[J].Mining and Metallurgical Engineering,2008, 28(4):98−100.

[13]SUZUKI R O,ISHIKAWA M,ONO K.MoSi2coating on molybdenum using molten salt[J].Journal of Alloys and Compounds,2000,306(1/2):285−291.

[14]XIE W,MIRZA Z,Möbus G,et al.Novel synthesis and characterization of high quality silicon carbide coatings on carbon fibers[J].Journal of the American Ceramic Society,2012, 95(6):1878−1882.

[15]邓雄,彭可,周文艳,等.熔盐法在石墨表面中温制备MoSi2-SiC复合涂层[J].粉末冶金材料科学与工程,2014, 19(1):89−94. DENG Xiong,PENG Ke,ZHOU Wenyan,et al.Salt pack cementation synthesis of MoSi2-SiC composite coating on graphite surface at mid-temperature[J].Materials Science and Engineering of Powder Metallurgy,2014,19(1):89−94.

[16]SONG J,GUO Q,GAO X,et al.Microstructure and thermo physical properties of graphite foam/glass composites[J].Carbon, 2011,49(4):1479−1483.

[17]YE J,ZHANG S,LEE W E.Novel low temperature synthesis andcharacterizationofhollowsiliconcarbidespheres[J]. Microporous and Mesoporous Materials,2012,152(6):25−30.

[18]ZHU Q,SHOBU K,TANI E,et al.High-temperature strength andcreepbehaviorofmelt-infiltratedSiC-Mo≤5Si3C≤1 composites[J].Journal of the american ceramic society,1999, 82(8):2276−2278.

[19]黄剑锋,李贺军,熊信柏,等.炭/炭复合材料高温抗氧化涂层的研究进展[J].新型炭材料,2005,20(4):373−379. HUANG Jianfeng,LI Hejun,XIONG Xinbo,et al.Progresson the oxidation protective coating of carbon-carbon composites[J]. New Carbon Materials,2005,20(4):373−379.

(编辑:汤金芝)

Microstructure and property of MoSi2-SiC coating prepared by molten salt method

LIU Cheng,RAN Liping,ZHOU Wenyan,YI Maozhong,GE Yicheng,PENG Ke,ZHANG Xiaoyi

(State Key Laboratory of Powder Metallurgy,Central South University,Changsha 410083,China)

MoSi2-SiC composite coating was prepared on C/C composites using two-stepped molten salt method at 900−1000℃.Mo2C layer was prepared in molten salt of ammonium paramolybdate on C/C composite surface firstly, followed by infiltrating Si into the Mo2C by molten salt method to synthesis MoSi2-SiC composite coating.The microstructure of the coating was studied using XRD,SEM and EDS.The oxidation-resistance,thermal shock resistance and change of the coating microstructure were also investigated.The results show that the coating is composed of MoSi2, SiC and residual Mo2C in the bonding region.The dense coating with a thickness of 100μm bonds well with the matrix. The coating keeps integrity,and the mass loss rate is 2.79%after holding at 1 500℃for 42 h in static air.The mass loss rate is 1.96%after 30 thermal shock tests in 1 500℃.Therefore,MoSi2-SiC composite coating has good oxidation-resistance and excellent thermal shock property.

C/C composites;molten salt method:MoSi2-SiC;composite coating;oxidation-resistance;thermal skock property

TQ174.75

A

1673−0224(2016)02−347−06

国家自然科学基金资助项目(51004117);粉末冶金国家重点实验室开放课题

2015−03−31;

2015−04−24

冉丽萍,教授,博士。电话:0731-88877700;E-mail:rlp101@126.com