粉末熔渗制备C/C-ZrC-Cu复合材料的组织结构

2016-03-15张仲灵易茂中周文艳吴皇庞伟林葛毅成冉丽萍

张仲灵,易茂中,周文艳,吴皇,庞伟林,葛毅成,冉丽萍

(中南大学粉末冶金国家重点实验室,长沙410083)

粉末熔渗制备C/C-ZrC-Cu复合材料的组织结构

张仲灵,易茂中,周文艳,吴皇,庞伟林,葛毅成,冉丽萍

(中南大学粉末冶金国家重点实验室,长沙410083)

以Cu-Zr混合粉末为熔渗剂,密度为1.4 g/cm3的多孔C/C复合材料为坯体,采用反应熔渗法制备C/C-ZrC-Cu复合材料,研究了复合材料的组织结构及物相组成,并对复合材料组织结构的形成机理进行了分析。结果表明:熔渗剂中Zr含量不同时,制备的复合材料均主要由C,ZrC和Cu相组成。随熔渗剂中Zr含量由50%增加到70%(质量分数),制备的复合材料中Cu含量逐渐降低,熔渗剂中Zr含量为60%时复合材料中ZrC含量最高(43.2%)。C/C复合坯体内的孔隙被反应生成的ZrC相及残余Cu相充分填充,炭纤维周围存在一层较致密的ZrC层,在远离炭纤维处,ZrC颗粒与Cu相呈混合分布状态。ZrC与C和Cu均有良好的界面结合状态,在ZrC颗粒长大和粗化过程中,形成了部分含内嵌Cu晶粒的较大ZrC颗粒。

C/C-ZrC-Cu复合材料;反应熔渗;组织;Cu-Zn混合粉末

随着航天技术的发展,对耐烧蚀材料的性能要求越来越高,最典型的耐烧蚀部件是航天飞机鼻锥、机翼前缘和发动机的喉衬等部件[1−4]。工作温度超过2 000℃的抗氧化、耐烧蚀的超高温结构材料一直是研究的热点。常用的耐烧蚀材料有难熔金属(钨、钼等)、石墨、陶瓷(难熔金属碳化物等)及炭/炭复合材料等[5−6]。其中,炭/炭(C/C)复合材料具有密度低、比强度和比模量高、导热系数高、热膨胀系数小和高温形状尺寸稳定性好等优点[7],在喉衬、尾喷管等部件上得到应用。但目前高密度大尺寸C/C复合材料的制备周期过长,快速增密技术仍在不断探索中,而且此类材料在高温下易迅速氧化,从而限制了C/C复合材料的应用。因此,需对此类材料进行改性处理,提高其耐烧蚀性能十分重要。ZrC作为一种高温陶瓷材料具备良好的高温强度和抗烧蚀性能,在含氧气氛烧蚀过程中生成的ZrO2可对材料表面起到抗氧化保护作用[8]。与其它难熔金属碳化物如HfC和TaC相比,ZrC具有较低的密度,更适合于航空航天应用中的轻量化需求[9−10],且ZrO2的熔点高于HfO2和TaO2,而价格低于Hf和Ta。因此,向C/C复合材料中引入ZrC可在保持C/C复合材料优良性能的前提下,有效降低复合材料的烧蚀率[11]。已有研究用多孔炭/炭(C/C)复合坯体和纯锆通过反应熔渗法制备出炭纤维增强碳化锆(C/ZrC)复合材料[12],但由于纯Zr的熔点(1 850℃)高,故反应熔渗所需温度很高。赵彦伟等[13]采用Zr2Cu合金取代Zr作熔渗剂,采用反应熔渗法制备ZrC/W复合材料,有效降低了反应熔渗温度。熔渗剂中Cu的存在除可降低熔渗反应温度外[14−15],还有利于提高复合材料的致密度。此外,所得复合材料中的Cu相在烧蚀过程中可起到发汗和热沉的作用,可有效改善材料的烧蚀性能[16]。但与国外相比,国内C/C-ZrC-Cu复合材料的制备工艺和技术还不够成熟,需进一步完善。而以纯Zr粉和Cu粉的混合粉末为熔渗剂制备C/C-ZrC-Cu复合材料还少有研究。因此,本文以C/C复合坯体为基体,Cu和Zr混合粉末为熔渗剂,采用反应熔渗法制备C/C-ZrC-Cu复合材料,对复合材料的组织结构及其形成机理进行研究。

1 实验

1.1 C/C-ZrC-Cu复合材料的制备

以炭纤维针刺整体毡为预制体,通过化学气相渗透(CVI)增密制备出密度为1.4 g/cm3的C/C复合多孔坯体,加工后备用。以Zr粉(纯度99%)、Cu粉(纯度99.9%)为原料,分别按50:50,60:40和70:30的Zr/Cu质量比配制熔渗粉末,混合均匀后按一定量与C/C坯体一起放入石墨坩埚中,在1 300℃、1.0×10−2Pa条件下使熔渗剂充分熔化并渗入多孔C/C坯体中,随炉冷却至室温后得到不同Zr含量熔渗制备的C/CZrC-Cu复合材料,分别标为材料I、材料II和材料III。

1.2 组织结构分析

用RIGAKU-3014X-ray衍射仪分析复合材料的物相(CuKa射线,工作电压40 kW,电流为250 mA,扫面速度为0.02(°)/s);用电感耦合等离子体发射光谱(ICP)和化学分解分析方法测量各种物相含量,具体实验步骤如下:取适量C/C-ZrC-Cu复合材料研磨成粉末,加入10 mL盐酸(浓盐酸和水按照体积比1:1配置而成)和1 mL双氧水在100℃左右溶解40min。过滤后,将清液移入100 mL容量瓶中。余下固体再加入1:4的稀硫酸溶液10 mL,然后在高温下滴加硝酸继续溶解,过滤后移入容量瓶中。液体可通过ICP分析分别确定Cu和Zr的含量。将滤网上剩余的固体在空气中高温氧化,其中的碳被烧损后残留ZrO2,由ZrO2含量推导出ZrC含量。剩余固体的量减去ZrC的量为残留炭(包括炭基体和炭纤维)含量;用Nova Nano SEM230型扫描电镜和Tecnai G2型透射电子显微镜(TEM)对复合材料进行组织结构分析。

2 结果与讨论

2.1 物相分析

图1所示为3种复合材料的XRD分析结果。由图1可知,3种复合材料均主要由C,ZrC和Cu 3种物相组成。当熔渗剂Zr含量为50%(质量分数,下同)时,制备的材料I中存在少量的Cu51Zr14相;而熔渗剂Zr含量达到70%时,制备的材料III中有少量的Zr相;熔渗剂中Zr含量为60%时,制备的材料II中无Cu51Zr14和Zr相。

图1 不同熔渗剂制备的C/C-ZrC-Cu复合材料的XRD图谱Fig.1XRD patterns of C/C-ZrC-Cu composites prepared by different infiltration agents (a)Cu-50%Zr;(b)Cu-60%Zr;(c)Cu-70%Zr

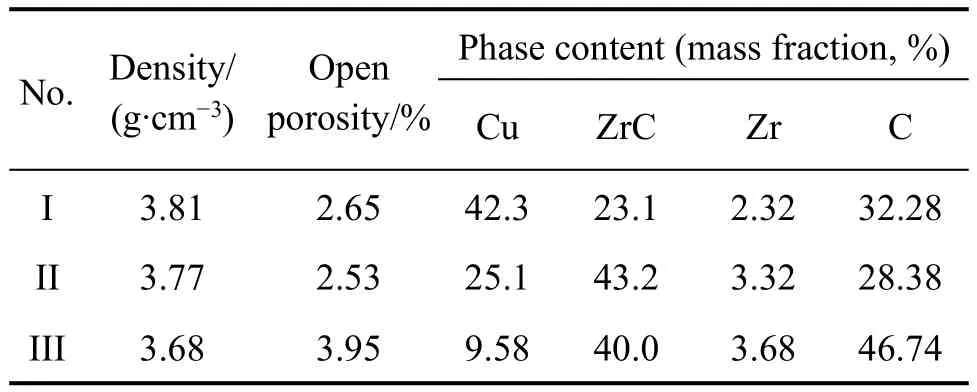

表1所列为不同渗剂制备的复合材料的密度、开孔率和物相含量分析结果。从表1可看出:随渗剂中Zr含量增大,复合材料的密度降低,渗剂Zr含量为70%时材料的开孔率最高,即材料的致密性最差;物相含量结果表明随渗剂中Zr含量提高,复合材料中Cu相含量大幅度降低,材料II和III中ZrC的含量均较高。以上结果表明:渗剂中Zr含量较高时,反应生成的ZrC较多;当渗剂中Cu含量过低时,材料中的Cu相较少,不能很好填充硬质ZrC相间的孔隙,导致材料的致密性较差。

由表1可看出:当渗剂Zr含量为60%时,其物相含量分析结果中也存在一定量的Zr,但其XRD图谱中并未出现含的衍射峰。据此,对图1(b)中Cu的衍射峰进行拟合并计算其点阵常数,得到其中Cu相的点阵常数为0.362 6 nm,而Cu的标准衍射峰对应的点阵常数为0.361 3 nm,即复合材料中Cu的晶格发生了膨胀。由于Cu和Zr易于互溶,因此,可推断Cu的点阵常数增大是由Zr向Cu中固溶引起的,即材料II中的Zr以固溶原子形式存在。

表1 不同熔渗剂制备的复合材料的密度、开孔率及ICP成分分析结果Table 1Density,open porosity and compositional analyses of C/C-ZrC-Cu composites prepared by different infiltration agents

2.2 显微组织分析

图2所示为材料Ⅱ的SEM形貌。从图2(a)可知:C/C多孔坯体内的孔隙基本被熔渗相填满,复合材料的致密化程度较高。图2(b)背散射形貌中炭纤维周围存在两种物相,根据图2(c)和(d)能谱分析结果,灰色相主要由Zr和C两种元素组成,远离纤维处存在的白色相主要由Cu和少量Zr元素组成,结合XRD结果可知灰色、白色物相分别为ZrC相和富Cu相。此外,ZrC颗粒在热解碳外围形成一层较致密的ZrC层,在远离炭纤维处,ZrC颗粒相与Cu相呈混合分布状态。

图2 反应熔渗制备的复合材料II的SEM形貌及成分分析Fig.2SEM images and compositional analyses of the composite material II fabricated by reaction melt infiltration (a)Low magnification;(b)High magnification;(c)The components analysis of theApoint in Fig.(a); (d)The components analysis of the B point in Fig.(b)

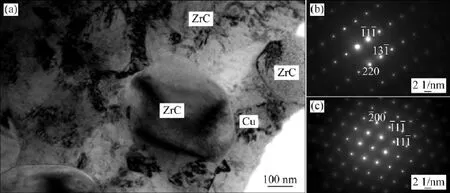

图3所示为复合材料中ZrC,Cu混合相区的TEM形貌及衍射花样。ZrC呈多边形颗粒,其衍射花样表明其为面心立方结构。ZrC颗粒周围的区域即为富Cu相,其衍射花样亦为面心立方结构,Cu相分布于ZrC颗粒间且界面结合良好,有利于提高复合材料的致密性和韧性。

图4所示为复合材料中界面的高分辨TEM形貌。从图4(a)可知ZrC与热解炭界面结合良好;从图4(b)可看出ZrC和Cu间存在一层无一致取向的过渡层,厚度为几纳米。EUSTATHOPOULOS等[17]研究了Cu与IVB族金属碳化物的界面润湿机理,提出了Cu与这类碳化物具有良好润湿性的原因是:在碳化物表面形成了一层非化学计量比的碳化物层。根据这一理论,可推测图4(b)中的过渡层为非化学计量比(贫碳)的ZrC层。

在复合材料的组织结构中,发现了一些特殊的ZrC相,其形貌如图5所示。由图5(a)和(b)可看出:在ZrC颗粒中间嵌有一些小晶粒,由图5(c)的能谱分析结果得知:该晶粒为Cu晶粒,这些晶粒以内嵌的形式存在于较大的ZrC颗粒内部。

2.3 组织结构形成机理

图3 反应熔渗制备的材料II的TEM形貌及衍射花样Fig.3TEM morphologies and diffraction pattern of the composite material II fabricated by reaction melt infiltration (b)The diffraction pattern of ZrC;(c)the diffraction pattern of Cu

图4 反应熔渗制备的材料II的界面形貌Fig.4Interfacial morphologies of the composite material II fabricated by reaction melt infiltration (a)The interface of ZrC and C;(b)Interface of ZrC and Cu

图5 反应熔渗制备的材料II的TEM(a),(b)形貌以及(c)内嵌晶粒的能谱分析结果Fig.5TEM images of the composite material II fabricated by reaction melt infiltration(a),(b)and the energy dispersive analysis of the embeded grains(c)

本实验中,Cu-Zr混合粉末熔化后,经过毛细管力作用渗入C/C复合坯体的孔隙中,合金熔液与C/C坯体接触后,纤维外层热解碳中C原子迅速扩散至熔体中与Zr反应生成细小ZrC颗粒,细小ZrC颗粒分散在Cu-Zr熔体中。由于ZrC熔点较高(3 693 K),随着反应进行,ZrC颗粒逐渐长大并从熔体中析出。熔渗剂中Zr含量的提高为ZrC生成提供更多的Zr源,使生成的ZrC含量增大。当熔渗剂中Zr含量达到70%时,XRD衍射表明出现少量的残留Zr相。随Zr含量增加,Cu含量减少,使Cu-Zr熔液的流动性变差,不利于熔渗过程进行,导致复合材料熔渗不充分,残留的孔隙增多,致密度降低,生成的ZrC减少。综合以上因素,熔渗剂中Zr含量为60%时,熔渗效果最好。

在炭纤维附近,熔体中溶解的C浓度较高,反应剧烈,先反应生成的ZrC在热解碳周围密集析出,并将Cu-Zr熔液排挤到外侧,因此,在炭纤维附近形成了由ZrC颗粒堆积成的较致密的ZrC层。距碳纤维越远,C浓度越低,生成的ZrC颗粒相对减少,不能致密聚集,空隙被Cu相填充。在远离炭纤维的熔体中,合金熔液中Cu含量相对较高,在ZrC颗粒长大和粗化过程中,部分熔体被包围在ZrC颗粒内部;碳原子从外层ZrC扩散至内层Cu-Zr金属熔体与Zr反应,直至被包围的Cu-Zr熔体中的Zr完全与C反应生成ZrC,留下中间的富Cu相,从而形成了ZrC颗粒内含有Cu内嵌的组织。

3 结论

1)由不同Zr含量的熔渗剂制备的复合材料均主要由C,ZrC和Cu相组成。随熔渗剂中Zr含量增加,Zr源增加,有利于ZrC生成,但Cu含量减少导致金属熔液的流动性降低。综合两方面因素,当熔渗剂中Zr含量为60%时,熔渗效果最好,制备的复合材料中ZrC含量最高。

2)反应生成的ZrC相及残余Cu相充分填充了C/C复合坯体内的孔隙,在炭纤维周围形成了较致密的ZrC层;在远离炭纤维处,ZrC颗粒相与Cu相呈混合分布状态。

3)ZrC与C和Cu均有良好的界面结合状态;在ZrC颗粒长大和粗化过程中,形成了部分含内嵌Cu晶粒的较大ZrC颗粒。

REFERENCES

[1]XIONG X,WANG Y L,CHEN Z K,et al.Mechanical properties and fracture behaviors of C/C composites with PyC/TaC/PyC, PyC/SiC/TaC/PyC multi-interlayers[J].Solid State Science,2009, 11(8):1386−1392.

[2]CHEN Z K,XIONG X,LI G D,et al.Ablation behaviors of carbon/carbon composites with C/SiC-TaC multi-interlayers[J]. Applied Surface Science,2009,255(22):9217−9223.

[3]CHEN Z K,XIONG X,LI G D,er al.Mechanical properties and oxidation behaviors of carbon/carbon composites with C-TaC-C multi-interlayers[J].J Mater Sci,2010,45(13):3477−3482.

[4]尹健,熊翔,张红波,等.固体火箭发动机喷管用C/C复合材料的研究进展[J].粉末冶金材料科学与工程,2004,18(4): 46−48. YIN Jian,XIONG Xiang,ZHANG Hongbo,et al.Research and development of C/C composites usded for SRM[J].Materials Science and Engineering of Powder Metallurgy,2004,18(4): 46−48.

[5]UPADHYA K,YANG J M,HOFFMANM W P.Materials for ultrahigh temperature structural applications[J].Am Ceram Soc Bull,1997,76(12):51−56.

[6]WILLIAM G F,GREGORY E H.NSF-AFOSR joint workshop on future ultra-hightemperaturematerials[R].NSFGrant DMR−0403004.

[7]FITZER E,MANOCHA L M.Carbon reinforcements and carbon/carbon composites[M].Berlin:Springer,1998:250−319.

[8]但奇善.反应熔渗法制备C/C-ZrC复合材料的微观结构及烧蚀性能[D].长沙:中南大学,2013:62−63. DAN Qishan.Microstructure and ablation property of c/c-zrc compositions fabricated by reactive infiltration method[D]. Changsha:Central South University,2013:62−63.

[9]ZHANG Shouming,WANG Song,ZHU Yulin.Fabrication of ZrB2-ZrC-basedcompositesbyreactivemeltinfiltrationat relative low temperature[J].Scripta Materialia,2011,65(19): 139−142.

[10]ADABI M,AMADEH A.Effect of in fi ltration parameters on composition of W-ZrC composites produced by displacive compensation of porosity(DCP)method[J].Int Journal of Refractory Metals and Hard Materials,2011,29(1):31−37.

[11]ZHAO Dan,ZHANG Changrui,HU Haifeng.Ablation behavior and mechanism of 3D C/ZrC composite in oxyacetylene torch environment[J].Composites Science and Technology,2011, 71(11):1392−1396.

[12]ZOU Linhua,Natalie Wali,YANG Jennming.Microstructural development of a Cf/ZrC composite manufactured by reactive melt infiltration[J].Journal of the European Ceramic Society, 2010,30(6):1527−1535.

[13]赵彦伟,王玉金,张太全,等.W/ZrC复合材料的反应熔渗法制备[J].稀有金属材料与工程,2009,38(1):143−146. ZHAOYanwei,WANGJinyu,ZHANGTaiquan,etal. Preparation of W-ZrC composite by reactive melt infiltration[J]. Rare Metal Materials and Engineering,2009,38(1):143−146.

[14]ZHANG Shouming,WANG Song,LI Wei.Preparation of ZrB2based composites by reactive melt in fi ltration at relative low temperature[J].Materials Letters,2011,65(19):2910−2912.

[15]DICKERSON M B,WURM P J,SCHORR J R.Near net-shape, ultra-highmelting,recession-resistantZrC/W-basedrocket nozzle liners via the Displacive Compensation of Porosity(DCP) method[J].JournalofMaterialsScience,2004,39(19): 6005−6015.

[16]RAN Liping,PENG Ke,YI Maozhong,et al.Ablation property of a C/C-Cu composite prepared by pressureless infiltration[J]. Materials Letters,2011,65(13):2076−2078.

[17]EUSTATHOPOULDS N,NICHOLAS M G,DREVET B. Wettability at high temperatures[M].Elsevier,1999.

(编辑:高海燕)

Microstructure of C/C-ZrC-Cu composite fabricated by reactive melt infiltration

ZHANG Zhongling,YI Maozhong,ZHOU Wenyan,WU Huang,PANG Weilin,GE Yicheng,RAN Liping

(State Key Laboratory of Powder Metallurgy,Central South University,Changsha 410083,China)

Using Cu-Zr powder mixture as the infiltration agent and porous C/C composite(density:1.4 g/cm3)as the preform,C/C-ZrC-Cu composites were fabricated by reactive melt infiltration.The microstructure and phase composition of the composites were characterized,and the formation mechanism of the microstructure was analyzed.The results show that the composites are mainly composed of C,ZrC and Cu phases despite of the variation of Zr content.With increasing Zr content in the infiltration agent from 50%to 70%,the quantity of Cu decreases.The highest content of ZrC(43.2%)is found in the composite when the content of Zr is 60%in the infiltration agent.The pores in the C/C composite are fully filled with the produced ZrC and residual Cu.A dense layer of ZrC is observed around the carbon fiber.ZrC particles and Cu phases distribute homogenously in the areas away from the carbon fiber.ZrC shows good interfacial bonding with both C and Cu.In the processes of the growing and coarsening of ZrC particle,some large sized ZrC particles with Cu inclusions are formed.

C/C-ZrC-Cu composite;reactive melt infiltration;microstructure;Cu-Zr powder mixture

TB333

A

1673−0224(2016)02−311−06

国家重大工程相关基础研究项目(2012C20X)

2015−03−30;

2015−05−08

冉丽萍,教授,博士。电话:0731-88877700;Email:rlp101@126.com