30%SiCp/2024Al复合材料的热变形行为

2016-03-15孙亚丽谢敬佩郝世明王爱琴柳培李敏

孙亚丽,谢敬佩,3,郝世明,王爱琴,3,柳培,李敏

(1.河南科技大学材料学院,洛阳471023;2.河南科技大学物理与工程学院,洛阳471023;3.有色金属共性技术河南省协同创新中心,洛阳471023)

30%SiCp/2024Al复合材料的热变形行为

孙亚丽1,谢敬佩1,3,郝世明2,王爱琴1,3,柳培1,李敏1

(1.河南科技大学材料学院,洛阳471023;2.河南科技大学物理与工程学院,洛阳471023;3.有色金属共性技术河南省协同创新中心,洛阳471023)

在Gleeble−1500D热模拟机上采用等温压缩实验研究30%SiCp/Al复合材料的高温压缩变形行为,获得该材料在温度为623~773 K、应变速率为0.01~10 s−1的条件下的真应力−应变曲线,并在考虑摩擦和变形热效应的基础上对真应力−应变曲线进行修正。对修正后的峰值应力进行线性回归,建立该材料的本构方程。根据材料动态模型,计算并建立30%SiCp/Al复合材料的热加工图,据此确定热变形流变失稳区。在应变速率为0.01 s−1时,随热变形温度升高,该复合材料发生动态再结晶的体积分数增加。

30%SiCp/Al复合材料;热变形;本构方程;加工图

碳化硅颗粒增强铝基复合材料具有比强度、比刚度、弹性模量均高等优异性能,同时还具有耐磨、耐腐蚀、热稳定性能好等优点,在航空航天领域逐渐得到了规模应用[1−3],有望成为继铝合金和钛合金后的新型结构材料。与低体积分数的碳化硅颗粒增强铝基复合材料相比,中体积分数(30%~45%)的碳化硅颗粒增强铝基复合材料的功能化特性较突出,不仅具有比铝合金和钛合金高1倍的比刚度,还有着与铍材和钢材接近的低膨胀系数和优于铍材的尺寸稳定性。因此,此种复合材料可替代铍材用于惯性器件,被誉为继铝合金和铍合金后的“第3代航空航天惯性期间材料”[4]。在SiCp/A1复合材料的制备方法中,大多都需要进行二次加工变形,因此,研究该复合材料的热变形行为具有十分重要的意义。国内外学者对低体分SiCp/Al复合材料的研究很多:赵明久等[5]研究了17% SiCp/2024Al复合材料在温度为573~773 K、应变速率为0.02~0.5 s−1变形条件下的热变形行为,得到不同温度区间内不同的激活能;张鹏等[6]对15%SiCp/2024Al复合材料在温度为713~773 K、应变速率为0.001~1 s−1时的热成形性能进行了研究,并建立了热加工图。PATEL等[7]对10%SiCp/AA2014复合材料的热变形行为进行了研究,建立了其本构方程并计算出激活能。RAJAMUTHAMILSELVAN等[8]对10%SiCp/7075Al复合材料的热加工图进行了研究。目前,人们对中体积分数的SiCp/Al复合材料的热变形行为特征及微观组织演变规律缺乏深入系统的研究和全面的认识。本研究在Gleeble−1500D上进行30%SiCp/Al复合材料的高温压缩实验,并在考虑摩擦和温度的基础上对Gleeble压缩数据进行修正,确定复合材料的变形激活能,导出本构方程,并采用DMM加工图理论研究材料的热加工性能,并研究变形温度对材料变形组织的影响。

1 实验

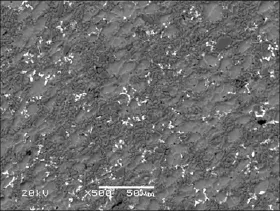

实验材料为体积分数为30%SiCp/Al复合材料,增强体材料为粒度为3.5μm的SiCp粉末,形状为不规则尖锐多角块状。基体材料采用超音速喷射沉积法制成的2024Al合金粉末,原始粒度为10μm。成分配比为30%SiC+70%Al混合均匀后,在VDBF−250真空热压烧结炉中进行烧结,其形貌如图1所示。从图1可看出:连续致密的灰色相为Al基体,灰黑色颗粒相为SiC。Al基体组织较为致密,无明显空隙;SiC较均匀地分布在Al基体上,无SiC颗粒团聚现象。

图1 30%SiCp/Al复合材料的显微组织Fig.1Microstructure of 30%SiCp/Al composite

热压缩试样尺寸为d 8 mm×12 mm,在Gleeble−1500D热模拟试验机上进行热压缩实验,在试样的两端均匀涂敷润滑剂(石墨+机油),以减少试样端面的摩擦力对试验精度的影响。变形温度分别为623,673,723和773 K;应变速率分别为0.01,0.1,1和10 s−1,压缩应变量为0.5。以10℃/s的速度将试样加热到预设温度并保温3min后进行压缩实验,利用热模拟试验机自动采集的应力、应变和温度等数据,绘制应力−应变曲线。变形后立即水淬,保留热变形组织便于观察分析。采用线切割方法将变形试样沿轴向中心剖开,采用1.0%HF+1.5%HCl+2.5%HNO3+95%H2O(质量分数)配制成的混合溶液进行腐蚀,并运用光学金相显微镜观测合金的金相组织。

2 结果与讨论

2.1 热模拟压缩试样的宏观形貌分析

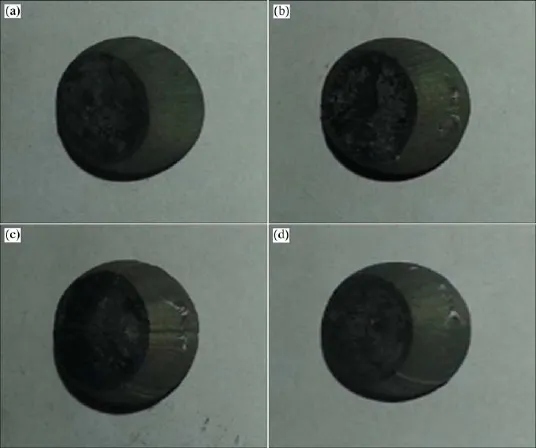

图2所示为应变速率为0.01 s−1、不同温度时的宏观形貌图片。由图2可以看出:SiCp/2024Al铝基复合材料在应变速率为0.01 s−1,温度为623 K时的宏观裂纹尺寸最大,有严重的开裂现象;在温度为773 K时,压缩后的试样相对来说较为完好,宏观形貌裂纹最小,无开裂现象。在相同的应变速率下,变形温度越高的试样越不容易出现压裂,原因可能是温度较低时,强烈的局部流变能够导致开裂,随温度升高,其流变阻碍越小,有利于流变产生,进而试样的破坏程度降低。表明材料的塑性随温度的升高而变好。

图3所示为30%SiCp/Al复合材料在变形温度为773 K时不同应变速率下压缩变形后的试样对比形貌。由图3可知:在应变速率较低的条件下,试样经压缩变形后外貌较好,几乎没有裂纹产生;随应变速率增大,试样开始产生裂纹。这可能是由于当应变速率越大时,材料的动态回复和动态再结晶还未来得及进行便已开始变形,从而降低了材料的软化作用,使其塑性变形难以进行。

2.2 摩擦和温度的修正

在压缩实验过程中,在试样与压头之间虽加有润滑剂,但是两者之间的摩擦力是客观存在的。观察压缩后的试样可发现,样品均出现明显的鼓肚现象(如图2所示)。这一现象可以解释为:由于摩擦的存在,使热压缩圆柱体试样呈现三向应力状态,若摩擦力越大,则所需的变形力越大,从而改变了物体应力状态,使能耗增加。塑性成形时,因接触摩擦的作用,使金属质点的流动受到阻碍,此种阻力在接触面的中部特别强,边缘部分的作用较弱,这将引起金属的受力不均匀。而实验所得的应力−应变曲线是在均匀变形的假设条件下得到的,因此,为获得更为精确的应力−应变曲线就必须进行摩擦修正。摩擦修正后的应力σ由下式求出[9]:

图2 30%SiCp/2024A1基复合材料热压缩后的宏观形貌()Fig.2Macroscopical shape of 30%SiCp/2024A1 composite compressed at different temperatures() (a)T=623 K;(b)T=673 K;(c)T=723 K;(d)T=773 K

图3 30%SiCp/2024A1基复合材料热压缩后的宏观形貌(T=773 K)Fig.3Macroscopical shape of 30%SiCp/2024A1 composite compressed at different strain rates(T=773 K) (a);(b);(c);(d)

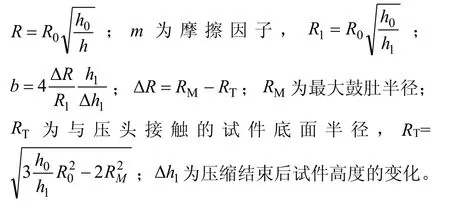

式中:p为修正前的真应力;h为试样的瞬时高度,h=h0−Δh,h0为试样初始高度,Δh为瞬时对应的压下量;R为试样瞬时半径,R0为试样初始半径,

可由式(1)和(2)对应力−应变曲线进行摩擦修正。

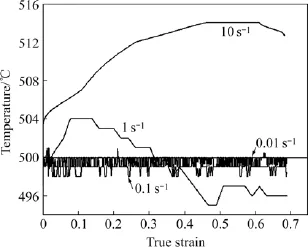

材料在塑性变形过程中产生的塑性变形功绝大部分转化为热能,当这部分能量来不及向外界扩散而积蓄于变形物体内部时,就会使变形体温度升高,引起变形热效应[10]。特别是在高应变速率条件下,变形过程可以近似认为是绝热过程[11],此时,试样的温度随应变量的增大而急剧升高。

图4 实验测得预设773 K时各应变速率下30%SiCp/Al复合材料的瞬时温度Fig.4Instantaneous temperatures of 30%SiCp/Al composite under different strain rates at 773 K

图4 所示为实验测得试样在预设773 K时,不同应变速率条件下的瞬时温度−真应变曲线。由图4可以看出:在应变速率低于1 s−1时,其瞬时温度变化起伏在4℃之内,这相对于变形温度为500℃的材料而言,在实验允许的误差范围内;而当应变速率为10 s−1时,试样温度随变形程度的增加急剧升高,在变形结束时,温升达到14℃。因此,为获得准确的应力−应变曲线,必须对应变速率为10 s−1时的实验结果进行温度修正。金属发生塑性变形后,部分机械能以位错等缺陷的形式储存在变形金属内,而部分机械能则转化为变形热,使变形温度升高,从而影响应力应变曲线。研究表明,变形热可由下式计算温升[12]:

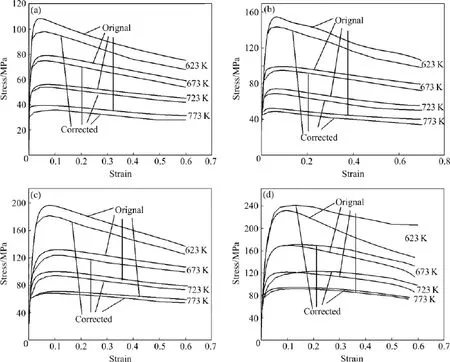

2.3 真应力−应变曲线分析

30%SiCp/Al复合材料修正前后的真应力−应变曲线如图5所示。从图5可以看出:30%SiCp/Al复合材料在热压缩逐渐变形过程中,流变应力的变化呈现出一定的规律:在变形的初始阶段,受加工硬化的影响应力迅速上升至最高值,而后由于动态软化作用应力−应变曲线趋于稳态。当应变速率一定时,应力随变形温度升高而降低;当变形温度一定时,应力随应变速率增加而增加。

图5(a)~(c)所示的曲线只进行了摩擦修正,可以看出:在应变速率低于1 s−1时,修正后的曲线,其流变应力均低于实验值,这是由于摩擦力的存在限制了材料的径向流动,使得变形抗力增大,且增加幅度随温度的升高而降低,但是修正前后应力−应变曲线的整体趋势及峰值应力所处的位置基本不变。对图5(d)所示的数据同时进行摩擦修正和温度修正,发现在应变速率为10 s−1和温度不高于723 K的变形条件下,当应变一定时,修正后的曲线其流变应力大于实验值。文献[14]表明其原因是温升效应产生的软化作用强于摩擦的阻碍作用;而在773 K时,修正后的应力−应变曲线略低于原始应力−应变曲线,这表明773 K时摩擦对材料变形的阻碍作用与变形热效应对材料变形的软化作用基本相当。

图5 不同变形条件下30%SiCp/Al复合材料修正前后真应力−应变曲线Fig.5True stress-strain curves of 30%SiCp/Al composite before and after correction under different deformation conditions (a)0.01 s−1;(b)0.1 s−1;(c)1 s−1;(d)10 s−1

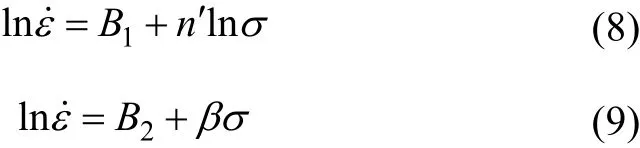

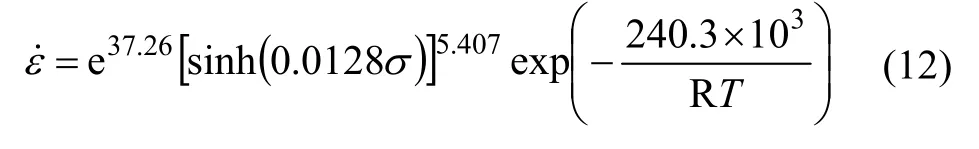

2.4 本构模型的建立选取修正后的峰值应力建立30%SiCp/Al复合材料的热压缩本构方程,研究表明,金属材料高温塑性变形的流变应力主要取决于应变(ε)、变形温度(T)和应变速率,通常应用式(4)~(6)来表示流变应力的本构方程[15]。

式中:A1,A2,A,α,β,n'和n均为与材料相关的常数,且满足条件α=β/n',Q为材料变形激活能;R为摩尔气体常数;T为热力学温度。

ZENER和HOLLOMON[16]提出并实验验证了应变速率和温度(T)的关系可用Z参数表示,即Zener-Hollomon参数,并结合(6)式可得

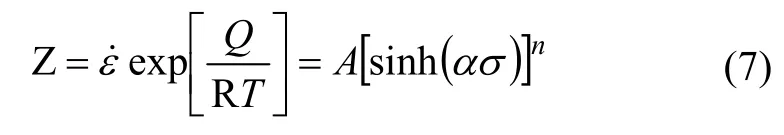

分别对式(4)和(5)两边取对数可得:

式中:B1和B2为与温度有关的常数。

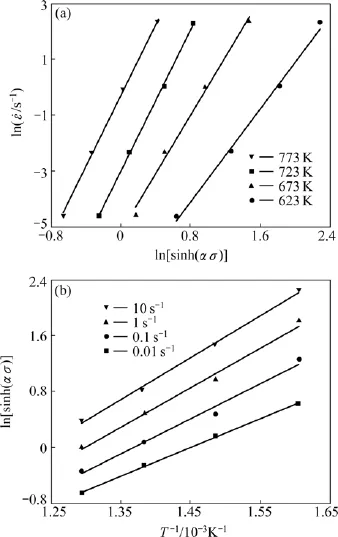

当温度一定时,n'和β分别为和曲线的斜率,采用线性回归处理,可得和的关系曲线,分别如图6(a)和图6(b)所示。

经循环计算可得在623~673 K的变形条件下,ασ≥0.8,而在723~773 K的变形条件下,ασ≤0.8,故取6(a)中623~723 K时的3条曲线斜率的平均值得n'=8.84,取图6(b)中723 K和773 K时的2条曲线斜率的平均值得β=0.113 04,故α=β/n'=0.012 8。

图6 应变速率与流变应力的关系曲线Fig.6Relationship between strain rate and flow stress (a)ln-lns;(b)ln-s

对式(6)两边取对数并微分可得

将所得的斜率的平均值代入式(10)可得30% SiCp/Al复合材料的热变形激活能Q=240.3 kJ/mol。将式(7)两边取对数可得

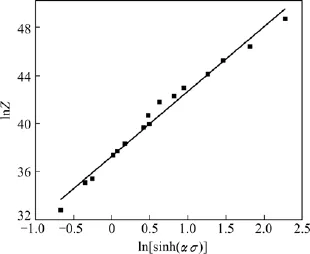

将所求Q值和不同变形温度下的应变速率代入式(7),可得到不同的Z值,绘制关系曲线,如图8所示,可得n=5.407,A=e37.26。

将所得的Q,n,A和α等参数代入式(6),获得修正后30%SiCp/Al复合材料的高温变形本构方程:

图7 曲线和曲线Fig.7(a)and(b)curves

图8 流变应力与Z参数关系Fig.8Relationship between flow stress and Zener-Hollomon parameter

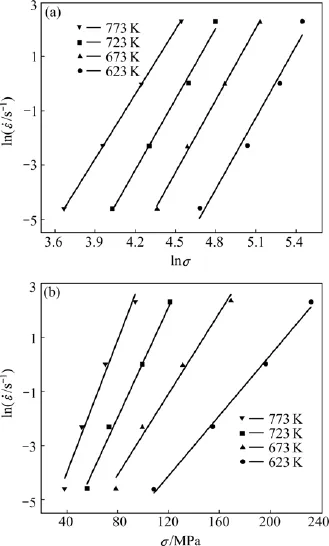

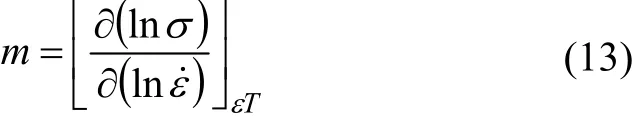

2.5热加工图的建立分析

热加工图的建立主要基于动态材料模型(DMM)[17],由功率耗散图和流变失稳图叠加而成,该图能够反映在各个变形温度和应变速率下,材料高温变形时内部微观组织的变化同塑性变形参数之间的关系。在给定应变(ε)、变形温度(T)的条件下,应变速率敏感指数m可以由下式来表示[18]:

功率耗散效率因子η可以由应变速率敏感指数m描述:

将不可逆热力学的最大值原理运用于大应变塑性变形中,按照动态材料模型理论,可得流变失稳的判据为

将功率耗散图和失稳图叠加在一起,就构成了不同真应变ε对应的DMM加工图[19]。

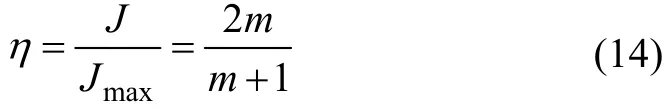

图9 应变为0.6时30%SiCp/Al复合材料的加工图Fig.9Processing map of 30%SiCp/Al composite at strain of 0.6

图9所示为应变为0.6时的30%SiCp/Al复合材料的加工图,其中等高线代表变形过程中的能量耗散效率(η,%),数值越高说明热加工性越好,阴影部分为流变失稳区,白色区域便是安全加工区。从加工图中可直接获得有关变形机理和组织演变规律等信息。分析图9可知:在低应变速率(≤0.1 s−1),温度在623~723 K下基本上都发生了流变失稳。这是由于SiC颗粒与Al基体变形程度不协调,界面处产生严重的应力集中,从而引起界面开裂而产生裂纹,导致流变失稳。如图2(a)所示,在变形温度623 K、应变速率为0.01 s−1条件下,由于局部的强烈流变导致试样表面产生宏观裂纹。在本实验研究下,30%SiCp/Al复合材料的安全加工区域为变形温度350~450℃、应变速率为1~10 s−1的区域和变形温度450~500℃、应变速率为0.01~10 s−1的区域。由图9还可知,随着温度的升高,能量耗散效率逐渐升高,这与发生了动态回复或动态再结晶有关。

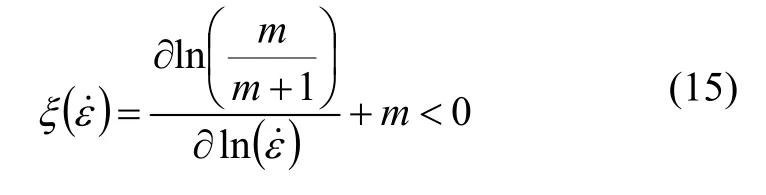

2.630 %SiCp/Al复合材料显微组织的转变

图10所示为30%SiCp/Al复合材料在失稳区及可加工区热变形后的扫描电镜及光学显微镜照片。由图10(a)可见:在350℃,0.01 s−1条件下变形后,颗粒与基体结合处存在孔洞且SiC颗粒有损伤和破裂,因而不适合在此条件下加工;在温度为450℃,应变速率0.01 s−1条件下(图10(b))变形后,SiC颗粒与基体的界面结合较好,存在少量小孔,且SiC颗粒破裂情况很少;在温度为500℃,应变速率为0.1 s−1条件下变形后,SiC颗粒与基体的界面结合好,基本不存在孔洞。由金相组织照片可以看出:试样的微观组织变为等轴状,明显为再结晶后的组织晶粒。且结合加工图(9)可知,在温度为500℃、应变速率为0.1 s−1时,其η较高,加工性好。综合可知最适合加工的条件是变形温度为500℃,应变速率为0.01 s−1。该条件是30% SiCp/2024A1复合材料进行热加工的最佳条件。

3 结论

1)SiCp/Al复合材料在变形过程中受摩擦和变形热效应的影响很大。在有摩擦的情况下,材料的变形抗力增大,但未改变材料变形的宏观规律和材料变形的峰值应力位置;温度的升高导致材料变形抗力下降,特别是当应变速率为10 s−1时,温度升高的影响不能忽略。

2)30%SiCp/Al复合材料的变形抗力相当大,在变形的初始阶段受加工硬化的影响,应力迅速上升至最高值,而后由于动态软化作用,应力−应变曲线趋于稳态流变。利用修正后的峰值应力,计算得到30% SiCp/Al复合材料的本构方程为

图10 30%SiCp/2024A1复合材料在不同应变速率及不同温度下压缩变形后的SEM与OM微观组织Fig.10SEM images and optical microstructure of hot-worked 30%SiCp/2024Al composite material under different conditions (a)350℃,0.01 s−1;(b)450℃,0.01 s−1;(c)500℃,0.1 s−1;(d)OM images at 500℃,0.1 s−1

3)30%SiCp/Al复合材料在低应变速率(≤0.1 s−1)时易发生流变失稳,在制定热加工参数时应避免。安全加工区域为变形温度350~450℃、应变速率为1~10 s−1的区域和变形温度450~500℃、应变速率0.01~10 s−1的区域。最适合为加工的条件是变形温度为500℃,应变速率为0.01 s−1。

REFERENCES

[1]OMYMA E K,FATHY A.Effect of SiC particle size on the physical and mechanical properties of extruded Al matrix nanocomposites[J].Materials and design,2014,54(1):348−353.

[2]XIONG B,XU Z,YAN Q,et al.Effects of SiC volume fraction and aluminum particulate size on interfacial reactions in SiC nanoparticulatereinforcedaluminummatrixcomposites[J]. Journal ofAlloys and Compounds,2011,509(1):1187−91

[3]El-DALYA A,ABDELHAMEED M,HASHISH M,et al. Synthesis of Al/SiC nanocomposite and evaluation of its mechanical properties using pulse echo overlap method[J]. Journal ofAlloys and Compounds,2012,542(2):51−58

[4]郝世明,谢敬佩.30%SiCp/2024A1复合材料的热变形行为及加工图[J].粉末冶金材料科学与工程,2014,20(1):1−7. HAO Shiming,XIE Jingpei.Hot deformation behavior and processing map of 30%SiCp/2024Al composite[J].Materials Science and Engineering of Powder Metallurgy,2014,20(1): 1−7.

[5]赵明久,刘越,毕敬.碳化硅颗粒增强铝基复合材料(SiCp/2024Al)的热变形行为[J].金属学报,2003,39(2): 221−224. ZHAO Mingjiu,LIU Yue,BI Jing.Hot deformation behavior of silicon carbide particulate reinforced 2024 aluminum-based composite[J].Acta Metallurgica Sinica,2003,39(2):221−224.

[6]张鹏,李付国,李惠曲.SiC颗粒增强铝基复合材料的热成形性能与热加工图[J].稀有金属材料与工程,2009,S1(38):9−14. ZHANG Peng,LI Fuguo,LI Huiqu.Workability and processing map of SiC particle reinforced aluminum matrix composites at high temperature and strain rate[J].Rare Metal Materials and Engineering,2009,S1(38):9−14.

[7]PATEL A,DAS S,PRASAD B K.Compressive deformation behavior of Al alloy(2014)-10wt.%SiCpcomposite:Effects of strainratesandtemperatures[J].MaterialsScienceand Engineering A,2011,530:225−232.

[8]RAJAMUTHAMILSELVANM,RAMANATHANS, KARTHIKEYAN R.Processingmap for hot working ofSiCp/7075 Al composites[J].Transactions of Nonferrous Metals Society of China,2010,20(4):668−674.

[9]刘大博,杨守杰,王克鲁,等.2D70铝合金热变形行为及加工图[J].中国有色金属学报,2013,23(8):2077−2082. LIU Dabo,YANG Shoujie,WANG Kelu,et al.Hot deformation behavior and Processing map of aluminum alloy 2D70[J].The Chinese Journal of Nonferrous Metals,2013,23(8):2077−2082.

[10]彭大暑.金属塑性加工原理[M].长沙:中南大学出版社, 2004:194−195. PENGDashu.Principlesofmetalformingprocesses[M]. Changsha:Central South University Press,2004:194−195.

[11]HAMOUDA A M S.Effect of energy losses during an impact event on the dynamic flow stress[J].Journal of Materials Processing Technology,2002,124(1/2):209−215.

[12]GOETZ R L,SEMIATIN S L.The adiabatic correction factor for deformation heating during the uniaxial compression test[J]. Journal of Materials Engineering and Performance,2001,10(6): 710−717.

[13]LI L,ZHOU J,DUSZCZYK J.Determination of a constitutive relationship for AZ31B magnesium and validation through comparison between simulated and real extrusion[J].Journal of Materials Processing Technology,2006,172(3):372−380.

[14]吾志岗,李德富.GH625镍基合金的高温压缩变形行为及组织演变[J].中国有色金属学报,2010,20(7):1321−1327. WU Zhigang,LI Defu.Hot compression deformation behaviors and microstructure evolution of GH625 Ni-based alloy[J].The Chinese Journal of Nonferrous Metals,2010,20(7):1321−1327.

[15]RAMANATHANS,KARTHIKEYANR,GANESANG. Development of processing maps of 2124Al/SiCpcomposites[J]. Materials Science and Engineering A,2006,441(1/2):321−325

[16]ZENER C,HOLLOMON J H.Effect of strain-rate upon the plastic flow of steel[J].Journal of Applied Physics,1944,15(1): 22−27.

[17]李展志,李慧中,王海军,等.6069铝合金的热变形行为和加工图[J].粉末冶金材料科学与工程,2011,16(2):156−159. LI Zhanzhi,LI Huizhong,WANG Haijun,et al.Hot deformation behavior and processing map of 6069 aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy,2011, 16(2):156−159.

[18]邹雷,周张建.ODS−310合金的热变形行为及加工图[J].粉末冶金材料科学与工程,2014,19(2):177−183. ZOU Lei,ZHOU Zhangjian.Hot deformation behavior and processing map of an ODS−310 alloy[J].Materials Science and Engineering of Powder Metallurgy,2014,19(2):177−183.

[19]刘勇,赵瑞龙,田保红,等.W-75%Cu复合材料的高温变形行为及加工图[J].稀有金属材料与工程,2012,41(8):1357−1361. LIU Yong,ZHAORuilong,TIANBaohong,etal.Hot deformationbehaviorandprocessingmapsofW-75%Cu composite[J].Rare Metal Materials and Engineering,2012,41(8): 1357−1361.

(编辑:高海燕)

Hot deformation behavior of 30%SiCp/Al composite

SUN Yali1,XIE Jingpei1,3,HAO Shiming2,WANGAiqin1,3,LIU Pei1,LI Min1

(1.School of Materials Science and Engineering,Henan University of Science and Technology,Luoyang 471023,China; 2.School of Physics and Engineering,Henan University of Science and Technology,Luoyang 471023,China; 3.Collaborative Innovation Center of Non-Ferrous Materials of Henan Province,Luoyang 471023,China)

The hot deformation behavior of 30%SiCp/Al composite was investigated by compression tests with Gleeble−1500D simulation machine.The true strain-stress curves in the temperature range of 623−773 K and strain rate of 0.01−10 s−1were obtained.The true strain-stress curves were corrected in consideration of the friction and deformation. The constitutive equation of 30%SiCp/Al composite was established by the linear regression of the peak stress.The processing map was calculated and analyzed according to the dynamic materials model.The process of hot deformation in the temperature range and different strain rates can be attained by the processing map,and the instability zones of flow behavior can be recognized.The volume fraction of dynamic recrystallization increases with the increase of the temperature when the strain rate is 0.01 s−1.

30%SiCp/Al composite;hot deformation;constitutive equation;processing map

GB331

A

1673−0224(2016)02−317−09

国家自然科学基金资助项目(51371077);河南省国际科技合作项目(084300510006)

2015−04−02;

2015−07−12

谢敬佩,教授,博士。电话:0379-64277396;E-mail:Xiejp@haust.edu.cn