钼合金表面Zr和B4C反应烧结制备陶瓷涂层

2016-03-15荣磊范景莲李威

荣磊,范景莲,李威

(中南大学粉末冶金国家重点实验室,长沙410083)

钼合金表面Zr和B4C反应烧结制备陶瓷涂层

荣磊,范景莲,李威

(中南大学粉末冶金国家重点实验室,长沙410083)

以Zr和B4C等粉末为原料,采用喷涂和反应烧结方法在钼合金表面形成陶瓷涂层,研究反应烧结工艺对涂层表面形貌、相组成和相结构的影响,再通过硅扩散反应形成抗氧化涂层,研究抗氧化涂层对钼合金在1 500℃静态抗氧化行为的影响。结果表明:钼合金表面Zr-B4C在1 700℃反应烧结2 h形成多孔陶瓷结构,烧结产物主要含ZrC及少量的Mo2C和MoB等物相。涂层在1 500℃抗氧化寿命达10 h以上,1 500℃氧化1 h,质量增加速率为1.175 mg/cm2。

反应烧结;抗氧化涂层;组织形貌;抗氧化性能;Mo合金;Zr-B4C

航空航天技术的发展对高温结构材料提出了更高要求,要求材料具有良好的高温强度和优异的抗氧化性能等[1]。钼及钼合金具有优异高温强度和高温硬度、低的热膨胀系数、优异的抗热震性能及耐热疲劳性能等优点,是新一代高温结构材料。然而,钼合金在高温、有氧环境下抗氧化能力较差,使高温应用受到限制。目前,常见的提高钼合金抗氧化性能的方法有合金化技术和抗氧化涂层技术,其中表面涂层技术是最有效的途径[2]。硅化物涂层是研究和应用最广的难熔金属抗氧化涂层,工作温度达1 650℃,但传统硅化物涂层适合低速燃气流冲刷、中高温和烧蚀不太严酷的环境,而在高温、高速气流冲刷、长时间强烧蚀强氧化等环境下易产生液相氧化膜冲刷流动、变形和氧化形成气态SiO挥发等,因此,硅化物涂层不能适应更高的航空航天技术发展需求。Zr具有高熔点(1 852℃),其化合物相如ZrB2,ZrC和ZrO2等具有耐高温、抗烧蚀等优点,是优异的高温抗氧化涂层材料,通常可以与MoSi2和SiC形成复合涂层[3−4]。常见的制备方法有刷涂法[5−7]、熔盐法[8]和热喷涂如等离子喷涂[9−11]等。然而,直接烧结制备高温陶瓷涂层存在烧结温度高,难以与基材结合良好等不足。而采用反应烧结可有效降低烧结温度,同时通过原位合成,避免杂质元素的污染,而且具有工艺简单,利于元素扩散并与基材产生良好结合等优点。目前,有关难熔金属表面通过反应烧结制备陶瓷复合涂层的报道较少。为此,本文设计以Zr和B4C为原料,采用反应烧结法在钼合金基体表面制备陶瓷涂层,再于一定温度下进行硅扩散反应处理,从而形成抗氧化涂层,探讨反应烧结过程中相组织变化及其对抗氧化性能的影响。利用扫描电镜(SEM)、能谱分析(EDS)、X射线衍射(XRD)等检测手段研究氧化前后涂层的形貌、组织结构、物相等,测定涂层在1 500℃下的静态抗氧化性能和氧化动力学。

1 实验

以钼合金为基体,将钼合金线切割成90 mm×10 mm×2 mm的长条状试样,表面经打磨和超声波清洗后烘干备用。将Zr和B4C粉末与粘结剂、溶剂按一定比例混合,充Ar气保护球磨24 h制成料浆。将料浆涂覆在钼合金基材表面,烘干后置于真空炉中1 500~1 700℃烧结2 h,在基体表面形成陶瓷层,再于1 050~1 250℃下进行硅扩散反应处理,从而形成复合的抗氧化涂层。

采用专用抗氧化测试设备(用电极夹持试样,在空气中高电流快速加热,红外测温仪测温),测试涂层试样在1 500℃下的静态抗氧化性能,并用高精度分析天平测定氧化不同时间试样的质量变化,从而测定氧化前后抗氧化涂层的氧化动力学曲线。利用JSM−6360LV型高分辨扫描电子显微镜(SEM)和EDX−GENESIS 60S型能谱仪分析涂层表面和截面形貌及成分,采用日本理学D/max−2550全自动Cu靶X线衍射仪(XRD)对氧化前后抗氧化涂层表面的物相进行分析。

2 结果与讨论

2.1 反应烧结工艺对陶瓷涂层形貌与物相的影响

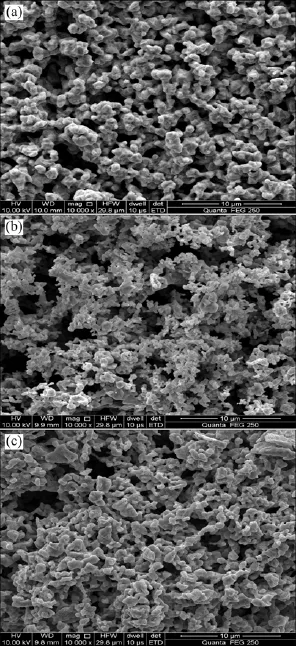

钼合金表面Zr和B4C在不同温度下(1 500,1 600和1700℃)反应烧结形成的陶瓷层表面形貌如图1所示。由图1可知:3个温度下烧结后的涂层组织均为多孔结构。Zr-B4C在1 500℃(图(a))烧结时颗粒发生连接,形成烧结颈;在1 600℃(图1(b))开始发生烧结,形成珊瑚状组织;1 700℃下烧结组织(图1(c))呈岛屿状,形成多孔的陶瓷结构,该温度下反应烧结已完成。

图1 不同温度下烧结陶瓷层的形貌Fig.1Morphologies of ceramic layer after being sintered at different temperatures (a)1 500℃;(b)1 600℃;(c)1 700℃

对反应烧结的多孔陶瓷层表面进行EDS能谱分析,其结果如图2所示,可见多孔陶瓷层主要含Zr,C等元素及微量的B和O元素。氧的来源包括2个途径:一是原料粉末本身吸附了一定量的氧,二是真空炉烧结时不可避免存在一定数量的氧。由于原料本身含氧或涂层制备过程中引入氧,粉末表面被氧化,B氧化形成B2O3在高温烧结过程中易挥发,因此,涂层表面B含量较低。反应化学式为

通过热力学计算[12]可知,反应式(1)在2 000 K(约1 727℃)标准状态下的平衡氧分压为2.4×10−29Pa。在高温下真空烧结炉中(真空度为1~10 Pa)氧分压高于反应式(1)的平衡氧分压,反应式(1)向右进行,即活性B元素部分被氧化。而B2O3的饱和蒸汽压从1 800 K时的3.4×102Pa到2 000 K时的4.0×102Pa[13],因此,在1 500~1 700℃烧结时,陶瓷层表面形成B2O3并挥发,陶瓷层表面检测到B元素含量较少。

图2 多孔陶瓷层表面EDS分析Fig.2Surface EDS analysis of porous ceramic layer

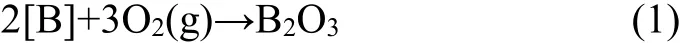

对1 700℃下反应烧结的陶瓷层表面进行XRD分析,结果如图3所示。其结果显示反应产物主要是ZrC相,还有少量的Mo2C和MoB相。通常在难熔金属表面难以制备出二硼化物涂层,可能的原因是钼合金表面不可避免地会有B溶解到Mo基材中[14]。

图3 1700℃下陶瓷层XRD图谱Fig.3XRD pattern of the ceramic layer sintered at 1 700℃

图4 所示为多孔陶瓷层的截面形貌及面扫描元素分析结果。由图4可知:多孔陶瓷层组织较为疏松。截面面扫描元素分析可以看出B元素在基体中的浓度高于陶瓷层中的浓度,表明B元素主要分布于基体。而Zr和C元素主要分布于陶瓷层。

分析烧结过程可能发生的反应包括:

唐建新等[15]在研究Ti-B4C反应扩散时,发现C能优于B与Ti发生扩散反应形成TiC。Zr和Ti具有相同的晶体结构和相似的性质,反应烧结过程存在相似的扩散过程。同时,ZHANG等[16]在研究Zr-B4C反应体系通过热压原位反应烧结制备ZrB2-ZrC复合陶瓷的过程中,发现C元素在Zr中的扩散系数远大于B的扩散系数,且只有C能够到达大尺寸Zr颗粒的中心,结果导致较大尺寸的ZrC颗粒团聚,周围分布着细小的ZrB2与ZrC颗粒。因此,本文中钼表面Zr-B4C原位反应烧结时,部分[C]与Zr反应形成ZrC(反应式(2)),部分[C]和[B]扩散进入基体与Mo反应形成Mo2C及MoB(反应式(3))。从实验结果可知,大量的[B]扩散渗入Mo基体中,形成了MoB相,难以与Zr结合形成含锆的硼化物相。其原因可能是[C]与Zr优先反应形成稳定的ZrC,而陶瓷层表层的[B]氧化挥发后浓度较低,内层的[B]通过间隙扩散进入Mo基材形成固溶体及MoB相。相比Mo原子半径(RMo=0.136 2 nm),B的原子半径较小(RB=0.097 nm),在金属中常以间隙机制扩散并以间隙相固溶存在。根据Mo-B二元相图,在1 700℃时B在Mo中的极限固溶度约为1%(原子比)。另外,ZrC优先形成,并以共价键的形式存在,由于成键的方向性和饱和性,其扩散活化能较高。[B]在金属Mo中通过间隙扩散比在陶瓷ZrC中扩散快。截面元素面扫描分析也证实B元素主要分布于基材中,且分布较为均匀。因此,反应烧结后的陶瓷涂覆层以ZrC相为主,伴随少量Mo2C和MoB,形成以ZrC为主的多孔陶瓷层。

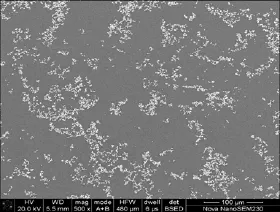

2.2 Zr-B4C反应烧结对抗氧化涂层物相与形貌的影响

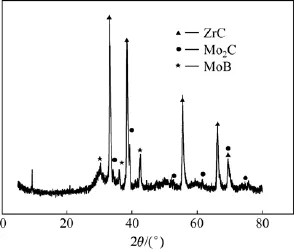

多孔陶瓷层经硅扩散反应后形成抗氧化涂层,涂层的表面及截面形貌如图5所示。由图5可知:涂层表面较为均匀,相比Zr-B4C反应烧结的多孔陶瓷层形貌,涂层的致密度大大提高,涂层表面局部有少量孔隙。截面形貌显示涂层均匀致密,无贯穿裂纹,涂层与基体形成冶金结合过渡层,厚度达165μm。对抗氧化涂层进行XRD分析,其结果如图6所示,可见硅扩散反应后涂层表面的物相主要含MoSi2,(Ti0.4Mo0.6) Si2,ZrSi2以及微量的SiC,并未发现ZrC。由于反应烧结陶瓷层中的物相包括ZrC,Mo2C和微量MoB,不存在Zr单质。因此,分析反应中可能发生的反应包括:

图4 陶瓷层截面形貌及面扫描分析Fig.4Section morphologies and surface compositional analysis of the ceramic layer

图5 硅扩散反应后抗氧化涂层微观形貌图Fig.5Microstructures of the anti-oxidation coating after silicon diffusion reaction (a)surface;(b)section

热力学计算[12]表明,在1 050~1 250℃,上述3个反应式ΔG均小于0,表明反应均可发生,且涂层表面也检测到微量的SiC相。(Ti0.4Mo0.6)Si2相是由于Ti取代Mo形成固溶相后与Si结合形成。

图6 抗氧化涂层表面XRD图谱Fig.6XRD pattern of the anti-oxidation coating

2.3 反应烧结Zr-B4C对抗氧化涂层静态抗氧化行为的影响

采用专用抗氧化设备在大气环境下对涂层进行1 500℃抗氧化性能测试,结果表明,涂层在1 500℃抗氧化寿命达10 h以上。在氧化过程中,涂层试样光滑明亮。氧化10 h以上后,表面出现起泡并逐渐形成小孔,随后在小孔处产生白烟(白烟为基材Mo的氧化挥发),从而判定涂层失效。图7所示为抗氧化涂层氧化1 h后的表面微观形貌图。从图7可以看出涂层表面灰色区域平整光滑。测定涂层在1 500℃氧化1 h的氧化动力学曲线,其结果如图8所示。涂层1 500℃氧化过程中,均表现为氧化质量增加,氧化初期(前 10min),质量增加较快;随氧化时间延长,质量增加变缓,涂层1 500℃氧化1 h质量增加速率为1.175 mg/ cm2。因此,涂层有效提高了钼合金基体的高温抗氧化性能。

图7 涂层氧化1 h后的表面微观形貌图Fig.7Micro-morphology of coating after oxidation test for 1 h

图8 1500℃试样质量随氧化时间变化图Fig.8Variation graph of mass with ablation time at 1 500℃

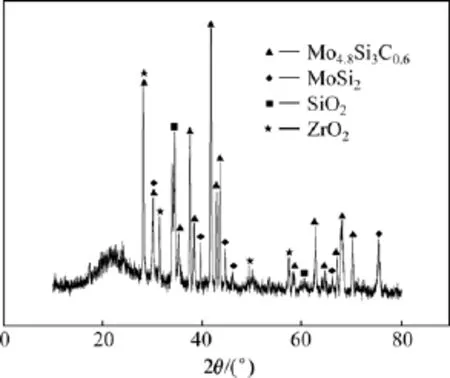

涂层在1 500℃下氧化1 h后对其表面进行XRD分析,结果如图9所示。从图9可见:氧化1 h后涂层由MoSi2,Mo4.8Si3C0.6以及少量的ZrO2和SiO2组成。结合图7中的涂层形貌和图8氧化动力学曲线分析,氧化初期形成ZrO2和SiO2因而质量增加较快,而氧化过程中涂层试样表面形成氧化膜逐渐光滑,可能是由于SiO2在高温下具有“自愈合”作用而形成致密的保护膜覆盖在涂层表面。随后,氧化过程取决于外界的O通过氧化膜的扩散速率。

图9 涂层1 500℃氧化1 h后XRD图谱Fig.9XRD pattern of coating after 1 h oxidation at 1 500℃

图10 1500℃氧化1 h后涂层表面EDS分析Fig.10EDS analysis of coating after oxidation test for 1 h at 1 500℃

图10所示为涂层氧化1 h后EDS分析结果。从图10可见氧化后涂层表面非常致密平整,在涂层表面镶嵌着白色颗粒状物质。灰色平整处(如图中A区),主要含Si,O和C等元素,结合XRD分析认为其主要为SiO2氧化膜。镶嵌在表面的白色区域(如图中B区),含C,O,Si,Zr等元素,结合氧化1 h后涂层XRD分析结果,可以确定B区为Zr元素富集区,白色颗粒状物质为ZrO2,B处形成ZrO2-SiO2复合膜。

3 结论

1)以Zr,B4C为原料,在钼合金表面反应烧结制备多孔陶瓷层,表面反应烧结产物主要为ZrC,少量Mo2C和MoB等,大量的B扩散渗入基体钼合金中。

2)多孔陶瓷层硅扩散反应处理后,涂层致密度提高。形成的抗氧化涂层内部均匀,无宏观裂纹,涂层主体为MoSi2,表面形成ZrSi2及少量SiC。

3)涂层在1 500℃下具有良好的静态抗氧化性能,抗氧化寿命达10 h以上,1 500℃氧化1 h内的质量增加速率约为1.175 mg/cm2。氧化形成的复合氧化膜是涂层具有良好抗氧化性能的原因。

REFERENCES

[1]陈国良.高温合金学[M].北京:冶金工业出版社,1988. CHENGuoliang.Hightemperaturealloy[M].Beijing: Metallurgical Industry Press,1988.

[2]SHEFTEL E N,BANNYKH O A.Niobium-Base alloys[J]. International Journal of Refractory Metals and Hard Materials, 1994,12(5):303−314.

[3]DILETTA S,MYLENE B,ALIDA B.Long-term oxidation behavior and mechanical strength degradation of a pressurelessly sintered ZrB2-MoSi2ceramic[J].Scripta Materialia,2005,53(11): 1297−1302.

[4]张武装,曾毅,GBOLOGAH L,等.ZrB2-MoSi2/SiC涂层C/C复合材料的制备及氧化性能[J].中国有色金属学报(英文版), 2011(7):1538−1544. ZHANGWuzhuang,ZENGYi,GBOLOGAHL,etal. Preparation and oxidation property of ZrB2-MoSi2/SiC coating oncarbon/carboncomposites[J].Transactionsof Nonferrous Metals Society of China,2011(7):1538−1544.

[5]ZAYKOSKI J A,TALMY I G,ASHKENAZI J K.Zirconium and/or hafnium diboride,silicon carbide,zirconium phosphate and silicon phosphate;room temperature curable;lower cost: U.S.Patent 6,632,762[P].2003−10−14.

[6]YIGAL B,JOCHEN M.Low Temperature,Low Pressure Fabrication of Ultra High Temperature Ceramics(UHTCs))[R]. Sri International Menlo Park CA,2006.

[7]CORRAL E L,LOEHMAN R.Ultra-high-temperature ceramic coatings for oxidation protection of carbon-carbon composites[J]. JournaloftheAmericanCeramicSociety,2008,91(5): 1495−1502.

[8]邓雄,彭可,周文艳,等.熔盐法在石墨表面中温制备MoSi2-SiC复合涂层[J].粉末冶金材料科学与工程,2014, 19(1):89−94. DENG Xiong,PENG Ke,ZHOU Wenyan,et al.Salt pack cementation synthesis of MoSi2-SiC composite coating ongraphite surface at mid-temperature[J].Materials Science and Engineering of Powder Metallurgy,2014,19(1):89−94.

[9]ZHOU G H,WANG S W,GUO J K,et al.The preparation and mechanicalpropertiesoftheunidirectionalcarbonfiber reinforcedzirconiacomposite[J].JournaloftheEuropen Ceramic Society,2008,28(4):787−792.

[10]TOTEMEIER T C,WRIGUT R N,SWANK W D.FeAl and Mo-Si-B intermetallic coatings prepared by thermal spraying[J]. Intermetallic,2004,12(12):1335−1344.

[11]颜建辉,胡小平,唐思文,等.等离子喷涂工艺参数对二硅化钼涂层微观结构的影响[J].热加工工艺,2012,41(10): 136−140. YAN Jianhui,HU Xiaoping,TANG Siwen,et al.Influence of spraying parameters on microstrcture of molybdenum disilicide coatingpreparedbythermalspraying[J].HotWorking Technology,2012,41(10):136−140.

[12]伊赫桑.巴伦.纯物质热化学手册[M].北京:科学出版社, 2003:209−1804. BARIN I.Thermochemical data of pure substances[M].Beijing: Science Press,2003:209−1804.

[13]JANAF Tables of Thermodynamic Date,Dow Chemical Co., Midland,Mich[OL].Kinetics.nist.gor/janaf/,2015−4−5.

[14]美国国家材料咨询委员会所属涂层委员会编.高温抗氧化涂层:防止超级合金难熔金属和石墨氧化的涂层[M].金石译.北京:科学出版社,1980:8−9. NationalTransportationSafetyBoardAffiliatedCoating Committees.Temperature oxidation resistant coating:prevent super alloy refractory metals and graphite oxide coating[M]. Beijing:Science Press,1980:8−9.

[15]唐建新,程继红,曾照强,等.Ti-B4C反应机理和扩散路径的研究[J].无机材料学报,2000,15(5):884−888. TANG Jianxin,CHENG Jihong,ZENG Zhaoqiang,et al. Diffusion path and reaction mechanism between Ti and B4C[J]. Journal of Inorganic Materials,2008,15(5):884−888.

[16]ZHANG G J,ANDO M,YANG J F,et al.Boron carbide and nitride ad reactants for in situ synthesis of boride-containing ceramic composites[J].Journal of the European Ceramic Society, 2004,24(2):171−178.

(编辑:高海燕)

Preparation of ceramic coating by reactive sintering of Zr and B4C on molybdenum alloy

RONG Lei,FAN Jinglian,LI Wei

(State Key Laboratory of Powder Metallurgy,Central South University,Changsha 410083,China)

Ceramic coating was designed and prepared by spraying and reactive sintering method with the powders of Zr and B4C on the surface of molybdenum alloy.The surface morphology,phase composition and phase structure of the coating were studied.Then the oxidation resistant coating was formed by silicon diffusion reaction.The effect of oxidation resistant coating on static antioxidant behavior of the molybdenum alloys at 1 500℃was studied.The results show that the coating is mainly composed of ZrC with litter Mo2C,MoB phases after reactive sintering for 2 h at 1 700℃. The anti-oxidation performance tests show that the coating can protect Mo-based alloy from oxidation for 10 h at 1 500℃,and the mass gain rate is 1.175 mg/cm2after oxidation at 1 500℃for 1 h

reaction sintering;anti-oxidation coating;microstructure;oxidation resistance;Mo alloy;Zr-B4C

TG174

A

1673−0224(2016)02−340−07

国家基金委创新群体基金资助项目(51021063)

2015−04−09;

2015−07−01

范景莲,教授,博士。电话:0731-88836652;E-mail:fjl@csu.edu.cn