Au对Al-1.7Cu合金均匀化的影响

2016-03-15曹恋郑子樵李世晨

曹恋,郑子樵,李世晨

(中南大学材料科学与工程学院,长沙410083)

Au对Al-1.7Cu合金均匀化的影响

曹恋,郑子樵,李世晨

(中南大学材料科学与工程学院,长沙410083)

分别对Al-1.7Cu和Al-1.7Cu-Au(摩尔分数,%)合金铸锭在530℃/24 h条件下进行均匀化处理,采用X线衍射仪(XRD)、扫描电镜(SEM)、X线能谱仪(EDS)和电子探针(EPMA)等对合金的形貌与结构进行观察与分析,研究微合金化元素Au对该合金均匀化过程的影响以及Au在铸态和均匀化态合金中的存在形式。结果表明:铸态Al-1.7Cu和Al-1.7Cu-Au合金均析出大量Al2Cu相,但Al-Cu-Au合金还析出一定量的Al-Cu-Au相,该相主要沿晶界分布,其形貌与初生Al2Cu相明显不同,为白色骨头状组织,化学计量比为Al2(Cu0.5,Au0.5);均匀化后初生Al2Cu相大部分回溶,而Al2(Cu0.5,Au0.5)相为难溶相,只发生熔断球化,其中的部分Cu回溶,化学计量配比转变为Al2(Cu0.25,Au0.75);均匀化后Al-Cu合金的Cu完全固溶到Al基体中,而Al-Cu-Au合金中只有约90%的Cu固溶到Al基体中,约10%的Cu仍偏聚在Al2(Cu0.25,Au0.75)相中。可见添加微量Au影响Al-Cu合金中Cu原子的扩散和偏聚情况。

Au;Al-1.7Cu合金;铸态;均匀化;Al2Cu;空位结合能

Al-Cu合金是目前新型高性能铝合金研究的基础合金之一,为进一步提高该系合金的性能,除了优化主元素含量外,主要通过添加微合金化元素来改善时效析出相的弥散程度、惯析面、微观形貌及晶体结构。目前在Al-Cu合金中研究较多的微合金化元素是Sn, Cd,In,Si,Ge,Ag,Sc,Zr,Er和Ti等,这些元素的作用机理可分为2类:一类是Sn[1],Cd[2],In[1−2],Si[3-4],Ge[5−7]和Ag等元素在时效析出过程中形成新的析出相或者团簇,从而影响甚至改变Al-Cu合金中主要强化相θ′相的析出;另一类是Sc[8−9],Zr[10],Er[11−12],Ti[13]等元素在铸态和均匀化态过程中形成弥散细小的初生相或次生相,从而影响晶粒大小或者铸态、均匀化组织,进而影响变形加工后的合金组织。Sn,Cd和In等元素对Al-Cu合金时效析出过程的影响与这些元素和空位之间高的结合能有关[1−2]。WOLVERTON[14]通过第一性原理计算了铝合金中溶质原子与空位的结合能,Sn,Cd和In与空位的结合能分别为0.25,0.14和0.20 eV,Au-V(空位)的结合能也较高,为0.15 eV。但到目前为止,很少有人研究Au在Al-Cu合金中的微合金化作用。KLOBES等[15]通过正电子湮灭谱(positron annihilation spectroscopy)监测空位变化和通过X线吸收谱(X-ray absorption spectroscopy)监测Au的位置来观察Al-Cu-Au合金中Au与空位的交互作用,发现Al-Cu-Au合金在自然时效过程中大量空位优先与Au结合,空位作为Cu原子的易扩散通道被阻断,从而阻碍铜原子扩散形成GP区的进程,导致自然时效延缓,这一实验结果与WOLVERTON[14]的理论计算相符,验证了Au可能通过和空位的结合影响Al-Cu合金的时效析出过程。根据Al-Cu-Au三元相图,合金铸造过程中易于非平衡结晶,形成Al2Cu和Al2Au相,这些相的形状、大小和分布特点以及在均匀化过程中的演变势必影响后续时效析出过程。为此,本文作者分别对Al-1.7Cu和Al-1.7Cu-Au合金铸锭在530℃/24 h条件下进行均匀化处理,通过金相显微镜、X射线衍射、扫描电镜及电子探针分析,研究Au在Al-Cu合金铸态和均匀化过程中的存在形式和演变,以便为进一步提高Al-Cu合金的性能提供理论依据。

1 实验

采用熔炼法制备Al-Cu和Al-Cu-Au 2种实验合金,分别命名为合金A和B,合金成分列于表1。在电阻坩埚中熔炼,水冷铜模铸造,获得尺寸为40 mm ×10 mm×70 mm的合金铸锭。在530℃/24 h条件下对合金铸锭进行均匀化处理。利用金相显微镜、X射线衍射、扫描电镜及电子探针分析对合金的形貌与结构进行观察与分析,分析样品均经过水磨砂纸磨平、金相砂纸细磨及机械抛光至无划痕。金相组织观察在Leica Dmilm光学显微镜上进行;XRD分析采用日本Rigaku(D/Max2500)X射线衍射仪,CuKα辐射,波长λ= 0.154 18 nm,加速电压为20 kV;形貌观察在Quanta 200环境扫描电镜上进行,加速电压为20 kV;电子探针观察在JXA-8230上进行。

表1 实验合金的化学成分Table 1Chemical compositions of studied alloys (mole fraction,%)

2 实验结果

2.1 铸态组织

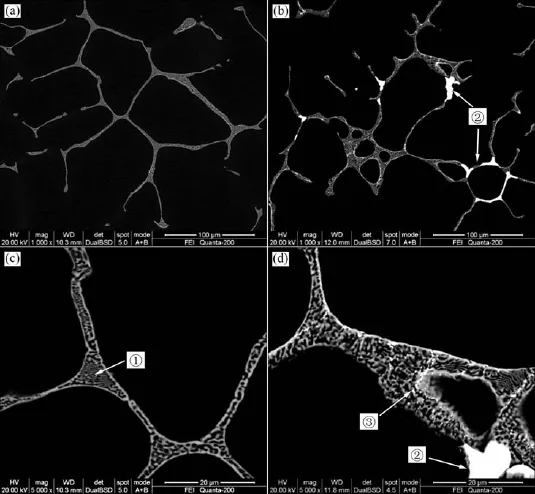

图1所示为Al-Cu和Al-Cu-Au合金的铸态SEM组织。从图1(a)和(b)可看出:Al-Cu和Al-Cu-Au合金均存在明显的枝晶,Al-Cu-Au合金的枝晶之间有白色骨头状组织(如图1(b)和(d)中②箭头所示)连接,骨头状组织尺寸为5~30μm。从图1(c)、(d)可看出,Al-Cu合金的枝晶主要呈花纹状(如图1(c)中①箭头所示),Al-Cu-Au合金的枝晶也呈花纹状,但花纹状共晶组织上分布有白色点状相(如图1(d)③箭头所示),点状相尺寸为0.5~1.0μm。

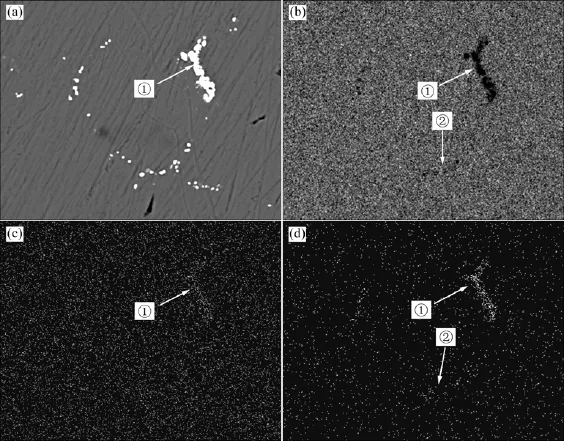

对Al-Cu-Au合金的花纹状枝晶和白色骨头状组织(分别如图2中的①和②箭头所示)进行EDS面扫描分析,结果表明花纹状枝晶主要含Al和Cu元素,白色骨头状组织主要含Al,Cu和Au元素。而白色点状相由于花纹枝晶的影响,无法区分元素组成,根据EMPA分析(见图6(a))可知至少含有Au元素。

2.2 均匀化态组织

图3所示为Al-Cu和Al-Cu-Au合金的均匀化态SEM组织。从图3可看出:合金铸锭经530℃/24 h均匀化处理后,枝晶明显消除,Al-Cu合金的非平衡相基本溶解,而Al-Cu-Au合金还存在不少呈链珠状分布的过剩相。过剩相主要由铸态中的骨头状组织溶断、边界熔解、边角钝化而成,主要有2种尺寸,一种尺寸为5~10μm(图3(b)中①箭头所示),另一种尺寸为1~3μm(图3(b)中②箭头所示),但链珠状组织的总体尺寸较铸态合金的骨头状组织明显下降。

对均匀化后的过剩相做EDS面扫描分析,结果如图4所示,由图4可知大尺寸链珠状组织中含有Al,Cu和Au 3种元素,而小尺寸链珠状组织中只含有Al和Au元素,结合图6(c)可知其中还含有Cu元素。

图1 Al-Cu和Al-Cu-Au合金的铸态SEM组织Fig.1SEM images of castAl-Cu alloy(a),(c)and Al-Cu-Au alloy(b),(d)

图2 Al-Cu-Au合金铸态组织的EDS面扫描分析Fig.2EDS mapping images for castAl-Cu-Au alloy (a)SEM image;(b)Al;(c)Cu;(d)Au

图3 Al-Cu和Al-Cu-Au合金的均匀化态SEM组织Fig.3SEM images of homogenizedAl-Cu alloy(a)and Al-Cu-Au alloy(b)

图4 Al-Cu-Au合金均匀化态组织的EDS面扫照片Fig.4EDS mapping images of homogenized Al-Cu-Au alloy (a)SEM image;(b)Al;(c)Cu;(d)Au

2.3 物相组成

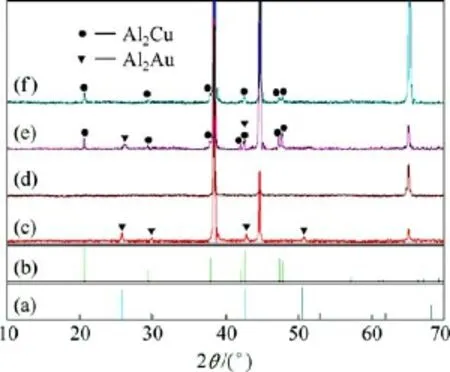

图5所示为Al-Cu和Al-Cu-Au合金铸态和均匀化态的XRD谱。从图5可以看出:1)2种合金在铸造过程中均有初生Al2Cu相析出,且Al-Cu-Au合金比Al-Cu合金析出的初生Al2Cu相更多,均匀化后Al2Cu峰均变弱,即初生Al2Cu相基本回溶;2)铸态Al-Cu-Au合金除析出Al2Cu相外,还析出少量的初生Al2Au,均匀化后Al2Au相略有增加。这可能是因为铸态白色点状组织在均匀化后长大成为小尺寸链珠组织。

2.4 EPMA分析

图5 Al-Cu和Al-Cu-Au合金铸态和均匀化态的XRD谱Fig.5 XRD patterns of cast and homogenized alloys (a)Al2Cu;(b)Al2Au;(c)Homogenized Al-Cu-Au alloy; (d)Homogenized Al-Cu alloy;(e)CastAl-Cu-Au alloy; (f)CastAl-Cu alloy

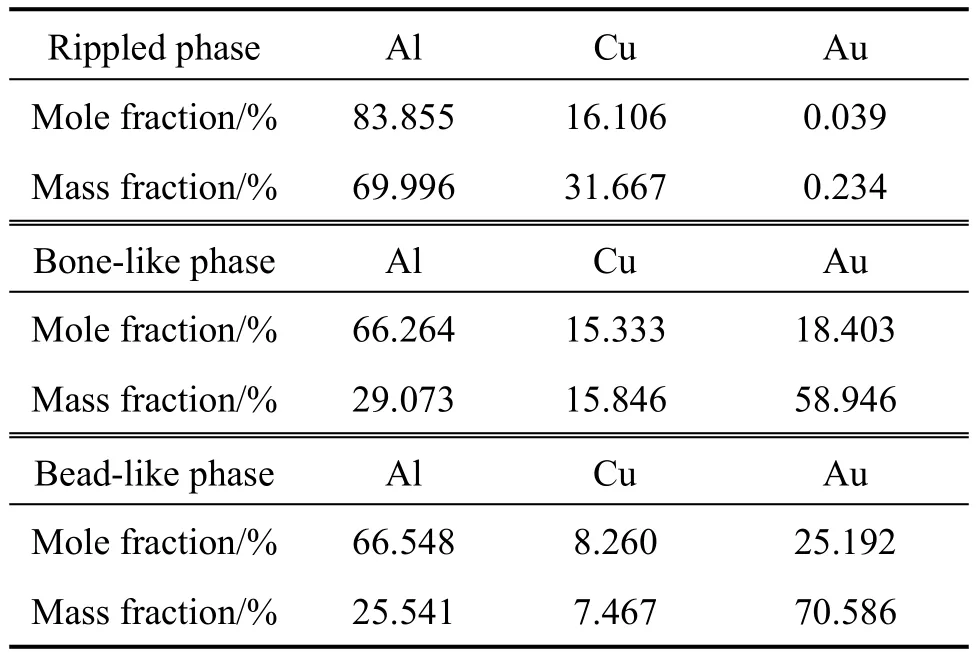

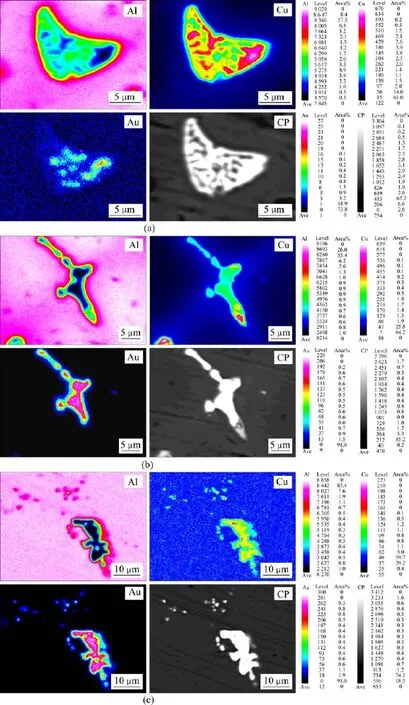

图6 所示为Al-Cu-Au合金铸态和均匀化态的EPMA面扫描照片,其中,图6(a),(b)和(c)所示分别对应铸态的花纹状组织、骨头状组织和均匀化态的链珠组织,每个图中分别包括Al,Cu和Au的面分布以及EPMA形貌,表2所列为这3种组织的点成分分析结果。从图6(a)可看出:铸态花纹状共晶组织上有明显的Cu偏聚、白色点状相中明显有Au的偏聚。而铸态骨头状组织(图6(b))和均匀化态链珠状组织(图6(c),指大尺寸链珠状组织,下同)均存在明显的Cu和Au偏聚,这极有可能是由于化学亲和力的影响。HEIMENDAHL等[16]在Al-Cu-Mn中观察到Mn在Al2Cu处富集,认为这是Mn与Cu化学倾向性强所致。根据PAULING[17]计算的各元素电负性,XAl=1.5,XCu=1.9(XCu=2.0),XAu=2.4,XMn=1.55,Au和Cu原子之间电负性差为0.5,因此,Au和Cu原子之间的化学亲和力较强,这种作用力使Au和Cu更容易偏聚在一起。

对比图6中骨头状组织和链珠状组织中Cu及Au的信号强度(图6(b)中Cu的信号强度约300,图6(c)中Cu的信号强度约120)可知,均匀化态链珠状组织的Cu含量比铸态骨头状组织中的Cu含量减少约2/3,而Au含量略有上升,这与表2所列点成分分析结果中铸态下的Cu与Au摩尔比满足1:1、均匀化态下Cu与Au的摩尔比满足1:3的结果一致。对于白色点状相,能明显看到Au的偏聚,由于其分布于花纹状共晶组织中,无法分辨Al和Cu偏聚。

从表2看出:花纹状共晶组织中Al和Cu的摩尔比约为5:1,几乎不含Au元素。而铸态骨头状组织和均匀化态链珠状组织成分都满足Al与(Cu+Au)的摩尔比为2:1,但Cu和Au的摩尔比不同:铸态骨头状组织中Cu与Au的摩尔比为1:1,均匀化态链珠状组织中Cu与Au的摩尔比为1:3。即骨头状组织和链珠状组织的化学计量比分别满足Al2(Cu0.5,Au0.5)和Al2(Cu0.25,Au0.75)。根据DAVYDOV等[8]对Al3Sc的研究,过渡族元素Cr,Zr,Ti和V等都能在Al-Sc合金中起到重要的微合金化作用,如Zr置换部分Sc原子形成Al3(Sc1−x,Zrx);SILCOCK等[2]的研究表明Cd,Sn和In随机地置换部分Cu原子以减小相界面的错配度和应变能。而本研究中铸态骨头状组织和均匀化态链珠状组织成分均满足Al2(Cux,Au1−x),这极有可能是以Al2Au相为基体,Cu受到Au的吸引力而向Au所在位置偏聚,并置换部分Au原子固溶到Al2Au晶胞中,均匀化过程中,随温度升高,Cu的扩散系数呈指数增加,一部分Cu挣脱束缚,固溶到基体中,均匀化后相成分由Al2(Cu0.5,Au0.5)转变为Al2(Cu0.25,Au0.75)。

表2 Al-Cu-Au合金的铸态花纹状共晶组织、铸态骨头状组织及均匀化态链珠状组织的点成分分析结果Table 2EPMAcomposition point-analysis of rippled phase, bone-like phase,bead-like phase inAl-Cu-Au alloy

对均匀化后的Al-Cu合金和Al-Cu-Au合金基体进行微区域成分采集,分别采集20个微区域,得到平均基体成分如表3所列。从表3可看出:均匀化后Al-Cu合金的Cu基本完全固溶到Al基体中,而Al-Cu-Au合金中只有90%的Cu固溶到Al基体中,还有10%的Cu偏聚在含Au相中。可见添加微量Au影响了均匀化过程中Cu的回溶,从而减少后续可供时效析出的Cu含量。这是两方面原因造成的:一方面,Au和Cu之间强的化学亲和力(电负性分别为XCu=1.9,XAu=2.4),可能导致530℃下不能完全破坏Au-Cu之间的作用力,使得一部分Cu回溶,另一部分Cu仍和Au偏聚在一起;另一方面,均匀化过程中不同原子的扩散快慢取决于扩散元素本身的性质以及原子借助空位的能力,Au的相对原子质量(MAu=197)远比Cu(MCu=64)和Al(MAl=27)大,而根据WOLVERTON[14]的第一性原理计算可知Al合金中Au—V的键能(0.15eV)远大于Cu—V的键能(0.02/0.04 eV),所以,Au在均匀化过程中钉扎空位,自身不易扩散的同时减少可供Cu扩散的可动空位。这2个因素共同阻碍Cu原子的扩散,从而减缓Cu原子回溶。

图6 铸态Al-Cu-Au合金的花纹状组织、骨头状组织及均化态的链珠状组织的元素面分别和EPMA图Fig.6EPMA mapping analyses of rippled phase(a),bone-like phase(b)and bead-like phase(c)of Al-Cu-Au alloy

综上所述,Au元素对Al-Cu合金中Cu元素的扩散和偏聚有较明显影响,而溶质原子的扩散和偏聚直接影响强化相的析出序列和析出动力[18−19],后续将继续研究Au对Al-Cu合金时效析出过程的影响。

表3 Al-Cu和Al-Cu-Au合金的基体成分Table 3Matrix composition ofAl-Cu andAl-Cu-Au alloys

3 结论

1)Al-Cu合金铸态组织中存在明显枝晶,并析出大量初生Al2Cu相,该初生相呈花纹状分布于枝晶臂;Al-Cu-Au合金铸态组织中除明显枝晶和花纹状初生Al2Cu相外,还有骨头状组织分布在枝晶壁之间连接枝晶壁,以及分布在枝晶上的点状组织。

2)均匀化处理后,Al-Cu和Al-Cu-Au合金的枝晶明显消除,Al-Cu-Au合金中的骨头状组织发生熔断球化成为链珠状。Al-Cu-Au合金铸态骨头状组织成分为Al2(Cu0.5,Au0.5),均匀化态的链珠状组织成分为Al2(Cu0.25,Au0.75)。可见添加微量Au影响合金铸态和均匀化态中Cu原子的分布。

3)均匀化处理后Al-Cu合金的Cu基本完全固溶到Al基体中,而Al-Cu-Au合金中只有90%的Cu固溶到Al基体中,还有10%的Cu偏聚在链珠状Al2(Cu0.25,Au0.75)相中,即添加微量Au影响均匀化过程中Cu的回溶,减少后续可供时效析出的Cu含量。

REFERENCES

[1]BOURGEOIS L,DWYER C,WEYLAND M,et al.The magic thicknesses of theta’precipitates in Sn-microalloyed Al-Cu[J]. Acta Materialia,2012,60(2):633−644.

[2]SILCOCK J M,FLOWER H M.Comments on a comparison of early and recent work on the effect of trace additions of Cd,In, or Sn on nucleation and growth of theta’in Al-Cu alloys[J]. Scripta Materialia,2002,46(5):389−394.

[3]HUTCHINSON C R,RINGER S P.Precipitation processes in Al-Cu-Mg alloys microalloyed with Si[J].Metallurgical and Materials Transactions A:Physical Metallurgy and Materials Science,2000,31(11):2721−2733.

[4]MITLIN D,RADMILOVIC V,MORRIS J W.Catalyzed precipitationinAl-Cu-Si[J].MetallurgicalandMaterials Transactions A:Physical Metallurgy and Materials Science, 1999,31(11):2697−2711.

[5]MITLIN D,RADMILOVIC V,DAHMEN U,et al.Precipitation and aging in Al-Si-Ge-Cu[J].Metallurgical and Materials Transactions a-Physical Metallurgy and Materials Science,2001, 32(1):197−199.

[6]MITLIN D,DAHMEN U,RADMILOVIC V,et al.Precipitation and hardening in Al-Si-Ge[J].Materials Science and Engineering A:Structural Materials Properties Microstructure and Processing, 2001,301(2):231−236.

[7]MITLIN D,RADMILOVIC V,MORRIS J W,et al.On the influence of Si-Ge additions on the aging response of Al-Cu[J]. Metallurgical and Materials Transactions A:Physical Metallurgy and Materials Science,2003,34A(3):735−742.

[8]DAVYDOV V G,ROSTOVA T D,ZAKNAROV V V,et al. Scientific principles of making an alloying addition of scandium to aluminium alloys[J].Materials Science and Engineering A: Structural Materials Properties Microstructure and Processing, 2000,280(1):30−36.

[9]陶辉锦,李绍唐,刘记立,等.Sc在铝合金中的微合金化作用机理[J].粉末冶金材料科学与工程,2008,13(5):249−259. TAO Huijin,LI Shaotang,LIU Jili,et al.Micro-alloying mechanism of Sc in aluminum alloys[J].Materials Science and Engineering of Powder Metallurgy,2008,13(5):249−259.

[10]JIA Z H,COUZINIE J P,CHERDOUDI N,et al.Precipitation behaviour of Al3Zr precipitate in Al-Cu-Zr and Al-Cu-Zr-Ti-V alloys[J].Transaction of Nonferrous Metals Society of China, 2012,22(8):1860−1865.

[11]杨军军,聂祚仁,金头男,等.稀土元素铒对Al-4Cu合金组织与性能的影响[J].中国稀土学报,2002,20(增刊):159−162. YANG Junjun,NIE Zuoren,JIN Tounan,et al.Effects of rare earth element Er on structure and properties of Al-4Cu alloy[J]. Journal of the Chinese Rare Earth Society,2002,20(suppl): 159−162.

[12]吴正刚,宋旼,贺跃辉.Er对Al-Mg合金显微组织和力学性能的影响[J].粉末冶金材料科学与工程,2008,13(4):229−234. WU Zhenggang,SONG Min,HE Yuehui.Effects of rare-earth element Er on microstructure and mechanical properties of an Al-Mg alloy[J].Materials Science and Engineering of Powder Metallurgy,2008,13(4):229−234.

[13]黄佩武.Ti含量对一种新型Al-Cu合金组织与力学性能的影响[D].长沙:中南大学,2006:30−37. HUANG Peiwu.Effects of Ti on structure and properties of a new type Al-Cu alloy[D].Changsha:Central South University, 2006:30−37.

[14]WOLVERTON C.Solute–vacancy binding in aluminum[J].Acta Materialia,2007,55(17):5867−5872.

[15]KLOBES B,BALARISI O,LIU M,et al.The effect of microalloying additions of Au on the natural ageing of Al-Cu[J]. Acta Materialia,2010,58(19):6379−6384.

[16]HEIMENDAHL M V,WILLIG V.Experimenta evidence of Mn-enrichment in Al2Cu precipitates by means of EDS in TEM[J].Scripta Metallurgica,1977,11(10):875−877.

[17]PAULING L.The nature of the chemical bond and the structure of molecules and crystals:an introduction to modern structural chemistry[M].Ithaca,New York,America:Cornell University Press,1960:88.

[18]HIROSAWA S,SATO T,KAMIO A,et al.Classification of the role of microalloying elements in phase decomposition of Al based alloys[J].Acta Materialia,2000,48(8):1797−1806.

[19]POLMEAR I J.Control of precipitation processes and properties in aged aluminum alloys by trace element additions[C]//SATO T, KUMAI S,KOBAYSHI T,et al.Proceedings of 6th International Conference on Aluminium Alloys.Toyohashi,Japan:The Japan Institute of Light Metals,1998:75−86.

(编辑:汤金芝)

Effect ofAu on the homogenization ofAl-1.7Cu alloy

CAO Lian,ZHENG Ziqiao,LI Shichen

(School of Materials Science and Engineering,Central South University,Changsha 410083,China)

Al-1.7Cu and Al-1.7Cu-Au(mole fraction,%)alloys were homogenized at 530℃for 24 h.The effect of Au on the homogenization of Al-1.7Cu alloys and its forms in casting and homogenization states were investigated by X-ray diffraction(XRD),scanning electron microscope(SEM),X-ray energy dispersive spectroscopy(EDS)and electron microprobe(EPMA).The results show that primary Al2Cu phase precipitates in cast Al-Cu alloy and Al-Cu-Au alloy.In addition,some primary Al-Cu-Au precipitates in cast Al-Cu-Au alloy,distribute along the grain boundary with stoichiometric ratio of Al2(Cu0.5,Au0.5)and their microstructure is bone-like shape,different from the primary Al2Cu phase. After the homogenization,primary Al2Cu phase in both alloys dissolve significantly,while Al2(Cu0.5,Au0.5)phase in Al-Cu-Au allloy is just broken and spheroidized,and its stoichiometric ratio changes to Al2(Cu0.25,Au0.75).As a result,Cu in Al-Cu alloy dissolves into Al-matrix almost completely,while only 90%Cu in Al-Cu-Au ally dissolves into Al-matrix and another 10%Cu segregates in Al2(Cu0.25,Au0.75)phase.Diffusion and segregation of Cu in Al-Cu alloy can be affected by addingAu.

Au;Al-1.7Cu alloy;casting;homogenization;Al2Cu;binding energy

TG146.21

A

1673−0224(2016)02−209−08

国家重点基础研究发展规划(“973”计划)项目(2012CB619503)

2015−03−25;

2015−06−21

郑子樵,教授,博士。电话:13807485969;E-mail:s-maloy@csu.edu.cn