C/C与C/C-SiC复合材料连接件的高温热处理及微观结构

2016-03-15席文君王海平马赫名卜良宵李树杰

席文君,王海平,马赫名,卜良宵,李树杰

(北京航空航天大学材料科学与工程学院,北京100191)

C/C与C/C-SiC复合材料连接件的高温热处理及微观结构

席文君,王海平,马赫名,卜良宵,李树杰

(北京航空航天大学材料科学与工程学院,北京100191)

以硼改性酚醛树脂作为连接剂的主要成分,添加微米B4C粉、纳米SiO2粉和微米Mo粉作为填料,采用反应成形连接法连接C/C复合材料和C/C-SiC复合材料,并将连接件在300~1 400℃真空环境中热处理30min。在室温环境下测量连接件的连接强度,计算不同温度下热处理后的强度保留率,并观察与分析连接层以及经连接强度测试后的断口形貌和元素分布。结果表明,连接件在1 200℃下热处理后,连接强度保留率取得极大值97.8%,连接层结构致密,孔洞、裂纹等缺陷较少;母材与胶层的界面处发生了C,O,Si,B和Mo元素的扩散;胶层中生成熔点及硬度都很高的MoB和SiC,MoB作为增强体与硼改性酚醛树脂裂解生成的玻璃碳形成复相陶瓷,从而提高连接件的强度保留率。

复合材料连接;C/C复合材料;C/C-SiC;反应成形连接法;硼改性酚醛树脂

碳纤维增强碳基复合材料(C/C)具有密度低、导热性好、气化温度高、抗热震性能良好,以及在一定的温度范围内强度随温度提高不降反升等特性,目前已广泛应用于火箭喷嘴、导弹鼻锥、飞机刹车盘等高温部件,是一种极具发展潜力的高温结构材料[1−2]。但C/C复合材料高温易氧化,限制了其应用范围。碳纤维增强碳−碳化硅双基复合材料(C/C-SiC)除具有C/C复合材料的大部分优良性能之外,还克服了C/C复合材料在空气中超过500℃即迅速氧化的缺点,是一种将热防护、结构承载和防氧化相结合的新型功能−结构一体化复合材料,具有广阔的应用前景[3−5]。虽然C/C复合材料和C/C-SiC复合材料都可用作工作温度很高的高温结构材料,但它们的性质还是有一定的区别,某些高温设备不同部位的零部件宜采用不同的材料制备,因而两者的连接是某些工程中必需的技术。可见有效的连接技术可以扩大其工程应用范围。针对陶瓷及陶瓷基复合材料连接方面的特点和难点,研究人员提出了多种连接方法,例如钎焊[6−7]、扩散连接[8],自蔓延高温合成连接[9]以及反应成形连接[10−11]等。其中,反应成形连接操作简便,成本较低,是连接陶瓷基复合材料极具发展前途的一种连接方法。C/C复合材料与C/C-SiC复合材料的连接属于异种材料的连接,需要解决的首要问题是接头的残余热应力[12],因此,连接层的组成、结构和性质对于连接件至关重要。本文作者采用裂解产物与母材组成相似的硼改性酚醛树脂(BPF)作为连接剂的主要成分,通过添加微米B4C粉、纳米SiO2粉和微米Mo粉进一步提高连接件的耐高温性能,采用反应成形连接工艺连接C/C和C/C-SiC这2种复合材料,对连接件进行高温热处理。探究连接件在不同温度下高温真空热处理后连接强度的变化,并对接头的微观结构进行分析,以实现在较低温度(200℃以下)下连接的接头在高温服役,解决体积较大、形状复杂的高温设备制造工艺中的困难。

1 实验

本研究使用的母材为C/C复合材料和C/C-SiC复合材料,分别加工成尺寸为10 mm×10 mm×10 mm的块状试样。连接表面依次用400#,600#,800#和1 000#金刚石磨盘进行研磨,然后用1200#金刚石磨盘抛光,再用酒精超声清洗30min。连接剂的主要成分是硼改性酚醛树脂(BPF),平均相对分子质量为400。填料为微米B4C粉末、纳米SiO2粉末和微米Mo粉。B4C的粒度为1~2μm,纯度为99.5%。SiO2的粒度为10~30 nm,纯度为99.9%。Mo粉粒度为1.5~1.6μm,纯度为99.9%,松装密度≥1.2 g/cm3。

将BPF溶于无水乙醇中配成溶液,再依次加入B4C粉、SiO2粉和Mo粉,充分搅拌,再用超声波混合均匀,制得连接胶液,其中BPF,B4C和SiO2三者之和与Mo的质量比为7:3。将胶液均匀涂抹在C/C复合材料和C/C-SiC复合材料的连接面上,然后将连接面对接,形成夹心结构,放入鼓风电热烘箱中,并施加20 kPa的轴向压力。采用前期试验获得的最佳低温连接工艺,即:从室温(25℃)升到180℃,保温120min,随炉冷却。将制得的低温连接件放入高真空碳管炉中,在300~1 400℃的温度范围内取不同温度点进行高温热处理,其工艺为:首先以15℃/min的速率升温至实验温度,保温30min,再以15℃/min速率冷却至室温。热处理过程中不施加轴向压力,真空度为10−2Pa。将剩余连接剂置于陶瓷坩埚中,与连接件同炉进行固化和热处理,产物用于物相分析。

连接件的尺寸为10mm×10mm×(20~20.5)mm。属于非标准试样,在进行力学性能测试时采用特制夹具,如图1所示。将连接件的C/C复合材料一端放入夹具内,并使其进入夹具9mm,加载位置在距离母材和中间层焊料界面3mm处,压头移动速度为0.5mm/min。采用此方法测得的强度既不是真正的剪切强度,也不是真正的抗弯强度,接近于剪切强度,本文称之为连接强度。为了提高实验数据的可靠性,对于每个温度下进行热处理的连接件,都取8个试样进行平行试验,计算平均值和标准差。然后根据热处理前和热处理后的连接强度,计算连接强度保留率。

图1 连接件的连接强度测试装置示意图Fig.1Schematic of instrument used to test join strength

利用扫描电镜(SEM)和能谱仪(EDS)观察与分析连接件的连接区域、以及经连接强度测试后断口的微观形貌和元素分布。利用X线衍射仪(XRD)对连接剂经过固化和热处理后的产物进行物相分析。

2 结果与讨论

2.1 强度保留率

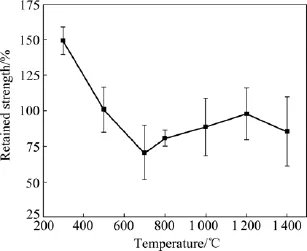

图2 连接件的强度保留率随热处理温度的变化关系Fig.2Effect of heat treatment temperature on retained strength of joints

实验测得连接件的连接强度为13.924MPa。图2所示为C/C~C/C-SiC连接件的强度保留率随热处理温度的变化。由图2可知:热处理温度为300℃时强度保留率达到149.1%;随温度升高,强度保留率逐渐降低,700℃下热处理后下降到70.5%;随温度进一步升高,强度保留率增大,在1 200℃达到极大值97.8%;温度升高到1 400℃时强度保留率下降为75.4%。总体而言,连接件具有较好的耐高温性能,可在一定的高温环境下使用。

2.2 界面区域的形貌与结构

图3 连接件在不同温度下真空热处理后的连接区域微观形貌Fig.3SEM images of interfacial area of the joint after heat treatment at different tempertures (a)300℃;(b)700℃;(c)1 200℃;(d)1 400℃

图3 (a)所示为在300℃下热处理后的连接件连接区域的微观形貌。从图3(a)可看出:连接层厚度约为50μm,并且连接层整体结构致密,孔隙、裂纹等缺陷较少,图中A区域显示胶液向母材中发生明显的浸渗,这些均有利于连接强度的提高。图3(b)所示为连接件在700℃热处理后连接区域的微观形貌图。连接层的厚度约为90μm,与图3(a)相比,连接区域孔洞明显增多,这是由于硼改性酚醛树脂在700℃时剧烈分解,生成CO、CO2、H2O、苯和甲苯等挥发物[13]。而在300℃下硼改性酚醛树脂几乎不发生裂解,此时填料为惰性填料,不发生化学反应,只起到填充孔洞等缺陷的作用,因而在300℃下热处理后连接件的强度保留率比700℃下热处理后大很多。图3(c)所示为经过1 200℃热处理后的连接件连接区域的微观形貌,可见连接层厚度约为80μm,连接层整体结构致密,孔洞、裂纹等缺陷较少,B区域中的胶液向母材浸渗,形成机械咬合,这些均是获得较大连接强度的原因。从图3(d)可看出连接件在1 400℃热处理后,连接层厚度约为100μm,与图3(c)相比,该连接层的致密度较低,连接区域明显存在孔洞,因而连接强度下降。然而与图3(b)相比,图3(d)中孔洞减少,其强度保留率略高,表现出较好的耐高温性能。这应归因于填料的填充作用以及化学反应[14]可在一定程度上抑制孔洞和裂纹的形成。这与图2所示的连接件强度保留率随热处理温度的变化趋势相符。需要说明的是:由于手工涂抹连接剂,不能保证每个试样的连接层厚度相同,但相比于热处理温度,连接层厚度对连接强度的影响可忽略不计。

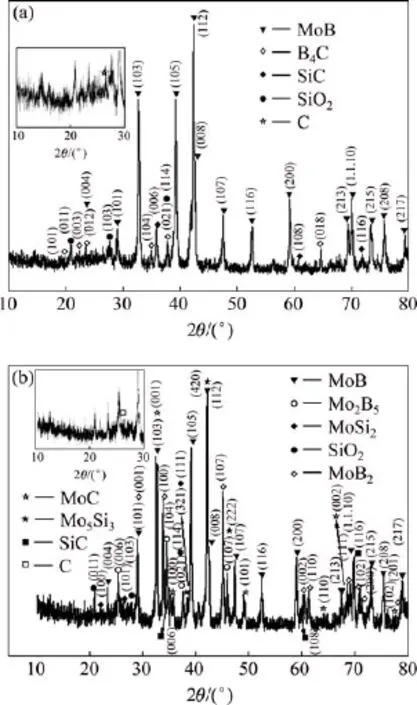

图4所示为在最佳低温固化条件下固化后的连接剂分别经过1 200和1 400℃真空热处理后的XRD谱。从图4(a)可看出:连接剂在1 200℃下的裂解产物由B4C,SiO2,MoB,SiC和玻璃碳组成。其中,B4C和SiO2是连接剂中的残留物质,玻璃碳是BPF的裂解产物[15]。由文献[16]可知,SiC可有效提高连接件的连接强度。MoB具有高硬度和高熔点(2 227℃)[17],可作为玻璃碳的增强相,形成复相陶瓷,进而有效提高连接强度。图4(b)显示固化后的连接剂经过1 400℃真空热处理30min后,裂解产物主要由MoB2,Mo2B5,MoC,Mo5Si3,MoSi2,SiO2,MoB,SiC和玻璃碳等多种物相组成。由Mo-B二元相图[18]可知硼钼化物主要存在以下5相:Mo2B,MoB,MoB2,Mo2B5和MoB4。其中,MoB是亚稳定相,当温度升高到1 400℃时部分MoB转化为MoB2和Mo2B5。MoC由Mo和C反应生成[19],该反应消耗部分碳,因此,当热处理温度为1 400℃时,曾经存在于连接层的完整玻璃碳结构被部分破坏,导致连接强度降低。另外,1 400℃热处理后出现的Mo5Si3和MoSi2在室温下有很大的脆性[17],导致连接件的室温强度保留率降低。因此,热处理温度为1 400℃的强度保留率明显低于热处理温度为1 200℃时的强度保留率。

图4 固化后的连接剂在不同温度下真空热处理后的XRD谱Fig.4XRD patterns of cured adhesive after heat treatment at different temperatures (a)1 200℃;(b)1 400℃

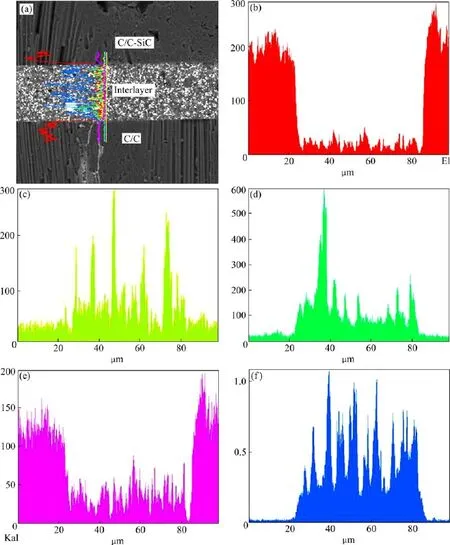

图5 所示为C/C~C/C-SiC连接件在1 200℃下热处理后连接区域的EDS图谱。从图5中可看出:胶层结构致密,无明显的孔洞和裂纹等缺陷。从元素分布来看,C、B、Mo、O及Si等元素分布较均匀,且在母材与胶层的界面处,各曲线均发生倾斜,说明在界面处这些元素均发生了扩散,有利于连接强度的提高。这是在1 200℃热处理的连接件的强度保留率取得极大值的重要原因。

2.3 断裂方式与断面形貌

图6所示为C/C~C/C-SiC连接件经过1 200℃高温真空热处理后连接区域断面的SEM形貌。图中A区域为纤维拔出,B区域为胶层断裂,C区域为界面脱胶。从图6可看出该连接件的断口为混合断口,断裂方式为混合断裂。这种断裂方式显示较高的连接强度,这与图2所示的结果相符。

图5 连接件经过1 200℃高温热处理后连接区域的EDS线分析图谱Fig.5EDS line profiles of interfacial area of joint after heat treatment at 1 200℃(a)Electron image;(b)Carbon;(c)Oxygen;(d)Silicon;(e)Boron;(f)Molybedenum

3 结论

1)采用反应成形连接法连接C/C复合材料和C/ C-SiC复合材料,连接件的连接强度达到13.924MPa。

2)在300~1 400℃范围内对连接件进行30min真空热处理,随热处理温度升高,强度保留率先降低后升高然后又降低,700℃下热处理后的强度保留率最小,为70.5%,1 200℃热处理后强度保留率达到极大值97.8%。

图6 连接件经过1 200℃真空热处理后C/C一侧断面(a)和C/C-SiC一侧断面(b)的SEM形貌Fig.6Microstructures of fracture surface of C/C side(a)and C/C-SiC side(b)of joint after heat treatment at 1 200℃

3)连接件在1 200℃下真空热处理以后,连接层厚度约80μm,连接层结构致密,孔洞、裂纹等缺陷少,与母材形成机械咬合,界面处发生元素扩散,连接层形成复相陶瓷,因此强度保留率取得极大值。

4)1 200℃真空热处理后的连接件,其断裂方式为混合断裂,具有较高的连接强度。

REFERENCES

[1]张颖异,李运刚,田颖.先进发动机高温材料的研究进展[J].飞航导弹,2011(12):73−77. ZHANG Yingyi,LI Yungang,TIAN Ying.The research progress of advanced engine high temperature materials[J].Aerodynamic Missile Journal,2011(12):73−77.

[2]孔清,樊桢,余立琼,等.高导热C/C复合材料的发展现状[J].宇航材料工艺,2014(1):16−23. KONG Qing,FAN Zhen,YU Liqiong,et al.Progress of high-thermal conductivity carbon/carbon composites[J].Journal ofAerospace Materials&Technology,2014(1):16−23.

[3]付前刚,李贺军,沈学涛.国内C/C复合材料基体改性研究进展[J].中国材料进展,2011,30(11):6−12. FU Qiangang,LI Hejun,SHEN Xuetao.Domestic research process of matrix modification for carbon/carbon composites[J]. Rare Metals Letters,2011,30(11):6−12.

[4]吴玲.制动用C/C-SiC复合材料摩擦学性能研究现状[J].材料导报,2014,28(7):52−55,60. WU Ling.Recent researches on tribological properties of C/C-SiC composite for brake[J].Journal of Materials Review, 2014,28(7):52−55,66.

[5]李树杰,王川宝,宋旻健,等.反应烧结SiC/Co-Si体系的润湿性及界面反应[J].粉末冶金材料科学与工程,2010,15(2): 110−116. LI Shujie,WANG Chuanbao,SONG Minjian,et al.Wettability and interfacial reaction of reactive bonded Si/Co-Si system[J]. Materials Science and Engineering of Powder Metallurgy,2010, 15(2):110−116.

[6]ASTHANA R,SINGH M.Joining of partially sintered alumina to alumina,titanium,hastealloy and C-SiC composite using Ag-Cu brazes[J].J Eur Ceram Soc,2008,28(3):617−631.

[7]MORSCHER G N,SINGH M,SHPARGEL T.Comparison of braze and solder materials for joining titanium to composites[J]. Weld J,2007,86(03):62−66.

[8]NISHIDA T,SUEYOSHI H.Effects of carbon fiber orientation and graphitization on solid state bonding of C/C composite to nickel[J].Jpn I Met,2002,66(7):792−798.

[9]LI S J,DUAN H P,LIU S,et al.Interdiffusion involved in SHS welding of SiC ceramic to itself and to Ni-based superalloy[J]. Int J Refract Met Hard Mater,2000,18(1):33−37.

[10]COLOMBO P,RICCARDI B,DONATO A,et al.Joining of SiC/SiCfceramic matrix composites for fusion reactor blanket applications[J].J Nucl Mater,2000,278(2/3):127−135.

[11]ZHENG J,AKINC M.Green state joining of SiC without applied pressure[J].J Am Cerem Soc,2001,84(11):2479−2483.

[12]李树杰,张利.SiC基材料自身及其与金属的连接[J].粉末冶金技术,2004,22(2):91−97. LIShujie,ZHANGLi.JoiningSiC-basedmaterialsto themselves and metals[J].Powder Metallurgy Technology,2004,22(2):91−97.

[13]陈孝飞,李树杰,闫联生,等.硼改性酚醛树脂的固化及裂解[J].复合材料学报,2011,28(5):89−95. CHEN Xiaofei,LI Shujie,YAN Liansheng,et al.Curing and pyrolysis of the modified phenolic resin[J].Composite Materials, 2011,28(5):89−95.

[14]所俊,陈朝辉,郑文伟,等.先驱体硅树脂高温连接Cf/SiC复合材料——惰性及活性填料对连接性能的影响[J].复合材料学报,2005,22(4):35−39. SUO Jun,CHEN Zhaohui,ZHENG Wenwei,et al.Precursor silicone in high temperature connection Cf/SiC composite: influence of inert and active fillers on joining properties[J].Acta Materiae Compositae Sinica,2005,22(4):35−39.

[15]ABIDZINA V,TERESHKO I,ELKIN I,et al.Investigations of low-energyionirradiationinfluenceonglassypolymeric carbon[J].Meth Phys Res Sect B,2007,257:523−526.

[16]LI Shujie,CHEN Xiaofei,CHEN Zhijun.The effect of high temperature heat treatment on the strength of C/C to C/C-SiC joints[J].Carbon,2010,48(11):3042−3049.

[17]WANG G,JIANG W,XIONG Z.The Fracture Toughness and DBTT of MoB Particle-Reinforced MoSi2Composites[J].Key Engineering Materials.2004,280/283:1471−1474.

[18]SPEAR K E,LIAO P K.The B-Mo(Boron-Molybdenum) system[J].Bullitin of Alloy Phase Diagrams,1988,9(4): 457−466.

[19]吴丽平.稀土碳化钼和碳化钼的制备及其性能[D].哈尔滨:哈尔滨工业大学,2007. WULiping.Preparationandpropertiesofrareearth molybdenum carbide and molybdenum carbide[D].Harbin: Harbin Institute of Technology,2007.

(编辑:汤金芝)

High temperature heat treatment and microstructure of C/C−C/C-SiC composite joints

XI Wenjun,WANG Haiping,MAHeming,BU Liangxiao,LI Shujie

(School of Materials Science and Engineering,Beihang University,Beijing 100191,China)

The joining of C/C to C/C-SiC was studied by the reactive process using boron-modified phenolic resin(BPF) with micro-size B4C,nano-size SiO2and micro-size Mo powders as additives.The joints were heat-treated at various temperatures ranged from 300℃to 1 400℃in vacuum for 30min.The strength of the joints before and after the heat treatment was measured,and retained strength was calculated.Microstructures and elemental distributions of interfacial area were observed and analyzed.The experimental results show that the maximum retained strength of the joints is obtained to be 97.8%after the heat treatment at 1 200℃.The interlayer of the joints is uniform and densified.There are no obvious pores or cracks at the interfaces.The diffusions of C,O,Si,B and Mo elements take place at the interfacial area.In addition,MoB and SiC which possess high melting points and high hardness form during the heat treatment,and can serve as reinforcements in the glassy carbon formed by the pyrolysis of BPF.Therefore,the retained strength of the joints is enhanced.

joining of composites;C/C composite;C/C-SiC;reaction joining process;boron-modified phenolic resin

TB332

A

1673−0224(2016)02−195−07

国家自然科学基金资助项目(51172011)

2015−06−01;

2015−06−30

席文君,副教授,博士。电话:010-82338190;E-mail:xiwj@buaa.edu.cn