Al-Mg金属间化合物多孔材料的制备

2016-03-15何文远肖逸锋吴靓许艳飞钱锦文郑学军贺跃辉

何文远,肖逸锋,吴靓,许艳飞,钱锦文,郑学军,贺跃辉

(1.湘潭大学机械工程学院,湘潭411105;2.中南大学粉末冶金国家重点实验室,长沙410083)

Al-Mg金属间化合物多孔材料的制备

何文远1,肖逸锋1,吴靓1,许艳飞1,钱锦文1,郑学军1,贺跃辉2

(1.湘潭大学机械工程学院,湘潭411105;2.中南大学粉末冶金国家重点实验室,长沙410083)

以Al和Mg元素混合粉末为原料,用粉末冶金模压成形和无压反应烧结方法制备出Al-Mg金属间化合物多孔材料,研究反应过程中Al-Mg金属间化合物多孔材料的相转变、体积膨胀、孔结构参数和显微形貌的变化,并对其孔隙形成机理进行讨论。研究结果表明:烧结后Al-Mg金属间化合物形成了均一的Al3Mg2相并发生了显著的体积膨胀,开孔隙率随温度的升高而增大,经435℃烧结后,达到24.7%;造孔机理是压制过程中粉末颗粒间隙孔的产生和固相扩散过程中的Kirkendall效应造孔。

Al-Mg;金属间化合物;多孔材料;粉末冶金;Kirkendall效应

无机多孔材料包括陶瓷多孔材料和金属多孔材料两大类,具有吸音、隔热、吸附、耐蚀、吸收冲击能、电磁屏蔽等性能,已被广泛应用于骨骼替代、过滤吸附、海水淡化、药物分离、化学催化、隔热减震、电子器件等领域[1−3]。制备无机多孔材料的方法主要有熔体发泡法[4]、电沉积法[5]、造孔剂脱除法[6]、有机泡沫浸渍法[7]等,其造孔机理大多是宏观物理成孔机制,孔结构参数的可控性较差。同时,造孔剂的添加、脱除会影响材料的结合强度,并且对材料本身造成污染。虽然陶瓷多孔材料具有耐高温、耐腐蚀等优异性能,但是其韧性和密封性差且难以焊接,极大地限制了其广泛应用[8];与陶瓷多孔材料相比,金属多孔材料虽然具有良好的力学性能和焊接密封性能,但是其耐腐蚀性能和抗高温氧化性能较差,较难应用于高温腐蚀环境[9]。金属间化合物多孔材料由于兼有陶瓷和金属多孔材料的共同优点,表现出优异的物理性能、力学性能和抗腐蚀性能,受到了广泛的关注[10−12]。Al-Mg金属间化合物由于其有低密度、高比强度、良好的焊接性等综合性能,已经作为结构材料被广泛用于航空航天、汽车工业等领域[13−14];同时由于其良好的抗环境腐蚀性能,也被广泛应用于镁合金的表面腐蚀防护涂层[15]。然而,目前Al-Mg金属间化合物作为多孔材料的研究报道尚不多见。本文采用Al和Mg元素粉末无压反应扩散的方法制备出Al-Mg金属间化合物多孔材料,研究反应过程中Al-Mg金属间化合物多孔材料的相变过程、体积膨胀、孔结构参数和显微形貌,并对其孔隙形成机理进行讨论。

1 实验

实验原料为铝粉和镁粉,纯度均大于99.5%,粒度为100~150mm,粉末颗粒呈不规则形状,如图1所示。将Al与Mg摩尔比为6:4的2种粉末在V型混料机上混合10 h,用50MPa的压力将混合粉末冷压成直径为30 mm,厚为3 mm的片状压坯,然后将压坯置于真空度为10−3Pa的钼发热体真空烧结炉中进行分段无压反应烧结,分别在250,300,350,375,390,400,410,420,435,445和450℃保温4 h。为了抑制自蔓延反应以实现近净成形,升温速率小于5℃/min。

用Rigaku Ultima IV型X射线衍射仪(XRD)分析Al-Mg多孔材料合成过程中的相变及相组成。用游标卡尺测定试样烧结前后的尺寸并计算其体积膨胀率;用Archimedes法测定试样烧结后的开孔隙率[16];每种试样重复3次,取实际实验值的算术平均值作为测量值,并取标准偏差。用JSM−6490LV型扫描电镜(SEM)观察Al-Mg多孔金属间化合物的孔隙形貌。

图1 Al和Mg粉末颗粒的SEM形貌Fig.1Surface morphologies ofAl powder(a) and Mg powder(b)

2 结果与讨论

2.1 反应过程中的物相变化

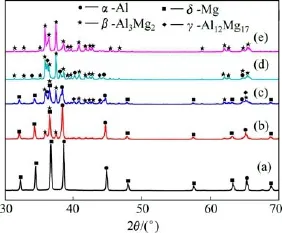

在350,375,390,410和435℃下将Al和Mg的混合粉末压坯分别进行烧结,保温时间均为4 h,烧结坯的XRD物相分析结果如图2所示。从图2可以看出,在烧结温度为350℃时,Al和Mg仍以单质形式存在。随着烧结温度升高,Al和Mg单质相逐渐减少;在烧结温度为375℃时,有少量的Al3Mg2相生成;虽然Al3Mg2相是通过包析反应生成[17],但并没有检测出Al12Mg17相,原因可能是Al3Mg2相生长的激活能比较低,生长速度比Al12Mg17相快[18],新生成的Al12Mg17相全部通过包析反应转变成了Al3Mg2相。在烧结温度为390℃时,生成的Al3Mg2相明显增多,同时有少量的Al12Mg17相出现。随着烧结温度继续升高,Al和Mg单质相继续减少,Al3Mg2相继续增多;在烧结温度为410℃时,Mg单质相完全消失,Al3Mg2相成为主要相,同时还有少量Al12Mg17相和单质Al存在;经435℃烧结时,坯块最终形成均一的Al3Mg2平衡相;这也说明Al3Mg2相确实是通过包析反应生成的。

图2 不同烧结温度下多孔Al-Mg合金的XRD图谱Fig.2XRD patterns of porousAl-Mg alloy at different sintering temperatures (a)350℃;(b)375℃;(c)390℃;(d)410℃;(e)435℃

2.2 反应过程中的体积膨胀

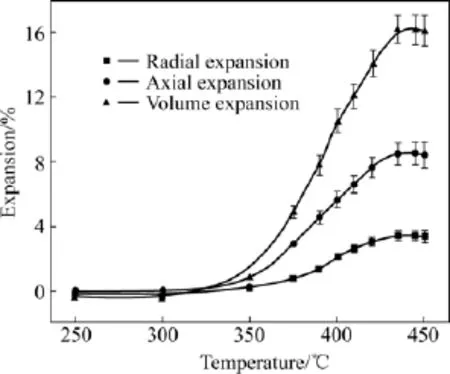

图3 多孔Al-Mg合金合成过程中体积膨胀与烧结温度之间的关系Fig.3Volume expansions of porousAl-Mg alloy sintered at different temperatures

图3 所示为不同烧结温度下Al和Mg混合粉末压坯的体积膨胀率。由图3可知,在反应合成制备多孔Al-Mg合金的过程中发生了明显的体积膨胀;当烧结温度低于350℃时,烧结坯块的体积几乎不发生变化;在350到435℃之间,随烧结温度升高,烧结坯的体积急剧膨胀,最大体积膨胀率达到16.2%,因此,这个温度段对于实现多孔Al-Mg合金的近净成形尤为重要;在温度高于435℃时,烧结坯的体积膨胀率略微降低,这可能是因为烧结温度过高,使烧结坯趋于致密。

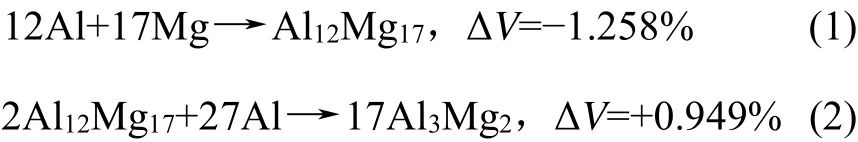

为了确定体积膨胀产生的原因,根据质量守恒定律和反应物与生成物的密度,计算了Al和Mg粉末反应过程中的两个反应[17]反应前后的体积变化:

2.3 反应过程中的孔结构变化

图4所示为多孔Al-Mg合金合成过程中开孔隙率随烧结温度的变化。由图4可见,在350℃之前,烧结坯块的开孔隙率随温度的变化不大;这主要是因为在350℃以下,Al和Mg之间几乎不发生反应,此时的孔隙主要是Al,Mg粉末在冷压过程中形成的颗粒之间的间隙孔。在350到435℃之间,烧结坯块的开孔隙率随温度的升高几乎呈线性增加,最大开孔隙率达到24.7%;这可能是因为随温度升高,Al和Mg的扩散速率均增大,Al和Mg之间的反应速度加快,反应更加充分,反应过程中由于本征扩散系数差异引起Kirkendall效应而产生的孔隙也随之增多[12,19]。当温度高于435℃时,烧结坯的体积膨胀率略微降低,这是因为产生了经典的烧结致密化现象,导致开孔隙度减小。对比图3和图4可以看出:开孔隙率和体积膨胀随烧结温度的变化规律基本相同,这也进一步证明了体积膨胀确实是由烧结过程中新孔隙的形成引起的。

图4 多孔Al-Mg合金合成过程中开孔隙率与烧结温度之间的关系Fig.4Open porosity of porousAl-Mg alloy sintered at different temperatures

2.4 反应过程中的孔隙形貌变化

图5所示为不同烧结温度下多孔Al-Mg合金的表面形貌。从图5可以看出:由于Al和Mg的塑性很高,Al和Mg粉末颗粒在压制过程中产生严重变形;生坯样品中只保留有极少量间隙孔。随温度升高,在350℃时,粉末颗粒之间开始有少量的孔隙出现,说明Al和Mg之间发生了扩散反应,形成Kirkendall孔隙;图2中XRD分析显示Al,Mg仍以单质形式存在,可能是因为Al,Mg之间的扩散反应程度低,均未达到其固溶极限。随着温度的继续升高,Al和Mg之间的扩散愈加充分,反应趋于完全,孔隙随之增多。图5(d)中有1个明显的大孔隙出现,这可能是大量Kirkendall孔隙局部聚集产生的。当温度达到435℃时,Al和Mg之间的扩散完全充分,Al-Mg合金样品的表面呈类蜂窝状形貌,孔隙的数量也达到最大值,这与上面孔隙率随温度的变化规律一致。

图5 不同烧结温度下多孔Al-Mg合金的表面形貌Fig.5Surface morphologies of porousAl-Mg alloy sintered at different temperatures (a)Green compact;(b)350℃;(c)375℃;(d)400℃;(e)420℃;(f)435℃

2.5 Al-Mg金属间化合物多孔材料的造孔机理

图6 多孔Al-Mg合金反应合成过程中孔隙的形成Fig.6Pore formation in the porousAl-Mg alloy

图7 375℃和420℃烧结Al-Mg合金坯块的背散射电镜照片和能谱分析Fig.7SEM-BSE images and EDS analysis of porousAl-Mg compacts sintered at 375℃(a)and 420℃(b)

图6 所示为反应合成过程中各种开孔隙形成的示意图。从图6可以看出:烧结前Al,Mg混合压坯试样中只有少量的间隙孔,占最终得到的多孔Al-Mg合金开孔隙的27.9%;在温度低于300℃烧结时,几乎没有新的孔隙产生;在350~435℃的温度区间内烧结时,开孔隙率急剧升高,在435℃时达到最大值,此温度区间内产生的开孔隙占多孔Al-Mg合金开孔隙的72.1%,说明此温度区间是Kirkendall孔隙形成的主要阶段。在多孔Al-Mg合金的反应合成过程中,可能发生两个反应(1)和(2);从式(1)和(2)可以看出,反应前后的理论体积变化很小,这说明反应合成过程孔隙的产生与相转变无关。图7所示为375℃和420℃温度下Al-Mg合金压坯烧结后的背散射照片和能谱分析结果。在Al-Mg压坯中,由于Mg较Al更易变形,导致预反应层往往以Al颗粒为核心生长,形成以Al颗粒为核心,预反应层为中间层,Mg颗粒为外缘的近似三明治结构,如图7(a)所示;在扩散反应过程中,由于Al和Mg的原子半径相差不大,Al和Mg原子之间很难通过间隙机制进行扩散,其主要扩散机制是交换机制和空位机制;由于Al的本征扩散速率比Mg大得多[19],所以部分Al原子向Mg的扩散只能通过空位机制进行,即Al原子的净移动需要通过相反方向的空位流平衡;为了保持系统的自由能最低,过饱和的空位将在Al、Mg颗粒的界面和Al颗粒的内部塌陷聚集形成Kirkendall孔隙。随着烧结温度的进一步提高,Al和Mg元素的扩散系数迅速提高,Al-Mg压坯中的扩散层厚度逐渐增大,过饱和空位浓度也随之提高,Kirkendall孔隙数量急剧增多,这些孔隙与压坯中粉末颗粒间的孔隙相互连通并长大直至反应扩散完全,如图7(b)所示。综上所述,用元素反应合成法制备多孔Al-Mg合金的造孔机理是:在压制过程中粉末颗粒间隙孔的产生和固相扩散过程中的Kirkendall效应造孔。由此得到的多孔Al-Mg金属间化合物的孔结构形貌如图8所示。

图8 多孔Al-Mg金属间化合物的孔结构形貌Fig.8Pore structure of porousAl-Mg intermetallic

3 结论

1)以Al和Mg粉末为原料,采用反应合成工艺制备Al-Mg金属间化合物多孔材料,在350~435℃之间,开孔隙度随烧结温度的升高而增大,烧结过程是孔隙不断生成与长大的过程;当温度为435℃时,产生烧结致密化现象;在435℃烧结制得的多孔Al-Mg合金的开孔隙度为24.7%。

2)在Al-Mg金属间化合物多孔材料的制备过程中,烧结坯发生明显的体积膨胀,在反应合成过程中有中间相Al12Mg17相生成,反应最终生成均一的Al3Mg2相。

3)元素反应合成法制备多孔Al-Mg合金的造孔机理是:压制过程中粉末颗粒间隙孔的产生和固相扩散过程中的Kirkendall效应造孔。

REFERENCES

[1]杨雪娟,刘颖,李梦,等.多孔金属材料的制备及应用[J].材料导报,2007,21(5):380−383. YANG Xuejuan,LIU Ying,LI Meng,et al.Preparation and application of the porous metal material[J].Materials Review, 2007,21(5):380−383.

[2]OHJI T,FUKUSHIMA M.Macro-porous ceramics:processing and properties[J].International Materials Reviews,2012,57(2): 115−131.

[3]ERSAHIN M E,OZGUN H,DERELI R K,et al.A review on dynamic membrane filtration:materials,applications and future perspectives[J].Bioresource technology,2012,122:196−206.

[4]MAO X,WANG S,SHIMAI S.Porous ceramics with tri-modal pores prepared by foaming and starch consolidation[J].Ceramics International,2008,34(1):107−112.

[5]CHAI Y C,KERCKHOFS G,ROBERTS S J,et al.Ectopic bone formation by 3D porous calcium phosphate-Ti6Al4V hybrids produced by perfusion electrodeposition[J].Biomaterials,2012, 33(16):4044−4058.

[6]ŽIVCOVA Z,GREGOROVA E,PABST W,et al.Thermal conductivity of porous alumina ceramics prepared using starch as a pore-forming agent[J].Journal of the European Ceramic Society,2009,29(3):347−353.

[7]SOPYAN I,RAHIM T A.Porous magnesium-doped biphasic calcium phosphate ceramics prepared via polymeric sponge method[J].Materials and Manufacturing Processes,2012,27(6): 702−706.

[8]PECANAC G,FOGHMOES S,LIPINSKA-CHWALEK M,et al. Strength degradation and failure limits of dense and porous ceramicmembranematerials[J].JournaloftheEuropean Ceramic Society,2013,33(13):2689−2698.

[9]LEFEBVRE L P,BANHART J,DUNAND D.Porous metals and metallic foams:current status and recent developments[J]. Advanced Engineering Materials,2008,10(9):775−787.

[10]HE Y H,JIANG Y,XU N P,et al.Fabrication of Ti-Al micro/nanometer-sized porous alloys through the Kirkendall effect[J].Advanced materials,2007,19(16):2102−2106.

[11]吴靓,贺跃辉,董虹星.Ni-Al金属间化合物多孔材料的制备[J].粉末冶金材料科学与工程,2009,14(1):52−56. WU Liang,HE Yuehui,DONG Hongxing.Fabrication of porous Ni-Al intermetallic compounds[J].Powder Metallurgy Materials Science and Engineering,2009,14(1):52−56.

[12]高海燕,贺跃辉,沈培智,等.Fe-Al系金属间化合物多孔材料的制备及孔结构表征[J].粉末冶金材料科学与工程,2009, 14(4):275−280. GAO Haiyan,HE Yuehui,SHEN Peizhi,et al.Fabrication and pore structure characteristics of porous Fe-Al intermetallics[J]. Powder Metallurgy Materials Science and Engineering,2009, 14(4):275−280.

[13]HIRSCH J.Recent development in aluminium for automotive applications[J].Transactions of Nonferrous Metals Society of China,2014,24(7):1995−2002.

[14]KULEKCI M K.Magnesium and its alloys applications in automotive industry[J].The International Journal of Advanced Manufacturing Technology,2008,39(9/10):851−865.

[15]HE M,LIU L,WU Y,et al.Influence of microstructure on corrosionpropertiesofmultilayerMg-Alintermetallic compound coating[J].Corrosion Science,2011,53(4):1312−1321.

[16]HERNANDEZ A,CALVO J I,PRADANOS P,et al.Pore size distributions in microporous membranes.A critical analysis of the bubble point extended method[J].Journal of Membrane Science,1996,112(1):1−12.

[17]JIE J C,WANG H W,ZOU C M,et al.Precipitation in Al-Mg solid solution prepared by solidification under high pressure[J]. Materials Characterization,2014,87:19−26.

[18]KULKARNI K N,LUO A A.Interdiffusion and phase growth kinetics in magnesium-aluminum binary system[J].Journal of Phase Equilibria and Diffusion,2013,34(2):104−115.

[19]FUNAMIZU Y,WATANABE K.Interdiffusion in the Al-Mg System[J].Transactions of the Japan Institute of Metals,1972, 13(4):278−283.

(编辑:高海燕)

Fabrication of porousAl-Mg intermetallic compounds

HE Wenyuan1,XIAO Yifeng1,WU Liang1,XU Yanfei1,QIAN Jinwen1,ZHENG Xuejun1,HE Yuehui2

(1.School of Mechanical Engineering,Xiangtan University,Xiangtan 411105,China; 2.State Key Laboratory of Powder Metallurgy,Central South University,Changsha 410083,China)

Porous Al-Mg intermetallic compounds were firstly fabricated by pressureless sintering of Al and Mg elemental powders.The phase transformation,swelling behavior,pore structure parameters,microstructure and pore formation mechanisms were systematically investigated.The results show that the single Al3Mg2phase is obtained and the swelling behavior takes place during the sintering.The volume expansion and open porosity increase with increasing sintering temperature.After sintering at 435℃,the porous Al-Mg intermetallic has the open porosity of 24.7%.The main pore formation mechanisms are the Kirkendall effect and the evolvement of interparticle pores.

Al-Mg;intermetallic;porous material;powder metallurgy;Kirkendall effect

TG146

A

1673−0224(2016)02−223−06

国家自然科学基金资助项目(51271158,51401175);湖南省科技厅项目(2015WK3021)

2015−06−23;

2015−09−26

肖逸锋,副教授,博士;电话:13107322821;E-mail:sanyxyf@163.com