球磨工艺对Co-Cr-W合金粉末性能的影响

2016-03-15丁雨田彭和思王东强胡勇凌得奎张静

丁雨田,彭和思,王东强,胡勇,凌得奎,张静

(1.兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,兰州730050;2.金川镍钴研究设计院,金昌737100)

球磨工艺对Co-Cr-W合金粉末性能的影响

丁雨田1,2,彭和思1,王东强1,胡勇1,凌得奎2,张静1

(1.兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,兰州730050;2.金川镍钴研究设计院,金昌737100)

采用球磨法制备Co-Cr-W合金粉末,研究球磨时间(0,5,10,15,20,25 h)对该合金粉末性能的影响。利用XRD和SEM等方法对不同球磨时间合金粉末的晶粒尺寸、微观应变和微观形貌进行分析,并测定烧结后合金的密度、硬度和抗弯强度变化。结果表明:在球磨转速为300 r/min,球料质量比为10:1的条件下,在球磨初期粉末颗粒明显细化,粉末出现片状形貌;随球磨时间继续增加,粉末粒度先增大后减小,晶粒尺寸不断减小,并在球磨20 h后这种变化趋于平稳。随球磨时间延长,微观应变和合金硬度也明显提高。

球磨时间;颗粒;晶粒尺寸;微观应变;Co-Cr-W

从20世纪20年代初SCHROETER等研究硬质合金以来,这种材料就始终受到相关研究人员的高度关注,其生产技术和应用范围也都得到了飞速的发展[1−2]。Co-Cr-W合金作为一种用途广泛的硬质合金,具有高强度、高硬度、耐磨性和耐蚀性能等一系列优异的特性,从而被广泛应用于航空航天、核工业、冶金、电子、医疗等各个领域[3−6]。到目前为止,Co-Cr-W合金主要以铸态形式的材料为主,在使用过程中通常采用精密铸造的方法成形,以减少加工余量,提高尺寸精度,节约贵重金属[2]。尽管如此,铸造还是容易导致晶粒粗大,同时产生严重的成分偏析和各种铸造缺陷(缩孔、缩松、裂纹等),从而导致这种材料力学性能的下降。虽然采取适当的热处理方式能够在一定程度上改善合金的成分偏析,但同时这也会不可避免地造成晶粒进一步长大,从而影响成形件的力学性能[5,7]。目前国外采用其它工艺制备得到的可变形Co-Cr-W合金,如Stellite 6,其性能明显优于同种类型的铸造材料,但这种材料变形加工非常困难,所以目前也仅局限于生产形状简单的产品,如棒、板等。对于生产复杂形状的产品,仍存在加工难度大、成本高等一系列问题[2]。粉末冶金法能有效避免难熔金属在熔铸过程中出现的相关问题,如成分偏析,从而保证合金具有均匀的组织和稳定的性能;另一方面,粉末冶金法作为一种少切削、无切削的近终成形工艺,可以大量减少机加工量,节约金属材料,有效提高劳动效率[8−11]。对于Co-Cr-W合金而言,该材料中Co含量高,而Co元素具有润滑性和高韧性,是一种良好的粘接相,因此,在使用粉末冶金法制备该材料时,可避免粘接物的添加,减少杂质元素的引入,提高材料的性能。FU等[2]对Co-Cr-W合金的粉末冶金工艺进行了研究,并制备出性能优于铸态的Stellite 6B合金,且这种合金可以根据需要制备成不同形状的产品。MAZIARZ等[12]在研究粉末冶金法制备的钴基材料时发现,不同的球磨工艺对材料的微观结构和性能都有很大的影响。尽管如此,关于采用粉末冶金法制备该类合金的相关报道仍然较少。为有效提高材料利用率,降低其加工成本,在本实验中,采用粉末冶金工艺制备Co-Cr-W合金。高品质粉末作为粉末冶金技术制备高性能材料的基础,其制备工艺显得尤为重要[13]。充分的细化和均匀合金粉末可以提高合金的强度,机械球磨因其在细化粉末颗粒度和晶粒度方面具有巨大优势,越来越受到材料研究者的青睐[14]。利用机械球磨不仅可以灵活地调整合金成分,还可以通过控制球磨能量来细化粉末颗粒,产生晶格畸变,提高粉末质量。本文利用机械球磨工艺制备高纯Co,Cr和W等元素合金粉末,通过控制工艺参数,研究不同球磨转速、球磨时间、球磨状态对粉末的形貌和性能的影响规律。

1 实验材料与方法

1.1 材料的制备

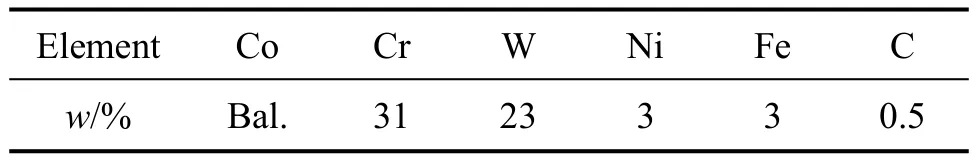

试验采用的原料粉末有Co,Cr,W,Ni,Fe和C粉,按照合金的化学成分(如表1所列)配比进行称粉配料。球磨采用德国Fritsch生产的四罐行星式球磨机,球磨罐为不锈钢材质,采用GCr15材质磨球,磨球直径为6,10和12 mm,按质量比8:5:3的比例搭配。球料比为10:1,为防止粉末粘罐而过度焊合加入2%硬脂酸作为过程控制剂,与不锈钢磨球混合装入球磨罐中。在球磨罐中通入氩气作为保护气氛,设定球磨转速为300 r/min,球磨时间分别为5,10,15,20和25 h,并将其与未经过球磨的合金粉末进行对比研究。将球磨后的粉末使用XH-300KN压样机压制成d12×10 mm的圆柱样,压制压力为600MPa,保压时间为5min;最后在真空烧结炉中进行烧结,实验中选取烧结温度为1 300℃。

表1 合金粉末成分Table 1Chemical composition of the alloy powder

1.2 样品的性能测试及表征

压坯经烧结后测定其密度和收缩率。密度的测定使用排水法原理,按如下公式计算:

式中:ρw为烧结样密度g/cm3;m0为初始态样品质量,g;m1为样品在水中的质量,g。

采用D8−advance型X线衍射仪进行物相分析并计算晶粒尺寸和微观应变值,用JSM−6700F场发射扫描电子显微镜观察粉末的宏观形貌,用激光粒度分析仪分析粉末粒径变化规律,用布洛维硬度计测量试样的硬度,在万能力学实验机上测试材料的抗弯强度。

2 结果与讨论

2.1 球磨转速对合金粉末的影响

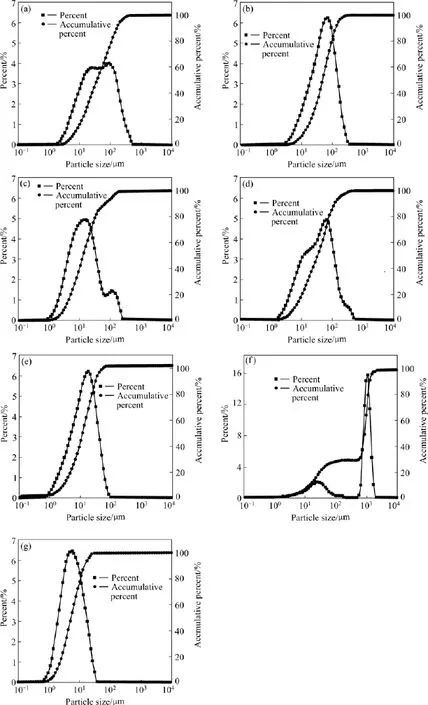

图1所示为球磨转速为300 r/min,不同球磨时间(0,5,10,15,20,25 h)下Co-Cr-W合金粉末的微观形貌,图2所示为原始Co,Cr和W粉末及合金粉末经过不同时间球磨后的粒径分布曲线。由图1可见:随球磨时间增加,粉末颗粒的粒径呈现先增大后减小的趋势,图2也证实了这种变化规律。图1(a)所示为球磨前的原始合金粉末,其颗粒大小和形状分布都不均匀,对应图2(a)~(d)可知,原始粉末粒径分布频率分散。随球磨时间延长,大颗粒粉末出现明显的细化,如图1(b)所示。对比图2中的(d)、(f)可知,短时间球磨后大尺寸粉末颗粒的分布频率消失,这主要是由于球磨初期磨球、粉末、球磨罐之间发生强烈的摩擦、碰撞等作用,使粉末颗粒发生破碎细化。当球磨时间进一步增加到10~15 h时,粉末颗粒经历了由细变粗的过程,如图1(c)和(d)所示。这主要是由于随球磨时间延长,磨球碰撞能量进一步增加,由于材料的强度、塑性和含量的差异,粉末颗粒间不断发生变形和焊合,其中塑性较好的Co和Ni粉首先发生塑性变形,而呈脆性的Cr和W粉末则会粘附在塑性粉末上,出现不同物理性能粉末之间的焊合,此时在冷焊和断裂过程中,冷焊合起主导作用,使得粉末颗粒出现了粗化的现象,这与FOGAGNOLO等[15]在研究球磨时间与粉末颗粒之间的关系时发现的规律相似。随球磨时间继续延长,混合粉末的塑性逐渐下降,产生加工硬化,粉末颗粒内部应力增大,使得粉末颗粒开始出现裂纹(如图1(d)所示)。在球磨时间增大至20 h后(如图1(e)所示),合金粉末开始出现明显的细化。这是因为随球磨时间延长,在球磨过程中硬脆粉末颗粒被不断地挤入塑性较好的粉末颗粒中,使冷焊的粉末颗粒形成大量的缺陷;随着球磨的进行,粉末沿缺陷处破碎,此时冷焊作用开始减小而断裂趋势开始增大,从而使颗粒尺寸开始减小。随着球磨时间的进一步增加,颗粒的塑性变形程度越来越小,且从图2(g)中可知其粒径分布主要集中在1~10μm,颗粒的断裂成为主要过程,从而导致颗粒尺寸减小,直到焊合与断裂过程达到平衡,最终通过球磨得到细化的、随机取向排布的颗粒(如图1(d)所示)。但球磨时间达到25 h后,粉末出现严重的粘罐现象。

图1 不同球磨时间合金粉末的SEM照片Fig.1SEM images of alloy powder milled for different time (a)0 h;(b)5 h;(c)10 h;(d)15 h;(e)20 h;(f)25 h

图2 合金粉末粒度分布和累积粒度曲线Fig.2Percent curves and accumulative percent curves of powder (a)Powders of Co; (b)Powders of Cr; (c)Powders of W; (d)Alloy powder milled for 0 h; (e)Alloy powder milled for 5 h; (f)Alloy powder milled for 15 h; (g)Alloy powder milled for 25 h

2.2 XRD分析

图3所示为不同球磨时间下合金粉末的XRD图。由图3可见,原始粉末中显示出多个衍射峰,这些衍射峰强度高,宽度窄。随球磨时间延长,各衍射峰的强度逐渐开始减弱,同时出现了宽化现象。这主要是由于在球磨过程中,随着粉末颗粒、磨球和球磨罐之间持续强烈的挤压、碰撞和磨削,粉末产生塑性变形和破碎,粉末颗粒内应力增加,在应力的作用下产生晶格畸变,同时产生出现大量的位错,导致晶体结构的无序化,在衍射图谱上就表现出衍射峰高度的降低和宽化。

图3 不同时间球磨后合金粉末的XRDFig.3XRD patterns of the powder after milling for different time

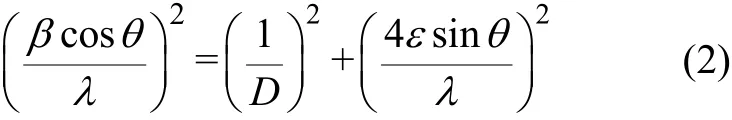

通过X线衍射可以研究机械球磨过程中粉末的晶粒尺寸和微观应变。根据Hall公式[16]取主要晶面进行计算:

式中:β为衍射峰半高宽;θ为布拉格衍射角;λ为X线波长,取0.154 06 nm;D为晶粒尺寸(nm);ε为晶格畸变。为体现出球磨过程中粉末晶粒尺寸和微观应变的变化规律,取元素Co的三强峰进行分析,分别以(sinθ/λ)2和(βcosθ/λ)2为横、纵坐标作出3个实验点,用最小二乘法进行线性拟合,直线的斜率为16ε2,直线在纵坐标上的截距为1/D2。根据直线的斜率和截距计算出粉末颗粒的晶粒尺寸和微观应变,结果如图4所示。

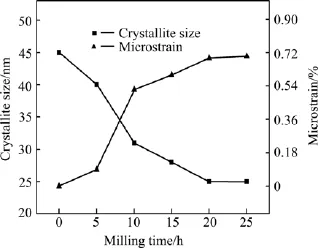

由图4可见:随球磨时间延长,Co粉颗粒的平均晶粒尺寸不断减小;在球磨初期,粉末受到强烈的冲击和剪切,导致产生大量位错,而在高应变区形成高密度位错的重新排列导致粗大晶粒内部出现多个晶界和亚晶界,使得晶粒尺寸迅速减小[17]。随球磨时间增加,晶粒尺寸减小的速度降低,这是因为随着球磨的进行,粉末颗粒的冷焊和断裂逐渐开始趋近于动态平衡,外界提供的机械能不足以再细化晶粒。同时由图4可见:合金粉末的微观应变随着球磨时间的延长逐渐增大,并最终趋于平稳。这是因为在球磨初期合金粉末的塑性相对较好,在磨球的剧烈碰撞下产生显著的形变使得内部位错密度急剧增加,导致微观应变升高,球磨时间进一步增加时位错的产生和消失达到一种动态平衡,从而微观应变值趋于平稳。

图4 球磨时间对Co粉平均晶粒尺寸和微观应变的影响Fig.4Effect of milling time on grain size and micro-strain of Co powders

图5 Co-Cr-W合金烧结前后的XRD图谱Fig.5XRD patterns of Co-Cr-W alloy milling for 10 h before (a)and after(b)sintering at 1 300℃

图5 所示为球磨10 h的合金粉末烧结前后的XRD图谱。从图5可以看出:经过1 300℃烧结的合金与球磨10 h的粉末XRD相比,烧结后高强度单质元素Co,Cr和W的特征峰消失,同时出现了CoCr和Co7W6等合金相的衍射峰,说明在高温烧结过程中各单质元素之间完全发生相互扩散形成了合金相或者固溶到了各生成相中。

2.3 力学性能分析

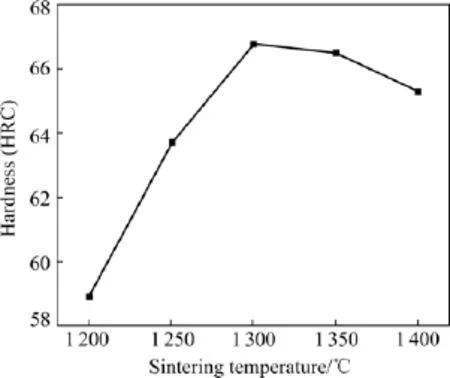

图6所示为球磨10 h后的合金粉末在不同烧结温度下合金的硬度变化曲线。结果表明,合金的硬度值随烧结温度提高先升高后降低,在1 300℃左右达到最高值,对应的SEM照片如图7所示。在粉末烧结过程中,2个因素对烧结样品的硬度起决定作用。一个是粉末的结合情况,粉末之间的结合是烧结颈的生成和长大的过程,烧结温度越高,扩散速率越快,烧结颈越容易生成和长大,粉末之间的结合越强,材料的硬度越高。另一个是基体的致密度,在温度低于1 300℃下烧结的材料致密度较低,存在大量孔隙,温度越低孔隙率越高,孔隙的存在严重削弱了材料抵抗破坏的能力,从而导致在较低的烧结温度下材料的硬度较小。但是在烧结过程中发生回复再结晶和晶粒长大,当温度超过1 300℃以后,晶粒过度长大出现过烧的现象,硬度反而下降。

图6 烧结样品的硬度变化曲线Fig.6Curves of hardness of sintered alloy

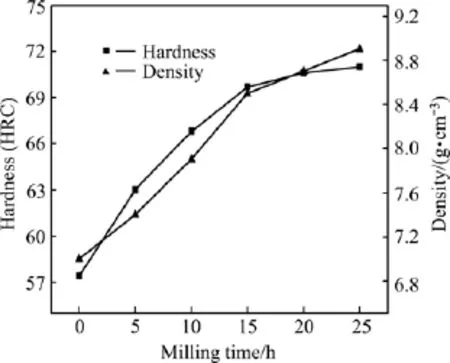

图8 球磨时间与合金硬度和密度的变化曲线Fig.8Variation of hardness and density of alloys with milling time

图8所示为Co-Cr-W合金粉末600MPa模压成形并经1 300℃真空烧结后的材料,其硬度和密度与球磨时间的变化规律曲线。由图7可知:合金的密度和硬度都随球磨时间增加而增大,且在球磨初期增加明显,随球磨时间延长,这种趋势逐渐减缓。这主要归因于以下2点:一方面,随着球磨的进行,合金粉末的晶粒得到明显细化,而根据Hall-Petch规律,在相同条件下合金的硬度将随晶粒尺寸减小而增大,同时球磨过程中成分均匀性不断增加,合金的内应力也明显增大,使得材料的硬度随球磨时间增加而增大;另一方面,球磨过程中粉末粒度减小、不同粉末之间出现焊合、粉末的形状发生明显的变化,这些因素都使得压制过程中粉末颗粒之间结合更加紧密,而在进一步的烧结过程中原子的扩散与迁移,以及材料孔隙率的降低都更加显著。正是由于这一系列促进烧结进程因素的存在,使得烧结后的材料更加致密,宏观上材料的硬度随其致密度增加也明显增大。

图9所示为烧结样品的抗弯强度变化曲线。由图可知:球磨时间与样品抗弯强度的变化规律与合金密度的变化规律相似,这是由于材料的抗弯强度与孔隙率有着密切的关系。DUCKWORTH的经验公式[18]为

式中:P为材料孔隙率;b为常数;σ为孔隙率P对应的材料强度;σ0为孔隙率为零时对应的材料强度。

由式(3)可知,相同条件下材料的孔隙率越大,承受载荷的有效面积越小,使得对应的材料强度越低,所以,球磨转速越高,材料的抗弯强度越大。

图9 不同球磨时间样品的抗弯强度变化曲线Fig.9Bending strength of alloy with different milling times

3 结论

1)球磨时间对Co-Cr-W合金粉末形貌具有显著影响,球磨初期粉末细化,出现片状形貌;在球磨时间为10~15 h时,粉末主要以冷焊合为主,粉末颗粒出现明显粗化;球磨时间继续增大时粉末颗粒不断破碎细化,并最终趋于平稳;当球磨转速达到25 h后粉末出现粘罐现象。

2)在整个球磨过程中,随球磨时间延长,粉末颗粒内部晶粒尺寸不断变小,微观应变不断增大,在球磨20 h后晶粒尺寸和微观应变基本达到极限值,根据Hall公式计算其值分别为24.9 nm和0.71%。

3)合金粉末通过600MPa压制后,在1 300℃烧结下性能达到最佳状态。不同球磨时间后的合金粉末通过1 300℃真空烧结后,合金样品的密度、硬度和抗弯强度都随球磨时间延长而增大,在球磨时间达到20 h后趋于稳定,其值分别为8.9 g/cm,71 HRC,385MPa。

REFERENCES

[1]UPADHYAYA G S.Materials science of cemented carbides-an overview[J].Materials and Design,2001,22:483−489.

[2]FU Zuming,SONG Kejiang.Microstructure and mechanical properties of P/M Co-Cr-W-C alloy[J].Chinese Science Bulletin, 1989,34(9):784−787

[3]GUPTAR K,KARTHIKEYAN M K,BHALIA D N,et al.Effect ofmicrostructureonmechanicalpropertiesofrefractory Co-Cr-W-Ni alloy[J].Metal Science and Heat Treatment,2008, 50(3/4):175−179.

[4]YAMANAKAK,MORIM,KURAMOTOK,etal. Development of new Co-Cr-W-based biomedical alloys:Effects ofmicroalloyingandthermomechanicalprocessingon microstructures and mechanical properties[J].Materials and Design,2014,55:987−998

[5]DOURANDISH M,GODLINSKID,SIMCHI A,et al. Sintering of biocompatible P/M Co-Cr-Mo alloy(F-75)for fabrication of porosity-graded composite structures[J].Materials Science and Engineering A,2008,472(S1−2):338−346.

[6]RENATO M J,RUBENS N T,JOSE E.Shear bond strength of a ceramic to Co-Cr alloys[J].The Journal of Prosthetic Dentistry, 2008,99(1):54−59

[7]YAMANAKA K,MORI M,CHIBA A.Influence of carbon addition on mechanical properties and microstructures of Ni-free Co-Cr-W alloy subjected to themomechanical processing[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2014,37:274−285.

[8]黄培云.粉末冶金原理[M].北京:粉末冶出版社,2008: 110−119. HUANG Peiyun.Powder metallurgy principle[M].Beijing: Metallurgical Industry Press,2008:110−119.

[9]FERNGANDES B B,MORURA NETO C D,RAMOS A S. StudyofTi-7.5Si-22.5Balloysproducedbypowder metallurgy[J].Materials Research,2014,17(3):557−564.

[10]曲选辉,张国庆,章林.粉末冶金技术在航空发动机中的应用[J].航空材料学报,2014,34(1):1−10. QU Xuanhui,ZHANG Guoqing,ZHANG Lin.Applications of powder metallurgy technologies in aero-engines[J].Journal of Aeronautical Materials,2014,34(1):1−10.

[11]李重典,时凯华,王海霞.烧结工艺对低粘结相硬质合金性能及微观结构的影响[J].粉末冶金材料科学与工程,2014, 19(5):695−700. LI Zhongdian,SHI Kaihua,WANG Haixia.Effect of sintering process on properties and microstructure of low binder cemented carbides with low cobalt content[J].Materials Science and Engineering of Powder Metallurgy,2014,19(5):695−700.

[12]MAZIARZ W,DUTKIEWICZ J,LITYŃSKA-DOBRZYŃSKA L,et al.Structure investigations of ferromagnetic Co-Ni-Alalloys obtained by powder metallurgy[J].Journal of Microscopy, 2010,237(3):374−378.

[13]张俊红,曹钦存.细晶粉末冶金TiAl合金的制备[J].粉末冶金材料科学与工程,2013,18(5):687−692. HANGJunhong,CAOQincun.Preparationofsubmicrostructurepowdermetallurgicaltitaniumaluminide[J]. Materials Science and Engineering of Powder Metallurgy,2013, 18(5):687−692.

[14]KUMARAN S,CHANTAIAH B,SRINIVASA Rao T.Effect of niobium and aluminium additions in TiAl prealloyed powders during high-energy ball milling[J].Materials Chemistry and Physics,2008,108(1):97−101.

[15]FOGAGNOLO J B,ROBERT M H,TORRALBA J M. Mechanically alloyed AlN particle-reinforced Al-6061 matrix composites:Powder processing,consolidation and mechanical strength and hardness of the as-extruded materials[J].Materials Science and Engineering:A,2014,426(22):85−94.

[16]祁景玉.X线结构分析[M].上海:同济大学出版社,2003: 4−15. QiJingyu,X-raystructureanalysis[M].Shanghai:Tongji University Press,2003:4−15.

[17]SURYANARAYANA C.Mechanical alloying and milling[J]. Progress in Materials Science,2001,46(1):1−184.

[18]DUCKWORTH W.Discussion of ryshkewitch[J].Journal of the American Ceramic Society,1953,36(2):68−69.

(编辑:高海燕)

Effect of ball milling parameters on microstructure and properties of Co-Cr-W alloy

DING Yutian1,2,PENG Hesi1,WANG Dongqiang1,HU Yong1,LING Dekui2,ZHANG Jing1

(1.State Key Laboratory ofAdvanced Processing and Recyling of Non-ferrous Metals,Lanzhou University of Technology,Lanzhou 730050,China; 2.Institute for Researching and Designing of Nickel and Cobalt,Jinchang 737100,China)

The composite powders of Co-Cr-W were fabricated by ball milling.The effect of ball milling time on the alloy powder performance of Co-Cr-W was studied.The grain size,micro strain and micro morphology of the milled powders were characterized by using XRD and SEM,respectively.The density,hardness and bending strength of bulk alloys by vacuum sintering milled powders were tested.The results indicate that under the condition of a milling speed of 300 r/min and a ball-to-powder mass ratio of 10:1,the particle size of powders decrease quickly and the powder is in the shape of flake at the initial stage of ball milling,with increasing the milling time.The powder size increases firstly and then decreases,while the average grain size of the alloy powder decreases.The change became gentle after ball-milling for 20 h.With ball increasing the milling time,the micro strain and hardness increase obviously.

milling time;particulate;grain size;micro strain;Co-Cr-W

TG146.1+6

A

1673−0224(2016)02−295−08

国家自然科学基金资助项目(51261016)

2015−06−20;

2015−08−25

丁雨田,教授,博士。电话:0931-2757285;E-mail:phs0408@163.com