高压扭转制备SiCp/Al复合材料的断裂行为

2016-03-15马俊林李萍徐杰王成国刘雨生

马俊林,李萍,徐杰,王成国,刘雨生

(合肥工业大学材料科学与工程学院,合肥230009)

高压扭转制备SiCp/Al复合材料的断裂行为

马俊林,李萍,徐杰,王成国,刘雨生

(合肥工业大学材料科学与工程学院,合肥230009)

为了研究大塑性变形对颗粒增强复合材料断裂行为的影响规律,在不同高压扭转工艺(high-pressure torsion, HPT)工艺参数下制备SiCp/Al复合材料,测量试样真应力−应变曲线和观察试样的断口形貌,并分析SiC-Al界面的EDS谱。在分析各参数下材料断口形貌和界面原子扩散的基础上,讨论颗粒增强复合材料的断裂机理。研究发现:SiCp/Al复合材料包含韧性断裂和脆性断裂2种性质的断裂,断口韧窝的大小和数量与材料的工艺参数有关;HPT变形可以有效改善SiC颗粒与Al基体的界面连接强度,提高该类材料的断裂性质。基体内气孔和颗粒与基体间孔隙的连接是金属基复合材料的主要断裂机制。

高压扭转;SiCp/Al复合材料;断口形貌;界面;断裂

SiCp/Al复合材料具有比强度高、耐磨性高、热膨胀系数小、成本低等一系列优点[1−3],被认为是一种较理想的结构材料和功能材料,可广泛应用于航空航天、机械制造等行业[4]。传统制造工艺如铸造、粉末冶金等,制得的复合材料存在致密度不高、SiC颗粒分布不均匀等问题,一般需要二次加工进行改善。高压扭转法(high-pressure torsion,简称为HPT)具有强大的剪切变形能力[5],相比于传统粉末制备工艺,不仅可以细化基体晶粒,使SiC分布更均匀,同时能较大程度地提高复合材料的致密度,减少孔隙的产生。材料的断裂性质直接影响其力学性能,具有优良断裂韧性的材料强度高、塑性和延展性好。颗粒增强复合材料的损伤主要有3种形式:1)颗粒破裂;2)颗粒/基体界面脱粘[6];3)基体内气孔成核、扩展。孙超等[7]对SiCp/Al复合材料拉伸时SiC颗粒的应力状态进行了模拟研究,研究表明材料受拉应力作用时,形状不规则的增强颗粒在塑性基体内会产生应力集中,并且增强颗粒尖角处在集中应力作用下会与基体脱粘,形成孔隙[8]。李晓等[9,10]研究表明,在HPT剧烈的剪切变形作用下,断裂微区脆性的SiC颗粒与韧性基体变形不协调,在颗粒和基体之间产生较大的内应力。随着应力和应变的累积,内应力更大,产生颗粒与基体脱粘和颗粒微裂纹,甚至颗粒断裂。因此,SiC颗粒上的微裂纹与基体之间的界面处会产生孔隙[11]。随着材料承载,微小缺陷不断发展,最终导致材料破坏。这些研究表明,颗粒增强复合材料的断裂机理和失效模式都较为复杂。目前,国内已有采用HPT法制备了高性能的SiCp/Al复合材料。李晓等[11−12]研究结果表明,HPT可以有效致密SiCp/Al复合材料(相对密度可>0.95)和提高其强度(σb>200MPa)等性能。但是,人们对大塑性变形工艺制备颗粒增强复合材料断裂行为的研究仍较少。本研究采用不同工艺参数HPT法制备SiCp/Al复合材料,从材料断口形貌和界面原子扩散入手,结合其真应力−应变曲线,讨论和分析HPT变形工艺对颗粒增强复合材料断裂行为的影响。研究结果可丰富对大塑性变形制备颗粒增强复合材料断裂力学的理论内容,为该类材料合理地实际应用提供参考。

1 实验

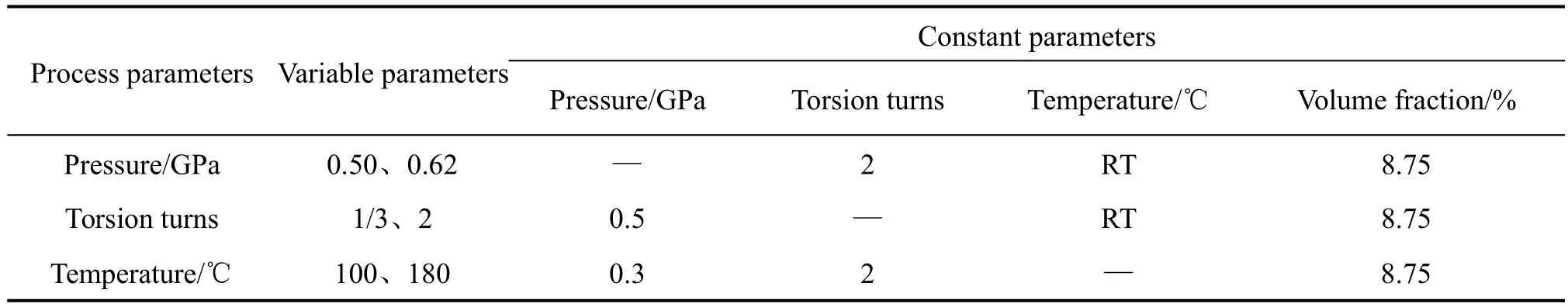

试验选用平均粒度37.28μm的铝粉(纯度大于98.7%)为基体,平均粒度13.59μm的绿色α-SiC颗粒为增强体,将850℃保温3 h后的SiC颗粒与铝粉机械混合均匀。在自行设计的HPT专用液压机(RZU200HF)上进行实验,所制备试样尺寸为φ30 mm×2 mm,如图1所示。扭转角速度为1 r/min,其它工艺参数(压力、扭转圈数和变形温度,下同)如表1所列。

图1 HPT试样Fig.1HPT specimen

将制备的试样在其半径3.5 mm处线切割成板状拉伸试样,在万能试验机(CMT4104)上进行拉伸试验。采用扫描电子显微镜(JSM6490/LV)和能谱仪对拉伸后的试样断口形貌和界面原子扩散进行观察与分析,并研究在不同HPT工艺参数下SiCp/Al基复合材料的拉伸断裂行为。

2 结果及分析

2.1 拉伸结果及断口形貌

图2所示为在室温下扭转2圈时,在0.5 GPa和0.62 GPa压力下的体积分数为8.75%SiCp/Al材料的真应力−应变曲线,其断口形貌如图3所示。从图2可见:随压力增大,材料的屈服强度增大,而抗拉强度和断后伸长率降低。观察拉伸试样的宏观断口,在0.6 GPa压力下断口无明显颈缩现象,属于脆性断裂。从图3可知,试样的断口形貌都呈现出不规则的韧窝,较多的韧窝中嵌有SiC颗粒,且有少量颗粒破碎(如图3(a)所示)。表明材料在0.62 GPa压力变形时,材料更趋于脆性断裂,同时,SiC颗粒在较大压力下易产生裂纹,导致破碎,材料产生更多的裂纹源,裂纹从SiC颗粒破碎处和SiC颗粒与基体界面处开始扩展[13]。

表1 试验参数Table 1Experimental parameters

图2 不同压力下试样的真应力−应变曲线Fig.2True stress-strain curves of samples at different pressures

图3 不同压力下试样的断口形貌Fig.3Fracture morphologies of samples at different pressures (a)0.5 GPa;(b)0.62 GPa

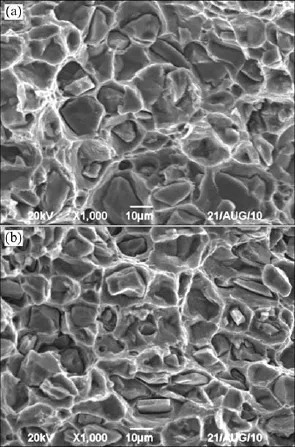

图4所示为室温下0.3 GPa压力时,扭转1/3圈数和2圈数的8.75%SiCp/Al材料的真应力−应变曲线,其断口形貌如图5所示。从图4可见:随扭转圈数增加,材料的屈服强度、抗拉强度和断后伸长率均增大。观察拉伸试样的宏观断口,相对于扭转1/3圈的拉伸试样,扭转2圈的拉伸试样宏观断口有比较明显的颈缩现象,断口倾斜较为明显,属于韧性断裂,说明扭转圈数影响该类复合材料的断裂性质。由图5可知,随扭转圈数增加,韧窝数量明显增多,并且基体上有较小且深的孔洞。从基体撕裂痕迹的大小及韧窝的分布可以看出:较多扭转圈数下试样的SiC颗粒分布较均匀,可以有效阻碍裂纹的扩展[14]。

图4 不同扭转圈数下试样的真应力−应变曲线Fig.4True stress-strain curves of samples at different turning laps

图5 不同扭转圈数下试样的断口形貌Fig.5Fracture morphology of samples at different turning numbers (a)1/3 turns;(b)2 turns

图6所示为在0.3 GPa压力下扭转2圈,不同变形温度下8.75%SiCp/Al材料的真应力−应变曲线,其断口形貌如图7所示。从图6可见:变形温度升高,可以提高材料的抗拉强度和断口伸长率;在180℃变形温度下,拉伸试样有较为明显的颈缩现象发生,趋于韧性断裂,表明变形温度会影响材料的断裂性质。由图7可知,在100℃时,断口处基体呈现撕裂状,SiC颗粒与基体脱粘比较明显,并且在颗粒脱粘产生的韧窝周围有较多的小韧窝,且韧窝形状不规则。在SiC颗粒的尖角处有基体撕裂的痕迹,由于SiC颗粒和Al基体的热膨胀系数不同,在热力耦合作用下SiC颗粒受力不均匀,发生脱粘或解理断裂。在试样拉伸时,SiC颗粒尖角处应力较大,使SiC颗粒与基体界面结合较弱处发生脱粘,产生孔隙,如图7(a)所示。在180℃时,Al基体撕裂更为明显,且基体内部的小韧窝数量增加明显。分析表明,变形温度既能够在一定程度上提高复合材料的强度,也会影响增强颗粒与基体的界面结合,从而影响复合材料的断裂性能。

图6 不同温度下试样的真应力−应变曲线Fig.6True stress-strain curves of samples at different temperatures

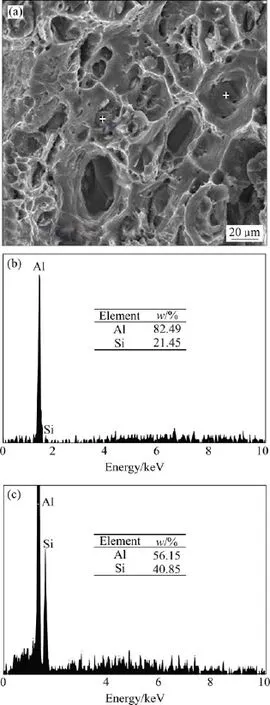

2.2 SiC-Al界面能谱扫描

图7 不同温度下试样的断口形貌Fig.7Fracture morphologies of samples at different temperatures (a)100℃;(b)180℃

在不同扭转圈数试样的断口形貌中选取较明显的SiC颗粒表面进行元素检测,结果如图8所示。从图8可见:两处SiCp表面上Al的质量分数分别为82.49%和56.15%,说明在SiCp表面附有较多的Al。检测结果表明,在常温下采用HPT工艺制备SiCp/Al复合材料可以在较短时间内使Al快速扩散到SiCp表面。通过对扭转1/3圈和2圈试样的SiC-Al界面进行EDS谱扫描(以相对强度200为比较标准)发现:在HPT变形过程中,SiC-Al界面两侧的Al和Si能够发生剧烈的相互扩散,如图9所示。扭转1/3圈和2圈后Al,Si的扩散宽度分别为0.154μm和0.254μm,说明增加扭转圈数,有利于Al和Si的快速扩散。Al和Si含量检测和EDS谱结果分析表明:HPT变形可显著影响SiCp/Al复合材料的界面连接,进而影响SiCp/Al基复合材料的断裂行为。

3 讨论

通过分析断口形貌和SiC-Al界面的原子扩散行为可知,通过HPT变形可以改善SiCp/Al复合材料的断裂性质。大塑性变形促使金属材料内部产生大量的大角度晶界[15],使原子的扩散能力增强,导致其在SiC颗粒表面的SiO2-Al界面相互扩散速率急剧增加,有利于提高增强颗粒与基体界面的结合强度。同时,Al基体晶粒组织细化,其拉伸时形成的小韧窝可以减弱材料微裂纹的扩展,使该材料产生较为明显的韧性断裂。

图8 Al和Si的检测结果Fig.8Elemental detection results ofAl and Si

图9 Al,Si不同扭转圈数下的EDS谱Fig.9EDS analyses ofAl and Si at different turning numbers

颗粒增强复合材料的断裂可以反映为增强颗粒与基体界面孔隙和基体内部气孔不断相互连接的过程,界面结合力的强弱决定颗粒增强金属基复合材料以何种形式产生微裂纹。根据位错理论[16−17],增强颗粒与基体的热膨胀系数相差较大会引起增强颗粒周围基体的高位错密度,同时由于增强颗粒形状不规则,在拉伸应力作用下,颗粒的尖角和棱会产生应力集中,形成孔隙,从而萌生微裂纹[18]。若增强颗粒与基体界面结合较弱,则微裂纹沿着弱结合面并开始向基体扩展,增强颗粒为协调断裂变形发生转动,使其从结合面破碎脱粘,基体产生解理面和撕裂棱,呈现脆性断裂特征;若增强颗粒与基体界面结合较强,则微裂纹会绕过结合较好的增强颗粒和基体结合界面或者韧性较强的基体微区,向基体内部气孔或者其它弱界面扩展,这些气孔因塑性变形而形成典型韧窝,宏观表现为韧性断裂。

本研究采用不同工艺参数的HPT法制备SiCp/Al复合材料,试样在拉伸过程中产生的微裂纹主要是由SiC颗粒微裂纹形成SiC-Al界面裂纹,但也发现有颗粒破碎和脱粘的情况。微裂纹的扩展将沿着SiC颗粒与基体界面、SiC颗粒富集区(SiC颗粒破碎形成的小颗粒)不断与基体内部气孔相连接,向易产生微裂纹的方向扩展,最终导致材料失效断裂。

4 结论

1)基于不同工艺参数HPT法制备的SiCp/Al复合材料拉伸断口特征是具有大小不同的韧窝,SiC颗粒会呈现脱粘、断裂和破碎现象,且由于HPT工艺参数的不同,试样的拉伸断口有脆性断裂和韧性断裂2种性质的断裂行为。

2)增强颗粒与基体界面结合力的强弱决定颗粒增强金属基复合材料产生微裂纹的形式。微裂纹主要萌生于增强颗粒与基体的弱结合面处和颗粒的断裂处,微裂纹的萌生降低了复合材料的断裂韧性。

3)HPT变形使SiC-Al界面两侧原子能够快速扩散,有效提高SiC颗粒与基体界面结合强度,进而抑制微裂纹的产生与扩展,改善SiCp/Al复合材料的断裂性能。

4)HPT的剧烈剪切作用导致增强颗粒高应力集中,这是增强颗粒产生微裂纹和颗粒与基体结合面产生孔隙的主要原因;颗粒增强复合材料的断裂主要是基体内气孔和颗粒与基体间孔隙的连接产生微裂纹,进而扩展导致宏观断裂。

REFERENCES

[1]CONTRERAS A,ANGELES-CHÁVEZ C,FLORES O,et al. Structural,morphological and interfacial characterization of Al2Mg/TiCcomposites[J].MaterCharacter,2007,58(8): 685−693.

[2]ZAMTZIS T S,BAREKAR N S,HARIBABU N,et al. ProcessingofadvancedAl/SiCparticulatemetalmatrix composites[J].Composites A,2009,40(2):144−151.

[3]游江,刘允中,顾才鑫,等.粉末热挤压SiCp/2024铝基复合材料的显微组织和力学性能[J].粉末冶金材料科学与工程, 2014,19(1):147−153. YOU Jiang,LIU Yunzhong,GU Caixin,et al.Microstructures and mechanical properties of SiCp/2024 aluminum matrix composite prepared by powder hot extrusion[J].Materials Science and Engineering of Powder Metallurgy,2014,19(1): 147−153.

[4]REN Shubin,HE Xinbo,QU Xuanhui.Effect of controlled interfacial reaction on the microstructure and properties of the SiCp/Al composites prepared by pressure less infiltration[J]. Journal ofAlloys and Compounds,2008,8(1/2):424−431.

[5]ZHILYAEV A P,LANGDON T G.Using high-pressure torsion for metal processing:Fundamentals and applications[J].Progress in Materials Science,2008,53(6):893−979.

[6]陈康华,方玲,李侠,等.颗粒失效对SiCp/Al复合材料强度的影响[J].中南大学学报(自然科学版),2008,39(3):493−499. CHEN Kanghua,FANG Ling,LI Xia,et al.Influence of particle failure on strength of SiCp/Al composites[J].Journal of Central South University(Scienceand Technology),2008,39(3): 493−499.

[7]孙超,沈茹娟,宋旼.有限元模拟SiC增强Al基复合材料的力学行为[J].中国有色金属学报,2012,22(2):476−484. SUNChao,SHENRujuan,SONGMin.Simulationof mechanical behaviors of SiC reinforced Al matrix composites by finite element method[J].The Chinese Journal of Nonferrous Metals,2012,22(2):476−484.

[8]KUSHCH V I,SHMEGERA S V.Elastic interaction of partially debondedcircularinclusions:Theoreticalsolution[J]. International Journal of Solids and Structures,2010,47(14/15): 1961−1971.

[9]李晓,李萍,薛克敏,等.高压扭转法对SiCp/Al基复合材料颗粒分布的影响[J].材料工程,2012(2):50−54. LI Xiao,LI Ping,XUE Kemin,et al.Effect of high-pressure torsion on particle distribution of SiCp-Al composites[J].Journal of Materials Engineering,2012(2):50−54.

[10]李晓,李萍,薛克敏,等.高压扭转压力对SiCp/Al复合材料组织性能的影响[J].中国有色金属学报,2012,22(2):74−80. LI Xiao,LI Ping,XUE Kemin,et al.Effects of high-pressure torsion pressure on microstructure and mechanical property of SiCp-Al composites[J].The Chinese Journal of Nonferrous Metals,2012,22(2):74−80.

[11]胡耀波,王敬丰,潘复生,等.包套热挤压SiCp/6066铝基复合材料断裂机制和强化机制的研究[J].材料导报,2007,21(2): 151−153. HU Yaobo,WANG Jingfeng,PAN Fusheng,et al.Research on fracture and strengthening mechanisms of SiCp/6066 aluminum matrixcompositeswithcannedhotextrusion[J].Materials Review,2007,21(2):151−153.

[12]石文超,李萍,李晓,等.颗粒体积分数对高压扭转的SiCp/Al基复合材料拉伸性能影响[J].粉末冶金工业,2013, 23(1):46−51. SHI Wenchao,LI Ping,LI Xiao,et al.Effect of volume fraction ontensilepropertiesofSiCp/Alalloycompositesby high-pressure torsion[J].Powder Metallurgy Industry,2013, 23(1):46−51.

[13]宋旼,谢灿强,贺跃辉.颗粒失效对SiC增强铝基复合材料屈服应力的影响模型[J].中国有色金属学报,2010,20(2): 244−249. SONG Min,XIE Canqiang,HE Yuehui.Model of effects of particle failure on yield stress of SiC reinforced aluminum alloy composites[J].The Chinese Journal of Nonferrous Metals,2010, 20(2):244−249.

[14]叶金帆,樊建中,左涛.试样取向对15%SiCp/2009Al复合材料断裂韧性的影响[J].稀有金属,2009,33(5):707−712. YE Jinfan,FAN Jianzhong,ZUO Tao.Effect of specimens’orientationsonfracturetoughnessof15%SiCp/2009Al composites[J].Chinese Journal of Rare Metals,2009,33(5): 707−712.

[15]SAUVAGE X,WILDE G,DIVINSKi S V,et al.Grain boundaries in ultrafine grained materials processed by severe plastic deformation and related phenomena[J].Materials Science and Engineering:A,2012,540:1−12.

[16]FEDERICOP,ELENAC,VIADISLAVM.Kinkingof transversal interface cracks between fiber and matrix[J].Journal ofApplied Mechanics,2007,74(4):703−716.

[17]JAMES P M,FORD M,JIVKOV A P.A novel particle failure criterion for cleavage fracture modelling allowing measured brittle particle distributions[J].Engineering Fracture Mechanics, 2014,121/122:98−115.

[18]KHLUDNEV A.Optimal control of crack growth in elastic body with inclusions[J].European Journal of Mechanics A:solids, 2010,29(3):392−399.

(编辑:高海燕)

Fracture behavior of SiCp/Al composites prepared by high-pressure torsion

MAJunlin,LI Ping,XU Jie,WANG Chengguo,LIU Yusheng

(School of Materials Science and Engineering,Hefei University of Technology,Hefei 230009,China)

To investigate the influence of severe plastic deformation on the fracture behavior of the particulate reinforced composites,the SiCp/Al composites were prepared by using high-pressure torsion with different process parameters.The true stress-strain curves of samples were measured and the tensile fracture morphologies of samples were observed.EDS analyses of the SiC-Al interface were analyzed.On the basis of both fracture morphologies and interfacial atomic diffusion,the fracture mechanism of the particulate reinforced composites was discussed.It is found that,the fracture in the SiCp/Al composites is both ductile and brittle,and the sizes and quantities in fracture dimples are associated with the deformation parameters.HPT can effectively improve the interfacial bonding strength between SiC particles and Al matrix,and the fracture properties for such materials can be improved as well.The connection between stomas in the matrix and pores that locate between the particles and the matrix is the major fracture site of the metal matrix composites.

high-pressure torsion;SiCp/Al composites;fracture morphology;interface;fracture

TB331

A

1673−0224(2016)02−289−07

国家自然科学基金资助项目(51175138);教育部新世纪优秀人才支持计划项目(NCET-13-0765)

2015−04−14;

2015−07−07

李萍,教授,博士。电话:0551-62901368;E-mail:cisi_1314@126.com