基于西门子PLC的转炉上料系统

2016-03-13陈通

陈 通

(福建三安钢铁有限公司,福建 泉州362411)

0 前言

转炉上料系统具有高温、高粉尘、流程跨度大的特点,三安公司原有的是一个纯电气控制的上料系统,需要人员到现场操作,工作环境差,上料效率低,且控制电缆错综复杂,难以排查故障。现采用西门子300CPU,从站采用IM153-1、GKDP、GCI-DP、图尔克2RFID-S等通过profibus dp总线协议组成一个PLC控制系统,实现在操作室电脑远程控制现在设备的运行,使矿料快速、精确的到达指定下料口。

1 工艺流程

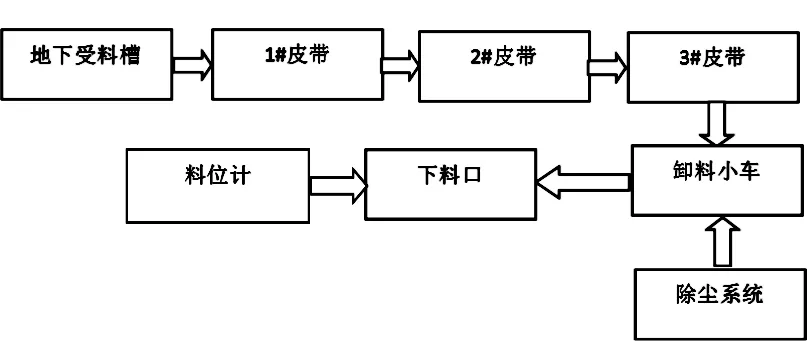

如图1所示,料矿由地面堆料室经地下受料槽通过闸阀下到1#皮带,经转运站到2#皮带、3#皮带到达卸料小车,进而进入下料口,存储在转炉上位料仓中,料仓设有料位计,实时监控料位情况。由于下料过程粉尘大,使用一个新型的移动式通风槽除尘系统对准卸料小车进行除尘。

图1 工艺流程

2 整体设计

控制系统包括一个有351-2DP,CP343-1组成的一个300PLC主站,八个地下受料槽操作箱,3个皮带操作箱,一个除尘器从站柜,一个IM153-1从站,一个小车定位箱,一台440变频器,3个料位计仪表箱,两台电脑,一台交换机组成。Profibus DP走向如图2所示,其中由于距离较远且为了简化线路,在下料平台电气室设置一个图尔克中继模块,作用为放大信号和一入三出的功能,由2#皮带分别去往3#皮带操作箱,小车定位箱和IM153从站。控制程序和上位机界面分别由西门子STEP75.5和WINCC6.0完成。

3 系统组成

上料主体由地下受料槽、皮带卸料小车组成,主画面如图3所示,受料槽选择某个料槽可以一键启动,皮带也是一键启动,卸料小车选择某个指定仓位点启动,小车自动开到指定位置后停止,图中浅灰色原定为RFID定位显示,具体炉号、仓号、位号显示在画面中。3个转炉总共30个仓,每个仓需要的料种可在画面中选择显示。

图2 系统整体设计图

图3 福建三安钢铁炼钢厂散装料系统

3.1 地下受料槽

地下受料槽需要远程控制的有震动给料机和闸阀,控制要求为震动给料机启动的时候开启闸阀。控制模式分为手动控制与远程控制,手动为纯电气控制。远程控制时主要控制闸阀。闸阀设有4个接近开关限位,分别为关到位、位置1、位置2、开到位,其中位置1和位置2是操作工根据经验设定出来,平时生产位置1可以满足下料速度的需要,当需要更快速度时使用位置2,画面操作为先选择位置,再点开发,闸阀开到指定位置后停止。

3.2 送料皮带

总共设有3条皮带,皮带手动控制为单个启动。远程控制时,皮带为流程启动,即启动时有10s的启动预告,之后先开3#皮带,然后开2#皮带,最后开1#皮带。停皮带时先停1#皮带,再停2#皮带,最后停3#皮带,当皮带有故障时,如重跑偏、拉绳等,有故障的皮带和送料方向之后的皮带立马停,之前的皮带继续运行10s后停止。在画面皮带控制窗口中也可选择连锁启动与解锁启动,解锁时,也可控制单条皮带启停。

3.3 卸料小车及小车定位

卸料小车主要控制小车的精确定位,本系统采用了RFID技术来使小车精确定位。无线射频识别技术(Radio Frequency Idenfication,RFID)是一种非接触的自动识别技术,其基本原理是利用射频信号和空间耦合(电感或电磁耦合)或雷达反射的传输特性,实现对被识别物体的自动识别。其包含3个组件分别为图尔克2RFID-S网关模块,读写头和载码体。网关模块和读卡器固定在卸料小车上,载码体固定在料仓正上方。

三安公司有三座转炉,每个转炉10个仓,每个仓设计固定在角钢的三个载码体对应三个仓位,中间为停车位,旁边两个为减速位。选择转炉的某个仓位,则目标仓位值为该仓位的停车位。具体设计如下:

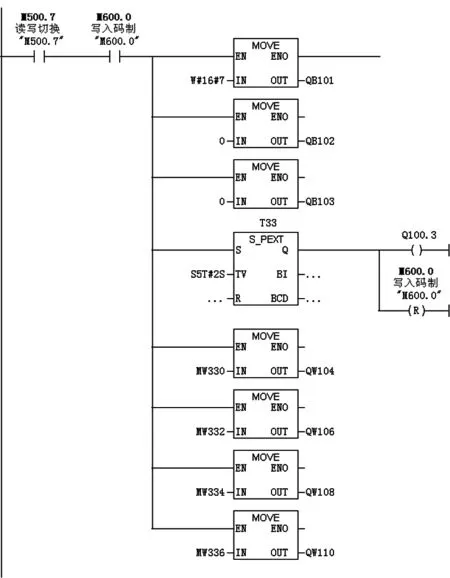

(1)要把仓位、炉号、仓号、位号写入载码体。把载码体置于读卡器上,在画面上点击写入按钮,写入程序如图4所示。

图4 T形图

(2)读取的仓位为实际仓位,画面给定仓位为目标仓位(每个仓的中间仓位),通过比较两者的差值给定变频器的频率,实际仓位大于目标仓位时小车正向,小于为反向,当当仓位差大于2时,小车40 Hz运行;当仓位差等于2时,小车20 Hz运行;当仓位差等于1时,小车10 Hz运行;当仓位差等于0时,小车0速。经测试,这种方式可以精确进行定位,误差不超过2cm。流程图如图5所示。

(3)当仓位不是连续变化时,画面提示仓位故障,如非目标仓位,小车继续运行,如为目标仓位,小车来回行走两次后停止。

3.4 料位计

采集的料位数据通过GCI-4AI/I模块进入PLC进行处理,显示在画面中,并做趋势,操作工通料位数据判断需要上料量,准确、及时的进行上料。

3.5 除尘系统

图5 流程图

本系统采用的是一种新型的除尘系统——移动式通风槽除尘系统。吸风管在总风管轨道上滑动,滚动皮带密封通风槽。当卸料小车对准料仓时,密封皮带凸起,包住吸风管,形成一个相对密封的管路。经使用观察,风口开三分之一时,除尘效果就已达到要求。除尘器采用脉冲式袋式除尘器,总共5个除尘室,自动控制时,分为定压清灰和定时清灰两种模式。当为定压清灰时,压力始终要保持在0.8MPa到1MPa之间。当为定时清灰时总共有15个清灰序列,每个除尘室3个清灰序列,图6为1#除尘室的控制程序,清灰开始时,先开启离线阀SV1,6s后脉冲阀SE1开启0.1s,再过240s后转到下一个除尘室,依次动作到5#除尘室后再过810s回到1#除尘室,一套动作时间为30分钟。

图6 程序代码

4 结论

采用自动化控制技术,使转炉上料由以前需要多人到现场操作变成一种简单、高效的一次上料方式。RFID技术的使用,实现了卸料小车精确定位;新型除尘系统使上料扬尘量大大降低,工作环境得到改善;现场总线模块的使用,使得设备故障率大大降低,且易于排插故障。三钢钢铁转炉散装料系统现已投入使用,一直稳定运行,故障率低,明显提高了工作效率,降低了操作人员的工作量。

[1]Finkenzeller K.射频识别技术[M].陈大才,译.北京:电子工业出版社,2001.

[2]周美兰.PLC电气控制与组态设计[M].北京:科学出版社,1997.

[3]Hans Turck Gmb H Co..图尔克BLident系列产品[Z].Hans Turck Gmb H Co.,2014,27(10).

[4]钢铁企业采暖通风设计手册(第1版)[M].北京:冶金出版社,1996.

[5]廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2011,(12).