基于企业能力的供应链结构优化研究

2016-03-13崔海龙

崔海龙

(1.中南财经政法大学工商管理学院,湖北 武汉 430073;2.青岛农业大学经济与管理学院,山东 青岛 266109)

1 前言

以韦伯为代表的传统组织理论认为组织结构决定一切,即结构是组织效率的关键之所在。西蒙也认为“有效的开发社会资源的首要条件是有效的组织结构”。斯托克、格瑞斯和卡萨达(1998)分别从一体化程度、组织灵活性以及合作关系的强弱程度对科层制结构、市场结构、网络结构进行考察,得出了供应链结构的三种形态,并认为网络结构是最有效的。Gaulati(1999)认为,越来越多的企业处于一个由供应商、顾客、竞争对手等组成的网络组织之中。Carney(2000)提出,网络组织能够在保证企业弹性的情况下,通过有效的控制投资成本和对一般资产的最大利用来降低交易成本和获得竞争优势。

企业能力理论是在企业内在成长理论基础上发展起来的。乔治·理查德森(1972)首先使用“能力”概念来指企业的知识、经验和技能。理查德·尼尔森(1982)、盖瑞·哈默等(1990,1994)的研究都极大地推动了企业能力理论的发展。提斯、皮萨罗和肖恩(1997)提出了“动力能力”的分析框架。所谓“动力能力”就是整合、建设、重构组织内部和外部资源、技能和能力来适应环境快速变化的能力。

就国内而言,这方面的研究起步较晚。马士华(1999)探讨了供应链可能存在的各种拓扑结构;粟东生等(2001)分析了供应链网模型的特性,并把结论应用于辽化供应链网的建立;郑绍谦、傅烨(2003)从供应链的信息和决策结构出发,分别研究在供应链内部信息对称与不对称的情形下,不同的决策结构对供应链效率的影响;赵志明,王杰等(2009)研究了结构对“牛鞭效应”的影响。

本文从企业能力角度入手,来研究基于企业能力的供应链结构的优化,把企业能力量化,以企业的能力为约束条件,力求供应链成本最低,以获得对供应链结构的优化。

2 “牛鞭效应”的产生及经济学解释

20世纪90年代初,宝洁公司曾组织了一批物流专家考察“帮宝适”的订货方式,发现虽然产品的最终用户(婴儿)的需求量呈相对稳定的态势,但随着企业在供应链中所处位置的向后移动(即远离最终用户),其订货量的波动变化幅度却呈现出放大的趋势:尽管零售商的销售量波动不大,但批发商发向宝洁公司的订货量的变化程度却足以让人吃惊。而进一步考察宝洁公司对其原料供应商的订货量时,发现这一振动幅度变得更加剧烈。宝洁公司把这一现象称之为“牛鞭效应”。“牛鞭效应”使得需求信息在从供应链的一端向另一端传递的过程中发生了严重扭曲,其结果是产生许多的无效率事件:过度的库存投资、低下的顾客服务水平、收益损失、误导的生产能力计划、运输过程的低效率、错误的生产安排等等。同样的现象也发生在惠普公司、通用汽车、福特和克莱斯勒等诸多企业中。

“牛鞭效应”是供应链内部参与人之间战略性行为相互影响的产物,而这些参与人是理性假设的、最优化决策的。也就是说,“牛鞭效应”是供应链内部理性参与人各自效用最大化决策的博弈结果。

从委托代理理论来看,供应链内部每一对买卖双方(上下游之间)、中间商(零售商)之间互为一种双向的、长期的委托代理关系,既是对方的委托人,又是对方的代理人。任何一个参与人(企业)都具有独立的利益目标——效用函数,并作出自己的最优化决策。同时,他的决策还影响着供应链内其他成员的目标利益和最优化决策(至少包括他的直接买方和卖方以及处于同一供应链角色的其他成员),而他的最优化决策也受到其他成员的决策的影响。

简单地说,在传统供应链结构下,由于供应链中的委托代理关系是结构内生的,而委托和代理双方的目标利益不协调、不完善信息和契约的不合理安排(缺乏有效的激励与监督机制)导致了委托代理双方利益目标和博弈决策结果之间的次优选择。要想降低乃至根除“牛鞭效应”,提高供应链运作效率,就必须改变供应链结构。

3 供应链绩效评价的框架模型

供应链的绩效评价是一项复杂的系统工程,学术界对其提出了不同的看法。Beamon认为良好的供应链评价体系应具有包容性、一般性、可测性和一致性。这四大性质得到理论界的广泛认同,许多学者从不同的角度构建供应链绩效评价框架模型,著名的有“Sink and Tuttle”模型、绩效改进模型、评价指标家族模型、平衡记分卡等。供应链本身就内在的要求供应链上各节点企业之间相互配合、相互合作,而相互配合、相互合作的基础就是各节点企业自身的能力存在互补的可能性和现实可行性。

因此,本文认为,供应链的绩效评价体系应当把企业的能力这个指标考虑在内。一个优秀的供应链不仅应满足以上那些指标要求,而且还应当充分发展各节点企业的核心能力,在各节点企业的核心能力互补的基础之上,实现整个供应链效率的最优。供应链管理通过链上企业的合作与竞争,充分发挥各企业的核心竞争力,创造了供应链的整体竞争优势。而企业则集中精力于核心业务,通过协同运作,实现核心竞争优势的集成和资源共享,共生出强大的整体核心竞争力和竞争优势。

4 基于企业能力的供应链结构优化

国内外的学术界对供应链的优化做出了许多有益的探索。Bendiner. J.(1998)对供应链的优化作了详细的介绍。Joel H. Steckel,Sunil Gupta,Anirvan Banerji(2004)从供应链决策的角度对其优化作出分析。张存禄,王子萍,黄培清,骆建文在(2000)对基于风险控制的供应链结构优化作了详细的分析。傅烨(2005)对供应链的结构作了详细的分析,为其优化奠定了理论上的基础。宁可荃(2005)以可靠性为基准条件,以供应平衡、资源等为约束条件,建立成本最优化模型,进行运算,求得以可靠性为基础的供应链优化成果。

在本文中,主要用到了以下各个参数指标:

根据企业在行业中的地位,可以将一个行业中的企业分为领导者、追随者、模仿者和反应者。在这里,本文把领导者的能力定为1,而反应者的能力定为0,而其他的企业的能力则在这两者之间,根据其市场占有率、资金利润率、盈利率等指标,取相应的不同的值。为便于计算,把企业能力量化,用R′来表示其大小,R′在(0,1)中,R′值越大,说明企业的能力越强。

在供应链中,各节点企业生产经营的最终目的是降低成本,提高利润,这样,如何在满足系统结构稳定和完成物流任务要求下,使系统的总成本最小就是供应链结构优化的主要问题。

供应链的总成本为各个单元的成本之和,可以表示为:

(1)

根据以上的分析内容,可得到总成本最优的多原料多产品的三级供应链结构优化模型为:

(2)

(3)

(4)

(5)

当P=1时,该模型为多原料单产品的网络供应链结构优化模型;当P=1,R=1时,该模型为单原料单产品的网络供应链结构优化模型;当P=1,R=1,J=1,N=1,K=1,M=1时,该模型为链状供应链优化模型。

在实际的工作过程中,供应链中一般不会出现只有一家供应厂商、一家生产厂商、一家分销商的情况,至少会有两家以上的供应厂商/生产厂商/分销商在一个供应链结构上的同一个节点阶段。因此,网状供应链结构是最为常见的,而我们所要讨论的重点也是网状供应链结构优化问题。

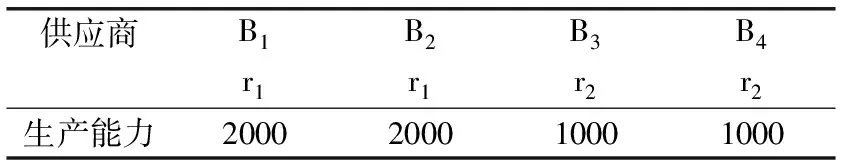

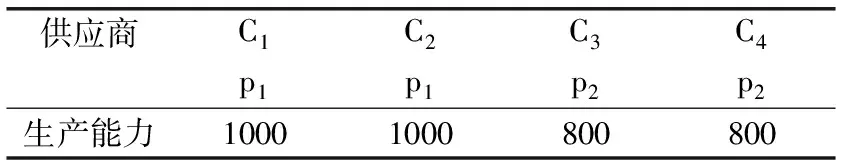

模型应用举例:假设供应链网络中包括4个供应商、4个制造商和2个分销商,供应商B1和B2提供原材料r1,供应商B3和B4提供原材链r2,制造商C1和C2生产产品p1,制造商C3和C4生产产品p2,p1和p2都需要以r1和r2为原材料进行生产,分销商D1和D2中分别需要产品p1和p2进行销售,可知上述供应链网络中共有22个基本单元,每个单元的最低企业能力设为0.5(最高设为1)。

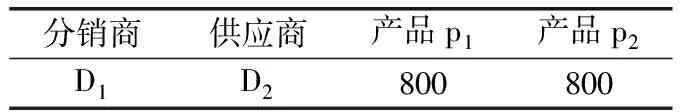

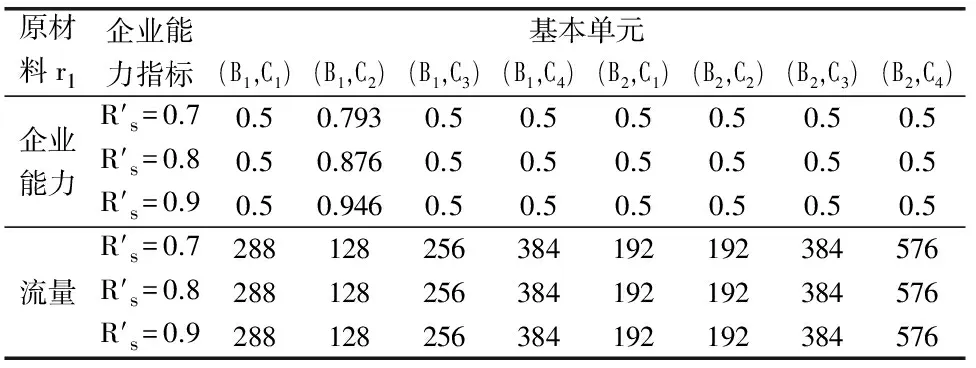

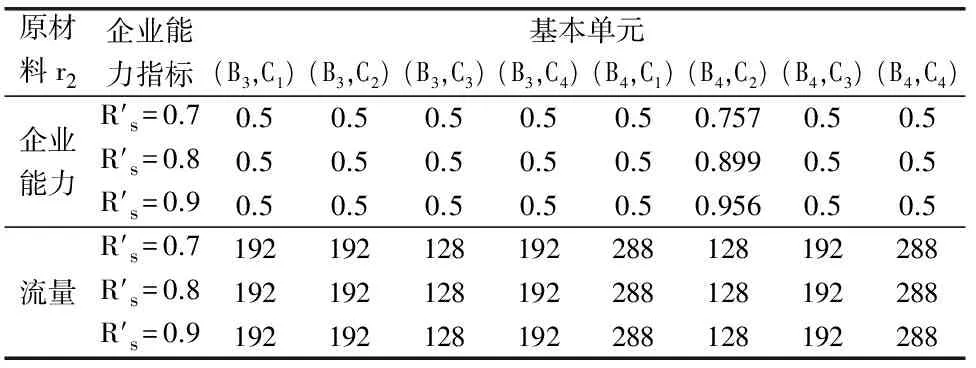

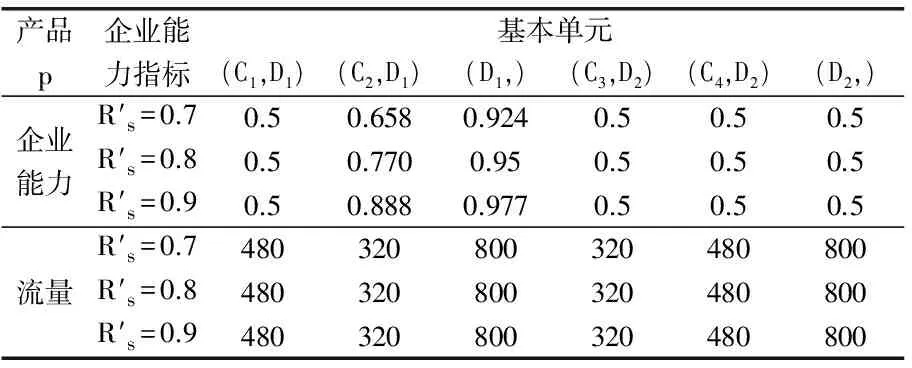

部分参数取值如表1~表3。

表1 供应商的生产能力表

表2 制造商的生产能力

表3 分销商的产品需求表

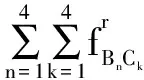

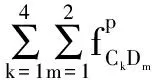

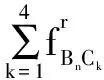

此时供应链结构优化模型可表示为:

(6)

(7)

(8)

(9)

(10)

表4 不同情况下的优化成本

表5 提供原材料r1的单元的优化结果

表6 提供原材料r2的单元的优化结果

表7 提供产品p的单元的优化结果

由优化结果可知,当供应链系统的企业能力约束值增大时,各个基本单元提供的流量保持不变,但基本单元则随着企业能力的值的增加而增加。经过结构优化以后,供应链的成本降低了;而且,随着企业能力值的增大,供应链的总成本随之减少。也就是说,作为供应链上的各节点企业,应当努力的增强自己的企业核心能力。

5 结论及建议

本文主要是在给出供应链绩效评价指标体系和优化目标的基础上,以企业能力的量化指标为限制约束条件,建立供应链结构优化模型,力求供应链总成本最低。本文的创新之处主要是在对企业能力理论进行深入研究的基础之上,对供应链的结构进行分析和优化改造,把企业能力量化,提出以企业能力为约束条件的供应链结构优化的模型。

本文对于供应链结构优化模型的研究尚处在一个比较初级的阶段,尚有许多可以改进和继续工作的方面:一方面,优化模型自身尚需改进以更贴合实际;另一方面,优化模型对抑制“牛鞭效应”的实证研究尚需进一步进行。

[1] 杨洪兰,张晓蓉编.现代组织学[M].北京:复旦大学出版社,1997.

[2] Stock,G N.,Greis,N.P.& Kasarda,J.D.,Logistics,Strategy and Structure: A Conceptual Framework[J].International Journal of Operations & Production Management,1998,1(18).

[3] Gulati.Strategic Network,Strategic[J].Management Journal,1999.

[4] Carney.The Competitiveness of Network Production:The Role of trust and Asset Specificity[J].Competitive Economic Organization,2000.

[5] David J.Teece,Gary Pisano and Amy Shuen.Dynamic capabi1ities and strategic management[J].Strategic Management Journal,1997,18(7).

[6] 马士华,王圣广.供应链拓扑结构模型研究[J].工业工程与管理,1999,(2).

[7] 栗东生,张翠华,黄小原.供应链网结构特性及其模型[J].合成纤维工业,2001,(1).

[8] 郑绍谦,傅烨.供应链中不对称市场信息的共享机制研究[J].上海管理科学,2003,(05).

[9] 赵志明,王杰,李昕欣.论中国企业供应链管理存在的问题及对策[J].中国商贸,2009,(13).

[10] Beamon,B.M.,Performance measures in supply chain management,Proceedings of the Conference on Agile and Intelligent Manufacturing Systems[J].Rensselaer Polytechnic Institute,Troy,New York,1996,(10).

[11] Bendiner.J.,Understanding Supply Chain Optimization[J].APICS-The Performance Advantage,1998,(1).

[12] Joel H. Steckel,Sunil Gupta,Anirvan.Banerji,Supply Chain Decision Making:Will Shorter Cycle Time and Shared Point-of-Sale Information Necessarily Help[J].MANAGEMENT SCIENCE,2004,4(50).

[13] 张存禄,王子萍,黄培清等.基于风险控制的供应链结构优化问题[J].上海交通大学学报,2005,(3).

[14] 傅烨.供应链结构分析[D].上海:复旦大学,2000,(5).

[15] 宁可荃.基于可靠性的供应链优化分析[D].大连:大连理工大学,2005,(6).