改善门盖线引出焊焊接质量方法研究

2016-03-13何道聪

何道聪

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

0 前言

引出焊是电阻点焊的一种焊接方式,主要应用于车身及零部件焊装结构形状复杂、焊点密集、接头搭边小、操作困难、焊接质量难以保证等因素的工件的焊接。其具有低成本、高效率、表面加工质量较好、便于操作、能有效解决人机工程问题等特点,因此广泛应用于汽车制造领域。门盖焊装线引出焊常用于门包边后周围翻边的焊接,焊接时焊钳电极直接与门外板的A面的接触,由于门的型面复杂,而且外板A面的表面质量要求很高,如何保证焊点强度的同时,又能获得很高外观质量要求,是本文论述的重点。

1 引出焊的结构及原理

引出焊主要有自动和手动引出焊两种形式,两者的区别在于:自动引出焊由PLC电气系统控制焊钳自动焊接,自动化程度高,但结构复杂,成本高;手动引出焊则由人工操作实现焊接,结构简单,成本低。

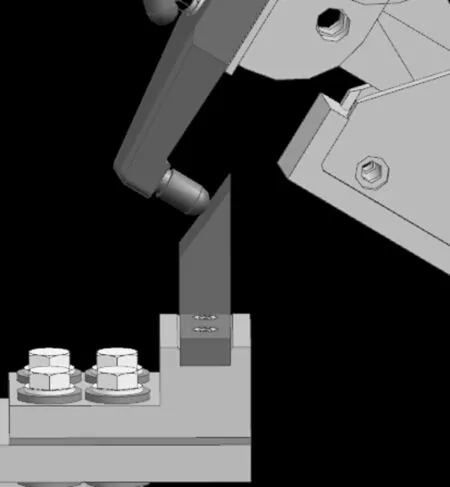

门盖引出焊主要采用手工引出焊的形式,引出焊机构主要由四部分组成:通用手工焊接设备(含焊机、焊钳整套设备)、引出焊导流板、连接电缆、专用点焊焊钳,如图1所示。

图1 引出焊结构

门盖引出焊一般为单次焊接双焊点的形式,其工作原理:首先接通气源,对专用焊钳通气,专用焊钳动电极压紧工件,然后手工操作通用焊钳点焊导流板引出端的正负电极,电流从正电极经过导流板、连接电缆传递到焊点1专用焊钳的动电极,再经过工件,传递到焊点2专用焊钳的动电极,然后经连接电缆和导流板流向负电极形成电流回路,利用工件本身的电阻及工件间接触电阻产生的热量使连接处熔化或达塑性状态,在持续的压力作用下形成焊点,焊点的形成过程与电阻点焊基本相同,区别在于加压过程不是由焊机控制,而是由集成在焊接拼台上的气控系统控制,焊机输出的电流经过中间环节比较多,能量损耗较大。

2 引出焊常见的焊接缺陷及因素分析

2.1 引出焊常见的焊接缺陷

焊接缺陷是指焊接中产生的不符合设计或工艺文件要求的缺陷,引出焊常见焊接缺陷种类很多,主要有:虚焊、裂纹、烧穿等影响强度的缺陷;还有压痕过深、表面隆起、毛刺、飞溅等影响外观质量的缺陷。其中门盖线引出焊缺陷中,顾客抱怨最多的是门外板凹陷、虚焊、过烧缺陷,我们应重点关注并采取有效措施来改善。

2.2 影响引出焊焊接缺陷的因素

引出焊是电阻点焊的一种形式,其原理是用电极对被焊物施加一定的压力,将其夹紧同时通电、利用电极间产生的热量融化金属而达到焊接的目的。电极压力对两电极间总电阻R有明显的影响,随着电极压力的增大,R显著减小,焊接热量与电极压力的关系如公式(1)所示:

其中,Q为热量,I为电流,t为时间,R1为材料本身的电阻,KC为与接触材料,表面情况,接触方式等有关的系数,Fm为接触压力。

由公式(1)可知,影响焊接质量的因素主要有焊接电流、压力、时间、零件工作表面状况和电极端面的大小等五个方面。

(1)焊接电流:电流偏小,热源强度不足以形成熔核或熔核过小,是造成虚焊的主要原因;电流过大时会导致焊点过热,容易产生前期飞溅,压痕过深,焊接穿孔,从而削弱焊接强度,造成焊接不良。

(2)电极压力:压力不足时,接触电阻会比较大,焊接过程中瞬时间会产生大量热量,导致熔核过大甚至出现焊穿现象。电极压力过大,将使焊接区接触面积增大,总电阻和电流密度均减小,因此熔核尺寸变小,严重会出现虚焊。

(3)通电时间:通电时间过短,产生热量过少,熔核尺寸下降,强度下降,通电时间过长,产生热量过多,容易产生后期飞溅。

(4)零件工作表面状况:表面有氧化物、污垢等杂质,增大了接触电阻,有时使电流不能通过,局部导通使电流密度过大,会产生喷溅和表面烧损,引起焊接质量波动。

(5)电极端部:电极端面太大,电流密度降低,散热效果增强,加热程度减弱,熔核尺寸减小,容易产生虚焊;电极端面太小,电流密度过高,可能导致过烧,同时容易形成较深凹陷,门盖的引出焊中,由于下电极直接与外板A面接触,要获得良好焊接质量,选择合适的电极端面尺寸尤其重要。

此外,由于引出焊相对普通点焊来说,机构较为复杂,电流传送到工件的过程中,中间环节较多,导流板、连接电缆和专用焊钳电级之间连接环节很多,尤其是导流板搭接复杂,容易出现接触不良,分流,甚至出现短路,造成导电性能下降,从而影响焊接质量,因此引出焊机构设计、加工及安装质量的好坏也是影响焊接质量重要因素。

3 引出焊焊接质量的改善

3.1 优化焊接工艺参数

焊接工艺参数通常是根据工件的材料和厚度,参考该种材料的焊接条件来选取。首先确定电极的端面形状和尺寸,其次初步选定电极压力和焊接时间,然后调节焊接电流,以不同的电流焊接试样。经检验熔核直径符合要求后,再在适当的范围内调节电极压力,焊接时间和电流,进行试样的焊接和检验,直到焊点质量完全符合技术条件所规定的要求为止。门盖的引出焊是比较特殊的焊接工艺,是门盖包完边后,在门周围翻边处实行的内板与外板之间的焊接,主要用于加固门内板与外板之间的连接强度,属于工艺焊点,其焊接强度要求不像车身其他地方的焊点那么高,焊核尺寸可以比标准焊核小,但是由于引出焊直接焊接门外板,外板属于A面,外观质量要求很高,外板面的焊点不允许有轻微的凹陷、毛刺等缺陷产生,凹陷主要由于电极压力、电流过大造成的,因此为了获得较高的焊点外观质量,在参考标准值设定焊接参数时,应适当减小电极压力和电流值。以某车型前门为例、门材料为低碳钢,内、外板厚度为0.8mm 和0.7mm,主导板厚为0.7mm,根据主导板厚查下表可得焊接参数:电极压力2.1KN,电流8k A,焊接时间8周波,用这组参数进行焊接时,能获得较好的焊核直径,有较好的焊接强度,但外观质量很差,有明显的凹陷、飞溅等焊接缺陷的产生。通过减小电极压力和电流值,经过数次调节和验证,当电流值为0.6k A,压力值为1.9KN时,有较好外观质量,同时又能获得满足强度要求的较小焊核。通过以上实践可知,由于门盖引出焊工艺的特殊性,焊点外观质量要求很高,焊点强度要求相对不高的情况下,我们在设定焊接参数时,适当减小电流和压力可获得理想的焊点。

表1 焊接参数(推荐值)

3.2 优化引出焊机构设计及调试方法

引出焊机构的导电性能和下电极结构和尺寸是影响焊接质量重要因素,因此通过改进引出焊机构的结构设计,合理设计下电极结构和尺寸可以有效改善引出焊焊接质量。

影响引出焊导电性能的因素主要有导流板的材料,导流板的横截面积,导流板之间的绝缘性能,导流板接头的设计,连接电缆的选材等。

引出焊的导流板相当于焊钳电极的延伸,用于向被焊零件传送电流,由于电流较大(6k A左右),通过导流板时会产生很高的温度,阻抗也很大,应选具有良好电导率和导热性的材料,由于导流板的引出端正负电极板经常与焊钳接触受较大压力,选材应具有高温强度和硬度。铬锆铜具有良好的电导率、导热性高温强度和硬度,常用来做导流板引出端电极板,导流板的连接铜板由于不与焊钳接触,选用黄铜可满足要求。以往的设计,采用黄铜作为引出端电极板,在生产中由于经常受热和压力影响变形,导致接触不良从而影响焊接质量,因此在设计中应选择合适的材料改善引出焊质量。

导流板的横截面积:横截面积越大,导电性越好,反之导电性越差。经分析电流为6000A,通过的横截面积<385mm时,散热速度较慢,电热损耗严重,铜板容易烧坏,为获得稳定的焊接质量,设计时应适当增加导流板的横截面积。门盖引出焊的导流板一般制成厚20mm、宽35mm的长形板件,经生产验证可以获得良好的导电性能。

绝缘设计:为了避免短路和电流分流引起虚焊,相邻导流板之间,导流板与安装座之间需要用绝缘垫板隔开,铜板连接处用绝缘垫片、套筒隔开,绝缘材料选用环氧层压玻璃布板,绝缘板设计常见的问题如下图2所示,虽然导流板间有绝缘垫板隔开,但导流板之间存在缝隙,在焊接过程中由于产生大量的焊渣,容易堆积在导流板之间的缝隙处导致短路,严重时会导致虚焊。改进方法是加大绝缘板宽度,周围超出导流板3mm左右,可有效隔离焊渣,避免短路,详见图3。

图2 缝隙

图3 加宽绝缘板

接头设计:导流板接头常见问题是相互接触的表面没有经过加工,粗糙度大造成表面接触不良,导电性降低,影响焊接质量。改进方法是在相互接触面精铣一个台阶面,表面粗糙度为0.8,使接触面紧密贴合,可以有效改善导电性。表面接触不良往往在接头处产生大量的火花,生产时应注意观察并及时维修。

下电极的结构设计:下电极直接与门外板接触,在压力一定的情况下,下电极端面越小,在外板产生的压强越大,零件变形越大,由于在单次焊接双焊点的引出焊结构中,下电极(静电极)是不导通电流的,只是对零件起支撑作用,因此下电极端面的大小对焊核的形成没有影响,增加下电极端面尺寸有利减小零件受力变形,从而改善焊接外观质量。图4和图5下电极端面小,不符合要求,改进后的下电极结构如图6所示,下电极的受力面大于上电极,而且应大于由上电极通电对零件加热产生的塑性环区域,使下电极有效的托住外板而不易变形。

下电极应该有足够的刚性,受力不易变形。下图7下电极的结构设计不合理,端面受力方向与安装面不垂直,在力矩作用下容易产生弯曲变形。改进的结构见图8所示。

图4 下电板1

图5 下电板2

图6 改进后的下电板

图7 下电板结构不合理的设计

图8 改进后的结构

引出焊的调试方法:引出焊的下电极与外板A面接触,型面的匹配程度非常重要,匹配不好,外板在压力下会产生明显的压痕或凸点,由于加工精度,定位精度等因素,下电极型面与外板型面不可能完全贴合。引出焊的调试主要是对下电极进行修磨,其修磨的效果优劣直接影响引出焊的质量,修磨的方法主要是研磨,研磨前首先对零件进度定位,门盖主要靠导向杆进行定位,导向杆与门四周轮廓的距离要调整到0.5mm左右,研磨时在样件上与定位接触面上涂色,依据定位面上接触颜色的面积,判定两者贴合状况,确定研磨量。研磨过程中,当着色定位面逐渐贴近样件接触面时,每次研磨着色部位量逐渐减少,反复研磨直到合格,避免一次研磨量过大,低于样件接触面。经生产验证,这种调试方法取得了良好的焊接外观质量。

[1]王敏.电阻焊在汽车工业的应用[J].点焊机,2003,33(1):1-6.

[2]马迎兵.电极压力对熔核质量影响的研究[D].天津:天津大学,2008.

[3]武万斌等.点焊飞溅的控制[J].汽车工程师,2001,29(1):56-57.

[4]钱光辉.车身制造中的点焊质量控制[J].现代零部件,2013,(3):79-81.

[5]谢庆年.某型汽车车门引出焊结构设计[J].企业技术开发,2012.

[6]杨旭磊.微型车车身焊装夹具的调试和验证[J].汽车工艺与材料,2010.