射频等离子体球化处理氢化钕铁硼粉末

2016-03-08毛瑞奇郝俊杰郭志猛舒进锋王建军

毛瑞奇,郝俊杰,郭志猛,舒进锋,王建军

射频等离子体球化处理氢化钕铁硼粉末

毛瑞奇,郝俊杰,郭志猛,舒进锋,王建军

(北京科技大学新材料技术研究院,北京 100083)

利用氩气射频等离子体球化处理形状不规则的氢化钕铁硼粉末。采用扫描电子显微镜、能谱仪、X线衍射仪、激光粒度分析仪对射频等离子体处理前后粉末颗粒的形貌、元素分布、物相、粒度分布进行测试和分析。结果表明:不规则形状的氢化钕铁硼粉末的脱氢分解和球化过程可在等离子体中一步完成,得到球形度高、分散性好、球化率接近100%的球形粉末。球形粉末较氢化钕铁硼原料粉末,粒度分布明显变窄,平均粒度稍有减小。球形粉末的相组成主要为Nd2Fe17(B)和α-Fe。元素分布测试表明,经射频等离子体处理获得的球形粉末有轻微的元素偏析。随载气流量增加,粉末的球化率降低。结合FLUENT数值模拟分析得出载气流量的变化对等离子体炬的温度场有很大影响。

射频等离子体;氢化钕铁硼;球化;数值模拟

钕铁硼稀土永磁材料自问世以来,就以其拥有高的综合磁性能而被称作“磁王”,被广泛地应用于电子、汽车工业、电力机械、能源环保、国防军工、办公设备以及医疗器械等诸多领域,在以信息科技领航的知识经济蓬勃发展的环境下,钕铁硼磁体现已成为当前世界上应用最广、生产总量最大、市场和发展前景最好的永磁材料[1−3]。在钕铁硼永磁体的生产过程中,优质磁粉的制备作为生产高性能钕铁硼产品的基础,在整个工艺中起着至关重要的作用。钕铁硼磁粉的制备方法主要包括:速凝薄带(SC)+氢破碎(HD)+气流磨法(JM)、HDDR法、机械合金化法、气雾化法等[4−7]。其中前两种方法现已实现工业化生产,但制备的钕铁硼粉末颗粒形状不规则,流动性较差,在进行磁场取向压制时,尽管添加润滑剂可以降低在转动过程中颗粒相互间接触产生的摩擦力,颗粒形状不规则造成的机械阻力仍然存在,从而大大降低了磁粉的取向度,影响产品的最终性能,因此通过改变磁粉颗粒形状来解决这一问题十分必要。在各种形状的粉末颗粒中,球形颗粒因其具有比表面积小,振实密度和松装密度大,流动性好等特点,在取向压制、注射成形、凝胶注模、3D打印快速成形技术等领域的优势十分明显,因而倍受材料科学研究者的青睐[8−10]。射频等离子体的加热温度范围大(10 000~30 000 K)、能量密度高、等离子体炬体积大、化学活性高、反应气体可控、不存在电极污染、传热和冷却速度快,因此成为制备球形度高、流动性好、粒度分布窄的微细球形粉末材料的良好途径[11−12]。射频等离子体的显著技术优势,使其在金属、陶瓷及纳米球形粉末制备等领域占据着不可或缺的地位[13−14]。射频等离子体球化处理系统的工作原理为:在电磁场强烈的耦合作用下,诱导电流产生的焦耳热效应将工作气体加热至极高的温度,形成稳定可自持续的等离子体;通过载气气流将前驱体粉末送入高温的等离子体区域,粉末颗粒快速吸热至表面或整体熔融,并在表面张力的作用下缩聚成球状,飞离等离子高温区后进入冷却室,在极高冷却速度(≥105K/s)作用下,球形液滴遇急冷凝结,从而获得球形粉末[15−16]。本文以形状不规则的氢化钕铁硼粉末为原料,将射频等离子体球化处理技术与氢化脱氢(HDH)过程相结合,制备粒度分布集中的球形钕铁硼粉末。对球化处理前后粉末物相的变化进行分析,并研究载气流量对球化效果的影响,以期为球形钕铁硼粉末的制备和应用提供实验依据。

1 实验

1.1 实验装置

采用自行研制的100 kW型射频等离子体微粉处理系统对氢化钕铁硼粉末进行脱氢、球化处理。实验装置如图1所示,主要包括射频感应等离子发生器(频率为3.5 MHz,额定功率为100 kW)、三层水冷石英等离子体灯炬、不锈钢分级冷却室、振动螺旋粉末进料系统、真空系统、供电及供气系统、产品收集系统等。实验原料为天津麦格昆磁公司提供的MQP−B型钕铁硼快淬磁粉经(300 ℃,0.1 MPa)吸氢处理1 h后得到的不规则形状氢化钕铁硼粉末,平均粒径128.8 μm。

1.2 球形钕铁硼粉末制备

球形钕铁硼粉末的制备过程:1) 实验前将射频等离子体球化系统预抽真空至8×10−3Pa;2) 采用氩气(纯度≥99.99%)作为工作气和边气,建立起稳定自持续的氩气等离子体炬,输出功率为65 kW,系统负压80 kPa;3)以氩气(纯度≥99.99%)为载气将氢化钕铁硼粉末经进料系统,由送粉枪轴向匀速连续注入等离子体炬中,经快速吸热、脱氢、熔融、骤冷凝结,最终在产品收集系统中收集,具体实验参数详如表1所列。

图1 射频等离子体装置示意图

表1 射频等离子体球化处理的实验参数

1.3 试样表征

采用LEO−1450型扫描电镜及配套X射线能谱仪(EDS)对粉末进行形貌和微观结构观察和分析;球形颗粒的横截面样品采用冷镶、磨样、抛光方式制备。采用日本理学公司生产的D/MAXRB型X线衍射仪进行粉末物相组成分析;采用LMS−30型激光粒度分析仪对粉末粒度分布进行表征。

2 结果与分析

2.1 形貌、粒度分析

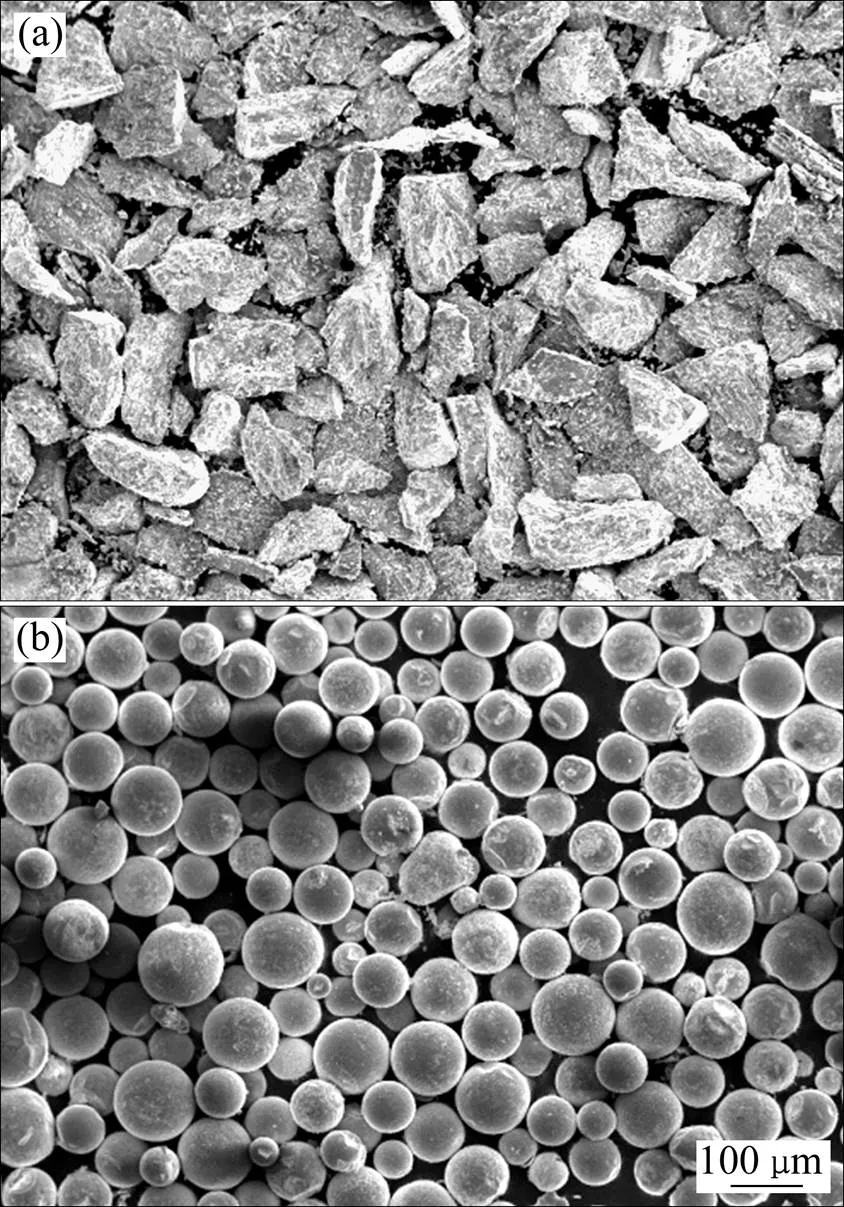

图2所示为载气流量1.0 L/min时,氢化钕铁硼粉末经射频等离子体球化处理前后的SEM像。如图2(a)所示,氢化钕铁硼原料粉末颗粒形状不规则,棱角分明。由图2(b)可见,采用1.0 L/min的载气流量时,经过等离子体球化处理,可以得到分散性良好、球形度高、表面光滑的球形钕铁硼粉末,球化率达99%。

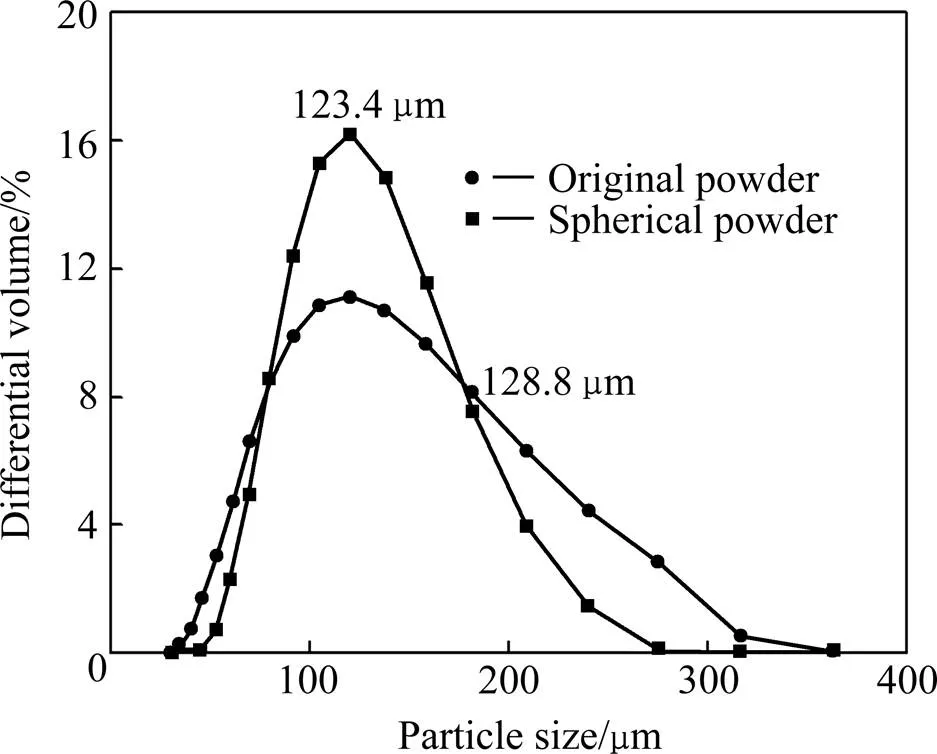

图3所示为射频等离子体球化处理前后粉末的粒度分布图。经球化处理后,粉末的平均粒度由128.8mm减小到123.4mm,球化处理前后的粉末平均粒度变化很小,但粒度分布曲线明显变窄,粒度分布更为集中。这主要是由于钕铁硼粉末在氢化处理时,粉体发生破碎并产生足够微观裂纹。实验过程中,氢化钕铁硼原料粉末在等离子体高温区吸热,氢沿这些微裂纹较为容易释放出来,并伴随着颗粒表面或整体融化,因此脱氢二次破碎现象不明显。细微颗粒(<5mm)迅速熔化为液滴,且飞行速度较大,更容易与相碰撞的熔融粒子合并,在表面张力的作用下形成球形颗粒;而粒度过大的形状不规则颗粒则因球化过程中棱角消失,形成粒径较小的球形颗粒。

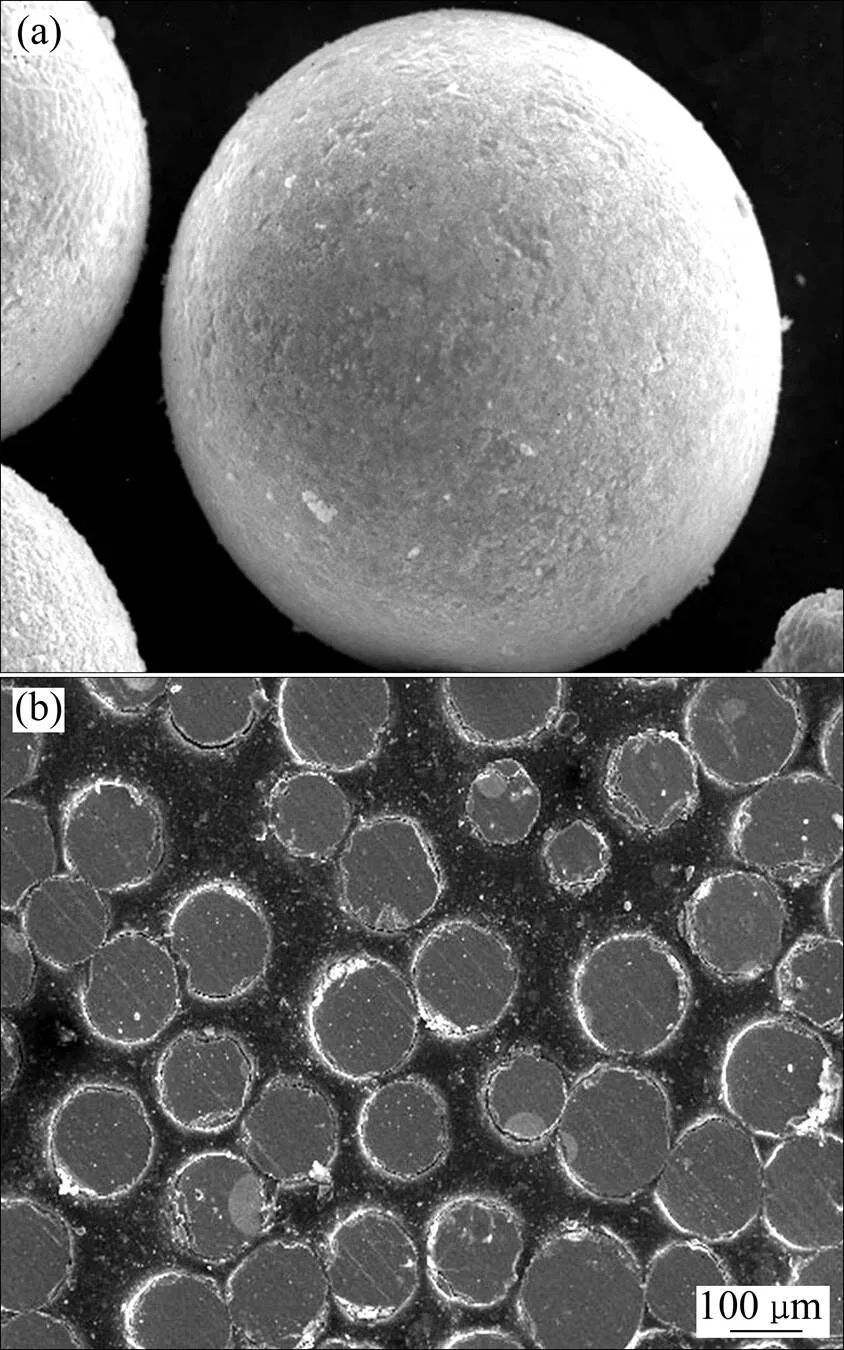

图4所示为球化处理后得到的钕铁硼粉末的表面和横截面SEM像。由图4(a)可见,球形钕铁硼粉末无明显的棱角,具有较高的球形度,粉末的长径比接近1:1;结合图4(b)可知,球形钕铁硼粉末内部结构致密,未发现明显的孔隙及其它缺陷,说明等离子体可以提供足够的能量使氢化钕铁硼粉末颗粒表面或整体熔融,实现致密化过程。

图2 等离子体球化处理前后粉末SEM像

图3 等离子体球化处理前后粉末粒度分布

2.2 物相及成分分析

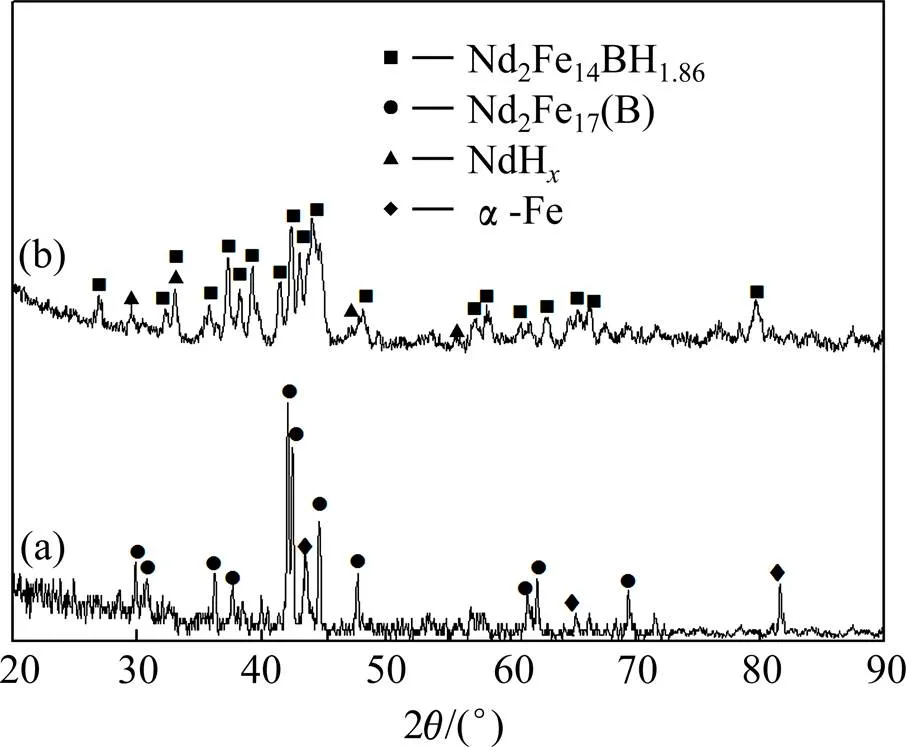

图5所示为射频等离子处理前后粉末的XRD谱。由图5(a)可知,原料粉末为Nd2Fe14BH1.86和少量NdH,经等离子体处理后得到的球形粉末主要为Nd2Fe17(B)和α-Fe(见图5中b谱线)。其原因主要为氢化钕铁硼原料粉末经过等离子体高温区吸热脱氢、熔化,合金液相过热,与Nd2Fe14B相晶体结构相似的短程原子团被热运动所破坏,遇冷凝结过程中,因缺少Nd2Fe14B相的结晶晶核而更容易形成Nd2Fe17(B)亚稳相,并在后续较大冷却速度作用下保存下来;合金液相过热,遇冷发生亚稳结晶过程,包晶反应的化学成分范围扩大,即γ-Fe初次晶的成分区域变宽,γ-Fe初次晶更容易形成,在后续冷却过程中转变为α-Fe。

图4 球化后粉末表面和横截面的SEM像

图5 等离子体球化处理前后粉末XRD谱

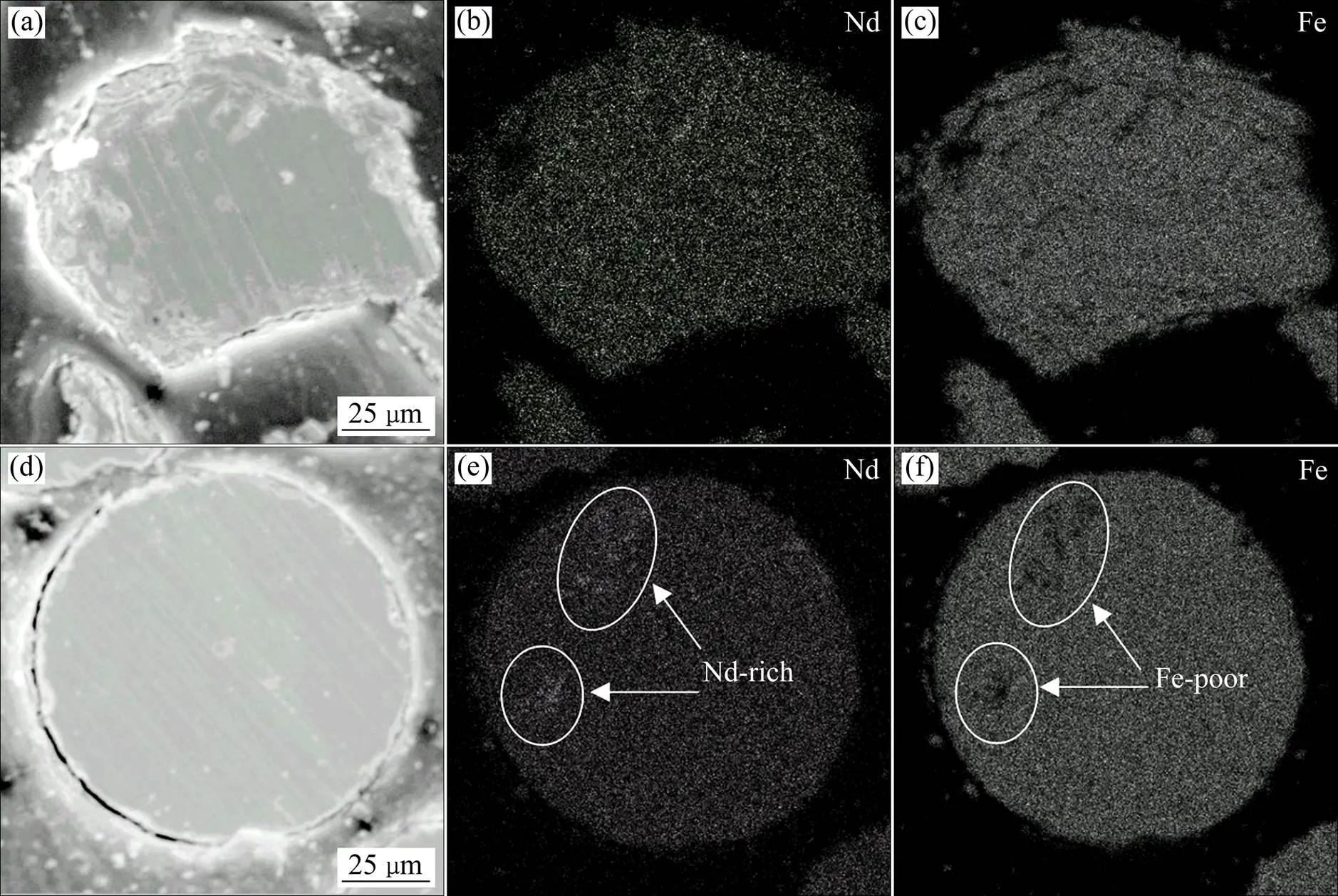

图6所示为等离子体球化前后粉末的元素分布,从图6(b)、(c)中可以看出:Nd、Fe元素密集分布在氢化钕铁硼原料粉末颗粒上,且分布均匀,不存在明显偏析。图6(d)所示为球化处理后粉末单颗粒SEM像从图6(e)、(f)中可以看出:在球形钕铁硼粉末颗粒的近表面区域出现Nd元素聚集和Fe元素缺失,表现出轻微的元素偏析。这主要是由于氢化钕铁硼粉末经等离子体高温区迅速吸热至表面或整体熔融形成液滴,在飞离等离子体高温区后,在极大冷却速度下非平衡凝固,而液滴近表面区域的温度梯度较其内部大很多,导致近表面局部区域的元素来不及扩散均匀便已凝结成球形颗粒。

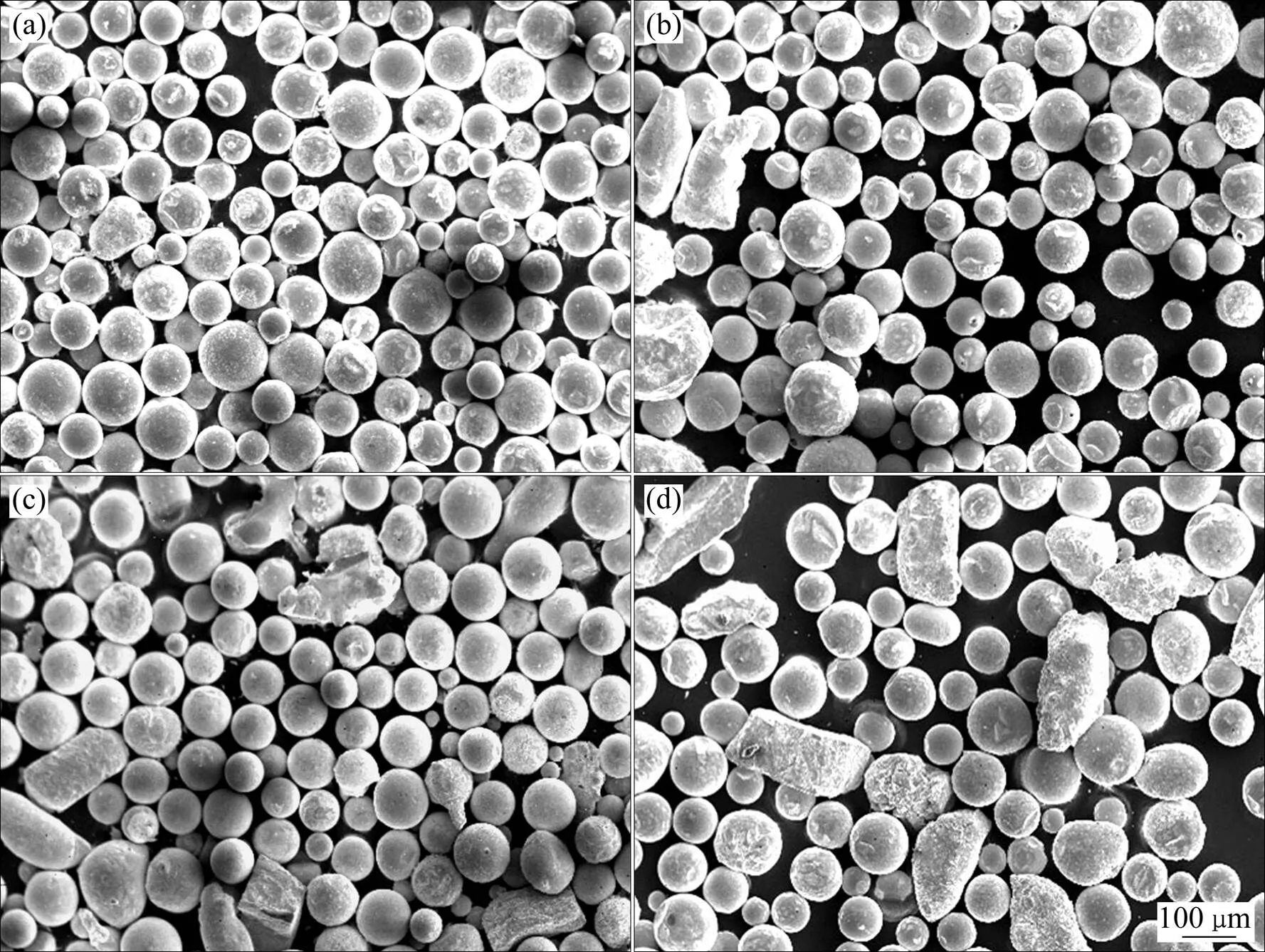

2.3 载气流量对等离子体球化效果的影响

工艺参数的合理设定,在射频等离子体球化处理的过程中极为重要。在其它参数一定的情况下,不同的载气流量对钕铁硼粉末球化效果的影响不同。图7所示为采用不同的载气流量时球化处理后粉末SEM像,由图7可以看出,随载气流量不断增加,射频等离子体处理后的粉末球化率呈现下降趋势。当载气流量为1.0 L/min,钕铁硼粉的球化率高达 99%,接近完全球化,当载气流量大于到3.5 L/min时,球化后很多粉末颗粒呈椭球形或仍保持原料粉末的不规则形状特征。

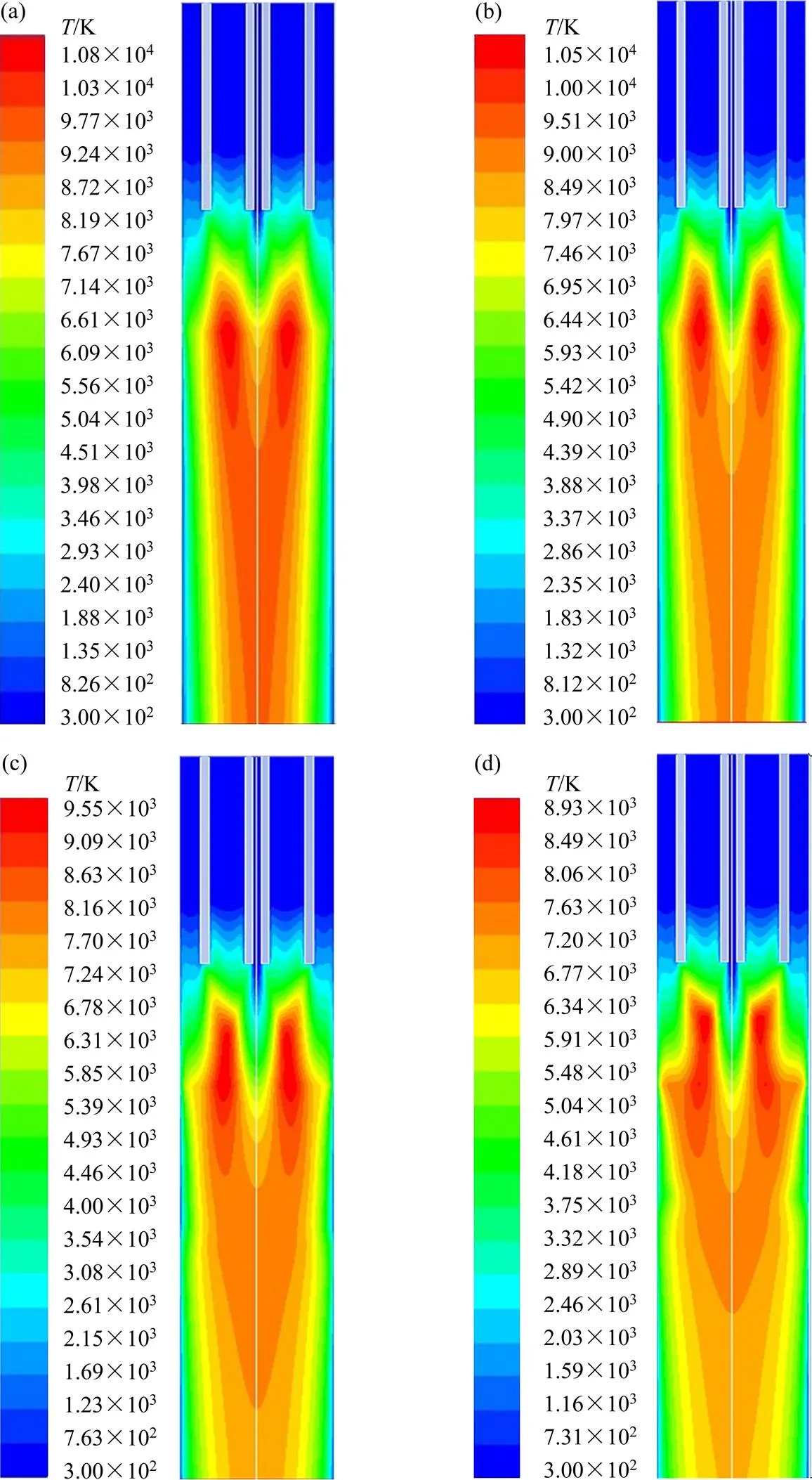

为了研究载气流量对等离子体球化过程的影响,以自主开发的射频等离子体炬作为研究对象,根据其特征尺寸在GAMBIT中进行几何建模,导入商用CFD软件包Fluent中,并进行二次开发,通过UDF添加自定义标量,借以研究载气流量对等离子体炬内温度场的影响。将等离子体作为磁流体(MHD)处理,且等离子体炬为纯氩气的等离子体。数值模拟过程中,整个等离子体炬内包含流场、温度场和电磁场3部分,由质量连续方程、动量守恒方程、能量守恒方程和Maxwell电磁场方程组共同控制。预先假设等离子体为光学薄、不可压缩流体;等离子体处于局部热力学平衡(LTE)状态,即认为等离子体微区中各组分粒子无温度差异;等离子体发生器为轴对称结构;在灯炬内等离子体做定常、湍流运动;忽略能量方程中粘性耗散功和压力功,加入焦耳热项;忽略Maxwell电磁场方程组中的位移电流项。采用FLUENT中双精度、基于压力的分离式求解器,选择标准的-湍流模型。为了更为方便、准确的获得模拟结果,先后采用一阶迎风格式和二阶迎风格式对控制方程进行离散,并选择压力与速度耦合的SIMPLE算法进行迭代计算,压力、动量、能量、、松弛因子分别取0.3,0.8,0.5,0.5,0.5,采用亚松弛控制。保持工作气流量25 L/min,边气流量80 L/min不变,考察载气气流量对等离子体炬温度场的影响,结果如图8所示。从图8可以看出,等离子体区的最高温度因载气流量的加大而有所减小,并且载气流量的增大,会将等离子体炬吹离中心约束管,等离子体高温区会被“吹散”,在实际实验时,当载气流量足够大时就会出现灭弧的现象。

图6 等离子体球化前后粉末面元素分布

图7 不同载气流量球化处理的粉末SEM像

结合数值模拟和实验结果可知,随载气流量增加,粉末的飞行速度增大,在等离子体高温区的停留时间缩短;同时,等离子体炬最高温度降低,中心高温区体积有一定程度收缩。这就使得一些大颗粒原料粉末在等离子体区域吸收的能量不足以使其充分熔化和球化,颗粒在冷却后呈椭球形或仍保持不规则形状,致使粉末的球化率降低。因此,在其它工艺参数一定的条件下,合理选择载气流量是射频等离子体制备高球化率粉末的重要条件。

图8 不同载气流量的等离子体炬温度场

3 结论

1) 以氢化钕铁硼粉末为原料,经射频等离子体球化处理可制备球形度高、分散性良好的球形粉末,粉末平均粒径变化较小,粒度分布明显变窄。

2) 经射频等离子体球化处理制备的球形粉末主要为Nd2Fe17(B)和α-Fe相,在球形颗粒近表面区域有轻微元素偏析。

3) 载气流量是球化处理过程中的一个重要影响因素。在其它工艺参数一定的条件下,随着载气流量的增加,粉末的球化率下降。

[1] 李亚峰. NdFeB永磁材料的应用领域与发展前景[J].矿冶, 2005, 14(2): 67−69. LI Yafeng. Applications and development prospect regarding the NdFeB permanent magnet material[J]. Mining and Metallurgy, 2005, 14(2): 67−69.

[2] 闫文龙, 颜世宏, 于敦波, 等. 烧结钕铁硼的发展及其应用现状[J].金属功能材料, 2008, 15(6): 33−37. YAN Wenlong, YAN Shihong, YU Dunbo, et al. Application and development of sintered NdFeB magnets in the world[J]. Metallic Functional Materials, 2008, 15(6): 33−37.

[3] BROWN D, MA Baomin, CHEN Zhongmin. Developments in the processing and properties of NdFeb-type permanent magnets[J]. Journal of Magnetism and Magnetic Materials, 2002, 248(3): 432−440.

[4] 房也, 巴德纯, 孙宝玉, 等. 真空速凝技术制备钕铁硼永磁体工艺的发展[J]. 真空, 2012, 49(2): 40−43. FANG Ye, BA Dechun, SUN Baoyu, et al. Development of the vacuum strip-casting process for preparing NdFeB permanent magnet[J]. Vacuum, 2012, 49(2): 40−43.

[5] SHERIDAN R S, SILLITOE R, ZAKOTNIK M, et al. Anisotropic powder from sintered NdFeB magnets by the HDDR processing route[J]. Journal of Magnetism and Magnetic Materials, 2012, 324(1): 63−67.

[6] JURCZYK M, COOK J S, COLLOCOTT S J. Application of high energy ball milling to the production of magnetic powders from NdFeB-type alloys[J]. Journal of Alloys and Compounds, 1995, 217(1): 65−68.

[7] VASILYEVA E, VYSTAVKINA V. Microstructure and properties of Nd-Fe-B powders by gas atomization[J]. Journal of Magnetism and Magnetic Materials, 2003, 267(2): 267−273.

[8] KUMAR S, NA HYUNTAEK, SELVARAJAN V, et al. Influence of metal powder shape on coefficient in a spray jet[J]. Current Applied Physics, 2009, 9(3): 678−682.

[9] HARTWIG T, VELTL G, PETZOLDT F, et al. Powder for metal injection molding[J]. Journal of the European Ceramic Society, 1998, 18(9): 1211−1216.

[10] 姚妮娜, 彭雄厚. 3D打印金属粉末的制备方法[J]. 四川有色金属, 2013, 12(4): 48−51. YAO Nina, PENG Xionghou. The preparation method of metal powder for 3D printing[J]. Sichuan Nonferrous Metals, 2013, 12(4): 48−51.

[11] XU J L, KHOR K A, GU Y W, et al. Radio frequency (RF) plasma spheroidized HA powders: powder characterization and spark plasma sintering behavior[J]. Biomaterials, 2005, 26(15): 2197−2207.

[12] 王建军, 郝俊杰, 郭志猛, 等. 射频等离子体制备球形铌粉[J]. 粉末冶金材料科学与工程, 2014, 19(3): 361−366. WANG Jianjun, HAO Junjie, GUO Zhimeng, et al. Preparation of spherical niobium powder by RF induction plasma[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(3): 361−366.

[13] KUMAR S, SELVARAJAN V, PADMANABHAN P V A, et al. Spheroidization of metal and ceramic powders in thermal plasma jet: Comparison between experimental results and theoretical estimation[J]. Journal of Materials Processing Technology, 2006, 176(1/3): 87−94.

[14] JIN Hongyun, XU Liang, HOU Shuen. Preparation of spherical silica powder by oxygen–acetylene flame spheroidization process[J]. Journal of Materials Processing Technology, 2010, 210(1): 81−84.

[15] HARBEC D, G ITZHOFER F, TAGNIT-HAMOU A. Induction plasma systhesis of nanometric spheroidized glass powder for use in cementitious materials[J]. Powder Technology, 2011, 214(3): 356−364.

[16] KANG J G, KIM H S, AHN S W, et al. Development of the RF plasma source at atmospheric pressure[J]. Surface and Coatings Technology, 2003, 171(1/3): 144−148.

(编辑 高海燕)

Spheroidization of hydrogenated Nd-Fe-B powder by RF induction plasma

MAO Ruiqi, HAO Junjie, GUO Zhimeng, SHU Jinfeng, WANG Jianjun

(Institute for Advanced Materials and Technology, University of Science and Technology Beijing, Beijing 100083, China)

Spherical powders were prepared by radio frequency (RF) plasma with irregular hydrogenated Nd-Fe-B powders. The morphology, elemental distribution, phase composition and particle size distribution of the powders before and after spheroidization were characterized by scanning electron microscopy (SEM), energy dispersive spectroscopy (EDS), X-ray diffraction (XRD), and laser micron sizer (LMS). The results show that dehydrogenation decomposition and spheroidization processing of the irregular hydrogenated Nd-Fe-B powders can be finished with one step in the plasma. Powders after plasma processing have good spherical shape and dispersity, and their spheroidization ratio is almost 100%. The particle size distribution becomes narrow after spheroidizing, and the average size decreases slightly. The spherical powders consist of Nd2Fe17(B) and α-Fe phases. The analysis of element distribution by EDS indicates that slight element segregation exists on the cross section of powders after plasma processing. The spheroidization ratio gradually decreases with increasing the carrier gas flow rate. Results of numerical simulation through FLUENT software show that change of carrier gas flow rate has a great influence on the temperature field of plasma torch.

radio frequency plasma; hydrogenated Nd-Fe-B; spheroidization; numerical simulation

TF123

A

1673−0224(2016)03−475−07

国家自然科学基金资助项目(51274039);国家教育部博士点基金资助项目(20120006110007)

2015−07−02;

2015−09−12

郝俊杰,教授,博士。电话:010-82371528;E-mail: haojunjie@ustb.edu.cn