固溶温度对挤压态Mg-13Al-6Zn-4Cu合金组织与性能的影响

2016-03-08陈亮肖代红耿正伟周鹏飞

陈亮,肖代红,耿正伟,周鹏飞

固溶温度对挤压态Mg-13Al-6Zn-4Cu合金组织与性能的影响

陈亮,肖代红,耿正伟,周鹏飞

(中南大学轻质高强结构材料重点实验室,长沙 410083)

采用不同的固溶温度对挤压态Mg-13Al-6Zn-4Cu(质量分数,%)合金进行热处理,然后在(150 ℃/10 h)条件下进行时效处理,通过金相显微镜、扫描电镜及能谱分析、维氏硬度与极化曲线测试,研究固溶温度对挤压态合金显微组织、硬度与腐蚀性能的影响。结果表明:固溶处理促进晶界处的β-Mg17Al12相充分溶入α-Mg基体中。提高固溶温度使基体晶粒再结晶长大,逐渐缩小T-MgAlCuZn相心部的Cu元素富集区,改变β析出相的形态和分布,促进层片状β相在α-Mg晶界析出,从而提高时效态合金的硬度。但固溶温度超过420 ℃时,合金晶粒粗化并发生过烧。固溶温度升高导致合金腐蚀电位负移,腐蚀电流增大,腐蚀速率加快。

镁合金;固溶温度;显微结构;硬度;腐蚀性能

镁合金因具有低密度、高比强和比刚度、良好的抗震性和电磁屏蔽性、好的铸造性和可回收性,已经被广泛用于电子通讯、汽车和航天航空行业[1−4]。此外,镁合金良好的生物降解性、促进骨生成的能力以及和人骨相似的弹性模量,也使得它相当有潜力地作为生物医药材料[5−6]。然而,镁合金低的耐蚀性却限制了它在这些方面的进一步应用。因此,为了改善镁合金的耐蚀性能,研究人员已经做了大量工作。之前的研究表明[7−10],通过合金化(添加稀土元素Y、Ba、Re、Nd),热处理,拉伸或挤压变形和表面镀层(微弧氧化镀层)等方法可以有效改善镁合金的耐蚀性能。为充分利用镁合金的轻质、高比强度和易腐蚀分解的性能特点,探索和开发新型的高强可降解镁合金材料, 对进一步扩大镁合金在现代工业新型领域中的应用具有十分重要的意义。前期研究表明[2],添加高含量的Al (13%~25%)和Zn(2%~15%),可以有效提高Mg-Al-Zn系合金的抗压强度和降解速率。此外,Cu元素的添加也能显著改善镁合金的力学性能并能提高其降解腐蚀速率,例如游志勇[11]的研究表明,高锌Mg-Zn-Al合金在含0~2% Cu时展现更高的硬度和拉伸强度,在含0.5%Cu时腐蚀速率达到最大。近来,为了进一步改善镁合金的力学性能,目前许多研究主要集中在变热处理工艺对镁合金的组织和力学性能方面。王志虎等[12]提出,Mg-9Al-1Zn合金在415℃复合固溶后,Al原子在α-Mg中分布更均匀,200oC时效之后,在塑性指标基本不下降的前提下,硬度提高了34%,抗拉强度提高了25%,屈服强度提高了55%,但没有研究固溶时效对合金腐蚀性能的影响。目前关于固溶时效对镁合金的耐蚀性能影响的研究结论并不一致。王金国等[13]认为,固溶处理使半固态触变成形AZ91D镁合金的抗腐蚀性能下降。而张帆等[14]的研究表明,Mg-Dy-Zn 合金在530 ℃固溶8 h后,耐蚀性能显著提高。因此,为了探索和开发高强可降解镁合金材料,本研究在高Al,Zn和Cu的基础上,研究了固溶温度及随后时效处理对Mg-13Al-6Zn-4Cu合金组织、硬度和腐蚀性能的影响,为新型高强可降解镁合金的研究提供思路。

1 实验

采用熔炼铸造法,以工业纯镁、纯铝、纯锌以及Al-Cu中间合金为原材料,在氩气保护下感应熔炼,制备Mg-13Al-6Zn-4Cu合金。合金铸锭表面机加工后,在350~400 ℃下以挤压比5热挤压成棒材。经过线切割制备实验试样,在马弗炉(SRJX-4-13)里进行热处理,分别在300,350,380,400和420℃固溶处理 5 h,然后淬火,在真空炉中150 ℃时效10 h。

固溶与时效态合金的显微组织在LEICA MEF4A/ M型金相显微镜和附带有OXFORD 型能谱仪的Nava Nano SEM 230型场发射扫描电镜下观察与分析。金相试样采用苦味酸混合溶液腐蚀。硬度测试在维氏硬度测试仪器上进行。合金的电化学极化性能采用CHI 660C型电化学仪器进行测试,测试系统为典型的三电极电化学体系:其中镁合金试样作为工作电极,铂片作为对电极,饱和甘汞电极作为参比电极。电化学测试样品被机加工成直径10 mm,高5 mm的圆柱体,最后经过打磨和抛光后,进行电化学测试。测试环境为室温下的3% KCl溶液,扫描速率为1 mV/s, 工作面积为0.5 cm2。

2 结果与分析

2.1 显微组织

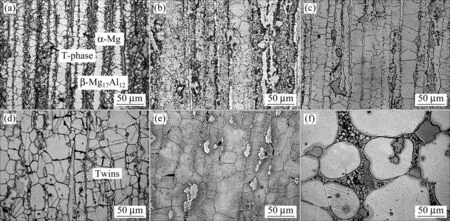

图1所示为挤压态和不同温度固溶后淬火态合金在挤压方向的显微组织。由图1(a)可知,经过挤压后,合金显微组织沿挤压方向呈纤维状分布,主要由α-Mg,β-Mg17Al12和T-MgAlCuZn三相组成。其中α-Mg晶粒细小,呈等轴状;β相呈纤维条状相间于α-Mg基体间;T-MgAlCuZn相被挤成块状分布在α-Mg与β- Mg17Al12的界面处。经过固溶处理后(如图1(b)~(f)),合金的晶粒发生再结晶,引起α-Mg晶粒长大,并且β相和T-MgAlCuZn相部分地溶入Mg基体中。经过 380℃/5 h固溶处理后,α-Mg晶粒内部产生少量楔状或竹叶状孪晶(见图1(d))。孪晶的形成主要原因为:1) 密排六方结构镁合金的堆垛层错能较低;在固溶过程中,β-Mg17Al12相部分溶入α-Mg基体中,大量Al原子的溶入引起内应力变化,因而产生的晶体缺陷在之后构成亚结构,最后在晶界迁移过程中释放能量产生孪晶[15−17];2)晶粒通过晶界迁移长大过程中,晶界遇到一些结构上的不连续处或者位错扫过晶面,容易引起堆垛次序发生错乱,形成孪晶[15]。随固溶温度继续升高,晶粒进一步长大,β相溶解得更加充分。然而当固溶温度达到420 ℃时,晶粒特别粗大,晶界溶化和球化,表明该合金在420 ℃下进行固溶处理产生过烧现象,因此固溶温度不能超过420 ℃。

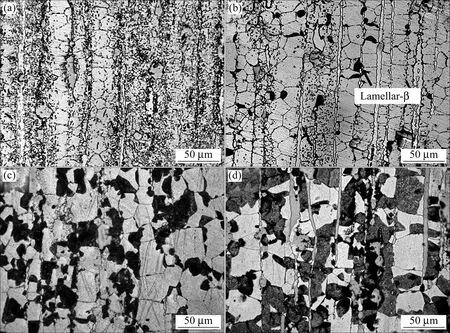

不同固溶温度对时效态合金的显微组织影响如图2所示。合金在(300℃/5 h)固溶处理并时效后,α-Mg基体内析出针状或短棒状的β-Mg17Al12相,这是由于合金固溶淬火处理后,大量Al原子溶入镁基体中形成过饱和固溶体,时效处理时Al以β-Mg17Al12相形式在α-Mg相中析出。当固溶温度提高到350℃时,针状或短棒状的β-Mg17Al12相基本消失,团簇状β相(黑色,如图2(b)箭头所示)在α-Mg晶界聚集析出,并且随固溶温度进一步升高,团簇状β析出相逐渐增多。此外,通过对比图2与图1合金的显微结构也可知,时效对固溶合金再结晶晶粒长大无明显影响。

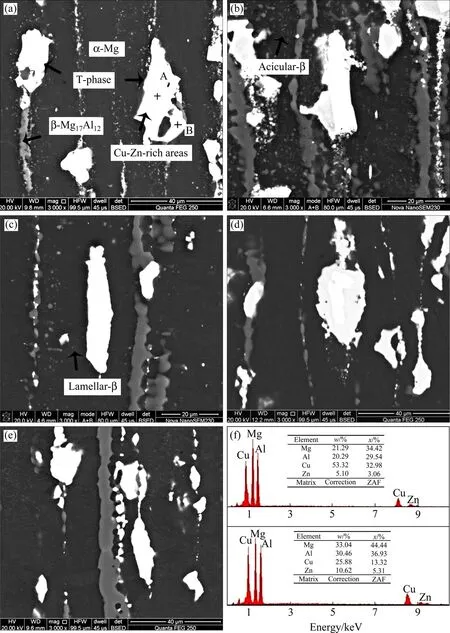

图3所示为挤压态与不同温度下固溶并时效处理后合金的纵截面背散射扫描电镜图。图3(a)除了进一步证实挤压合金的三相组成—α-Mg,β-Mg17Al12和T- MgAl-CuZn相外,还表明T-MgAlCuZn相心部存在白亮的元素富集区。能谱分析结果显示(见图3(f)),T相心部的白亮区域为Cu富集区(21.29% Mg、20.29% Al、53.32% Cu、5.10% Zn), 而外围区域则含有更高的Al (30.46 %)和Zn (10.62%)。这是因为Cu元素几乎不溶于α-Mg和β-Mg17Al12相[18],高浓度的Cu主要聚集在α-Mg晶界处的T相中。在固溶时效过程中,晶粒长大,原子发生扩散,T相心部Cu和其它元素原子向外围移动,与大量偏聚在α-Mg和β-Mg17Al12相边界的Al和Zn结合成T相,依附在初生T相的外围,从图3也看出,随固溶温度升高,时效合金中T相心部元素富集区逐渐变小,表明提高固溶温度能使元素原子扩散速度变快。

图1 固溶温度对挤压态合金显微组织的影响

图2 固溶温度对时效合金金相组织的影响

图3 不同温度固溶与时效后合金的纵截面SEM像

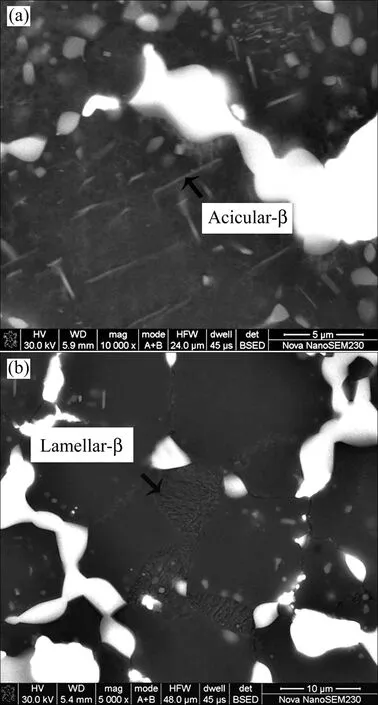

图4(a)和4(b)所示分别为合金在300℃和350 ℃固溶与时效后,合金的横截面高倍扫描电镜图像。从图4(a)中可以看到,T相均匀地分布在α-Mg基体和β相晶界处,而针状或棒状的二次β相则在α-Mg基体内均匀析出。但当固溶温度升高到350℃时(如图4(b)所示),α-Mg基体中的β-Mg17Al12析出相由针状或短棒状转变为层片状(见图2(b)中的黑色团簇状β相),并在α-Mg晶界处析出。随固溶温度升高,β层片状析出相增多,表明固溶温度影响二次β析出相的形态和分布。

图4 不同温度固溶与时效后合金的横截面SEM像

2.2 维氏硬度

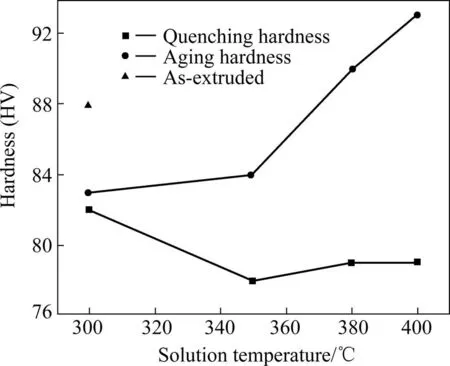

图5所示为固溶温度与时效对合金维氏硬度的影响。挤压态合金的平均硬度为88 HV。合金经过300~400℃固溶处理5 h后硬度明显降低。在300 ℃固溶后,合金硬度降为82HV;当固溶温度升高到350℃后,合金硬度逐渐达到最低并基本稳定在79HV。在较低的固溶温度时(<350℃),合金硬度主要受β-Mg17Al12相溶解与晶粒长大的控制。固溶热处理过程中,β强化相通过原子扩散溶入α-Mg基体中,降低了强化相体积分数,使其阻碍位错运动和晶界滑移作用减弱,导致合金硬度下降;另一方面,α-Mg晶粒发生长大,晶界减少,细晶强化作用减弱,合金硬度逐渐降低。在较高的固溶温度,硬度基本稳定在79 HV,主要是由于大量合金元素溶入α-Mg,导致合金的点阵畸变,增大了位错运动的阻力,引起固溶强化[14]。然而,固溶合金在150 ℃时效10 h后,在过饱和的α-Mg基体中析出二次β-Mg17Al12相,引起析出强化,使T6态合金硬度比T4态提高。并且,随固溶温度升高,时效合金β析出相数量增加,硬度逐渐增大。此外,当合金在380 ℃以上温度固溶并时效处理后,合金硬度比挤压态高。在400℃固溶处理并时效后,合金硬度比淬火态提高18%,达到最大值93 HV。

图5 固溶温度与时效对合金硬度的影响

2.3 腐蚀性能

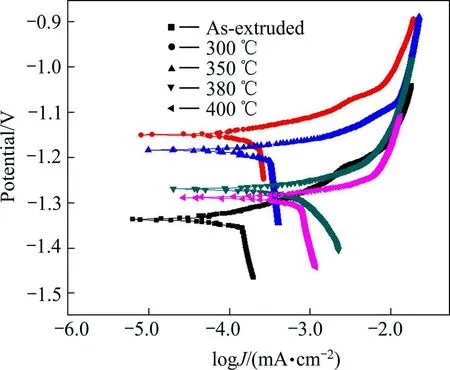

图6所示为固溶温度对时效态合金极化曲线的影响。所有合金都展现出相似的极化曲线,其中阳极和阴极部分不对称,阳极电流比阴极电流增加更迅速。根据阴极极化曲线,合金的电化学反应主要由阴极析氢反应控制。从图6可知,挤压态合金的腐蚀电位和电流分别为−1.37 V和0.66 mA/cm2。经过300~400 ℃固溶处理5 h并时效后,腐蚀电位分别变为−1.15,−1.18,−1.27和−1.29 V,均高于挤压态,表明合金固溶时效后耐蚀性提高。然而,随固溶温度升高,腐蚀电位负向移动,表明提高固溶温度降低时效合金耐蚀性能。这主要是二次β-Mg17Al12相析出与再结晶晶粒长大的综合作用。一方面,合金固溶时效后,大量层片状的二次β-Mg17Al12相沿着α-Mg晶界析出,在腐蚀过程中阻碍α-Mg基体的溶解,提高耐蚀性能[19];另一方面,随固溶温度升高,晶粒再结晶长大,不利于氧化膜的形成,耐蚀性降低[20]。由于电化学反应主要由阴极析氢反应控制,随固溶温度升高,β析出相增多,析氢反应增强,合金腐蚀电流增大。其中,在400 ℃固溶并时效后,腐蚀电流达到最大值10.91 mA/ cm2。

图6 固溶温度对时效合金极化曲线的影响

3 结论

1)挤压态Mg-13Al-6Zn-4Cu合金主要由β- Mg17Al12,T-MgAlCuZn与α-Mg基体相组成。

2) 提高固溶温度引起α-Mg晶粒再结晶长大,缩小和减少T-MgAlCuZn相心部的Cu元素富集区,使β-Mg17Al12相在α-Mg基体中溶解得更充分,促进二次β-Mg17Al12相由针状或棒状转化为层片状在α-Mg晶界处析出,提高时效合金硬度。但过高的固溶温度会导致合金晶粒粗化、晶界球化和熔化,引起过烧。

3) 提高固溶温度,合金腐蚀电位负移,析出相增多,腐蚀电流增大,耐蚀性降低。

[1] XU R Z, NI D R, YANG Q, et al. Influencing mechanism of Zn interlayer addition on hook defects of friction stir spot welded Mg-Al-Zn alloy joints[J]. Mater Des, 2015, 69: 163−169.

[2] 肖代红, 李秀秀, 朱哲明. 一种轻质耐压快速分解的铸造镁合金: 中国, 20130284659. X[P]. 2013−7−8. XIAO Daihong, LI Xiuxiu, ZHU Zheming. A kind of pressure as-cast magnesium alloy that can be corroded rapidly: China, 20130284659. X [P]. 2013−7−8.

[3] 肖代红, 李秀秀, 刘丹, 等. 固溶处理工艺对压铸Mg-9Al- 1Zn-0.2Mn合金微观组织与硬度的影响[J].粉末冶金材料科学工程, 2014, 19(4): 570−575. XIAO Daihong, LI Xiuxiu, LIU Dan, et al.Effect of solid-solution treatment on microstructure and hardness of die-casting Mg-9Al-1Zn-0.2Mn alloy[J].Materials Science and Engineering of Powder Metallurgy, 2014, 19(4): 570−575.

[4] AZADI M, FARRAHI G H, WINTER G, et al. Fatigue lifetime of AZ91 magnesium alloy subjected to cyclic thermal and mechanical loadings[J]. Mater Des, 2014, 53: 639−644.

[5] LIU C, YANG H Z, WAN P, et al. Study on biodegradation of the second phase Mg17Al12in Mg-Al-Zn alloys: In vitro experiment and thermodynamic calculation[J]. Mater Sci Eng C, 2014, 35(2): 1−7.

[6] HOMAYUM B, AFSHAR A. Microstructure, mechanical properties, corrosion behavior and cytotoxicity of Mg-Zn-Al-Ca alloys as biodegradable materials[J]. J Alloys Comp, 2014, 607: 1−10.

[7] 李金锋. Y、Ba对AZ91镁合金组织及性能的影响[D]. 山东: 山东大学, 2005: 25−23. LI Jinfeng. Influence of Y and Ba on microstructure and mechanical properties of AZ91 alloy[D]. Shandong: Shandong University, 2005: 25−23.

[8] 毛祖莉. Nd元素及热处理对AM60和Mg-6Al镁合金组织及性能的影响[D].兰州: 兰州理工大学,2008, 26−29. MAO Zu-li. The effects of Nd element and heat treatment on structure and properties of AM60 and Mg-6Al magnesium alloys[D]. Lanzhou: Lanzhou University of Technology, 2008: 26−29.

[9] 周德智, 鲁月, 马茹, 等. 热挤压AZ31镁合金单向压缩变形的应变硬化行为[J].中国有色金属学报, 2015, 25(5): 1128− 1135. ZHOU Dezhi, LU Yue, MA Ru, et al.Strain hardening behavior during uniaxial compression of as-extruded AZ31 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(5): 1128−1135.

[10] GU Y H, BANDOPADHYAY S, CHEN C F, et al. Long-term corrosion inhibition mechanism of microarc oxidation coated AZ31 Mg alloys for biomedical applications[J]. Mater Des, 2013, 46: 66−75.

[11] 游志勇. 合金化对高锌镁合金组织和性能影响的研究[D]. 太原: 太原理工大学, 2012: 69−75. YOU Zhiyong. Investigations on the influence of alloying elements on the microstructures and mechanical properties of high Zinc magnesium alloys[D]. Taiyuan: Taiyuan University of Technology, 2012: 69−75.

[12] 王志虎,张菊梅,陈梓山. 固溶处理对AZ91镁合金组织与性能的影响[J]. 特种铸造及有色合金, 2015, 35(4): 341−344. WANG Zhihu, ZHANG Jumei, CHEN Zishan. Effect of solution modes on microstructure and mechanical properties of AZ91 magnesium alloy after aging treatment[J]. Special & Casting and Nonferrous Alloys, 2015, 35(4): 341−344..

[13] 王金国, 王建国. 热处理对半固态触变成型镁合金AZ91D抗腐蚀性能的影响[J].材料热处理技术, 2009, 38(22): 158−160. WANG Jinguo, WANG Jianguo.Effect of heat treatment on corrosion properties of semisolid thixo-forming AZ91D alloy[J].Material & Heat Treatment, 2009, 38(22): 158−160.

[14] 张帆, 毕广利, 李元东, 等. 固溶处理对Mg-Dy-Zn 合金显微组织和腐蚀性能的影响[J].材料热处理学报, 2015, 36(4): 85−92. ZHANG Fan, BI Guangli, LI Yuandong, et al.Effect of solution treatment on microstructure and corrosion properties of Mg-Dy-Zn alloy[J].Transactions of Materials and Heat Treatment, 2015, 36(4): 85−92.

[15] 时惠英,陈梓山,张菊梅,等. 时效处理AZ61铸造镁合金中孪晶的形成机理[J]. 特种铸造及有色合金, 2009, 29(9): 867−869. SHI Huiying, CHEN Zishan, ZHANG Jumei, et al.Formation mechanism of twins in AZ61 magnesium alloy during aging[J]. Special & Casting and Nonferrous Alloys, 2009, 29(9): 867−869.

[16] 胡江桥. 金属材料退火孪晶控制及应用[J].科技资讯, 2013, 8(1): 4−5. HU Jiangqiao.Control and application of annealing twins in metallic materials[J].Science & Technology Information, 2013, 8(1): 4−5.

[17] 夏爽, 李慧, 周邦新, 等. 金属材料中退火孪晶的控制及利用—晶界工程研究[J]. 自然杂志, 2010, 32(2): 94−100. XIA Shuang, LI Hui, ZHOU Bangxin, et al.Control and application of annealing twins in metallic materials: grain boundary engineering[J]. Chinese Journal of Nature, 2010, 32(2): 94−100.

[18] PARDOA A, MERINO M C, Coy A E, et al. Influence of microstructure and composition on the corrosion behaviour of Mg/Al alloys in chloride media[J]. Electroch Acta, 2008, 53(27): 7890−7902.

[19] SONG G L, BOWLES A L, STJOHN D H. Corrosion resistance of aged die cast magnesium alloy AZ91D[J]. Mater Sci Eng A, 2004, 366(1): 74–86.

[20] LIU M, PETER J U, NAGASEKHAR A V, et al. Calculated phase diagrams and the corrosion of die-cast Mg-Al alloys[J]. Corros Sci, 2009, 51(3): 602−619.

(编辑 高海燕)

Effects of solid-solution temperature on microstructure and properties of as-extruded Mg-13Al-6Zn-4Cu alloy

CHEN Liang, XIAO Daihong, GENG Zhengwei, ZHOU Pengfei

(Science and Technology on High Strength Structural Materials Laboratory, Central South University, Changsha 410083, China)

As-extruded Mg-13Al-6Zn-4Cu alloy (mass fraction, %) was heat treated at different solid-solution temperature, and then aged at 150℃ for 10h. The effects of solid-solution temperature on the microstructure, hardness and corrosion property of the alloy were studied using optical microscope, scanning electronic microscopy (SEM) equipped with energy dispersive spectroscope (EDS), Vickers hardness tests and electrochemicalmeasurements. The results show that the β-Mg17Al12phase distributed along grain boundary can dissolve into α-Mg through solid-solution. With increasing solid-solution temperature, recrystallization grains grow up and the size of Cu-rich area in inner of T-MgAlCuZn phase decreases gradually.The morphology and distribution of β-Mg17Al12phase varies; and a large number of lamellar βphase precipitates along α-Mg grain boundary, improving the hardness of aging alloy. However, the grain of as-extruded alloy will be coarsened and over sintering when the solid-solution temperature is higher than 420℃. As solid-solution temperature increases, the corrosion potential of alloy shifts to a more negative orientation with a higher corrosion current, resulting in a higher corrosion rate.

magnesium alloy; solid-solution temperature; microstructure; hardness; corrosion property

TG146.2

A

1673−0224(2016)03−463−07

国家自然科学基金资助项目(51301206)

2015−06−17;

2015−08−25

肖代红,副教授,博士。电话:0731-88877880;E-mail: daihongx@csu.edu.cn