超音速等离子喷涂NiCr-Cr3C2涂层的组织结构与微动磨损性能

2016-03-08林丽李国禄王海斗康嘉杰许中林

林丽,李国禄,王海斗,康嘉杰,许中林

超音速等离子喷涂NiCr-Cr3C2涂层的组织结构与微动磨损性能

林丽1, 2,李国禄1,王海斗2,康嘉杰3,许中林1

(1. 河北工业大学材料科学与工程学院,天津 300130;2. 装甲兵工程学院装备再制造技术国防科技重点实验室,北京 100072;3. 中国地质大学工程技术学院,北京 100083)

采用超音速等离子喷涂法在1045钢表面制备NiCr-Cr3C2涂层,分析涂层的微观结构及化学成分以及涂层的晶粒结构,利用MICROMET-6030显微硬度仪和Nano-test 600纳米压痕仪测定涂层的显微硬度与弹性模量,通过油润滑微动摩擦磨损试验测试涂层的微动磨损性能。结果表明,NiCr-Cr3C2涂层为明显的层状结构,具有单晶、纳米多晶与过渡区共存的复杂晶体学结构,显微硬度HV0.3高达998,约为基体材料硬度的3倍,弹性模量为224.6 GPa;涂层的微动摩擦因数随载荷增大而减小,随温度升高而增大。喷涂层的抗微动摩擦磨损性能较基体优异,摩擦因数及体积磨损量分别比基体降低36.7%和55.6%。涂层的磨损机理以磨粒磨损和疲劳剥落为主。

超音速等离子喷涂;NiCr-Cr3C2涂层;微观结构;微动磨损;硬度

现代工业中,零件的磨损失效大多起源于表面或次表面,所以提高材料的表面性能至关重要。HOLMBERG[1−2]等的研究结果表明在零部件表面制备涂层可有效减少磨损;从而提高零件的使用寿命。相比于其它喷涂技术,如普通等离子喷涂、超音速火焰喷涂、爆炸喷涂等,超音速等离子喷涂(supersonic plasma spraying,SPS)具有热源温度高(10 000 ℃)、射流速度快(400~600 m/s)、还原性气氛强等特点[3−5],能有效防止涂层氧化,制备出高质量的涂层。采用SPS工艺制备的NiCr-Cr3C2涂层,片层致密,片层间的内聚强度和涂层/基体界面结合强度高,综合性能优 异[6−7],已成功应用于工业生产。与传统滑动摩擦相比,微动摩擦的运动幅度极小,通常发生在“紧固”配合的零件中[8],数据显示,微动磨损可使零部件的疲劳寿命下降20%~80%,甚至更多[9−10]。可见,预防及减缓零件表面微动损伤破坏十分必要[11−12]。采用热喷涂技术制备的NiCr-Cr3C2涂层具有优异的抗摩擦磨损性能[13],但对于该涂层的微动磨损性能研究还很少。本研究采用超音速等离子喷涂法在1045钢表面制备NiCr-Cr3C2涂层,分析涂层的微观结构及化学成分,并分析涂层的晶粒结构,测试涂层的显微硬度、弹性模量、涂层与基体的结合强度等性能,为研究其系列陶瓷涂层的组织结构及力学性能、扩展其使用范围提供理论基础。并通过油润滑微动摩擦磨损试验重点研究涂层的微动磨损性能,为拓展NiCr- Cr3C2等系列金属陶瓷涂层在工业微动领域的广泛应用提供理论依据和技术指导。

1 实验

1.1 基体材料

基体材料为1045钢,加工成直径24 mm、高8 mm的圆柱形试样。喷涂前对基材进行超声清洗和喷砂预处理,以获得清洁粗糙、活性高的表面。喷涂过程中,用冷却压缩气体对基体进行降温处理,保证基体温度不超过200 ℃,以降低涂层过烧与严重氧化的风险。

1.2 喷涂粉末

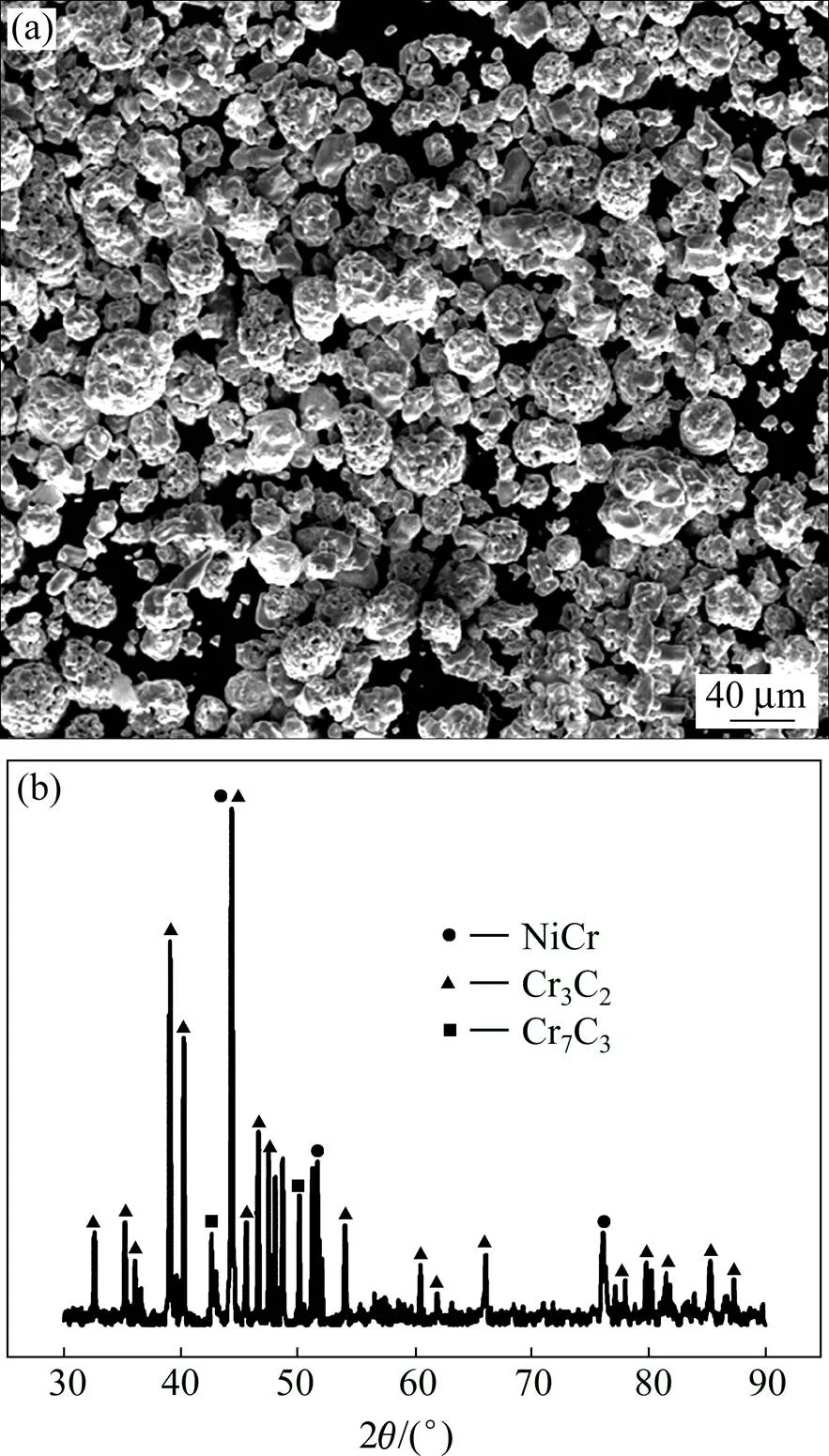

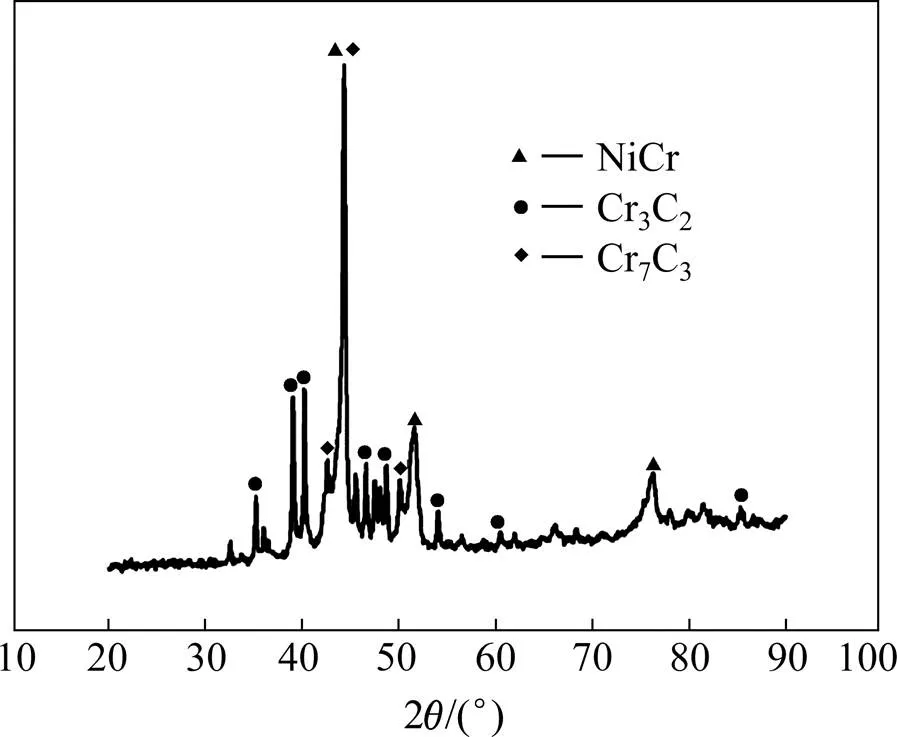

喷涂粉末为北京矿冶研究总院采用烧结团聚方法制备的粒径为26~40 μm的NiCr-75Cr3C2金属陶瓷复合粉。粉末熔点为1 800 ℃,松装密度为2.5 g/cm3,流动性45 s/50 g。粉末形貌及XRD谱如图1所示。从图1(a)中看出粉末颗粒呈球形或椭球形,可保证喷涂过程中送粉能够连续平稳地进行;粉末为多孔蜂窝状结构,这种结构有利于喷涂粉末内部和外部同时受热,达到良好的熔融状态[14]。从图1(b)可知喷涂粉末中主要含有NiCr,Cr3C2和Cr7C3相。

图1 NiCr-Cr3C2粉末的SEM形貌与XRD谱

1.3 涂层制备

采用装甲兵工程学院装备再制造国防科技重点实验室开发研制的高效能超音速等离子喷涂系统(HEPJet)制备NiCr-Cr3C2涂层。本系统可在低功率(80 kW)、小气体流量(6 m3/h)下获得超音速射流,喷涂颗粒速度达400~600 m/s[3]。SPS参数列于表1。喷涂过程中采用芬兰Oseir公司的Spraywatch-2i型热喷涂状态监控仪,实时在线监测喷涂粒子的状态。

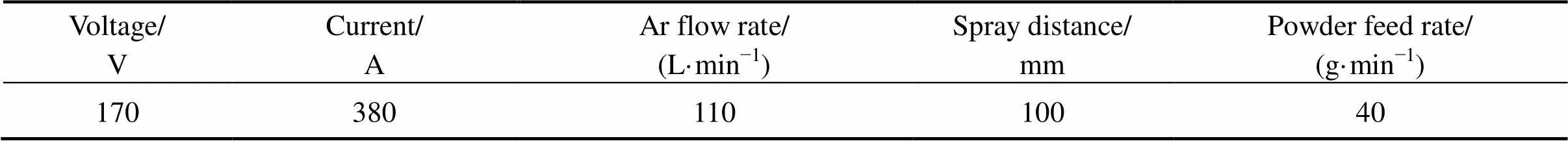

表1 SPS工艺参数

1.4 性能测试

利用FEI quanta 200F场发射环境扫描电镜(SEM)及配套的能谱分析仪(EDS)观察和分析涂层截面的微观形貌与化学成分;用PHILIPS X-Pert MPD型X射线衍射仪(XRD)对NiCr-Cr3C2涂层进行物相分析(Cu Κ);用Tecnai F20 场发射透射电镜(TEM)从分析涂层的晶粒结构;采用美国标乐公司的MICROMET−6030显微硬度仪测定涂层试样的硬度分布,加载载荷2.94 N,驻留时间15 s,确保相邻压痕之间的距离大于或等于压痕对角线长度的3倍,以避免涂层发生加工硬化效应;利用Nano-test 600纳米压痕仪,采用连续刚度测量法测定涂层的弹性模量,位移精度2.0 nm,实验中简谐力的频率为45 Hz,随机选择3个位置进行测试,最大压深为1 500 nm。采用MTS万能拉伸试验机,以逐渐增加拉力的方法进行拉伸实验,直至试件被拉断。

用SRV−4型微动摩擦磨损试验机进行油润滑微动摩擦磨损试验,运动形式为往复式,接触形式为点接触,频率10 Hz。研究载荷与温度对涂层微动摩擦磨损性能的影响,并采用SEM观察涂层的冲蚀形貌。

2 结果与讨论

2.1 微观结构与相组成

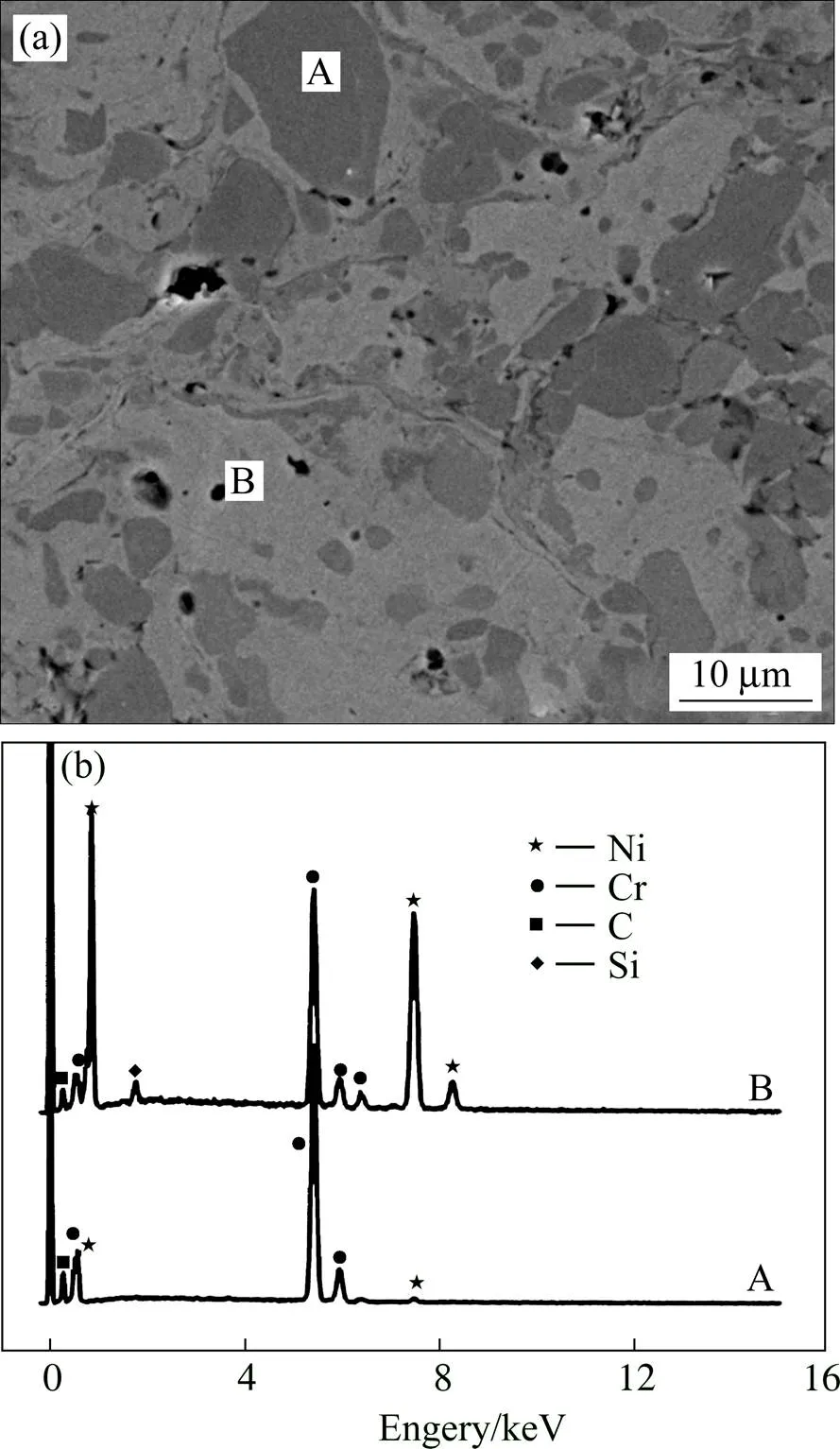

图2所示为NiCr-Cr3C2涂层的截面照片及EDS能谱图。从图2(a)发现涂层内部A,B两相交替分布,为明显的层状结构。由图2(b)可知,A区域主要为碳化物富集区,B区域为合金富集区;涂层内部主要含有Ni,Cr,C元素,未发现明显的O元素存在,说明涂层制备过程中受到惰性气氛良好的保护。

图3所示为NiCr-Cr3C2涂层的XRD谱。可见涂层中含有NiCr合金相以及Cr3C2和Cr7C3等碳化物相,其中的NiCr粘结相为涂层提供一定的粘结作用,使涂层具有比陶瓷涂层更高的结合强度和韧性,碳化物硬质相使涂层具有比金属涂层更高的硬度和耐磨性。与喷涂粉末相比,涂层的主体衍射峰发生不同程度的宽化,这可能与喷涂过程中晶粒细化有关。

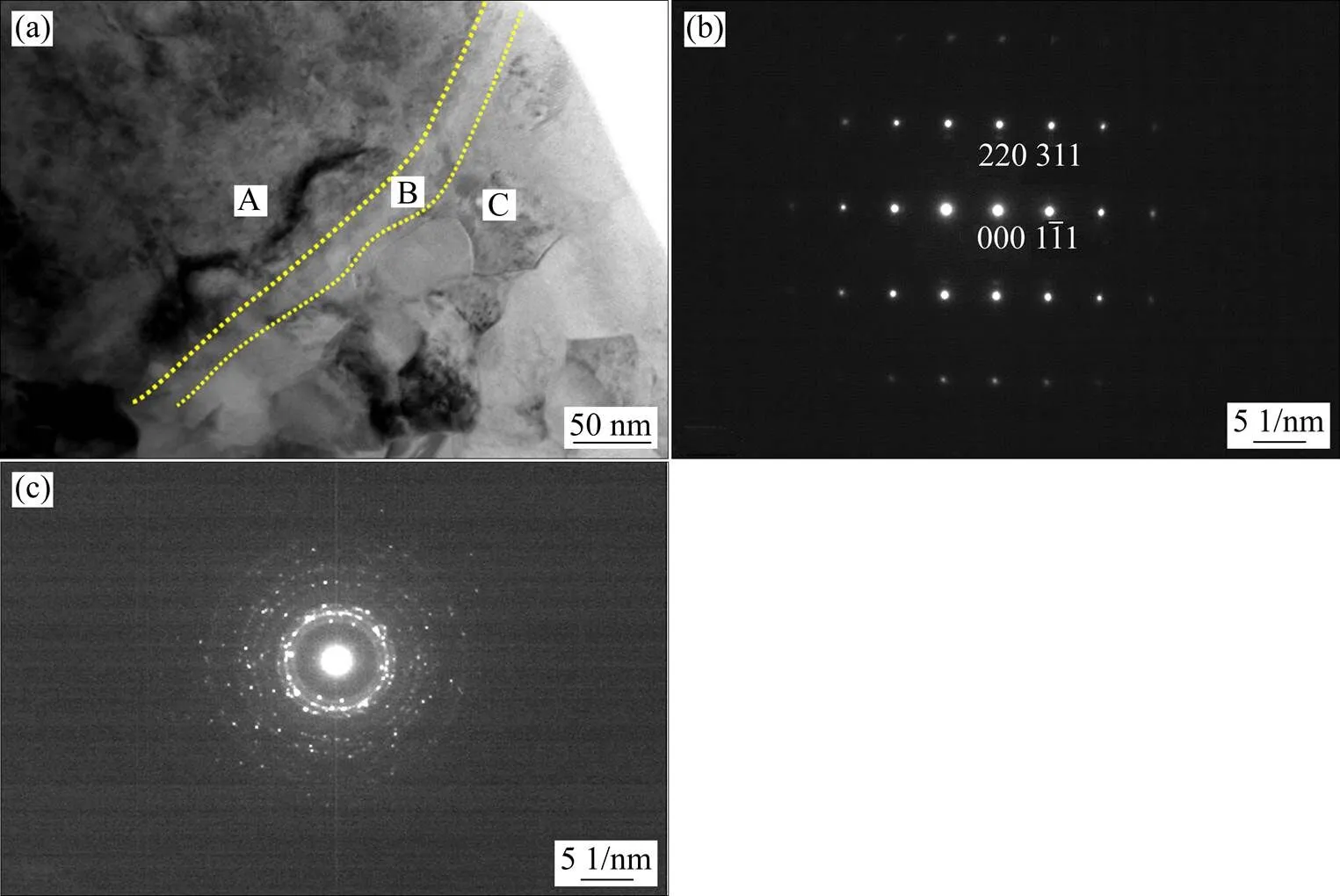

为进一步分析涂层的微观结构,采用TEM从超微观角度对涂层结构进行观察,如图4所示。由图可见NiCr-Cr3C2涂层的微观结构十分复杂,包含A,B,C三个区域。A区域为较大单晶区域,在整个晶体结构中占较大比重,经衍射斑点标定和能谱分析,确定该区域主要为面心立方结构(衍射花样如图4(b)所示),结合图3分析,认为该区域可能为Cr3C2陶瓷聚集区域。C区域为纳米晶区域,纳米晶尺寸约为50 nm,衍射花样(如图4(c)所示)呈现多晶环结构,对该区域放大发现存在由于冷却速率过快引起的应力条纹,这可能与超音速喷涂过程中热应力和相变应力导致的较大内应力有关,由EDS分析结果可知C区域Ni元素和Cr元素的含量(摩尔分数)几乎相等,因此认为该区域主要成分为NiCr合金相。B区域为较大单晶和多晶的过渡区域,经能谱分析确认该区域为富Ni区域,含有少量Cr元素。NiCr-Cr3C2涂层之所以具有较复杂的晶体结构,是因为其双相结构的存在,在超音速喷涂过程中,喷涂粒子与基体碰撞后快速冷却,在不同的过冷度和元素组成下,形成复杂的微观结构。

图2 NiCr-Cr3C2涂层截面的典型SEM形貌和A,B组织的EDS能谱图

图3 NiCr-Cr3C2涂层的XRD谱

图4 NiCr-Cr3C2涂层的TEM分析

2.2 力学性能

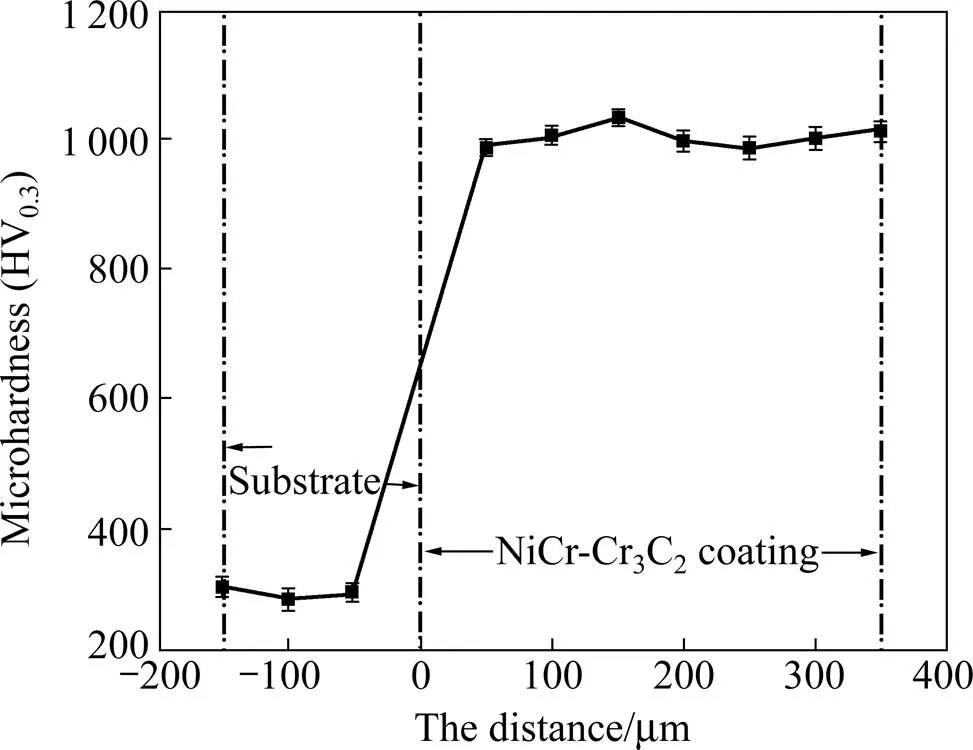

图5所示为NiCr-Cr3C2涂层试样的显微硬度分布。基体的显微硬度HV0.3平均值为304,NiCr-Cr3C2涂层的HV0.3平均值为998,即1045钢表面制备涂层后,硬度明显提高。涂层的硬度分布较均匀,这说明超音速等离子喷涂的参数选择合理,NiCr-Cr3C2涂层质量高。

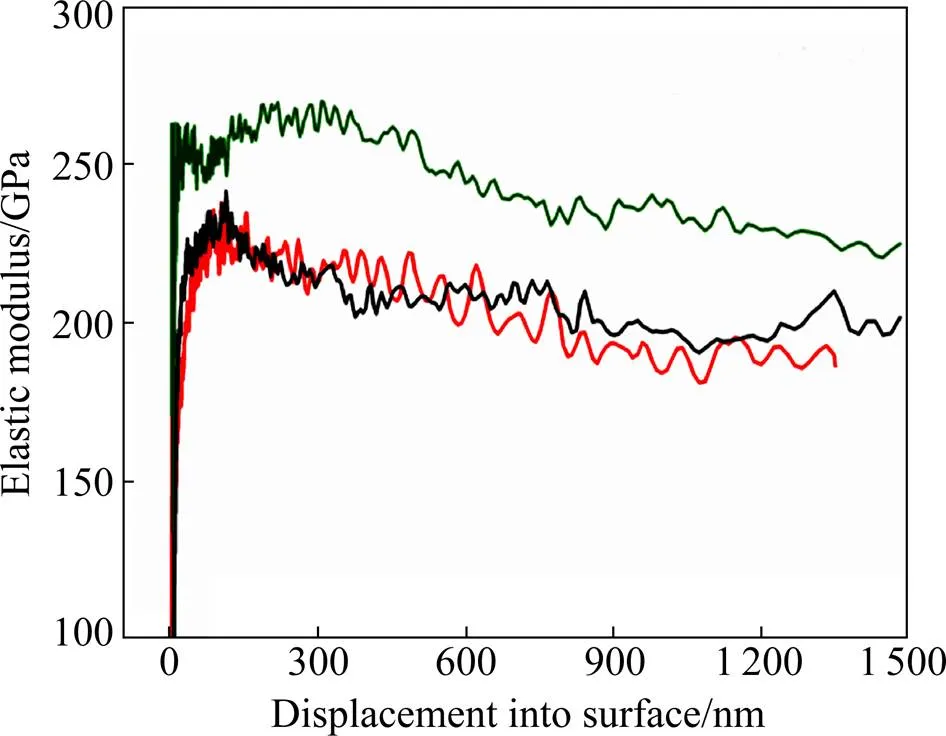

图6所示为连续刚度法测得的NiCr-Cr3C2涂层弹性模量随压入深度的变化曲线。在同一涂层上随机选取3个位置进行弹性模量测试。涂层总体厚度为400 μm左右,最大压入深度为1500 nm,即涂层不受基体的影响,保证了弹性模量的相对稳定和精确。选取曲线变化平稳阶段,经仪器软件计算可得3个随机测量位置的弹性模量平均值分别为218.6,211.9和263.5 GPa,最终得出NiCr-Cr3C2涂层的平均弹性模量值为224.6 GPa。

2.3 微动摩擦磨损性能

2.3.1 磨损性能

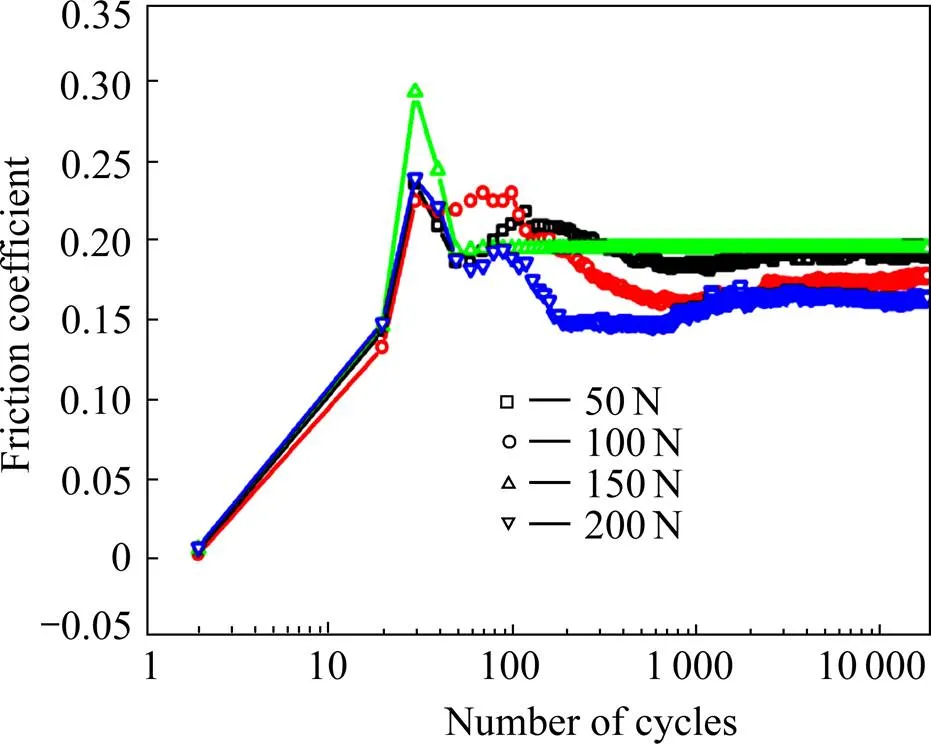

图7所示为不同载荷条件下NiCr-Cr3C2涂层试样微动摩擦因数随循环周次的变化曲线。从图中可看出,随循环周次增加,涂层在不同载荷条件下的摩擦因数均呈现相似走势,即先增大后减小,最后趋于稳定。分析认为,在微动磨损初期,润滑油吸附在涂层表面,避免摩擦面的直接接触,对涂层起到一定的保护作用,故摩擦因数低。但油润滑工况下的微动摩擦具有自清洗功能,能自发地驱除存在于两接触面间的润滑 油[15],致使涂层与摩擦副直接接触,而且接触区域周围大量润滑油的存在导致接触表面的散热能力降低,增强了与摩擦副之间的冷焊作用,使表面摩擦力增大,摩擦因数升高。但在随后的摩擦过程中,两接触表面受到破坏,形成一些微小的间隙与凹坑,少量润滑油沿间隙再次进入接触区域,储存在凹坑中,隔离了直接接触的摩擦表面,使得摩擦因数降低,最终趋于稳定。

图5 涂层试样的显微硬度分布曲线

图6 随机测量3个位置的弹性模量随压入深度的变化曲线

图7 涂层的摩擦因数随循环周次与载荷的变化

从图7还可看出,随载荷增大,摩擦因数逐渐减小,这主要与微动接触体表面的接触峰点及实际接触面积有关[16−17]。低载荷下,实际接触峰点少,致使单个峰点承受的应力大,故摩擦因数大。高载荷下,随着摩擦过程的进行,两接触面的粗糙度减小,实际接触峰点增加,单个峰点承受的应力减小;同时,随载荷增大,大面积磨屑堆积形成的堆积层为摩擦磨损提供新的摩擦副,从而提高涂层在较大载荷条件下的耐磨性能,降低摩擦因数。

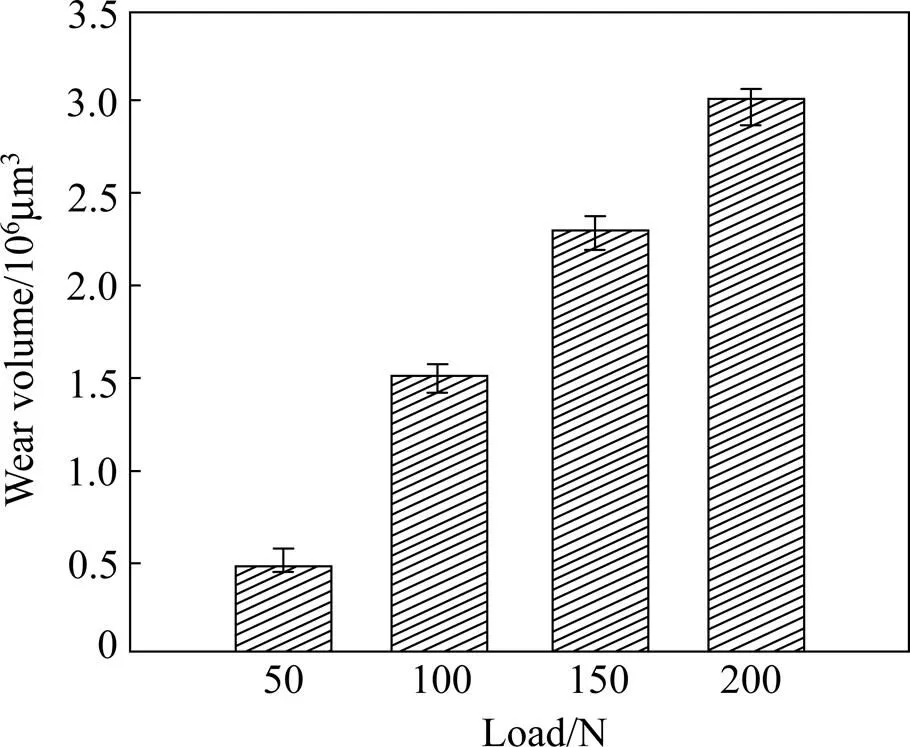

图8所示为涂层试样在不同载荷下的体积磨损。由图可见涂层的磨损量随载荷增大而增大。ARCHARD[18]提出,磨损量主要与载荷和硬度相关:

式中:V为磨损体积;为摩擦因数;为磨损距离; N为施加的载荷;为材料的硬度。由式(1)可知,对同一种材料而言,当,,固定时,磨损量随载荷增大而增加。

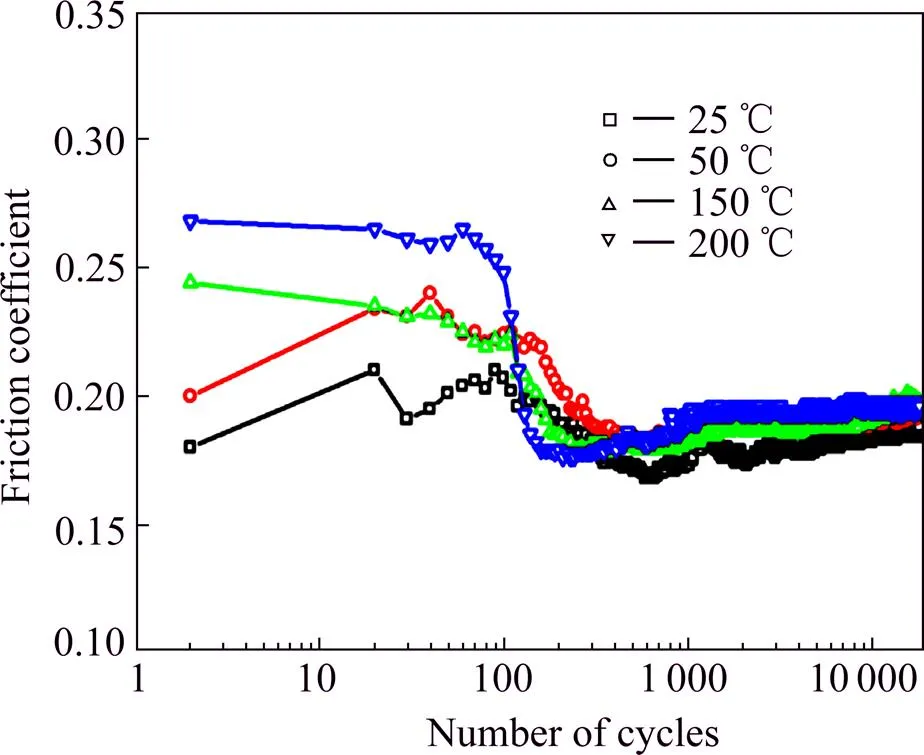

载荷为100 N时,不同温度下NiCr-Cr3C2涂层的微动摩擦因数随循环周次的变化曲线如图9所示。由图可看出,温度越高,摩擦因数越大。随温度升高,润滑油粘度降低,导致油膜失去润滑和承载作用[17],摩擦副与涂层由非直接接触变为直接接触,故摩擦因数升高。

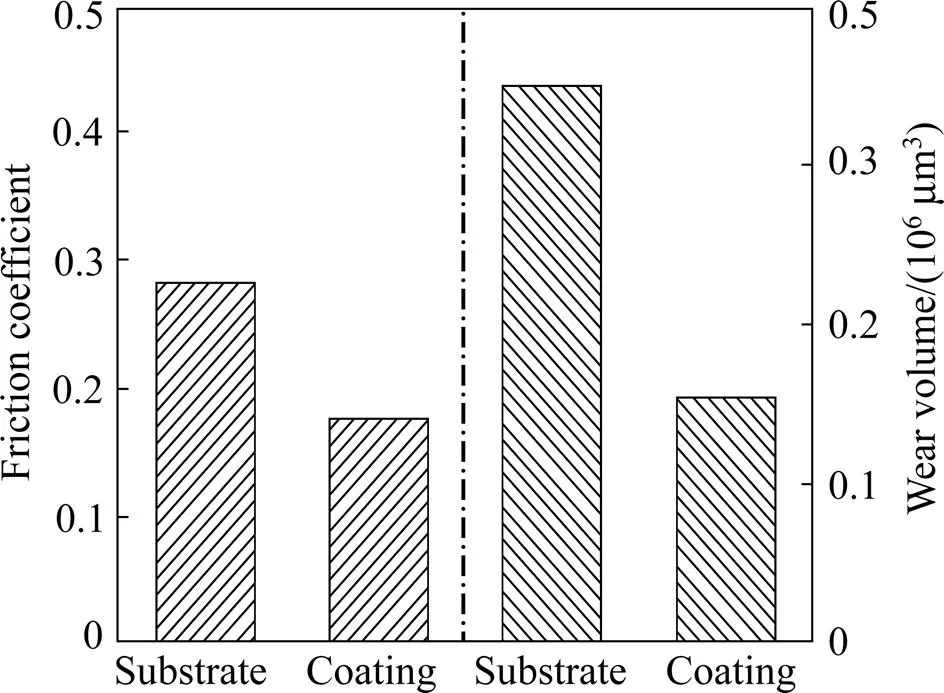

图10所示为涂层试样与基体材料的微动摩擦磨损性能对比。与基体相比,涂层的摩擦因数及磨损体积均明显降低,摩擦因数从0.283降低到0.179,磨损体积从3.51×106μm3减小到1.56×106μm3。这说明与1045钢相比,NiCr-Cr3C2涂层有良好的抗微动磨损性能,具有更高的材料承载能力,在油润滑条件下,涂层能有效延长零部件的使用寿命。

图8 不同载荷下涂层试样的微动磨损体积

图9 不同温度下涂层的摩擦因数随循环周次的变化曲线

2.3.2 磨损形貌分析

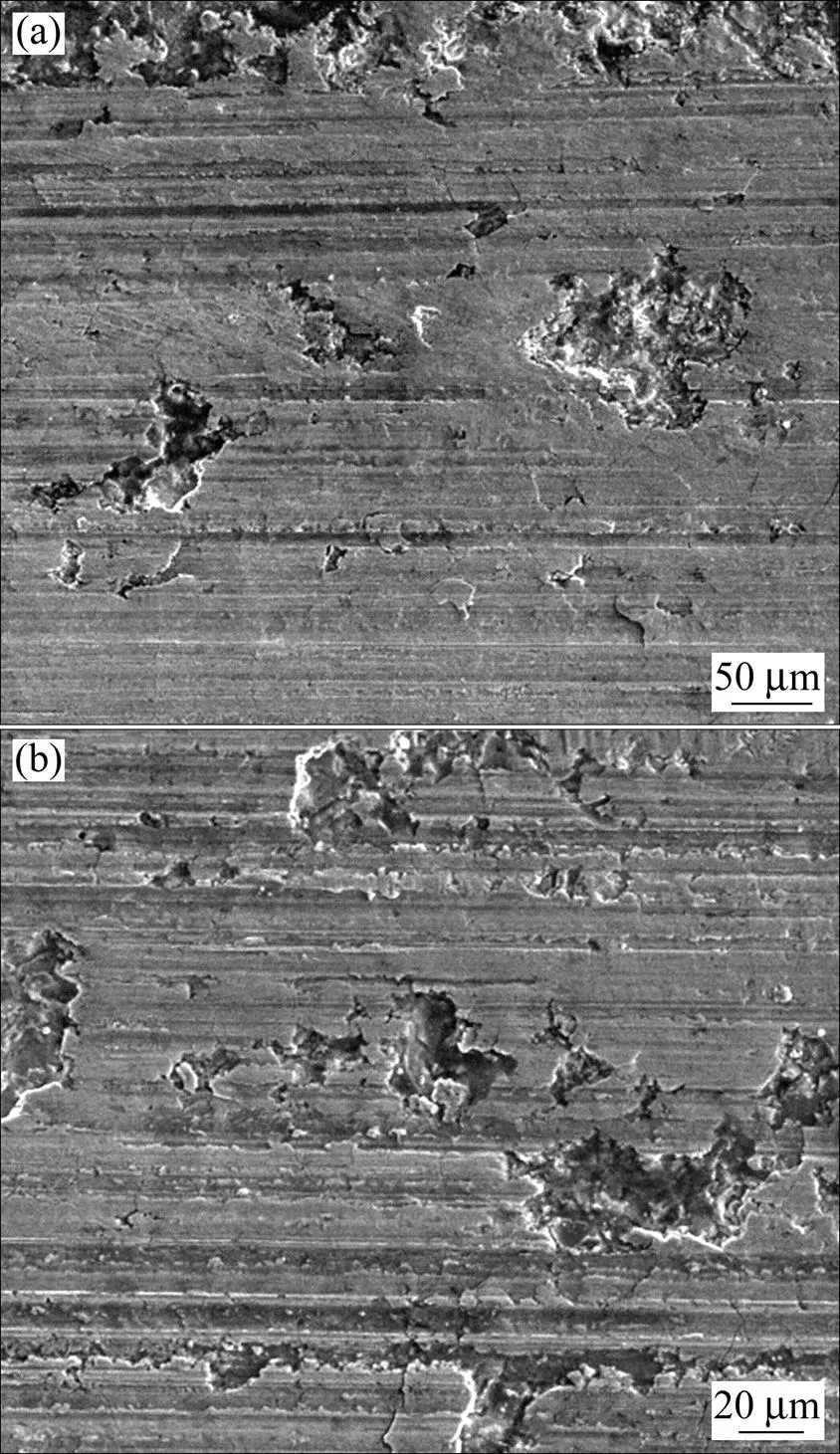

图11所示为室温下载荷为100 N时涂层表面磨痕的SEM形貌。从图中可看出,磨痕表面有大面积的犁沟、材料剥落及塑性变形痕迹。这表明在微动摩擦过程中,涂层表面处于边界润滑状态[19]。由于微动摩擦具有自清洗功能,致使两接触面直接接触,较软的粘结相NiCr优先被去除,碳化物硬质颗粒(Cr3C2等)凸出于涂层表面,造成摩擦副与碳化物颗粒接触,使碳化物颗粒边缘产生较大的剪切应力,从而导致碳化物断裂或整体剥落,形成剥落坑。脱落的硬质颗粒又为磨粒磨损提供磨料,形成“三体”磨粒磨损,致使涂层磨痕出现犁沟。涂层表面本身存在的微缺陷及摩擦过程中造成的破坏,为润滑油的储存提供了条件,使涂层某些区域润滑充分,阻断了两接触面的直接接触,但两接触面的微凸体由于受到正应力及剪切应力的共同作用而发生塑性变形,造成裂纹萌生。图11(b)中磨损表面上垂直于摩擦方向的显微裂纹清晰可见,随着摩擦过程的进行,这些裂纹不断扩展最后连接起来形成剥落坑。涂层的微动磨损表现为磨粒磨损和裂纹连接造成的疲劳剥落。

图10 涂层与基体材料的摩擦因数及磨损体积对比

图11 涂层磨损后的表面SEM形貌

3 结论

1) 采用超音速等离子喷涂法在1045钢表面制备NiCr-Cr3C2涂层,涂层中含有NiCr,Cr3C2,Cr7C3等物相。涂层晶体结构复杂,至少含有单晶、纳米多晶和过渡区3个区域。涂层的弹性模量为224.6 GPa,显微硬度HV0.3为998,约为基体硬度的3倍。

2) 随循环周次增加,NiCr-Cr3C2涂层的微动摩擦因数均先增大后减小,最后趋于稳定。涂层的微动摩擦因数随载荷增大而降低,随温度升高而增大。与基体相比,涂层具有更好的抗微动摩擦磨损性能。喷涂层的主要磨损机理为磨粒磨损和裂纹连接造成的疲劳剥落。

[1] HOLMBERG K, LAUKKANEN A, RONKAINEN H, et al. Tribological contact analysis of a rigid ball sliding on a hard coated surface Part II: Material deformations, influence of coating thickness and Young’s modulus[J]. Surface and Coatings Technology, 2006, 200(12/13): 3810−3823.

[2] DUAN D L, LI S, DUAN X. H, et al. Wear behavior of thermally sprayed coatings under different loading conditions[J]. Tribology Transactions, 2005, 48(1): 45−50.

[3] ZHANG X C, XU B S, TU S T, et al. Effect of spraying power on the microstructure and mechanical properties of supersonic plasma-sprayed Ni-based alloy coating[J]. Applied Surface Science, 2008, 254(20): 6318−6326.

[4] BAI Y, HAN Z H, LI H Q, et al. Structure-property differences between supersonic and conventional atomospheric plasma sprayed zirconia thermal barrier coating[J]. Surface & Coatings Technology, 2011, 205(13): 3833−3839.

[5] WANG H D, ZHUANG D M, WANG K L, et al. Comparison of the tribological properties of an ion sulfurized coating and a plasma sprayed FeS coating[J]. Materials Science and Engineering A, 2006, 357(1/2): 321−327.

[6] 许中林, 康嘉杰, 王海斗, 等. 超音速等离子喷涂NiCr-Cr3C2粒子特性对涂层性能的影响规律研究[J]. 粉末冶金材料科学与工程, 2015, 20(2): 230−236. XU Zhonglin, KANG Jiajie, WANG Haidou, et al. Effect of supersonic plasmasprayed NiCr-Cr3C2particle character on coating property[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(2): 230−236.

[7] LI X Q, WANG H J, GUO Y M, et al. Tribological properties of supersonic plasma sprayed Ni/MoS2+ NiCr-Cr3C2coating under different temperatures[J]. Advanced Materials Research, 2006, 201(399/401): 2061−2066.

[8] KUBIAK K, FOUVRY S, MARECHAL A M, et al. Behaviour of shot peening combined with WC-Co HVOF coating under complex fretting wear and fretting fatigue loading conditions[J]. Surface & Coatings Technology, 2006, 201(7): 4323−4328.

[9] YILDIZ F, YETIM A F, ALSARAN A, et al. Fretting fatigue properties of plasma nitrided AISI 316 L stainless steel: Experiments and finite element analysis[J]. Tribology International, 2011, 44: 1979−1986.

[10] RAJASEKAREN B, GANESH S R S, JOSHIS V, et al. Performance of plasma sprayed and detonation gun sprayed Cu-Ni-In coatings on Ti-6Al-4V under plain fatigue and fretting fatigue loading[J]. Materials Science and Engineering A, 2008, 479(1/2): 83−92.

[11] KING A, STEUWER A, WOODWARD C, et al. Effects of fatigue and fretting on residual stresses introduced by laser shock peening[J]. Materials Science and Engineering A, 2006, 435/436(4): 12−18.

[12] NAVARRC C, MU O S, DOM N J. On the use of multiaxial fatigue criteria for fretting fatigue life assessment[J]. International Journal of Fatigue, 2008, 30(1): 32−44.

[13] SIDHU H S, PRAKASH S, SIDHU B S. Wear characteristics of Cr3C2-NiCr and WC-Co coatings deposited by LPG fueled HVOF[J]. Tribology International, 2010, 43(5): 887−890.

[14] LI S Q, LI Q L, GONG S L. Microstructure and tribological performances of 25NiCr-Cr3C2coating prepared by laser-hybrid plasma spraying technology[J]. Rare Metal Materials and Engineering, 2011, 40(6): 194−198.

[15] 刘启跃, 朱旻昊, 周仲荣, 等. 油润滑对微动摩擦特性影响的研究[J]. 机械工程学报, 2006, 36(12): 1−4. LIU qiyue, ZHU Minhao, ZHOU Zhongrong, et al. Effect of the oil-lubricated on fretting characteristics[J]. Chinese Journal of Mechanical Engineering, 2006, 36(12): 1−4.

[16] 田浩亮,魏世丞,陈永雄, 等. 高速电弧喷涂FeAlCr涂层的组织与耐磨性研究[J]. 稀有金属材料与工程, 2014, 43(1): 135−139. TIAN Haoliang, WEI Shicheng, CHEN Yongxiong, et al. Microstructure and wear resistance property of the FeAlCr coating prepared by high velocity arc spraying[J]. Rare Metal Materials and Engineering, 2014, 43(1): 135−139.

[17] 沈燕, 张德坤, 王大刚, 等. 接触载荷对钢丝微动磨损行为影响的研究[J]. 摩擦学学报, 2010, 30(4): 404−408. SHEN Yan, ZHANG Dekun, WANG Dagang, et al. Effect of contact load on the fretting wear behavior of steel wire[J]. Tribology, 2010, 30(4): 404−408.

[18] ARCHARD J F. Contact and rubbing of flat surfaces[J]. Journal of Applied Physics, 1953, 24(8): 981−988.

[19] 李文生, 刘毅, 路阳, 等. Cu14Al4.5FeNi 合金等离子涂层边界润滑摩擦磨损特性[J]. 摩擦学学报, 2011, 31(3): 221−227. LI Wensheng, LIU Yi, LU Yang, et al. Tribological property of Cu14Al4.5FeNi bronze and its plasma sprayed coating[J]. Tribology, 2011, 31(3): 221−227.

(编辑 汤金芝)

Microstructure and fretting wear property of NiCr-Cr3C2coatings prepared by supersonic plasma spray

LIN Li1, 2, LI Guolu1, WANG Haidou2, KANG Jiajie3, XU Zhonglin1

(1. School of Materials Science and Engineering, Hebei University of Technology, Tianjin 300130, China;2. National Key Lab for Remanufacturing, Academy of Armored Forces Engineering, Beijing 100072, China;3. School of Engineering and Technology, China University of Geosciences, Beijing 100083, China)

The NiCr-Cr3C2coatings were deposited by supersonic plasma spraying (SPS). The microstructures and chemical composition of the coatings were analyzed, and the grain structure was examined from the ultra-microscopic perspective; the microhardness, elastic modulus were tested and analyzed by MICROMET-6030 microhardness tester and Nano-test 600 nanoindententation apparatus, respectively. The results show that NiCr-Cr3C2coatings have obvious layered structure, and contain complex regions such as the single crystal region, polycrystalline region, and transition region. The value of microhardness, elastic modulus are 998 HV0.3and 224.6 GPa, respectively. The fretting friction coefficients of the coatings decrease with increasing load and increase with increasing temperature. The coating shows much better fretting wear resistance than that of the substrate. The friction coefficient and the wear volume loss are decreased by 36.7% and 55.6%, respectively. The main wear mechanism of the coating is abrasive wear and fatigue spalling.

supersonic plasma spraying; NiCr-Cr3C2coating; microstructure; fretting wear; hardness

TG174.442

A

1673−0224(2016)04−603−07

国家自然科学基金资助项目(51275151);国家重点基础研究发展规划(973计划)资助项目(2011CB013405);国家杰出青年科学基金资助(51125023)

2015−09−09;

2015−11−11

李国禄,教授。电话:13072232899;E-mail: liguolu0305@163.com