WC含量对明弧堆焊奥氏体合金显微组织及耐磨性的影响

2016-03-08吴慧剑龚建勋刘江晴李毅

吴慧剑,龚建勋,刘江晴,李毅

WC含量对明弧堆焊奥氏体合金显微组织及耐磨性的影响

吴慧剑,龚建勋,刘江晴,李毅

(湘潭大学机械工程学院,湘潭 411105)

采用金属粉型药芯焊丝自保护明弧焊制备Cr9Mn6Nb2WVSiTi奥氏体耐磨堆焊合金,借助XRD,SEM,EDS及光学显微镜研究外加WC颗粒对其显微组织及耐磨性的影响。结果表明,随焊丝药芯中WC增加,奥氏体晶粒细化,沿晶分布的多元合金化碳化物数量增加。初生γ-Fe相原位析出了(Nb,Ti,V)C相和残留WC颗粒,起到晶内弥散强化作用,沿晶分布的(Nb,Ti,V)C和M6C(M=Fe,Cr,Mn,V,W)相隔断了网状或树枝状的沿晶M7C3相,使其细化、断续分布而提高合金韧性,减轻沿晶碳化物数量增加的不利影响。硬度和磨损测试结果显示,明弧堆焊奥氏体合金洛氏硬度仅为40~47,但其磨损质量损失低于高铬铸铁合金,具有良好耐磨性;随外加WC含量提高,奥氏体合金晶内和晶界显微硬度差异显著减小,合金表面趋于均匀磨损而改善耐磨性。该奥氏体合金的磨损机制主要是磨粒显微切削,适用于带有一定冲击载荷磨粒磨损的工况下使用。

WC;明弧;堆焊;奥氏体;显微组织;耐磨性

矿山、冶金、能源和电力等行业磨损服役工况恶劣,磨粒磨损造成零件失效的损失十分严重[1−3],EYRE[4]对各类磨损工况统计后证实磨粒磨损造成的损失占50%以上。BUCHELY 和KOTECKI等[5−6]学者研究认为,堆焊合金的耐磨性主要与其显微组织中的硬质相如碳化物的数量相关,而韧性则取决于基体组织数量及其分布。由于大多数零件的磨损是在一定冲击载荷工况下产生,当碳化物体积分数超过50%以上时,合金塑性变形储备量小,其大块碳化物和沿晶碳化物易在冲击载荷作用下萌生裂纹,甚至产生贯通性开裂[7]而出现“大块掉渣”现象,这使耐磨零件过早失效而严重影响企业生产。以奥氏体为基体的耐磨合金具有良好的韧性[8],可以提高合金抗冲击载荷的能力。该类奥氏体耐磨合金主要有:高锰钢、钴基和镍基等合金[9−11],其中Mn13型高锰钢是一种著名的耐冲击耐磨的Hadfield加工硬化钢[12],常用于破碎机锤头、挖掘机斗齿等冲击磨粒磨损工况的零部件,其耐磨机理是利用外加载荷使之发生塑性变形而引发A→M相变反应,产生加工硬化而提高合金耐磨性[13]。钴基和镍基合金虽有良好的综合性能,但50%以上钴镍含量使之过于昂贵,很少被用作冲击磨粒磨损工况材 料[14]。高锰合金经济,但具有熔体线收缩率大,焊后焊缝变形大,其奥氏体γ-Fe晶粒粗大而利于磨粒锲入以及低冲击载荷下磨损率偏大等缺点[15],使之不宜直接用作堆焊材料。鉴于上述原因,本研究通过降低高锰合金的锰含量,以晶内原位析出NbC颗粒来提高奥氏体强度,配合其沿晶碳化物中固溶适量钒以改善形态,选择外加WC颗粒来细化奥氏体晶粒以提高合金强度和耐磨性,采用药芯焊丝自保护明弧焊方法制备以奥氏体为基体的耐磨合金,并考察外加WC含量对其显微组织及耐磨性的影响。

1 实验

采用H08A钢带作为药芯焊丝外皮,药芯由30%高碳铬铁 (含70%Cr,8%C)、20%中碳锰铁 (含80% Mn,1% C)、3%钒铁(含50% V)、8%铌铁(含60% Nb)、5%硅铁(含45% Si)、5%硼铁(含18% B)、5%石墨(含98% C以上)和0%~10%碳化钨(WC)粉末组成,其中以碳化钨为变量,不足100%的余量部分用还原铁粉补充,表1所列为焊丝药芯中碳化钨的含量。

在打磨干净的Q235钢板表面用焊机MZ-1000自保护明弧堆焊三层。堆焊工艺参数为:电流=350 A,电压=30 V,焊接速度=18 cm/min,空冷,制备1#~5#试样。堆焊合金化学成分(质量分数,%)为:Cr 9.50,Mn 6.69,Nb 2.16,V 0.85,Si 0.92,Ti 0.21,C 1.9~2.1,W 0~4.2,即Cr9Mn6Nb2WVSiTi合金。焊后焊缝表面近于无渣、无裂纹和气孔等缺陷。

表1 试样药芯焊丝中碳化钨的含量

线切割制备长×宽×高为12 mm×10 mm×28 mm的金相试样和长×宽×高为57 mm×25.5 mm×6 mm的耐磨性试样,金相试样抛光后,采用D/MAX2550VB型XRD衍射仪对1#和4#金相试样进行物相组成分析。然后,以4%硝酸酒精腐蚀,HFX−IIA型金相显微镜和JSM−6360LV型扫描电镜观察显微组织,电子能谱仪Oxford7854探测其微区成分。

采用MLS−225型湿砂橡胶轮式磨损试验机进行耐磨性试验,载荷24.5 N,以磨损质量损失Δ评估试样耐磨性,用DT−150光学显微镜观察试样表面磨损形貌。

2 结果及分析

2.1 堆焊层的相组成

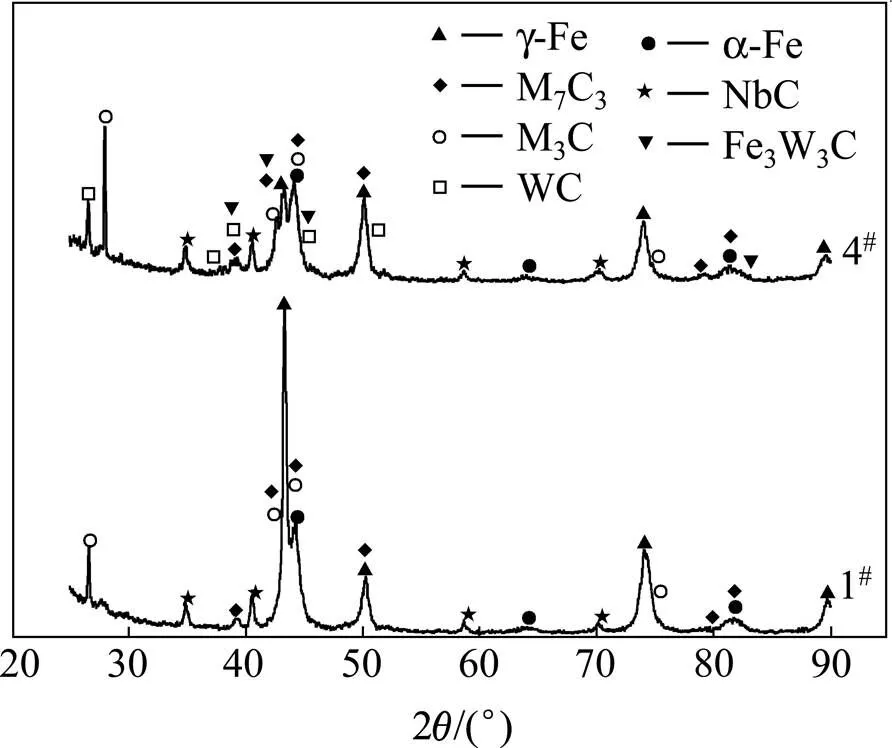

图1所示为1#和4#试样的XRD图谱。由图可知,堆焊合金基体主要为γ-Fe,含有少量α-Fe,硬质相主要有M7C3,NbC和M3C(M=Fe,Cr,Mn,V,W),添加WC粉末后多了WC,M6C等相。堆焊合金基体以γ-Fe相为主,该相属于面心立方结构,具有良好的韧性,在外加载荷冲击作用下引发相变反应形成马氏体,提高合金耐磨性。NbC熔点高达3500℃,属于高稳定性碳化物,不易聚集长大,原位析出于γ-Fe晶内,可阻碍其长大而细化晶粒,提高合金韧性和强度。尽管加入适量强碳化物形成元素钒,因明弧堆焊冷却快,致使钒固溶于基体或者其它碳化物相,未单独析出VC颗粒。

图1 明弧堆焊合金的XRD谱

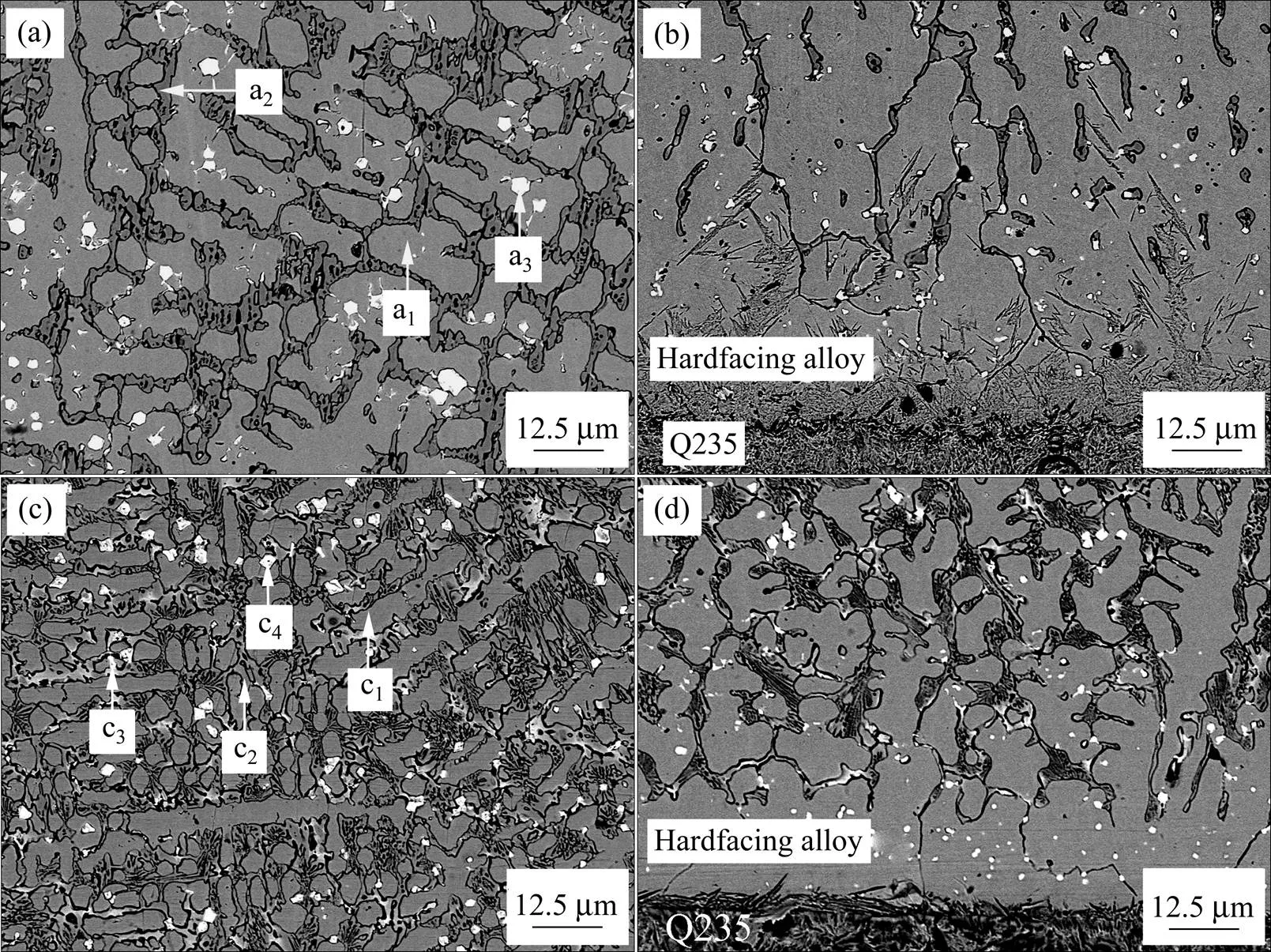

图2所示为1#和4#试样背散射条件下明弧堆焊合金的硬质相形貌。图2(a)和图2(c)为堆焊合金表层组织形态,图2(b)和图2(d)为堆焊合金与Q235钢界面处的组织形态。由此可知,随WC含量增加,无论是堆焊合金表层,还是界面等区域,沿γ-Fe相晶界断续分布的灰色树枝状碳化物增多,并可见其中白色颗粒也明显增多,由图1可确认该白色颗粒为NbC,沿晶灰色树枝碳化物为M7C3型碳化物。先期析出NbC颗粒起钉扎γ-Fe晶界而阻碍晶粒长大的作用,使胞状γ- Fe从1#试样的10~20 μm减小到4#试样的5~10 μm,一定程度上减小了沿晶碳化物增多导致合金冲击韧性降低的不利影响。

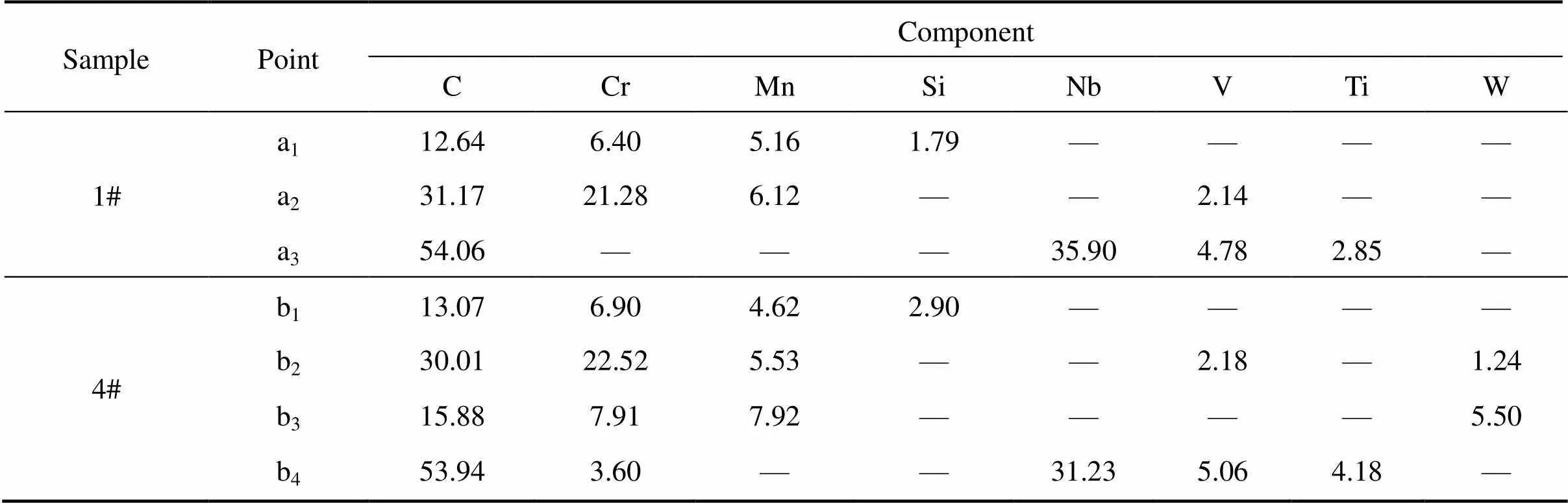

对图2(a)所示微区a1,a2和a3处进行EDS成分扫描,结果如表2所列,结合图1(a)所示XRD谱分析可知,微区a1处胞状组织为γ-Fe,微区a2所示灰色组织为沿晶M7C3相,其中M包含Fe,Cr,Mn,V元素,即(Fe,Cr,Mn,V)7C3相,由于该相中固溶了一定数量的强碳化物形成元素钒,使得沿晶M7C3呈断续树枝状分布,减轻了树枝状形态所带来的致脆影响;微区a3处为NbC相,EDS显示其中一部分Nb原子被V,Ti置换,形成了(Nb,Ti,V)C复合碳化物相,其中Ti由铌铁粉末带入。(Nb,Ti,V)C先于胞状γ-Fe析出,实质上固定了一部分碳原子,客观上控制了可扩散到γ-Fe晶界的碳原子数量,减少了沿晶碳化物的形成数量,并对γ-Fe相起颗粒增强作用,提高磨粒锲入γ-Fe相的阻力而改善合金耐磨性。图2(b)所示1#试样界面处沿晶M7C3相呈断续分布,结合面形成了奥氏体γ-Fe和针状铁素体F的复合组织,该结构使结合界面韧性较好,可承受一定载荷的外加冲击而不产生剥离性开裂。

由表2中图2(c)微区c1~c4处的EDS结果,并依据图1(b)所示结果可知,微区c1处胞状组织为γ-Fe,该处成分与1#试样a1处基本相同;微区c2处为沿晶M7C3型碳化物,除了包含Fe,Cr,Mn,V等元素之外,还含有一定数量的W,这是由WC→W+C脱碳反应所提供的钨原子固溶入M7C3相所致,可提高(Fe, Cr,Mn,V,W)7C3相的热稳定性;微区c3处为M6C型碳化物,M包含Fe,Cr,Mn,W元素,即为(Fe,Cr,Mn, W)6C,但不含钒;微区c4处则为(Nb,Ti,V)C,与1#试样不同的是,4#试样(Nb,Ti,V)C多分布于γ-Fe沿晶碳化物中,γ-Fe相晶内(Nb,Ti,V)C数量明显比图2(a)偏少,这可起到隔断树枝状沿晶M7C3相的作用,细化M7C3相的晶粒而改善合金韧性。不仅如此,图2(d)所示4#试样白色颗粒(Nb,Ti,V)C的数量明显多于图2(b)所示1#试样,尤其与Q235结合界面处明显偏多,而合金Nb含量不变,分析认为,比重大的WC颗粒沉底,提供了(Nb,Ti,V)C相形核生长所需的非均匀形核核心,从而使其数量增加。这些弥散分布于γ-Fe晶粒的WC颗粒可提高堆焊结合界面γ-Fe带的强度,避免变形集中于此而导致其硬化、断裂而产生剥离性撕裂。同时,未熔的WC也对γ-Fe相起到非均匀形核作用,使晶粒细化而提高合金韧性。

图2 明弧堆焊合金的背散射电子形貌

表2 试样微区化学成分(原子百分比,%)

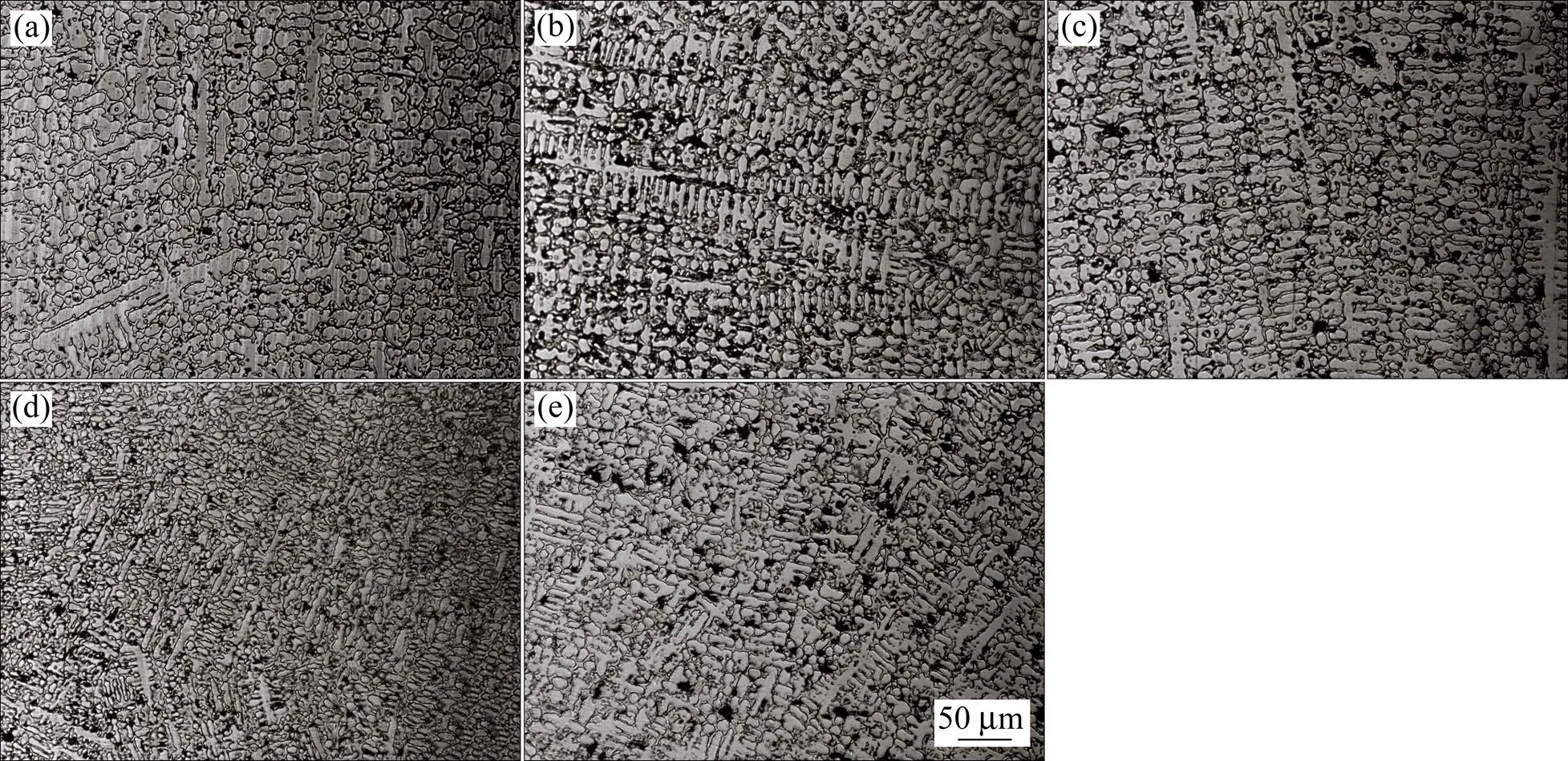

由图3所示为明弧堆焊合金的显微组织,其中白色的胞状或者胞状树枝状先析出相为γ-Fe。由马氏体相变点经验公式Ms(℃)=539−423(C)−30.4(Mn) −17.7(Ni)−12.1(Cr)−7.5(Mo)[16]计算可知,该合金的Ms远低于室温,因而先共析体γ-Fe可保留至室温。随WC含量增加,γ-Fe相先细化,然后稍有增大,然后又明显细化,再稍有增大。这主要是由于未熔WC颗粒可作为胞状γ-Fe的异相形核核心而细化其晶粒。同时,熔池内WC颗粒产生脱碳反应WC→WC+C,释放出碳原子促使堆焊熔体碳含量升高,γ-Fe相形核长大驱动力提高而使晶粒粗化。随WC含量增加,由其导致的晶粒细化和粗化作用分别交替占优势,因而先促使γ-Fe细化,然后再稍有增大,γ-Fe相晶粒变化整体呈现出跳跃式减小趋势。然而,对于胞状γ-Fe晶界M7C3型碳化物来说,其数量随WC含量提高而增多,这是由于碳属于间隙原子,倾向于扩散到晶界等原子排列稀松区域而形成沿晶M7C3型碳化物。

2.2 堆焊合金耐磨性

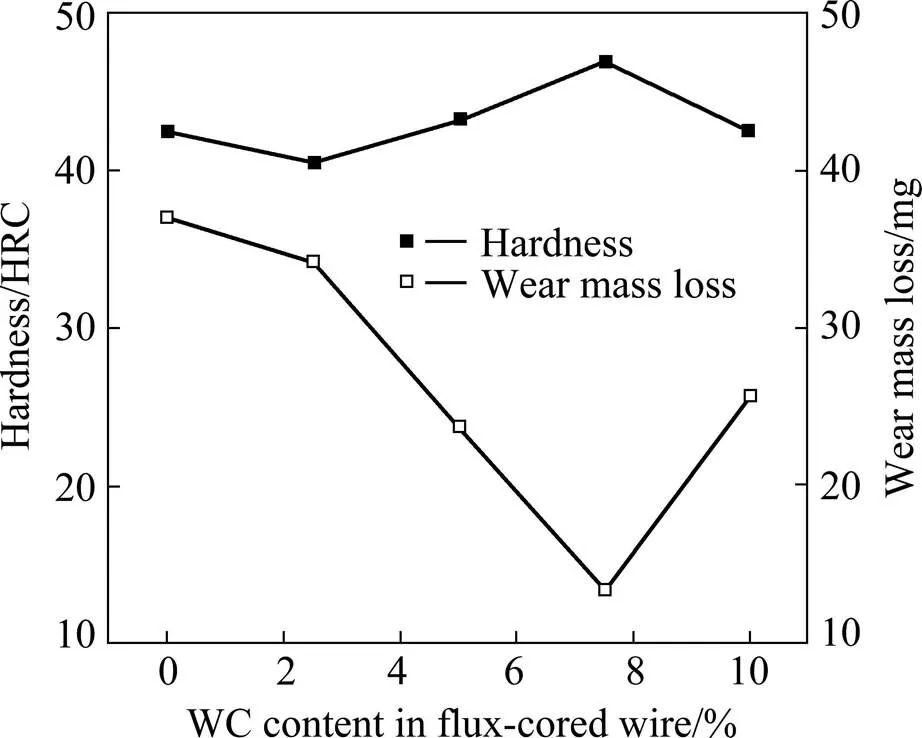

图4所示为WC含量对明弧堆焊合金硬度和磨损质量损失Δ的影响结果。由图可知,随WC含量升高,堆焊合金宏观洛氏硬度先从42.4降低到2#试样的40.4,然后连续增加到4#试样的46.8,再下降至5#试样的42.4。宏观硬度变化主要与γ-Fe相数量、尺寸以及沿晶M7C3型碳化物数量和分布形态相关。同样条件下,堆焊合金晶粒越细,其宏观硬度越高,韧性也好。对磨损质量损失Δ来说,随WC含量提高,Δ先从1#试样的37 mg下降至4#试样的13.5 mg,耐磨性提高60%,这是由于γ-Fe晶粒细化、WC和沿晶断续碳化物等数量增多的结果。然后Δ再上升至25.9 mg,则是γ-Fe晶粒变大的反映。

与常规高铬合金的宏观洛氏硬度(60)相比,该明弧堆焊合金的宏观洛氏硬度仅有40~47,但其磨损质量损失Δ明显低于高铬铸铁的磨损质量损失[17],而且是在该合金以γ-Fe为主要基体的情况下获得的。WC颗粒残留于晶内,与原位析出(Nb,Ti,V)C相一起明显细化了γ-Fe晶粒,提高了其强度和韧性,并避免了γ-Fe沿堆焊方向生长为粗大定向晶粒。同时,(Nb,Ti,V)C和(Fe,Cr,Mn,W)6C细化了沿晶碳化物,减轻了其数量增加所带来的致脆影响。上述结果表明,该堆焊合金具有良好的耐冲击磨粒磨损性能,适用于在一定冲击载荷的磨损工况下服役。

图3 明弧堆焊合金的显微组织

图4 WC对明弧堆焊合金硬度和磨损质量损失ΔM的影响

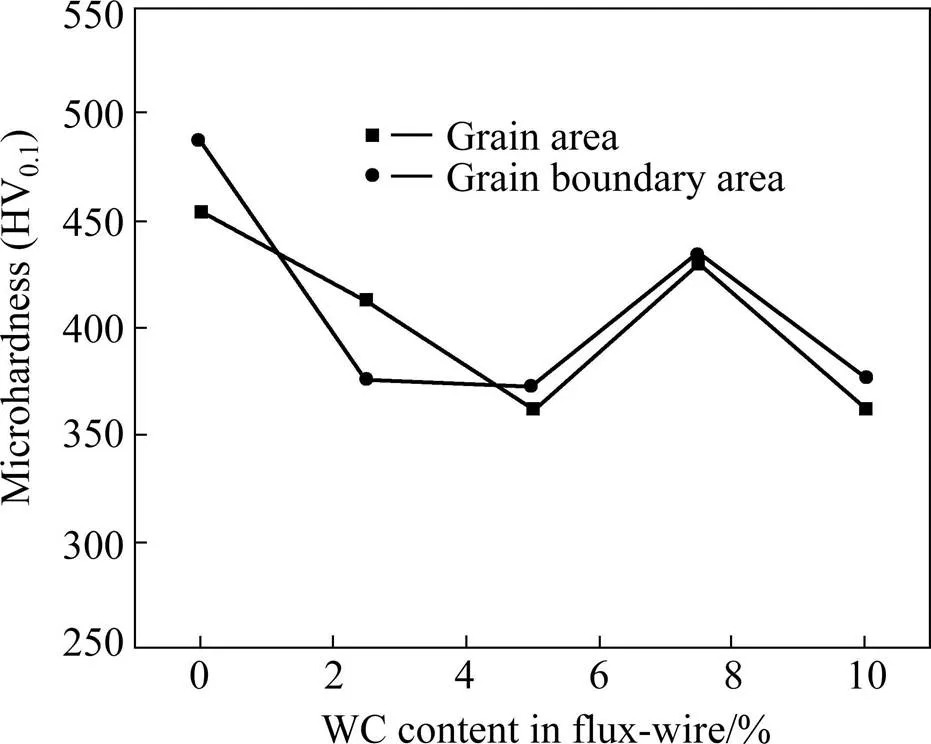

图5为WC对明弧堆焊合金奥氏体晶内和晶界显微硬度的影响,其变化趋势与图4所示合金宏观硬度存在明显差异。由此可知,该堆焊合金晶界和晶内的显微硬度差别远比常规耐磨合金小,1#试样差距仅有33.5 HV0.1,这与其初生γ-Fe晶内析出了一定数量的(Nb,Ti,V)C颗粒有关,该颗粒有效增加了γ-Fe强度,减小合金晶内和晶界显微硬度差异,使得合金表面磨损均匀,避免因软体组织如胞状γ-Fe相择优磨损而加剧磨损情况出现,利于提高耐磨零件的使用寿命。当WC为2.5%时,其晶界显微硬度反而低于晶内(即2#试样),图3(b)显示胞状γ-Fe原位析出的(Nb,Ti,V)C和WC颗粒分布弥散,使得该试样晶内显微硬度高于晶界,但均低于1#试样。随WC含量提高,堆焊合金晶粒细化,晶粒和晶界显微硬度下降,但二者更为接近。这是由于合金晶粒明显细化和晶内强化相的增加,客观上模糊了晶内和晶界组织差别,有利于提高合金表面磨损的均匀性。当WC含量为7.5%时,其晶内和晶界显微硬度上升且二者差距减小,这与其沿晶碳化物数量增加和γ-Fe 相中(Nb,Ti,V)C等析出相更加弥散分布有关。最后,当WC含量增加至10%时,晶内和晶界显微硬度减小,且差距增大,这是由于γ-Fe数量增加且变粗而减少了沿晶碳化物的形成数量。

图5 WC对堆焊合金奥氏体晶内和晶界显微硬度的影响

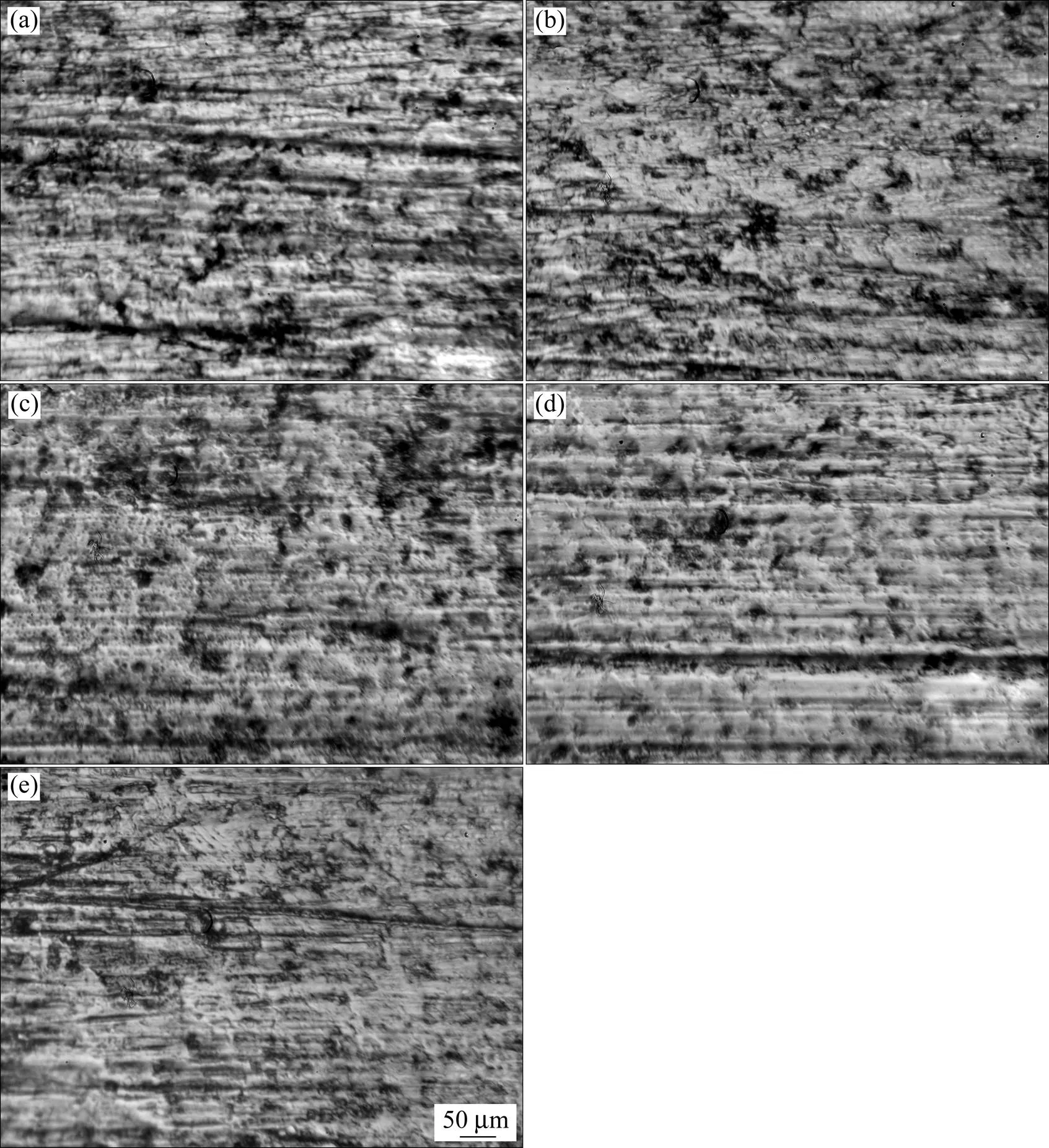

图6所示为奥氏体合金的磨损形貌,由图可知,其表面主要残留不仅有磨粒切削所留下的沟槽和划痕,也有碳化物颗粒脱落留下的凹坑,但整个表面没有通常宏观洛氏硬度为40~47奥氏体合金明显的塑性变形痕迹和大沟槽,这与原位析出(Nb,Ti,V)C相和WC颗粒强化γ-Fe相有关,其磨损机制为磨粒显微切削。对比图6(a)至图6(e)可知,随外加WC颗粒增多,堆焊合金表面大的沟槽数量减少,趋于均匀磨损。WC为5%时,图6(c)显示表面凹坑明显增多,这主要是(Nb,Ti,V)C相和WC相颗粒脱落形成的。硬质相脱落所留下的凹坑有利于磨粒锲入而加剧磨损,但图6(c)并未有大的沟槽出现,这说明凹坑周围沿晶M7C3型碳化物可有效阻碍磨粒的显微切削运动。当WC含量为7.5%时,图6(d)所示切削沟槽的连贯性差,被横向碳化物阻断,这主要是M6C和(Nb,Ti,V)C型碳化物增加了合金晶界碳化物强度所致。当WC含量为10%时,其切削沟槽数量增加,这与γ-Fe晶粒变粗有关,使得磨粒较易锲入;γ-Fe晶内和晶界显微硬度同时下降则使得磨粒显微切削阻力变小,因而该试样切削沟槽增多,耐磨性下降。

3 结论

1) Cr9Mn6Nb2WVSiTi堆焊合金基体主要为γ- Fe,含有少量α-Fe,硬质相主要有M7C3,NbC,M3C,加入WC粉末后出现WC,M6C等相,其中M7C3为(Fe,Cr,Mn,V,W)7C3,M6C为(Fe,Cr,Mn,W)6C,即形成了多元合金相。

图6 堆焊合金的磨损形貌

2) 胞状γ-Fe初生相原位析出的(Nb,Ti,V)C相和残留WC颗粒起到晶内弥散强化作用,其中沿晶分布的(Nb,Ti,V)C和M6C相隔断了网状或树枝状沿晶M7C3相,使其细化且断续分布而提高合金韧性。

3) 随WC含量提高,Cr9Mn6Nb2WVSiTi奥氏体合金晶粒整体趋于细化,晶内和晶界显微硬度差异显著减小,合金表面趋于均匀磨损而改善耐磨性。该奥氏体合金的磨损机制主要为磨粒显微切削。

[1] CORREA E O, ALCANTARA N G, TECCO D G, et al. The relationship between the microstructure and abrasive resistance of a hardfacing alloy in the Fe-Cr-C-Nb-V system[J]. Metallurgical and Materials Transactions A, 2007, 38(8): 671−1780.

[2] 魏建军, 潘健, 黄智泉, 等. 耐磨堆焊材料在我国水泥工业中的应用[J]. 中国表面工程, 2006, 19(3): 9−13. WEI Jianjun, PAN Jian, HUANG Zhiquan, et al. The application of hardfacing material in Chinese cement industry[J]. China Surface Engineering, 2006, 19(3): 9−13.

[3] LI Meiyan, WANG Yong, HAN Bin, et al. Microstructure and properties of high chrome steel roller after laser surface melting[J]. Applied Surface Science, 2009, 255(17): 7574−7579.

[4] EYRE T S. The mechanisms of wear[J]. Tribology International, 1978, 11(2): 91−96.

[5] BUCHELY M F, GUTIERREZ J C, LEON L M, et al. The effect of microstructure on abrasive wear of hardfacing alloys[J]. Wear, 2005, 259(1): 52−61.

[6] KOTECKI D J, OGBORW J S. Abrasion resistance of iron-based hardfacing alloy[J]. Welding Journal, 1995, 74(8): 269s−278s.

[7] LEE S, CHOO S H, BAEK E R, et al. Correlation of microstructure and fracture toughness in high-chromium white iron hardfacing alloys[J]. Metallurgical and Materials Transations A, 1996, 27A: 3881–3881.

[8] CORREA E O, ALCANTARA N G, TECCO D G, et al. Development of an iron-based hardfacing material reinforced with Fe-(TiW)C composite powder[J]. Metallurgical and Materials Transations A, 2007, 38(5): 937–945.

[9] KIIM Y S, KIM S D, KIM S J. Effect of phase transformation on wear of high-nitrogen austenitic 18Cr-18Mn-2Mo-0.9N steel[J]. Materials Science and Engineering A, 2007, 449/451: 1075−1078.

[10] PARTHASARATHI N L, MUTHUKANNAN D, UTPAL B. Effect of plasma spraying parameter on wear resistance of NiCrBSiCFe plasma coatings on austenitic stainless steel at elevated temperatures at various loads[J]. Materials and Design, 2012, 36: 141–151.

[11] CABROL E, BOHER C, VIDAL V, et al. Plastic strain of cobalt-based hardfacings under friction loading[J]. Wear, 2015, 330/331(5): 354−363.

[12] PETROV Y N, GAVRILJUK V G, BEMS H, et al. Surface structure of stainless and hadfield steel after impact wear[J]. Wear, 2006, 260(6): 687−691.

[13] FARIAS M C M, SOUZA R M, SINATORA A, et al. The influence of applied load, sliding velocity and martensitic transformation on the unlubricated sliding wear of austenitic stainless steels[J].Wear, 2007, 263(1): 773−781.

[14] 李必文, 张春良, 金坤文. 核阀密封面FCo-5合金粉末激光熔覆层的组织与性能[J]. 粉末冶金材料科学与工程, 2014, 19(1): 159−164. LI Biwen, ZHANG Chunliang, JIN Kunwen. Microstructure and performance of laser cladding layer of FCo-5 alloy powder on nuclear valve sealing surface[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(1): 159−164.

[15] 石韬, 郭志猛, 郝俊杰, 等. 反应熔覆原位自生高锰钢表面TiC-(Cr,Fe)7C3复合材料的结构与性能[J]. 粉末冶金材料科学与工程, 2014, 19(2): 259−264. SHI Tao, GUO Zhimeng, HAO Junjie, et al. Reactive cladding TiC-(Cr,Fe)7C3high manganese steel surface reinforced composite materials[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(2): 259−264.

[16] 徐祖耀. 马氏体相变与马氏体(第二版)[M]. 北京: 科学出版社, 1999: 23–24. XU Zuyao. Martensite Phase-Transformation and Martensite (The second edition)[M]. Beijing: Science Press, 1999: 23−24.

[17] 杨威, 王欣, 张永生, 等. 高铬铸铁耐磨堆焊埋弧药芯焊丝研究[J]. 中国表面工程, 2007, 20(4): 33–37. YANG Wei, WANG Xin, ZHANG Yongsheng, et al. The research of hardfacing submerged flux-cored wires with high Cr cast iron[J]. China Surface engineering, 2007, 20(4): 33−37.

(编辑 高海燕)

Effects of WC content on the microstructure and abrasion wear of open arc hardfacing austenitic alloy

WU Huijian, GONG Jianxun, LIU Jiangqing, Li Yi

(School of Mechanical Engineering, Xiangtan University, Xiangtan 411105, China)

Cr9Mn6Nb2WVSiTi austenitic wear-resisting hardfacing alloys were deposited by metal-cored wire self-shielded open arc welding. The effects of WC addition on the microstructure and the wear resistance were investigated by using X-ray diffractometer (XRD), scanning electron microscopy (SEM), energy dispersive spectrometer(EDS) together with optical microscopy(OM). The results show that with increasing WC content in metal-cored wire, the size of austenitic grain decreases, and the volume fraction of intergranular complex carbides increases. The in-situ (Nb,Ti,V)C grains precipitated from primary γ-Fe phase as well as the residual WCgrains play a role in dispersion strengthening on the intra-crystalline. (Nb,Ti,V)C and M6C (M=Fe,Cr,Mn,V,W) grains in the cellular γ-Fe intergranular colonies intercept intergranular M7C3phases in reticular or dendritic shape, and make them finer and discontinuous, which can improve the toughness of hardfacing alloys, and decrease the effect of intergranular carbide increasing. The results of hardness measurement and abrasion testing show that the wear mass loss of these austenitic hardfacing alloys with the bulk hardness of only 40−47 HRC are lower than those of high-chromium cast irons. With increasing WC addition, the microhardness gap between intra-austenitic grains and inter-austenitic grains decrease markedly, and tends to uniformly wear on surface, which can improve the wear resistance. The dominating wear mechanism of austenitic hardfacing alloys is micro-cutting, and it adapts to be used in the abrasive particle working condition with certain impact load.

WC; open arc; hardfacing; austenite; microstructure; wear resistance

TG455

A

1673−0224(2016)04−562−07

湖南省自然科学湘潭联合基金资助项目(2015JJ5031);国家自然科学基金资助项目(51271158)

2015−08−24;

2015−12−26

龚建勋,副教授,博士。电话:13187327502;E-mail: gong309@tom.com