锅炉过热段炉管结垢原因分析及预防对策

2016-03-04马延彪廖俊宇潘华东青海桂鲁化工有限公司西宁811601

马延彪 廖俊宇 潘华东 青海桂鲁化工有限公司 西宁 811601

锅炉过热段炉管结垢原因分析及预防对策

马延彪*廖俊宇潘华东青海桂鲁化工有限公司西宁811601

摘要分析开车锅炉高、低温过热段内部炉管结垢的原因,并提出清洗方法及防止类似事故发生的具体措施。

关键词锅炉过热段炉管炉管结垢清洗方法

*马延彪: 助理工程师。2012年毕业于青海大学化学工程与工艺专业。主要从事化工生产工作。联系方式:18397119381 ,

E-mai:1350755252@qq.com。

青海某公司75t/h中压(3.82MPa)蒸汽锅炉于2013年6月建成,8月开始产出合格蒸汽。锅炉型号为XD-75/3.82-Q4,运行至2014年10月中旬时发现炉管泄漏,同时蒸汽产量下降约15t,该锅炉补给水为二级软化水,与一段转化炉共用一台热力除氧器及添加联氨除水中的氧气。运行期间,锅炉内加Na3PO4作为阻垢剂,锅炉为连续运行,停炉期间不采取任何保护措施。

1检验与分析

1.1炉管材质及规格

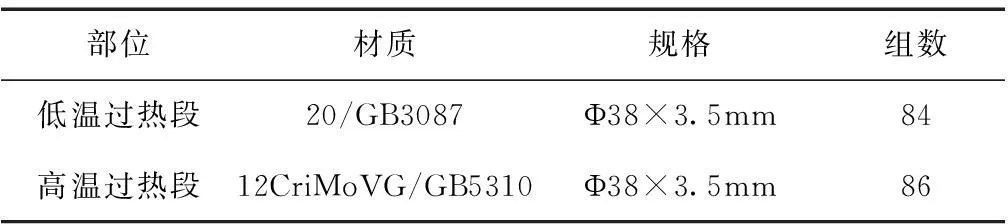

炉管材质及规格见表1。

表1 炉管材质及规格

1.2宏观形貌分析

割取了泄漏部分(主要为过热段)的炉管,并对其内部进行了全面检查,发现炉管内壁为砖红色、灰色、白色相互叠加的坚硬固体物质,大部分炉管已经被堵死;并且发现高热负荷区域的大部分炉管内壁表面腐蚀十分严重。受腐蚀的炉管表面有许多大小不等的鼓包,内部沉积物坚硬,附着性较强,还有溃疡和小孔型的局部腐蚀。在冲洗时,发现有砖红色的东西沿内壁流出,高、低盘管弯管部分厚度与正常的相比减薄0.8~0.9mm,有的已经穿透。对锅炉下集水箱、汽包等检查时,未发现结垢物质,主要是铁锈和少量杂质,而管内表面钝化的氧化膜已经破坏。

1.3结垢物化学成分

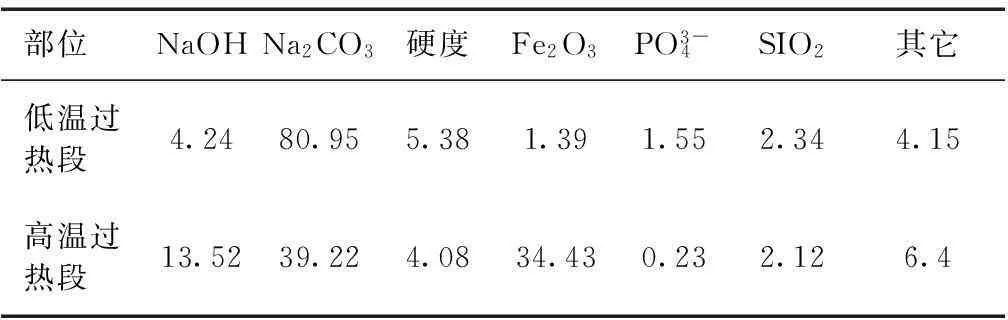

管结垢物化学成分分析见表2。

表2 管结垢物化学成分分析表 (%)

1.4水质分析

检查该锅炉运行水质分析记录,正常运行情况下,除了碱度(给水:1200mg/l;炉水:800mg/l)相对较高,其余指标均合格。

(1)给水:pH(25℃):8.2~9.5;硬度:≤2.0μmol/l;溶解氧:≤20μg/l;氯离子:≤3mg/l;电导率:≤20μs/cm;除氧水SIO2:≤100μg/l。

2.对建设和谐世界进行了新思考。报告提出:“在国际关系中弘扬平等互信、包容互鉴、合作共赢的精神,共同维护国际公平正义。”[1]“要遵循联合国宪章宗旨和原则,坚持国家不分大小、强弱、贫富一律平等,推动国际关系民主化,尊重主权,共享安全,维护世界和平稳定”[1];“要尊重世界文明多样性、发展道路多样化,尊重和维护各国人民自主选择社会制度和发展道路的权利,相互借鉴,取长补短,推动人类文明进步”[1];“要倡导人类命运共同体意识,在追求本国利益时兼顾他国合理关切,在谋求本国发展中促进各国共同发展,建立更加平等均衡的新型全球发展伙伴关系,同舟共济,权责共担,增进人类共同利益”[1]。

2过热段炉管结垢原因

从过热段炉管采集到的垢样,成分大体可以分为盐类垢、腐蚀垢及其它杂质等沉积垢。通过对水质及工艺分析,逐一排除事故发生原因,在停车检修过程中,发现转化饱和塔循环水泵排水导淋附近有大量白色结晶物,其分析结果与锅炉过热段结垢物质相似;饱和塔作为一段转化炉的节能装置,其开车阶段循环水主要为脱盐水,在正常运行阶段,主要为转化气(成分为:CH4、H2、CO2、CO)分离的水。通过数据分析及工艺检查发现,一段转化炉饱和塔补水(转化气分离的残液)回路阀门内漏到脱盐除氧水箱。转化气中的CO2、所加的药剂及水中未处理的其它正负离子等结合会形成在水中不溶、难溶和微溶的物质,这些物质都很容易成为积累的水垢,即盐类垢,其主要成分为碳酸盐〔1〕,这是造成这次事故的主要原因之一。并且前期试车阶段,水质处理不合格,加药装置未及时投用,锅炉停车后未做处理、管道冲洗不合格、锅炉运行调整不当及开停车频繁等也是造成锅炉结垢的原因。

3过热段炉管结垢机理及影响因素

从炉管的结垢物分析发现,这类垢结构较为复杂,硬度较高,从形成上看,它是经历了一个较为漫长的过程,先是饱和蒸汽去过热段时对过热段炉管的氧腐蚀(前期试车阶段除氧设备未投用),当过热蒸汽温度较高时,将给水作为减温水直接与蒸汽混合,给水氧含量高、pH偏低、硬度大,都会破坏金属氧化膜,加剧腐蚀。然后是少量垢附着在炉管表面。由于水质的影响,慢慢大量的其它成垢化合物在之前垢的周围聚集,成为更大的垢团,随着蒸汽的冲刷,一部分垢被冲掉,但其它的垢继续生成,最终阻塞炉管。

观察低温过热段和高温过热段炉管的结垢量,高温过热段的结垢量大于低温过热段,当管内温度越高时,结垢越严重。温度对结垢的影响主要是改变易结垢盐类的溶解度,一般碳酸钠的溶解度在温度0℃到40℃内随着温度的升高逐渐增大,超过40℃以后,溶解度逐渐减小,温度越高,碳酸盐不断蒸发和浓缩。在高、低温过热段蒸汽温度最高达420℃,当某些盐类局部达到过饱和时,盐类在蒸发面上析出固相,生成水垢,如控制不当,过热段温度越高,形成的垢越坚硬,并且没有水流时这些难溶或微溶盐的溶解度下降,最后成为水垢。

内部炉管结垢较为坚硬,发生破裂和弯曲的炉管,主要是由于锅炉启动、低负荷运行过程中造成的【2】。锅炉在正常运行时,过热器主要靠自产的饱和蒸汽来冷却,在点火初期和低负荷阶段,锅炉未产生蒸汽或蒸汽量少,过热器炉管无法得到冷却,过热器管壁温度很快接近烟气温度,如果控制(燃气比、炉膛负压)不当或误操作(升温升压较快等),使炉温和烟气不均匀,将大量高温烟气移至锅炉过热段,在热应力作用下,很容易造成过热段炉管变形,也会使之前的垢越来越坚硬。

锅炉正常运行时,给水流量达65t/h,新的给水中原溶解度较大的盐类和炉水中其它盐类、碱相互反应后,生成难溶于水的化合物,从而形成新的水垢。在运行过程中,所加的药剂及溶解度不同生成的沉淀物如Mg(OH)2、Mg3(PO4)2、Ca(OH)2及Ca3(PO4)2,如果排污不及时,很容易附着在炉管内壁上,形成水垢。

汽流流速和阻力也会影响结垢趋势,污垢的增长速率随着流体流速的增大而减小。在割取炉管时发现,结垢最严重的是大部分U形管,在这部分炉管,因受阻力较大,流速较慢,因此结垢严重。

在锅炉运行过程中,锅炉给水和炉水pH值一般分别控制在8.2~9.5、9~10.5,由于饱和塔残液呈碱性(精馏工序加入了NaOH),导致前期给水和炉水pH值超标;在对垢做实验中发现,提高pH值,碳酸盐溶解度将迅速结晶,结垢较为明显,降低pH值时发现,炉管表面开始被腐蚀,pH值的高低也会影响结垢的发生。

4炉管除垢

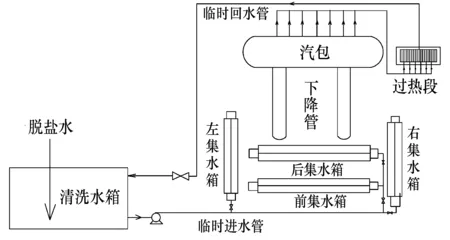

图1 锅炉清洗工艺流程

清洗工艺:建立清洗临时系统→临时系统清洗→系统水冲洗及检漏→碱洗→碱洗后水冲洗→ 酸洗→酸洗后水冲洗→漂洗→中和钝化→人工清理检查与复位。

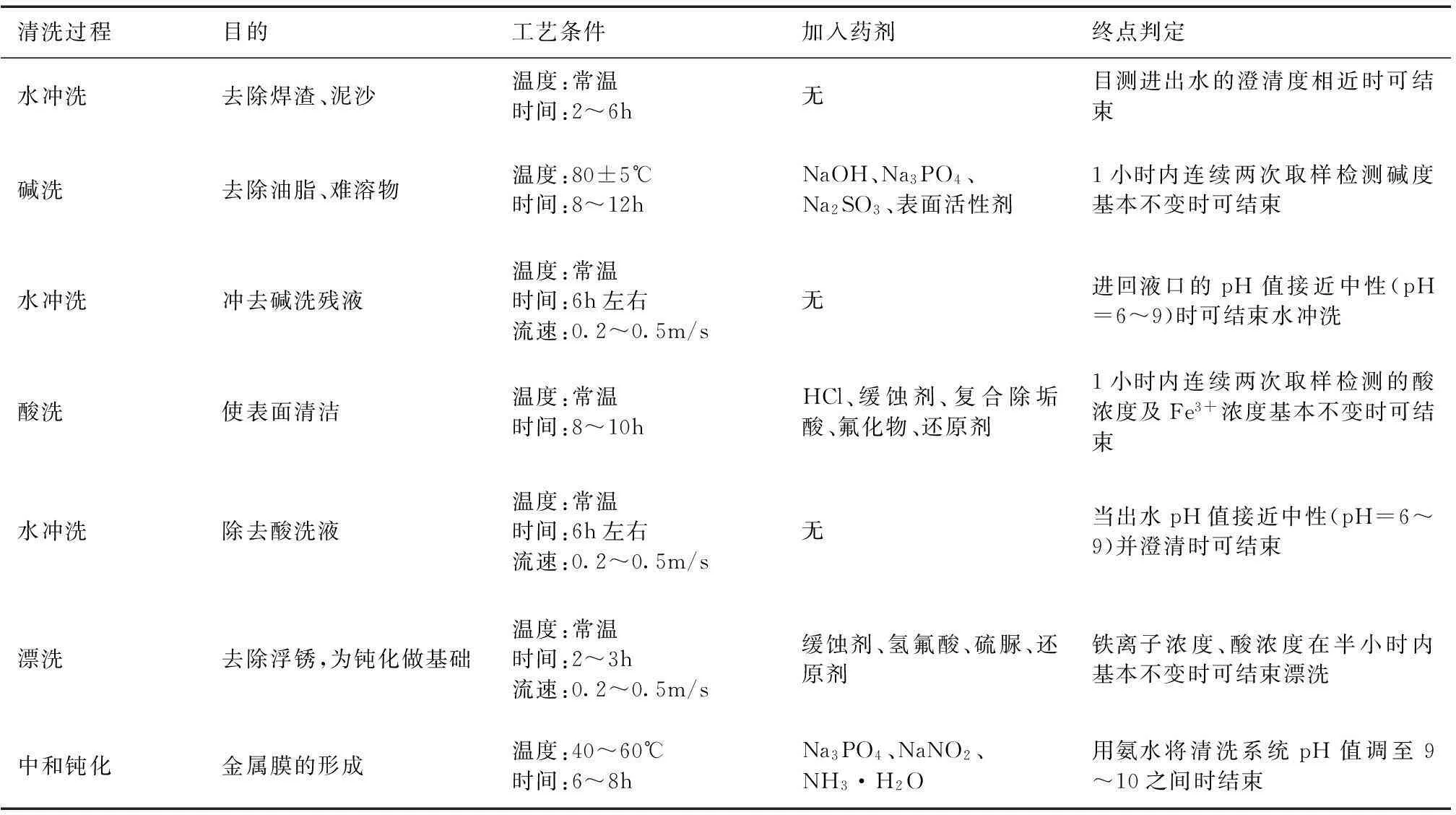

表3 清洗过程及工艺参数控制表

清洗后检查发现,管道内壁干净无污垢,表面形成了金属氧化膜,生产时,蒸汽产量可达73t/h,比起除垢前增加蒸汽8~12t。

5采取的预防措施

(1)加大工艺检查及水处理措施,逐一排查阀门内漏情况,对相对陈旧的阀门及设备予以更换,防止其它溶液内漏到锅炉给水管线;对于其它未处理的溶液,经处理降低盐含量后打入锅炉给水系统,同时加强锅炉排污及按照化学监督规程要求,正确排污,维持炉水品质,减少饱和蒸汽带水及带其他盐类物质到过热段,以防再次结垢。

(3)停炉期间视情况采取停炉保护措施【3】。短期内(1~3天),关闭排污阀门,不放炉水,维持0.1~0.3MPa蒸汽压力进行带压保护;长期停炉时,加入Na3PO4(0.3%~0.5%)和0.1%的NaOH保护金属氧化膜不受破坏。

(4)在锅炉启动过程中,注意监视过热器段烟气温度,通过调节燃气比、炉膛负压及各个阀门,避免超过设计温度;随时观察火焰飘移等情况,并做到及时调节,严格按照操作规程和升温升压曲线进行操作。正常运行阶段,严格控制过热段温度,防止超温等现象发生。

(5)加强操作人员的技术培训,提高员工素质,从水处理和操作等环节展开理论和实际的培训,提高操作人员对水处理的重视。

6结语

(1)水质不合格、操作不当及工艺巡检不到位是造成此次结垢的主要原因,并且烟气温度、水汽温度、蒸汽流速、弯管处的阻力、给水及炉水pH值都会影响垢的形成。

(2)在清洗过程中严格控制好加药量、温度、流速及清洗时间等工艺参数,并且按照:水冲洗→碱洗→碱洗后水冲洗→ 酸洗→酸洗后水冲洗→漂洗→中和钝化→人工清理的步骤进行清洗,具有

明显的除垢效果。

(3)为防止锅炉水汽系统结垢,锅炉启动过程中,应严格按照升温升压曲线进行操作,做到勤观火、勤调节,避免出现炉温不均匀等不正常现象;锅炉运行过程中,应按时进行巡检,发现问题及时排除,按时按量进行加药,严格按照工艺指标调整,调整过程中应缓慢调节;锅炉停止后,通过采取加药、保压等措施防止炉管生锈。

参考文献

1王兵,李长俊等.管道结垢原因分析及常用除垢方法[J].油气储运,2008,27(2).

2连昆,赵留涛.电厂启动锅炉过热器过热变形的原因分析和预防措施[J].电力建设,2013,10(2).

3李茂东,林锡辉:锅炉腐蚀原因分析及预防[J].暨南大学学报,2013,24(1).

4张言.锅炉结垢原因分析[J].学术纵横,2013,273(7).

(收稿日期2015-11-22)