激光超声技术在先进复合材料无损检测中的应用研究

2016-02-17孙广开周正干

孙广开,周正干,3,*,陈 曦

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.北京航空航天大学 机械工程及自动化学院,北京 100083;3. 先进航空发动机协同创新中心,北京 100083)

激光超声技术在先进复合材料无损检测中的应用研究

孙广开1,2,周正干1,2,3,*,陈 曦1,2

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.北京航空航天大学 机械工程及自动化学院,北京 100083;3. 先进航空发动机协同创新中心,北京 100083)

为实现航空航天先进复合材料的非接触、高精度检测,研究激光超声技术在复合材料无损检测中的应用。制备预埋人工缺陷的碳纤维树脂基复合材料和陶瓷基复合材料试样,利用自主研制的激光激励、激光探测的全光学激光超声无损检测系统进行试验研究,实现碳纤维复合材料层压结构模拟分层缺陷检测,层压复合材料紧固孔边沿分层检测,以及陶瓷基复合材料分层检测。研究结果表明:激光超声检测技术可以有效检出碳纤维树脂基复合材料内部直径2 mm以上分层型缺陷,可检出碳纤维复合材料紧固孔边沿的小尺寸分层,可表征C/SiC复合材料内部直径5 mm以上分层,在航空航天工程领域应用前景广阔。

激光超声;无损检测;复合材料;航空航天

0 引言

先进树脂基复合材料是以有机高分子材料为基体、高性能连续纤维为增强材料、通过复合工艺制备而成,具有明显优于原组分性能的一类新型材料,是继铝合金、钛合金和钢之后最重要的飞行器结构材料之一。复合材料的突出优点是比强度和比刚度高、抗疲劳断裂性能好、可设计性强,可有效降低飞机的结构重量(减重20%~30%)[1-3]。从20世纪90年代至今,新型飞行器的复合材料使用量大幅增加,并且已经成为飞行器先进性的重要标志。但是,复合材料结构在制造和使用过程中容易产生分层、孔隙、脱粘、夹杂等缺陷,对复合材料结构的安全性能造成致命威胁。因此,在航空航天领域,除了采用严格的工艺要求尽量避免出现缺陷外,各种无损检测技术是保证复合材料可靠应用的重要手段。但是,随着飞行器性能要求的不断提高和复合材料技术的快速发展,新材料、新结构、新工艺不断出现并得到应用,这对无损检测技术提出了新的要求,研究与新型复合材料技术发展水平相适应的无损检测技术已成为国内外研究人员普遍关注的新课题。

激光超声无损检测技术是近年来国内外研究的重要方向[4-7]。这是一种利用激光来产生和探测超声波进而检测材料和结构中缺陷的非接触无损检测方法,与常规压电超声检测技术相比,激光超声检测技术具有非接触和高分辨力的特点,并可与光学扫描技术结合起来实现高效率的检测,在大型复杂结构快速检测中具有显著的技术优势,也可现场应用[8-12]。早在80年代初期,通用动力就预测利用激光超声波技术能够大幅缩短复合材料结构的检验检测周期、降低生产成本,并在1983年启动一项专门的技术研究和设备研制计划。到80年代末,通用动力率先建立起完备的工业用激光超声无损检测系统原型机,并示范了复合材料结构的激光超声无损检测。90年代初,在美国空军的大型复合材料结构检测系统项目资助下,通用动力对原型机进行了改进升级,并在1997年建立起工业型激光超声无损检测系统,以提高飞行器复合材料构件的检测效率、降低制造成本。从2000年起,洛克希德·马丁陆续安装了两套激光超声系统用于检测飞行器复合材料结构。据文献[4-5]报道,该系统解决了极复杂结构的自动扫描检测问题,检测效率提高近10倍。与此同时,加拿大国家研究理事会在90年代中期也开发出激光超声系统并提供给达索公司用于检测飞行器复合材料部件。但是,随着航空航天材料与结构检测要求的不断提高,以及新材料、新结构、新工艺的应用,在利用激光超声技术进行航空航天先进复合材料的非接触、高精度无损检测方面仍然需要开展必要的试验研究与验证。

针对这一问题,本研究利用自主研制的激光超声无损检测系统,开展航空航天先进复合材料无损检测的应用研究,试验验证该技术在航空航天先进复合材料与结构的非接触、高精度无损检测方面的适用性,以进一步推进激光超声无损检测技术在航空航天工程领域的应用。

1 激光超声检测的基本原理

激光超声检测技术是利用激光来激励和接收超声波进而检测材料和结构中缺陷的无损检测技术,具有非接触和高精度的特点,以及大型复杂结构快速检测和现场应用能力。通常采用的检测方法主要包括穿透法、脉冲反射法以及表面波法、兰姆波法等,其中以脉冲反射法和穿透法的应用最为广泛。基于脉冲反射法和穿透法的激光超声检测原理如图1所示。

图1 脉冲反射式和穿透式激光超声检测技术的基本原理

通常,激光超声无损检测系统是利用脉冲激光器产生超声波,并利用激光干涉测量仪接收超声信号的全光学系统[5,8-10],主要包括脉冲激光器、激光干涉测量仪、信号处理器、数据采集卡、精密扫描装置、运动控制器、工控机和超声C扫描软件等仪器部件。典型的激光超声无损检测系统的基本原理如图2所示。

图2 激光超声无损检测系统的基本原理

2 激光超声无损检测系统

根据激光超声检测技术的基本原理,建立激

光超声无损检测系统,实物如图3所示。该系统利用Nd:YAG脉冲激光器产生超声信号,脉冲激光波长为1 064 nm、脉冲时间宽度为10 ns、单次脉冲激光能量调节范围0~50 mJ、激光焦斑直径调节范围0.7~2 mm;采用双波混合型激光干涉探测装置接收超声信号[9],探测激光波长为1 550 nm、激光功率调节范围0~0.1 mW、探测焦斑直径约100 μm,响应频带范围0.050~100 MHz;采用增益放大器和组合滤波器处理超声信号;接收到的超声信号由数字示波器进行A/D转化和显示以实时监测超声信号,同时采用DAQ数据采集卡同步采集模拟超声信号,由脉冲激光器发射数据采集同步信号;扫描过程由一套精密二维位移平台(最小步进长度5 μm)和控制装置带动试件运动完成;自主开发了一套激光超声C扫描程序实现试件的成像检测。

图3 激光超声无损检测系统的实物图

3 先进复合材料的激光超声检测

3.1 碳纤维树脂基复合材料内部分层检测

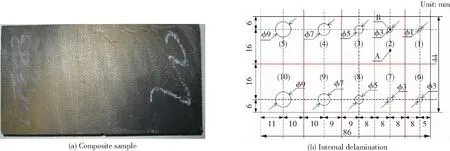

基于热压罐成型工艺制备碳纤维增强环氧树脂基层压复合材料试样,碳纤维型号HT3,环氧树脂型号NY9200,碳纤维预浸料厚度约0.36 mm,铺层数量28层,铺层方式[0°/+45°/-45°/90°]28,试样几何尺寸约86 mm×44 mm×10 mm。在试样制备过程中,在试样厚度中央位置横向布置圆形聚四氟乙烯薄片模拟内部分层型缺陷(模拟缺陷界面距试样表面距离约4.75 mm),薄片数量10,薄片直径为2~8 mm、厚度约0.5 mm。制备的碳纤维树脂基复合材料试样及其内部模拟缺陷分布如图4所示。

采用脉冲反射法(通过底面回波衰减表征缺陷)和穿透法对碳纤维增强环氧树脂基层压复合材料试样进行激光超声C扫描检测。主要试验参数为:脉冲激光能量2 mJ、脉冲激光光斑直径5 mm,探测激光功率0.2 mW、探测激光光斑直径100 μm,超声信号频带范围1~2 MHz,扫描分辨率0.35 mm。

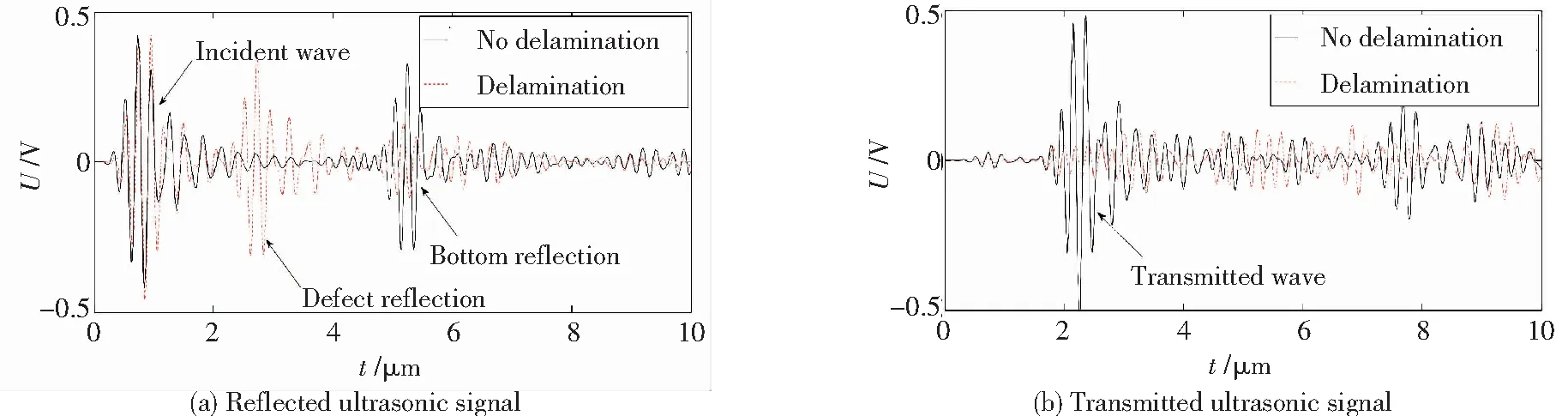

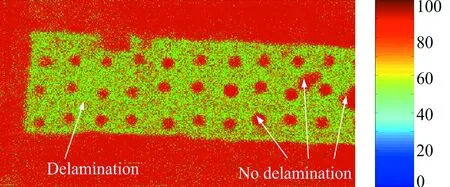

试验得到的碳纤维增强环氧树脂基复合材料试样中有无分层缺陷位置的激光超声信号如图5,扫描试样得到的C型图如图6所示,其中分层型缺陷的形状、尺寸和分布与试样中预置聚四氟乙烯薄片的特征相符,但存在图像噪声。

通过分析C扫描过程中激光干涉测量装置探测灵敏度变化和超声幅度波动,结合层状各向异性材料内部缺陷表征相关研究得出,C型扫描图中出现的图像噪声主要与以下因素有关:1)碳纤维层压复合材料的层状各向异性导致声波的非对称性传播、声束倾斜和畸变,扫描过程中测量位置的微小变化会导致测量点处底面回波和透射波能量出现较大幅度的波动;2)探测激光入射方向与试样表面法向间的角度和相对位置变化以及材料表面粗糙度的变化会影响激光干涉测量装置的探测灵敏度进而导致声波幅度的波动。上述声波幅度波动会导致图像噪声。

图4 碳纤维树脂基复合材料试样及其内部模拟缺陷分布

图5 碳纤维树脂基复合材料有无分层位置的激光超声信号

图6 碳纤维树脂基复合材料分层激光超声C扫描检测

试验表明:采用激光超声无损检测方法可以有效检出碳纤维树脂基复合材料内部直径2 mm以上的分层型缺陷。

3.2 特殊材料与结构的激光超声检测

1)紧固孔边沿分层的检测。

采用HT3高强型碳纤维、NY9200G环氧树脂基体和热压罐成型工艺制备复合材料试样,试样几何尺寸为95 mm×46 mm×7.6 mm,试样的单层厚度约0.27 mm、共28层、铺层方式为[±45°]28。采用振动制孔工艺在试样中加工5个紧固孔,紧固孔直径在10~12 mm范围,制备的含有紧固孔的碳纤维层压复合材料试样如图7所示。

图7 碳纤维树脂基复合材料钻孔分层试样

试样中5处紧固孔以1~5号数字标识,其中3号紧固孔在制造过程中采用粗加工工艺完成,紧固孔边沿处存在明显分层缺陷(尺寸约0.5 mm),分层位于试样表层和半壁厚位置。

基于脉冲反射法和穿透法,对复合材料紧固孔模拟分层试样进行C型扫描检测,超声信号的激光激励参数和探测参数与3.1节相同,采用带通滤波器提取2~4 MHz频率范围的窄带超声信号用于表征钻孔分层缺陷,扫描步长0.2 mm,在试样中紧固孔边沿测得的有无分层位置的激光超声反射和透射信号如图8,扫描试样得到的C型图如图9所示。

图8 碳纤维树脂基复合材料有无分层位置的激光超声信号

从图9中可以观测到紧固孔边沿的小尺寸分层,初步验证了采用激光超声方法检测碳纤维复合材料紧固孔边的小尺寸分层的可行性。

2)耐高温复合材料分层的检测。

以T300型碳纤维为增强材料编织成二维叠层碳布,在碳布层间预置厚度约0.2 mm的石墨纸模拟分层缺陷(石墨纸中含有圆形、椭圆、矩形和不规则形状的通孔,通孔处可以近似为完整区域,通孔直径约5 mm,即不存在分层),当碳布叠层达到标定厚度时,采用碳纤维束缝合碳布叠层,得到二维预制体;采用化学气相沉积法在二维预制体上沉积热解碳界面层,并通过CVI法制备SiC基体,得到的C/SiC复合材料试样的几何尺寸约200 mm×100 mm×4.2 mm。制备的C/SiC复合材料试样及内部模拟分层缺陷分布如图10所示。

图9 碳纤维复合材料钻孔分层激光超声C扫描检测

图10 陶瓷基复合材料(C/SiC)模拟内部分层试样

利用建立的激光超声系统,开展C/SiC复合材料内部分层检测试验。由于C/SiC复合材料具有耐高温特性,材料表面不易熔蚀,对于C/SiC复合材料中激光超声的激发问题,可以采用更高脉冲功率密度以提高超声激发效率。采用的主要试验参数为:脉冲激光能量10 mJ、脉冲激光光斑直径4 mm,探测激光功率1 mW、探测激光光斑直径100 μm,扫描分辨率0.2 mm,超声信号频率范围0.5~1 MHz。

在C/SiC复合材料检测实验过程中无法提取到频率1 MHz以上的激光超声反射信号,超声信号主要分布在1 MHz以内的低频范围,因此采用穿透法检测材料中的分层缺陷。试验得到的C/SiC复合材料试样有无分层位置的激光超声透射信号如图11。采用穿透法对试样进行激光超声C扫描检测,得到的C型图如图12,其中分层的形状、尺寸和分布特征清晰可辨,与试样中预置内部分层的形状、尺寸和分布特征一致。

图11 C/SiC复合材料有无分层位置的激光超声信号

试验表明:采用激光超声无损检测方法可以有效检出陶瓷基(C/SiC)复合材料内部的大尺寸面积型分层缺陷,并且可以表征C/SiC复合材料内部直径5 mm以上的分层/非分层区域。

图12 C/SiC复合材料分层激光超声C扫描检测

4 结论

1) 自主研制的全光学的激光超声无损检测系统,采用脉冲激光器产生超声波,并采用激光干涉测量仪探测超声信号,具有完全非接触和高精度的特点。

2) 激光超声无损检测方法可以有效检出碳纤维树脂基复合材料内部直径2 mm以上的分层型缺陷;可应用于碳纤维复合材料钻孔分层的高精度检测,能够检出紧固孔边小尺寸分层缺陷。

3) 激光超声无损检测方法可以有效检出陶瓷基(C/SiC)复合材料内部的大尺寸面积型分层缺陷,并且可以表征C/SiC复合材料内部直径5 mm以上的分层/非分层区域。

[1] 陈绍杰. 大型飞机与复合材料[J]. 航空制造技术,2008(15):32-37.

[2] 张立同. 国外航空用陶瓷发展趋势[J]. 航空科学技术,1994(6):25-28.

[3] 张权明. CMC在航天领域的应用[J]. 宇航材料工艺,2011,41(6):1-3.

[4] Monchalin J P. Laser-ultrasonics: From the laboratory to industry[C]. AIP Conference,2004:3-31.

[5] Dubois M, Drake T E. Evolution of industrial laser-ultrasonic systems for the inspection of composites[J]. Nondestructive Testing and Evaluation,2011,26(3):213-228.

[6] Zhou Z G, Sun G K, Chen X C, et al. Detection of drilling-induced delamination in aeronautical composites by noncontact laser ultrasonic method[J]. Applied Optics,2014,53(12):2656-2663.

[7] Néron C, Padioleau C, Blouin A, et al. Robotic laser-ultrasonic inspection of composites[C]. AIP Conference Proceedings,2013,1511(1):353-359.

[8] Yang J, Lee H, Lim H J, et al. Development of a fiber-guided laser ultrasonic system resilient to high temperature and gamma radiation for nuclear power plant pipe monitoring[J]. Measurement Science and Technology,2013,24(8):1659-1666.

[9] Klein M B, Bacher G D, Grunnet-Jepsen A, et al. Homodyne detection of ultrasonic surface displacements using two-wave mixing in photorefractive polymers[J]. Optics Communications,1999,162(s1-3):79-84.

[10] Zuluaga-Ramírez P, Frövel M, Belenguer T, et al. Non contact inspection of the fatigue damage state of carbon fiber reinforced polymer by optical surface roughness measurements[J]. NDT and E International,2015,70:22-28.

[11] Katunin A, Dragan K, Dziendzikowski M. Damage identification in aircraft composite structures: A case study using various non-destructive testing techniques[J]. Composite Structures,2015,127:1-9.

[12] Martarelli M, Chiariotti P, Pezzola M, et al. Delamination detection in composites by laser ultrasonics[C]. AIP Conference Proceedings,2014,1600(1):405-412.

Application of Laser Ultrasonic Technology for Nondestructive Testing of Aerospace Composites

SUN Guang-kai1,2,ZHOU Zheng-gan1,2,3,*,CHEN Xi1,2

(1.KeyLaboratoryofNondestructiveTesting(MinistryofEducation),NanchangHangkongUniversity,Nanchang330063,China;2.SchoolofMechanicalEngineeringandAutomation,BeijingUniversityofAeronauticsandAstronautics,Beijing100083,China;3.CollaborativeInnovationCenterforAdvancedAero-Engine(CICAAE),Beijing100083,China)

In order to realize the noncontact and high precision testing of aerospace composites, the application research for the testing of composite materials with laser ultrasonic technology is carried out. Various kinds of composite materials with simulated defects are prepared as specimen, including the carbon fiber reinforced composites and ceramic matrix composites. An all optical laser ultrasonic testing system with laser generation and detection is self-developed and the corresponding experiments are conducted based on the system. The nondestructive testing of the composite specimens with simulated defects are realized, including the detection of delamination in carbon fiber reinforced composites, the detection of drilling-induced delamination in carbon fiber reinforced composites, and the detection of internal delamination in C/SiC composites. The results prove that the laser ultrasonic testing technology is applicable for the testing of internal delamination with a diameter larger than 2 mm in carbon fiber reinforced composites, the pony-size drilling-induced delamination can be detected, and the internal delamination with a diameter larger than 5 mm in ceramic matrix composites can be characterized. It has a wide range of applications in aerospace industry.

laser ultrasonic; nondestructive testing; composite; aerospace

2016年7月13日

2016年9月20日

无损检测技术教育部重点实验室开放基金(ZD200829009);航空检测与评价航空科技重点实验室开放基金(HK2008003)

周正干(1967年-),男,博士,教授,主要从事无损检测与计算机测控技术等方面研究。

TB553

A

10.3969/j.issn.1673-6214.2016.05.003

1673-6214(2016)05-0276-07