飞机襟翼连杆断裂原因分析

2016-02-17袁国和冯岩鹏

袁国和,王 纯,冯岩鹏

(1.江苏凯力克钴业股份有限公司,江苏 泰兴 225404;2.中国民航科学技术研究院,北京 100028)

飞机襟翼连杆断裂原因分析

袁国和1,王 纯2,冯岩鹏2

(1.江苏凯力克钴业股份有限公司,江苏 泰兴 225404;2.中国民航科学技术研究院,北京 100028)

近年来飞机发生多起后襟翼内侧连杆弯曲或者断裂现象。地面检查时连杆的间隙符合标准,飞行记录中没有发生襟翼超制或者重着陆现象。通过断口观察、力学分析以及有限元模拟对连杆的失效原因展开分析。结果表明:连杆断口形貌为韧窝和剪切唇,是瞬断特征;力学分析发现压杆发生弹性失稳的载荷较低;有限元分析表明压杆失稳后发生弹性屈曲,连杆中部有显著的横向位移。综合同类事件发生的频率,认为连杆的强度偏低。更换抗弯刚度高的新件后,至今未发现连杆弯折或者断裂。

襟翼;连杆;压杆稳定性;有限元模拟

0 引言

襟翼系统是大型客机的关键分系统之一,该系统由前缘缝翼、后缘襟翼、控制装置及驱动装置组成。其工作原理为:通过后退偏转后缘襟翼来改变机翼弯度和面积,以增加飞机起飞、进近和着陆时的升力和阻力,改变飞机的升阻比特性,从而缩短飞机起飞和滑跑距离[1]。因此,襟翼系统失效严重危害飞行安全[2]。

襟翼系统的打开机构如图1所示,当收到放襟翼指令后,步进电机通过驱动齿轮和螺杆组件,将襟翼打开。后缘襟翼则通过连接在齿轮组件上的上下两根连杆完成收放动作[3]。根据襟翼的受力状态,在襟翼打开时,连杆受到的载荷主要是沿其轴向的压缩载荷,如果发生重着陆或者进近速度较高时,会导致压缩载荷显著提高引起设备损坏,因此设置有襟翼超速报警系统。飞机自2011年至2014年间,发生数起后襟翼下连杆弯曲或者断裂现象,国际同行机队中同类型飞机也发生多起襟翼下连杆失效的相关案例。但检查事发飞机的飞行数据,均没有发现襟翼超速或者重着陆的现象。查阅相关文献,连杆类组件作为动力传输或载荷分配部件,其失效模式具有一定的规律,如应力疲劳[4]、振动[5]、腐蚀等。

图1 襟翼收放系统的工作原理图

结合有限元方法的力学行为分析,在失效分析领域具有重要的研究意义[6]。刘春江等[7]基于有限元分析发现,局部应力集中明显改变了螺钉的应力分布状况。孙淼等[8]利用ABAQUS结合FE-SAFE软件,模拟襟翼在多轴应力条件下的疲劳行为。黄技等[9]利用有限元方法,对船舶甲板支柱进行线性屈曲分析,得到支柱结构的最优化方案。因此,在失效分析过程中引入有限元模拟,从而再现失效过程,挖掘失效机理,成为当前失效分析领域重要的发展方向之一。

本次事件中飞机襟翼连杆的间隙在标准允许的范围内,地面观察也没有发现能够与襟翼连杆碰撞或者接触的部件(图2)。但实际运行中却发生多起连杆折断事件,因此如何从实际现象出发,再现连杆失稳的过程成为分析其失效机理的关键。本研究从连杆的形貌观察,以及断口、痕迹分析入手,并结合压杆稳定力学分析和有限元模拟,提出导致襟翼连杆失效的原因,并采取有效的改进措施使相关问题得到改善。

图2 襟翼连杆正常工作状态

1 试验过程与分析

飞行航后检测发现,3根襟翼的下连杆发生弯曲或者断裂(图3),其中右内襟翼1号滑轨下连杆(Ⅰ)和右外襟翼2号滑轨下连杆(Ⅱ)断裂,左内襟翼1号滑轨下连杆(Ⅲ)弯曲。为后续表述方便,将3根连杆分别标号为Ⅰ、Ⅱ、Ⅲ。右侧内襟翼1号滑轨下连杆连接支撑卡阻,无法灵活转动,其他连杆万向节转动正常。襟翼连杆弯折或者断裂位置均位于连杆的中部。

图3 同一架飞机上的3根襟翼连杆弯曲或者断裂

图4为部分II号连杆的外观形貌,从图4b所示方向看,连接轴承附近有明显的划痕,而且划痕从一个接触点开始,偏向一侧方向延伸。从图4c位置可以发现,靠近弯折位置内侧有许多摩擦痕迹。

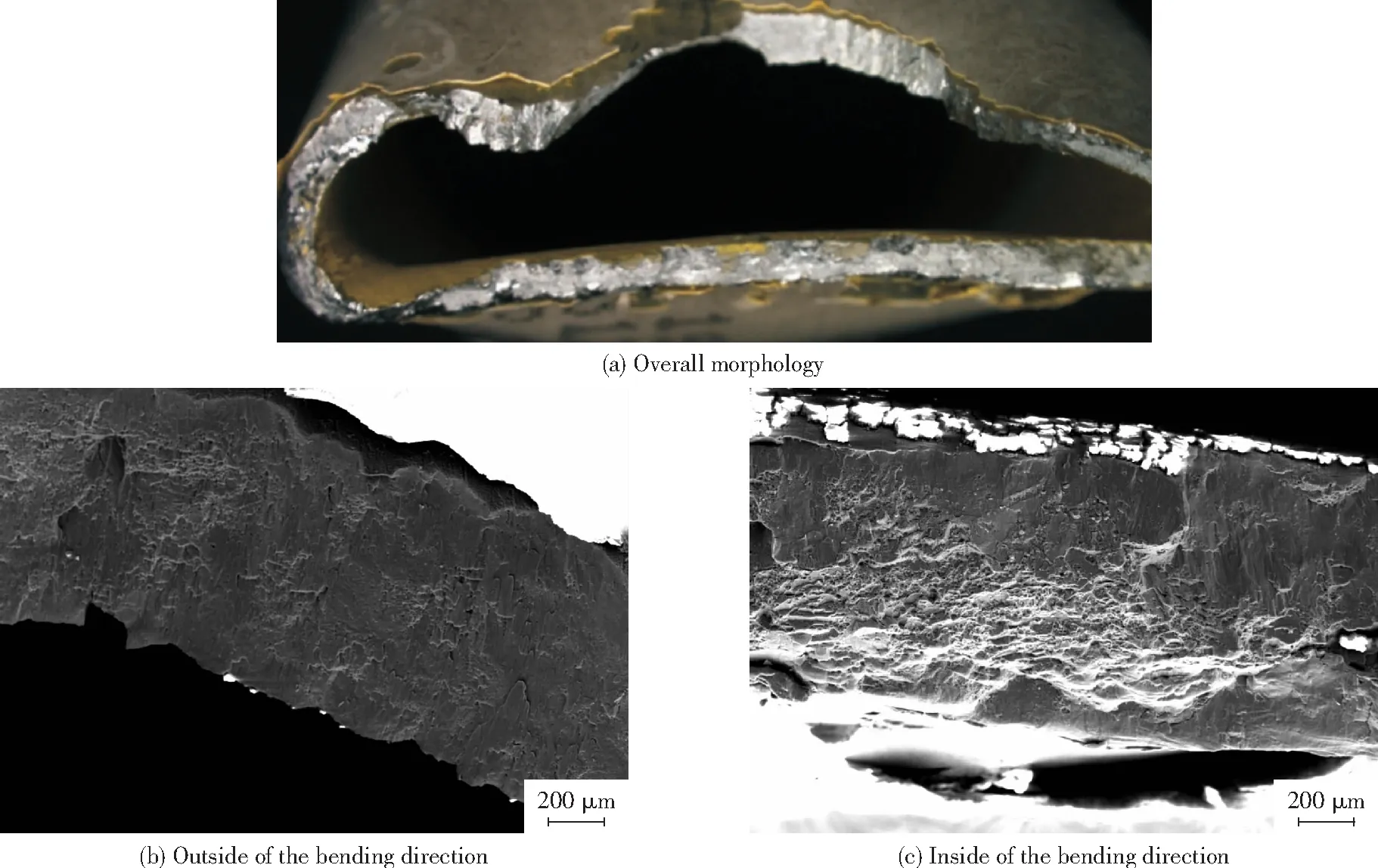

Ⅱ号连杆断口的微观形貌如图5所示,该断口为过载弯曲断裂特征。在弯折方向的外侧,通常承受最大的拉应力,主要微观形貌为韧窝,为脆性剪切断口特征(图5b)。而在弯折方向的内侧,下部存在压应力区,呈现韧窝断裂特征(图5c)。对连杆材料进行X射线能谱分析,连杆的化学成分与铝合金YL12(2024) 接近。

2 应力分析

襟翼在动作过程中主要受力为压缩载荷,其受力情况为结构力学中典型的压杆稳定性问题[10]。基于类似案例的分析方法[11-12],采用铝合金的力学参数(弹性模量72 GPa)计算襟翼连杆在受压情况下的稳定性。

薄壁圆管的截面惯性矩为

(1)

图4 Ⅱ号连杆断口的宏观形貌

图5 Ⅱ号连杆断口的微观形貌

其中:D为连杆截面的外径,测量值为12.32 mm,d为连杆界面的内径,为10.92 mm。连杆的截面惯性半径i为

(2)

其中,A为薄壁圆管的截面面积。压杆的柔度为

(3)

其中:μ为受压杆的长度系数,对于两端简支结构μ=1;L为连杆的长度,测量值约为0.37 m。依据临界应力校核稳定性,则

(4)

式中:E为铝合金的弹性模量,取值72 GPa;σp为屈服强度,取值180 MPa。由于λ>λp,因此依据欧拉公式,连杆弯曲的临界压力为Pcr,其表达时为:

(5)

则当连杆的载荷大于2 246.9 N时,尽管连杆仍处于弹性变形阶段,仍将会发生失稳弯曲变形,随着变形量的增加,弯曲位置将逐渐进入塑性区。

3 模拟验证分析

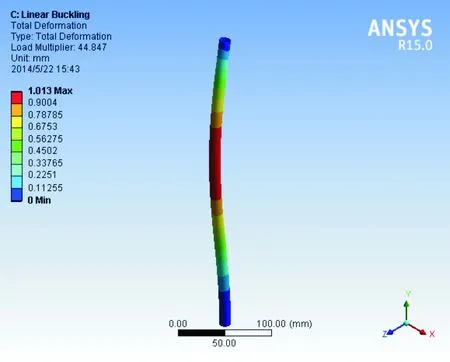

本研究采用商用有限元分析软件ANSYS 15.0对连杆受压的稳定性进行分析,襟翼连杆的长度为370 mm,外径为12.32 mm,内径为10.92 mm。连杆在工作状态时,一端固定(固定端),另一端与滑轨组件连接(支撑端)。连杆在工作过程中的受力状态为沿其轴向的压缩应力。

根据连杆的实际尺寸建立有限元模型,材料参数取2024铝合金。取弹性模量72 GPa,泊松比0.3。根据襟翼连杆的实际工作情况,约束及边界条件设定为:1)固定端x、y和z轴3个方向约束位移,3个方向旋转不约束(图6中C位置);2)支撑端x和z方向约束位移,y方向可以移动(图6中A位置);3)在支撑端预先加载压缩(100 N)。

图6 襟翼连杆受力模型

襟翼连杆在发生受压失稳后,变形弯曲位置如图7中所示。失稳状态的最大临界位移为1.1 mm,引起弯曲的临界载荷为2 260.7 N,与计算结果基本接近。

图7 受压变形的襟翼连杆

4 分析与讨论

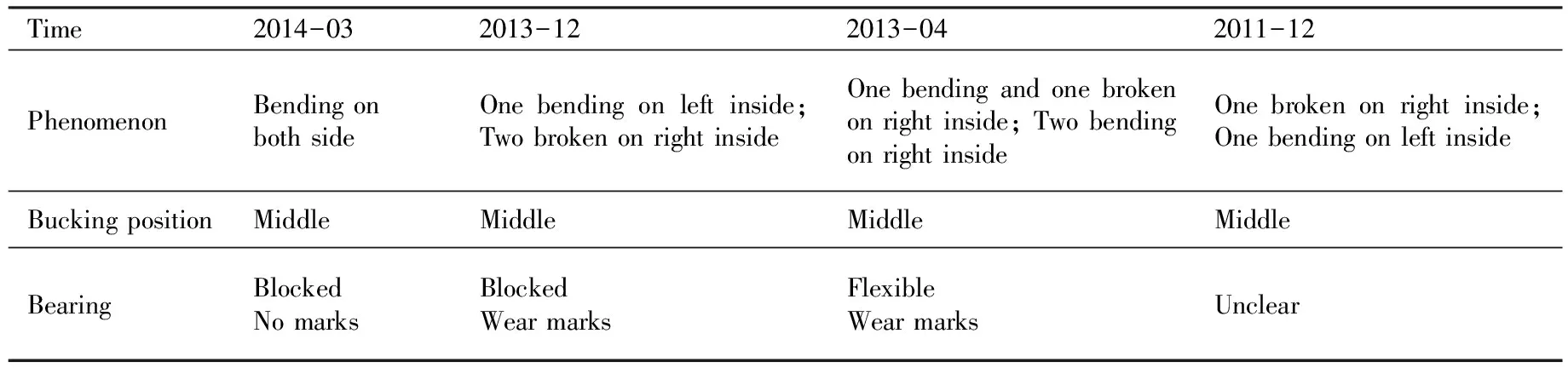

整理近年来国内某公司所发生的同类型飞机襟翼连杆失稳或者断裂案例如表1所示,综合表中所列的连杆弯曲或者断裂事件,发现有以下几点共同特征:

1)连杆弯曲或者断裂均发生在近中部位置;

2)断裂试样的断口特征为载荷过大后弯曲断裂,无疲劳特征;

3)部分事件中左右两侧连杆同时发生断裂或弯曲;

4)部分失效连杆连接轴承位置有卡阻和磨损痕迹。

从表面上看,某型飞机杆连弯曲和断裂事件中连杆失效的原因均为轴向压缩过载,引起连杆的弯折或者断裂。但对于相对成熟的机型而言,连杆的设计强度是符合相关适航标准的。且以飞行小时计算,连杆失效概率并不高。由此可见,连杆的设计强度并没有明显的问题。此外,据工作人员介绍,QAR数据未发现任何过载警告(重着陆、襟翼超速等),表明操作也没有明显问题。此外,尽管连杆中部有的摩擦痕迹,正常航线维护时,会对连杆位置进行目视检查,连杆与其他固定装置有一定的间隙,在收放襟翼的过程中,连杆不会与其他部件发生碰撞。

依据连杆的受力状态,在连接轴承部位没有径向摩擦力的情况下,主要受力方向为杆的轴向压缩应力。从表1 中可以发现,并不是所有的连杆弯折或者断裂事件中,都伴随有连接轴承部位的卡滞或者磨损现象。因此,轴承部位的卡滞或者磨损是由于连杆弯折过程中,轴承部位与支点位置发生摩擦造成的。根据连杆的使用记录,连杆失效具有一定的偶发性。连杆所受到的压缩载荷远没有达到其强度极限,即发生了弯折或者断裂。根据压杆失稳问题的力学计算表明,当瞬间载荷大于Pcr时,即使连杆仍处于弹性变形范围内,仍然能够发生弹性失稳,连杆中部能够产生横向位移。有限元分析进一步表明,在压杆发生失稳变形时,压杆中间部位能够发生明显的横向位移,位移量为10.1 mm。造成连杆与其他部件的间隙超出安全范围。在连杆中间部位留下撞击、摩擦或者滑移痕迹,进一步间距了压杆的弯折变形。

表1 某型飞机襟翼连杆断裂或弯曲现象统计

综合襟翼连杆的失效频率以及连杆断的口特征,可以排除冶金缺陷导致的连杆损伤。一次性瞬断特征及力学分析表明,连杆的设计强度偏低,导致连杆无法满足瞬间高载荷。如在极端情况下,飞机经历空中颠簸,大侧风以及进近通道上的风切面等情况,连杆所受的压缩载荷瞬间升高,此时飞机空速虽然并未达到襟翼超过限制速度的情况,但连杆已经能够发生弹性范围内的失稳现象。

连杆在极端情况下与其他物体相碰撞或者摩擦,发生弯折或者断裂现象。同时,根据弹性失稳变形的特点,在地面检查时,由于襟翼后缘没有风载荷或者风载荷较小,连杆能够恢复到初始状态。因此,即使发生了失稳变形,地面航线人员仍无法通过目视检查发现连杆的失稳现象。

5 结论与措施

1)根据同类事件发生频率及断口特征,排除冶金缺陷的原因,认为襟翼连杆的抗弯刚度偏低。

2)在极端条件下(颠簸、风切变等),襟翼连杆的瞬时载荷偏高,导致的连杆弹性失稳,连杆弯曲后与其他部件碰撞,引起的断裂或弯折。

3)建议厂家增加连杆的直径或者壁厚,提高界面刚度,避免弹性失稳的发生。厂家基于以往案例和分析结果,提高了连杆的壁厚,更换新件后,至今未发生连杆弯曲或者断裂现象。

[1] 韩赛,华东胜. 襟翼不对称运动和襟翼倾斜的保护逻辑研究[J]. 航空工程进展,2016,7(1):62-69.

[2] 戈阿丽. 波音737-500飞机前缘襟翼操纵连杆断裂分析[J]. 材料工程,2003(S1):114-117.

[3] 仪志胜,何景武. 民用飞机后缘襟翼机构设计仿真计算研究[J]. 飞机设计,2010,30(1):43-46.

[4] 李春光,舒平,马晓明,等. 直升机连杆组件失效分析[J]. 失效分析与预防,2013,8(6):346-349.

[5] 黄伟国,李成,朱忠奎. 基于非局部理论的压杆稳定性及轴向振动研究[J]. 振动与冲击,2013,32(5):154-156.

[6] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2004:229-231.

[7] 刘春江,刘新灵,陈星. 基于有限元分析的螺钉断裂失效研究[J]. 失效分析与预防,2014,9(3):141-145.

[8] 孙淼,许瑛,李隆. 基于ABAQUS/FE-SAFE的机翼结构多轴疲劳分析[J]. 失效分析与预防,2016,11(1):1-5.

[9] 黄技,吕鸿冠,严谨,等. 基于ANSYS的响应曲面优化在船舶甲板支柱线性屈曲中的应用[J]. 船舶标准化工程师,2016,49(1): 31-35.

[10] 张秉荣. 工程力学[M]. 北京:机械工业出版社,2011:291-305

[11] 鞠晓臣,田越,赵欣欣,等. Q500qE高强钢压杆稳定研究[J]. 铁道建设,2015(10):80-84.

[12] 袁波,朱小军. 某连杆滑轨式后缘襟翼机构数值分析[J]. 科学创新导报,2013(5):81-82.

Fracture Analysis of Connecting Rod of Wing Flap

YUAN Guo-he1,WANG Chun2,FENG Yan-peng2

(1.KLKJiangsuCobaltNicketMetalCo.,Ltd.,JiangsuTaixing225404,China; 2.ChinaAcademyofCivilAviationScience&Technology,Beijing100028,China)

The linkages connecting wing flap and main wings have fractured for several times in recent years. But the clearances conform to the standard during ground inspection, and no heavy landing or overspeed warning were not found in flight record. Fracture observation, mechanical analysis and finite element simulation were used to investigate the failure cause. The result shows the fracture surface presented dimples and shearing fracture characteristics, which are the characteristics of overload fracture. Mechanical analysis shows that elastic instability occurred to the linkages under a low compress stress. Finite element simulation shows that during elastic deformation, significant lateral displacement in middle part of the linkage was found. It is assumed that the lower strength of the connecting rod is the main caused for the failure. According to the results above, new connecting rods with higher strength have been adopted and since then such failure hasn’t taken place again.

wing flap; connecting rod; column stability; finite element methods

2016年7月20日

2016年9月13日

袁国和(1979-),男,工程师,主要从事微观结构及失效分析等方面的研究。

V224.5

A

10.3969/j.issn.1673-6214.2016.05.008

1673-6214(2016)05-0304-05