轮缘润滑器安装座失效原因分析

2016-02-17晁耀杰李宏佳刘雪松

晁耀杰,李宏佳,刘雪松

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

轮缘润滑器安装座失效原因分析

晁耀杰,李宏佳,刘雪松

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

轮缘润滑器安装座故检过程中,渗透检测发现T型焊缝处出现宏观裂纹,该结构材料为Q345钢。通过外观检测、裂纹宏观形貌观察、裂纹断口形貌观察、焊接微观组织观察、冲击断口观察等试验,对结构的开裂原因进行分析。试验结果表明:焊接接头微观组织良好,无明显焊接缺陷,可排除由于组织原因引起构件失效的可能;对比裂纹断口形貌与焊缝金属冲击断口形貌,两者存在较大差异,可排除由于承受较大冲击载荷开裂的可能;裂纹微观断口存在大量疲劳条带,表明结构为疲劳开裂;综合考虑裂纹启裂位置的受力情况,可以判定疲劳开裂的原因是承受载荷部位的应力集中问题。

轮缘润滑器;安装座;失效原因;疲劳开裂;应力集中

0 引言

Q345钢是一种广泛应用的低碳(质量分数小于0.2%)低合金结构钢,是一种性能优良的结构材料,广泛应用于建筑、桥梁、轨道车辆、船舶重工、压力容器和石油重工等行业[1-4]。该钢具备良好的综合力学性能、塑形和焊接性,因而在轨道车辆行业常被用来做轮缘润滑器安装座、电器固定座等结构连接件[5-7]。

在高速列车故检过程中,通过渗透检测发现轮缘润滑器安装座的T型焊接接头附近存在一个贯穿的宏观裂纹,裂纹位于焊接接头的焊趾位置。故障统计发现,该型号的轮缘润滑器安装座在服役过程中,存在类似的裂纹失效形式。

目前国内外已发表的失效案例大多针对非焊接结构,对引起焊接结构失效的微观组织形态、缺陷类型、应力集中状态和失效断口的微观特点进行系统的归纳分析不够。本研究针对焊接位置开裂的轮缘润滑器安装座,采用渗透检测法和X射线法对失效位置进行精确定位,采用扫描电镜对失效断口进行宏观形貌观察和微观形貌观察,采用金相显微镜对焊接接头的微观组织进行观察,同时将冲击断口同失效断口进行对比分析。轮缘润滑器在我国新型高速列车等轨道交通工具上有着广泛的应用,本研究从多个角度对轮缘润滑器安装座焊接位置失效原因进行全面地分析论证,为改善焊接构件的服役安全性提供重要依据。

1 试验过程与结果

1.1 外观检测与裂纹宏观形貌观察

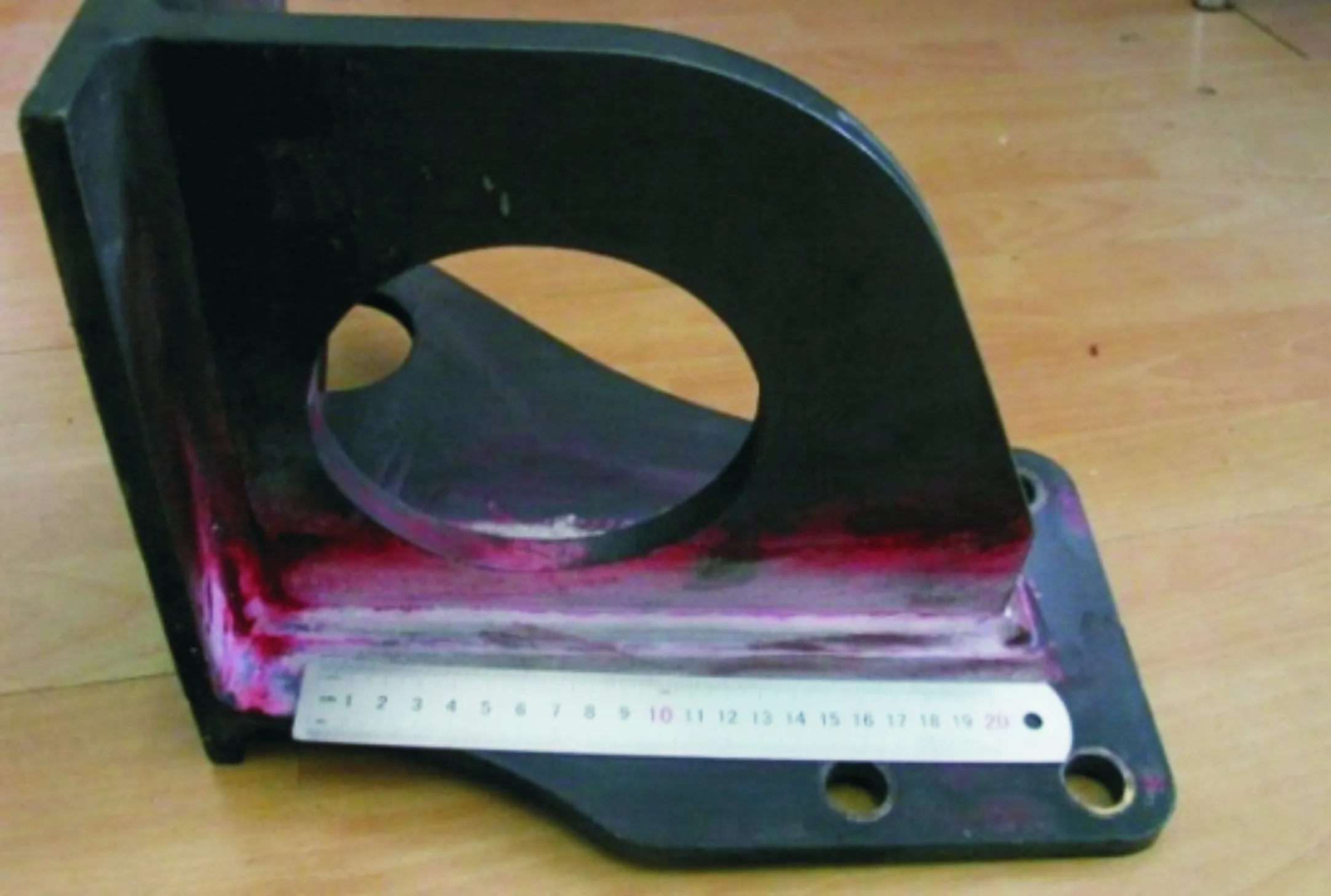

图1为轮缘润滑器安装座的宏观照片,渗透检测时发现结构件的T型焊缝上有一条宏观裂纹,裂纹位置如图1方框所示。从构件的左侧观察,裂纹长度约为20 mm;从构件的右侧观察,裂纹长度约为15 mm;从构件的中间观察,裂纹位于焊趾处,长度约为13 mm。该裂纹始终位于焊缝中。裂纹附近的宏观形貌如图2所示。

图1 构件整体宏观形貌

图2 构件裂纹附近宏观形貌

1.2 裂纹宏观断口形貌

在图1方框标记位置,参考X射线透射检测结果,采用电火花切割法裂纹附近的区域进行切割,并将裂纹断口完整地打开。

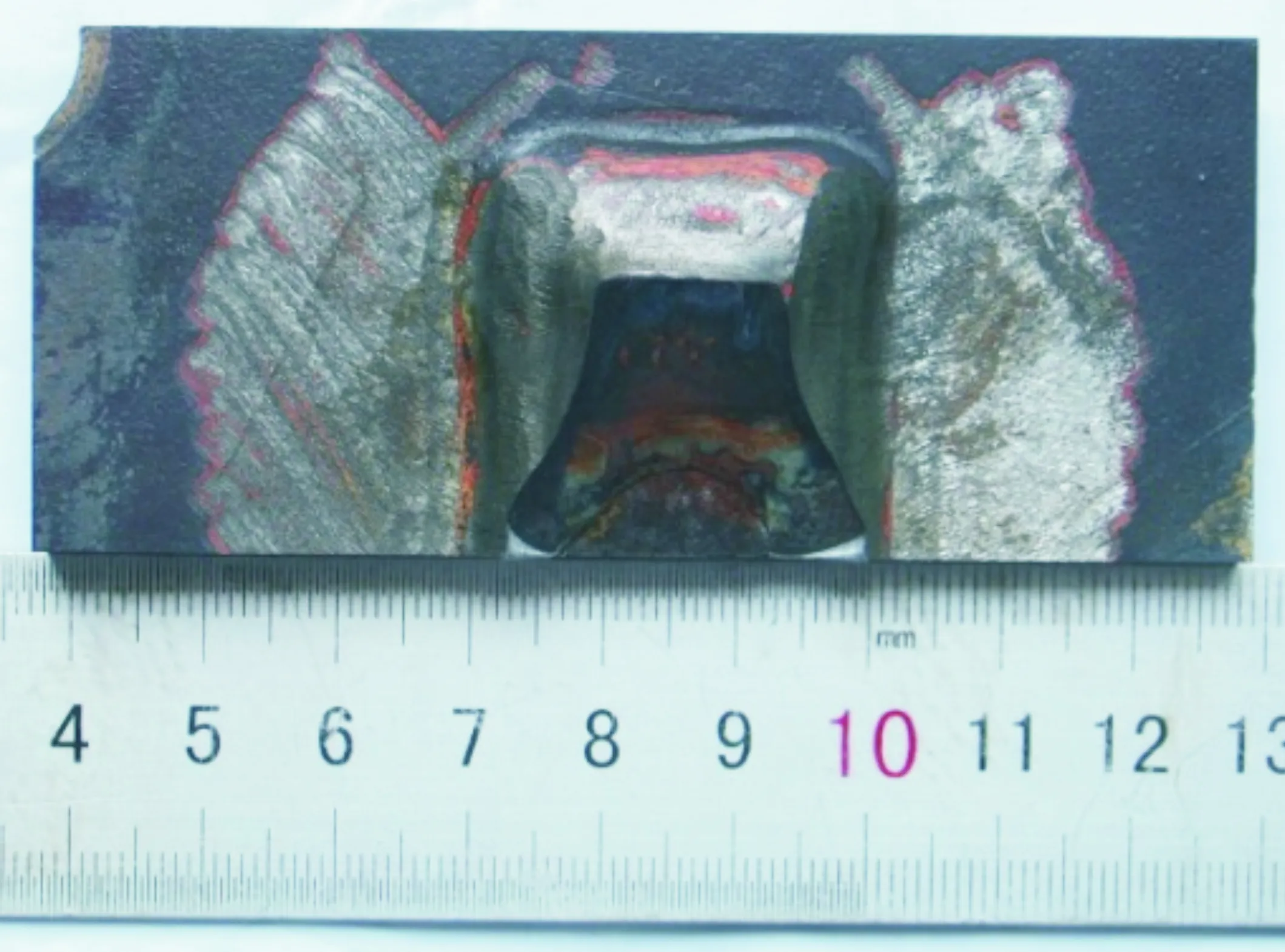

断口的宏观形貌如图3所示。整个断口非常平整,由于裂纹形成之后构件又使用了一段时间,断口表面布满各种颜色的铁锈、油污。将断面标记为1~3#区域,观察发现:1、2#区域存在着以1#区域焊趾位置为中心且向四周发散的放射条纹,这些条纹整体呈现为一簇弧状线条;裂纹在3#区域终止,裂纹的末端呈现明显的圆弧。

考虑试样的结构特点,根据放射条纹的汇聚方向,判断裂纹的扩展方向为从焊趾开始向焊缝内部扩展,综合该T型焊接接头服役条件下的受力情况,可以确定裂纹源的位置在1#区域的焊趾处,止于3#区域的边缘,裂纹扩展过程中经历的区域依次为1→2→3。

1.3 微观断口形貌

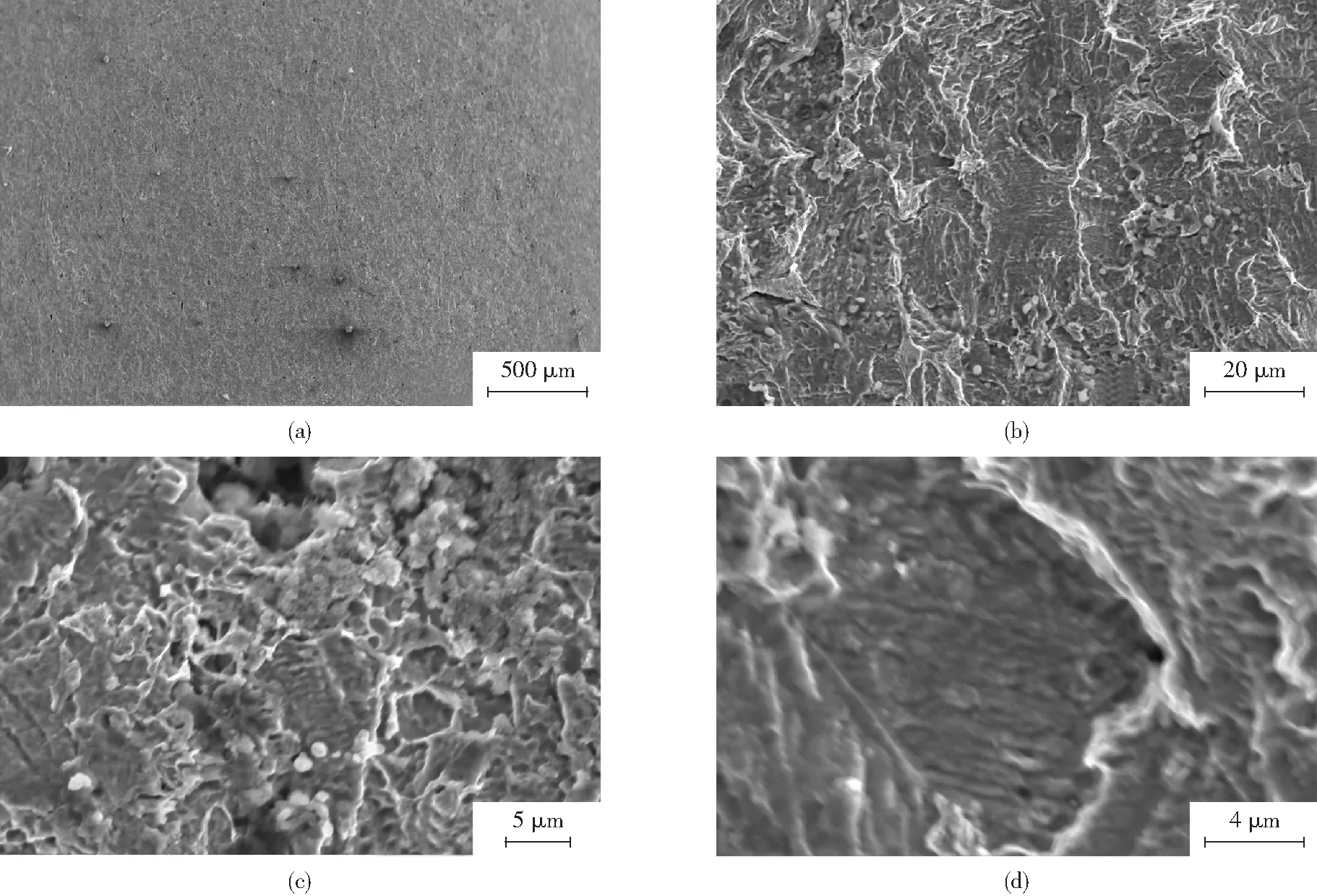

裂纹源区断面扫描电镜观察结果如图4所示。裂纹源区附着大量白色发亮的不导电物质,为裂纹断口形成后的腐蚀产物,在断口上并未观察到明显的焊接气孔、焊接夹杂、脆性相和焊接烧损等缺陷。

图3 断口宏观形貌

图4 裂纹源区微观形貌

通过扫描电镜观察裂纹扩展区域的微观断口形貌特征可见:该区域附着有大量的不导电物质,在扫描电镜下呈现为白色发亮物质;裂纹扩展过程中可以观察到大量的放射条纹;在放射条纹之间可以观察到大量的疲劳条带,且疲劳条带方向垂直于放射条纹(图5)。

图5 扩展区微观形貌

1.4 金相观察

图6为轮缘润滑器安装座失效部位附近焊接接头金相观察结果。焊缝区域的组织为细小的铁素体和马氏体。原奥氏体晶界会析出白色晶界先共析铁素体,在晶界先共析铁素体的环绕区域内的组织是针状铁素体,这些针状铁素体是由原奥氏体晶粒的内部组织生成,焊缝区组织是晶界先共析铁素体和针状铁素体,即晶界先共析F+针状F。在熔合区,靠近焊缝的一侧晶粒非常细小,这些细小的组织是由母材中的原奥氏体晶粒重结晶生成的,组织是细小的铁素体和马氏体(细小的F+M)。焊缝区、熔合区和母材区,均未见焊接气孔、焊接夹杂、焊接烧损、未熔合等明显的焊接缺陷,焊接质量良好。

1.5 夏比冲击试验与断口观察

按照图7a加工标准冲击试件,根据GB/T 229—2007对焊接接头的熔合区进行夏比冲击试验。冲击断口的宏观形貌如图7c所示。根据断口形貌的差别,将整个断口分成A、B、C三个区域:A为预制的缺口区域;B由放射状的“小楞”组成,并汇聚于靠近预制缺口的表面,指示出裂纹扩展方向;C呈现比较规则锯齿状的剪切脊。

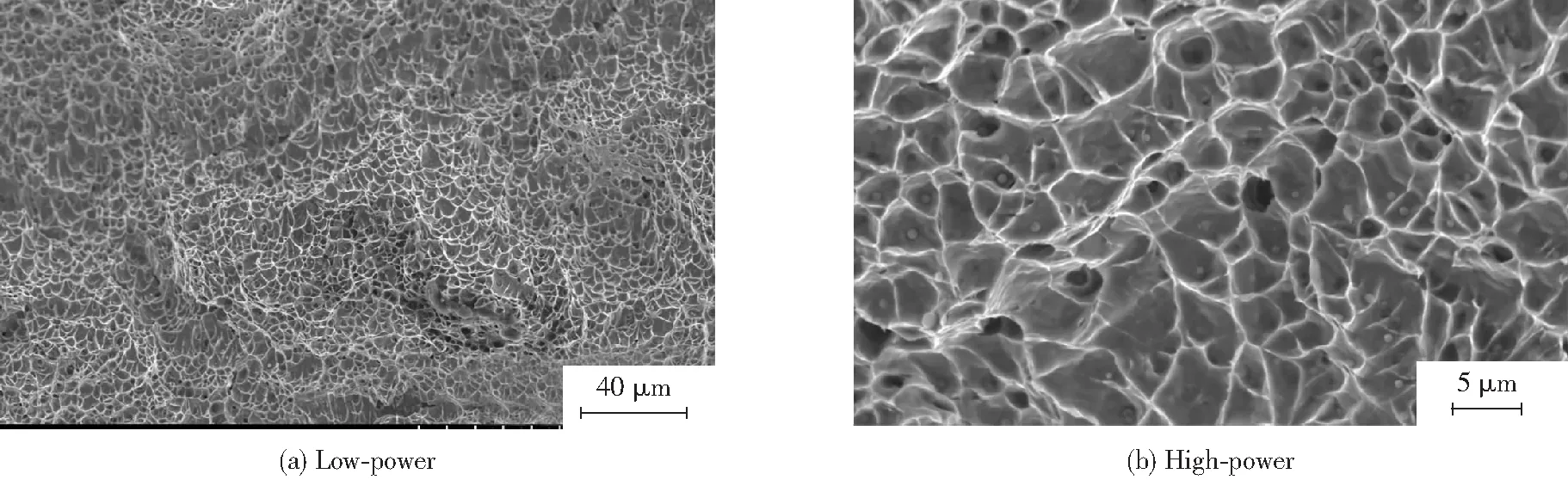

冲击断口的微观形貌如图8所示。整个断口均为韧窝形貌,在韧窝内可看到第二相粒子。

2 分析与讨论

为了判断结构失效是否由焊接缺陷引起,通过光学显微镜对开裂部位附近截取的焊接接头进行金相观察,未见焊接气孔、焊接夹杂、焊接烧损、未熔合等明显的焊接缺陷,可判断轮缘润滑器安装座的开裂与焊缝质量无关。

为了判定该安装座是否由于剧烈冲击载荷引起的开裂失效,对焊接接头熔合区的冲击断口进行观察。断口的宏观形貌由放射区和剪切唇组成,扫描电镜下的微观形貌主要由韧窝形貌构成。

图6 焊接接头微观组织

图7 冲击试件及断口宏观形貌

图8 冲击断口微观形貌

冲击断口的宏微观形貌与裂纹断口存在很大差异,可判断轮缘润滑器安装座的开裂并非由于承受冲击载荷而形成。

观察断口宏观形貌发现,断面上分布着以焊趾部位为中心,向四周扩散的放射条纹。在扫描电镜下观察,裂纹扩展区存在大量垂直于放射条纹的疲劳条带。以上为疲劳的典型特征,因此该安装座裂纹性质为疲劳开裂。

查阅资料[10]可知,在承受横向与纵向力情况下,失效焊接接头附近的应力分布如图9所示。观察该构件的承力情况,可以看出在轮缘润滑器安装座服役过程中,失效的焊趾部位承受着循环的三轴应力。根据实验结果和受力分析,可以判定该轮缘润滑器安装座的失效模式为应力集中部位萌生的疲劳开裂[11-15]。基于轮缘润滑器安装座开裂的原因,可以通过改善焊接结构设计,减少应力集中,提高构件的综合性能,延长服役寿命。

图9 应力分布情况

3 结论

1)焊接接头焊接组织良好,无明显的焊接缺陷,排除了由于焊接缺陷原因引起构件失效的可能性;焊缝部位冲击试验断口与失效断口微观形貌存在明显差异,可排除轮缘润滑器安装座由于承受冲击载荷而开裂失效的可能性。

2)轮缘润滑器安装座的失效模式为应力集中部位启裂的疲劳开裂。

3)基于轮缘润滑器安装座开裂的原因,可以从焊接结构设计方面,减少应力集中,提高构件的综合性能,延长服役寿命。

[1] 周家林,赖春明,潘成刚,等. 铌微合金化Q345R钢的组织和性能研究[J]. 热加工工艺,2014,43(4):110-112.

[2] 张贤安,郑三龙. Q345R钢厚板焊接接头断裂疲劳性能试验研究[J]. 石油化工设备,2014,43(1):17-22.

[3] 李忠波,许少普,崔冠军,等. 200 mm厚压力容器用钢Q345R钢的工艺与组织性能研究[J]. 中国冶金,2011,21(7):29-32.

[4] 徐艳. 高温条件下超声冲击处理Q345钢焊接疲劳行为研究[D]. 天津:天津大学,2012:1-35.

[5] Roger For,陈小平. 车载轮缘润滑系统[J].轨道交通装备与技术,2003(9):28-30.

[6] 冀相朝,么天元,胡文浩,等. 轨道客车转向架自动焊接技术应用现状及发展趋势[J]. 焊接技术,2015,44(12):1-4.

[7] 熊志文,殷汝新,杨大勇. 液压泵安装座壳体裂纹失效分析[J]. 失效分析与预防,2007,2(4):40-44.

[8] 钟群鹏,赵子华. 断口学[M]. 北京:高等教育出版社,2006:270-291.

[9] 陈南平. 脆断失效分析[M]. 北京:机械工业出版社,1993:23-35.

[10] 方鸿渊. 焊接结构学[M]. 北京:机械工业出版社,2010:129-178.

[11] Donahue J R, Burns J T. Effect of chloride concentration on the corrosion-fatigue crack behavior of an age-hardenable martensitic stainless steel[J]. International Journal of Fatigue,2016,91(1):79-99.

[12] Jiang J, Lee C K, Chiew S P. Residual stress and stress concentration effect of high strength steel built-up box T-joints[J]. Journal of Constructional Steel Research,2015,105:164-173.

[13] Hug E, Martinez M, Chottin J. Temperature and stress state influence on void evolution in a high-strength dual-phase steel[J]. Materials Science and Engineering: A, 2015,626:286-295.

[14] Liakat M, Khonsari M M. Entropic characterization of metal fatigue with stress concentration[J]. International Journal of Fatigue,2015,70:223-234.

[15] Zeng C, Tian W, Liao W H. The effect of residual stress due to interference fit on the fatigue behavior of a fastener hole with edge cracks[J]. Engineering Failure Analysis,2016,66:72-87.

Failure Analysis of Mounting Base of Flange Lubricator

CHAO Yao-jie,LI Hong-jia,LIU Xue-song

(StateKeyLaboratoryofWelding&Joining,HarbinInstitudeofTechnology,Harbin150001,China)

A macro crack was found in T weld joint via liquid penetrating test during the failure checking process of the flange lubricator mounting base. The structure is made of Q345 steel. In order to find the cause of failure, some tests were performed, including appearance inspection of failure structure, macrocrack observation, fracture surface observation, microstructure examination, and impact fracture observation. The testing results indicate that the microstructure of welding joints have no weld defects. Obvious differences were found between the fracture morphology of the failed structure and the impact fracture morphology of weld zone. Fatigue striations at the fracture show that the failure mode is fatigue fracture. Considering the stress distribution of weld structure, it can be assumed that the cracking cause is stress concentration.

flange lubricator; mounting base; failure cause; fatigue cracking; stress concentration

2016年6月28日

2016年9月3日

晁耀杰(1988年-),男,硕士,工程师,主要从事航空材料焊接与结构失效分析等方面的研究。

TG115

A

10.3969/j.issn.1673-6214.2016.05.011

1673-6214(2016)05-0322-05