馏分油加氢裂化的工艺技术特点分析

2016-02-16O王康县中薪油武汉化工工程技术有限公司湖北410223

O王康县(中薪油武汉化工工程技术有限公司 湖北 410223)

馏分油加氢裂化的工艺技术特点分析

O王康县

(中薪油武汉化工工程技术有限公司 湖北 410223)

炼油行业的发展重点在增加轻质油品和发展重油深度加工,如何增产优质中间馏分油有着很重要的意义,本文主要从加氢裂化工艺的特点出发,通过实例来分析不同工艺流程之间的优缺点,寻求在保障产品质量的前提下尽量降低投资的方法。

馏分油;加氢裂化;工艺

随着国民经济的不断发展,对交通运输能力提出了更高的要求,使得包括柴油和喷气燃油在内的中间馏分油有着不断增长的需求,当前市场柴油的供应存在一定的不足,从炼油企业看,柴油质量较差,柴汽油比较低,这也影响了炼油企业的经济效益。在当前重视环保和加大重质原油开采的大形势下,炼油行业的发展重点在增加轻质油品和发展重油深度加工等方向,如何增产优质中间馏分油有着很重要的现实意义。

1.加氢裂化工艺特点分析

上世纪五十年代开始,国内就致力于加氢裂化工艺以及相关催化剂的研发,针对当时主要的烟煤焦油和页岩轻柴油开发了对应的催化剂。随后针对馏分油的加氢裂化开发了无定型加氢裂化催化剂3652,随后是具有更高活性的分子筛加氢裂化机,九十年代以来,抚顺石油化工研究院研发的中亚加氢改质技术MHUG、缓和加氢裂化MHC、高压加氢裂化HPHC以及催化柴油加氢改质技术MCI等加氢裂化工艺在国产装置中的应用,实现了工业化。石油化工科学研究院开发的加氢裂化催化剂包括RT-1、RT-5、RT-25以及加氢预精致催化剂RN-2、RN-20,并对不同的催化剂组合进行工艺开发。

当反应压力在6.5MPa到13.0MPa之间,油料油的干点不超过540℃情况下,裂化深度能达到高压加氢裂化技术同等水平,在此工艺条件下,只有石蜡基原料油通过加氢裂化获得的柴油和喷漆燃料能过的满意质量外,其他原料油得到的产品都无法完全达到高压加氢裂化技术水平。本文主要探讨原料为中、重馏分油,产品为柴油、煤、石脑油为主的燃料型高压加氢裂化工艺技术方案进行探讨。

燃料型高压加氢裂化原料和产品有着比较高的灵活性和较宽的产品范围,通过对工艺和催化剂进行调整,可对其产品分布进行大范围调整,比如石脑油和汽油馏分可从20% 到65%,柴油馏分可从30%到80%,喷漆燃料可从20%到60%。其产品质量好,产品中的氮、硫含量较少,是下游加工的优质原料,是各类油品的优质调和组分。加氢裂化液体产品的气体产率低、液体产率高,有着较好的安定性和饱和度,C5以上液体能达到95%以上,C1~C2则不超过1%。轻石脑油的辛烷值在75到85之间,能应用于车用汽油调和,重石脑油有着较高的芳烃潜含量,可作为芳烃生产原料,煤油的高烟点和低冰点能成为喷漆燃料的优质调和成分,柴油馏分低倾点和高十六烷,能应用清洁车用柴油,温度在340℃到370℃的馏分尾油具有低氮、低硫、低BMCI值、高烷烃等特点,能作为催化裂化装置进料和裂解制乙烯的原料,也是较好的润滑油生产原料。加氢裂化副产的C3、C4馏分可应用优质民用燃料和烷基化原料。

2.加氢裂化工艺技术方案选择

现代加氢裂化技术中主要的两个部分是加氢裂化工艺和催化剂。要想发挥催化剂的优良作用,就需要配合以合理的工艺技术。加氢裂化工业装置中的工艺流程大致可分为单段工艺、两段工艺和单段两剂串联工艺流程。在进行工艺流程选择时考虑的不只是技术问题,还应与经济挂钩。流程的选择依据主要包括装置规模、催化剂性能、用户对产品性质和产率的要求、油料油性质以及对生产灵活性的要求,此类因素也直接影响到了经济层面,如操作的费用和建设的投入,都从经济效益上得到反映。

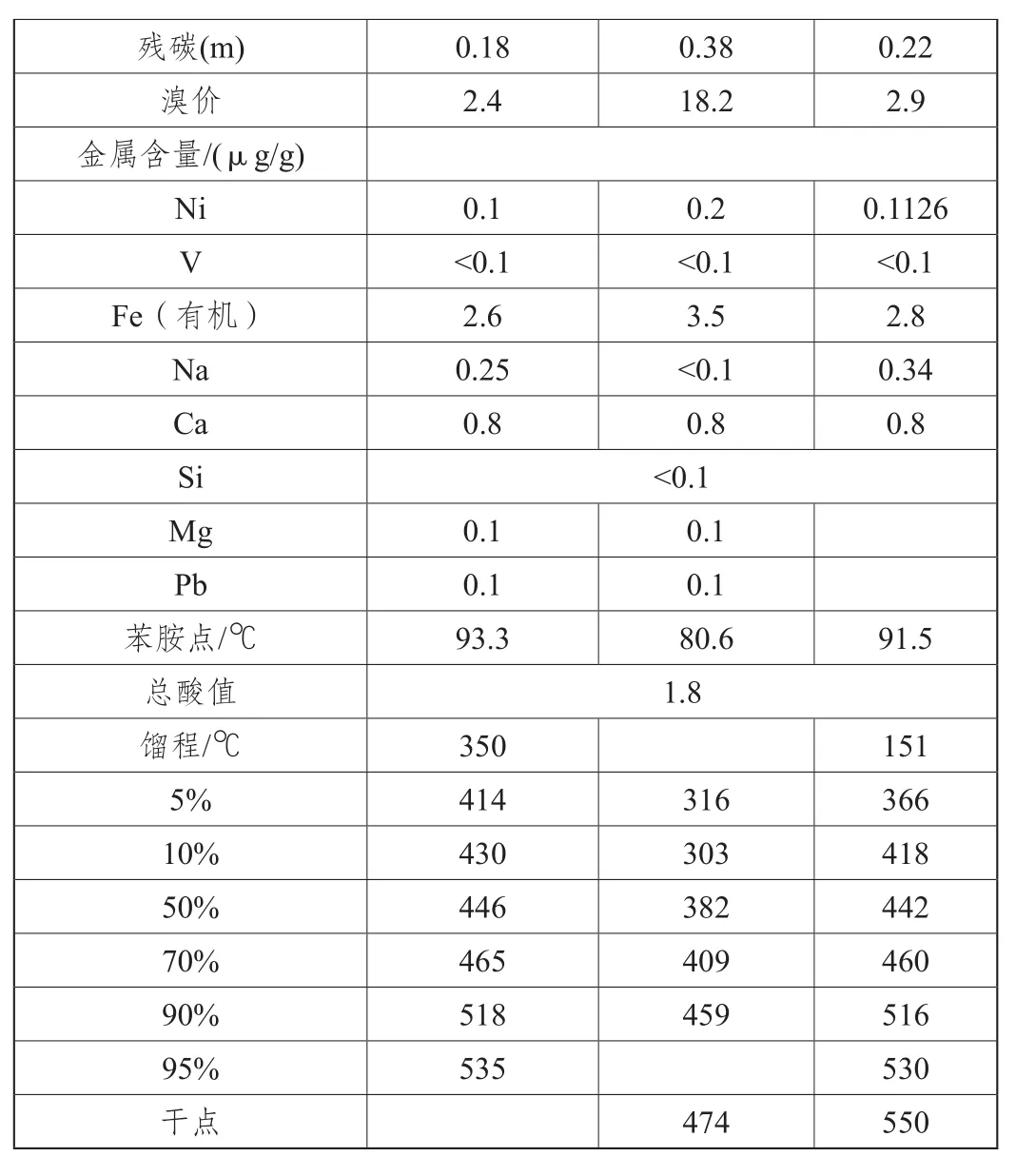

以某设计规模为100万吨/年的加氢裂化装置为例,原料油为延迟焦化装置的轻蜡油和常减压装置的减二线油的混合原料,混合原料性质如下表1。

项目 减压蜡油 焦化蜡油 混合油流量/(kg/h) 105348 15212 120560体积百分含量/%(v) 87.24 12.76 100质量百分含量/%(m) 87.36 12.64 100 API 24.1 26.55 24.1密度(15.6℃)/(kg/m3) 909.3 895.2 907.5硫含量/(μg/g) 1518 1965 1952氮含量/(μg/g) 2000 3605 2204

表1 混合原料性质

产品包括柴油、煤油、重石脑油、轻石脑油、尾油、干气和液化气,从产品分布上主要为中间馏分油。从表1中的原料油性数据可以看到,干点小于573℃,硫含量小于0.2%(m),氮含量大于2000μg/g,Fe含量超过2.0μg/g,残碳低于0.3%(m),苯胺点大于90℃,为达到中间馏分油的最大量生产,在催化剂选择上可选用强加氢活性、中等酸性以及良好的抗氮性能和较高的金属容量。在工艺流程选择上,参考国内同类装置的经验可选择用单段串联和两段工艺。

(1)单段加氢裂化工艺流程

单段加氢裂化工艺选用一个反应器,可进行加氢精制反应和加氢裂化反应,操作方式可选用尾油循环裂化或一次通过,该工艺投资低、流程简单,采用无定形催化剂,有着较低的温度敏感性和较好的抗氮、硫能力,不易产生飞温,此工艺下的原料油含氮量不能太大且馏分不宜过重,有着较高的起始反应温度,抑制了芳烃加氢反应,加大柴油产品的芳烃含量,后期有较高的气体产率,装置的运转周期短。中间馏分有着稳定的分布和较好的选择性,通过使用精制催化剂进行替换能提升中间馏分油的收率。

(2)两段加氢裂化工艺流程

两段工艺加氢裂化中的反应系统有两个,第一段反应器对原料油进行加氢精制,在高压分离器中进行气液分离,分离出的富氢气体供第一段循环使用,底部流出物通过分馏塔分割为柴油、喷漆燃料和石脑油,未转化油则进入第二段反应器进行加氢裂化,与第一段类似,在第二段反应流出物进行气液分离后的富氢气体进入第二段循环使用,流出物与第一段共同进入分馏塔。两段相对独立,第二段的温度和压力较低。还有一种方法是对第一段加氢处理后的混合物送入第二段裂化反应,冷却后共同进入高压分离器。此类工艺下,两个反应器的循环氢和高分各自独立,有着较好的生产灵活性,对原料油的适应能力强,有着较长的操作运转周期,有着低氢气耗量、高液体收率高、低气体产率等特点,良好的产品质量能提升产品竞争力,但是过程相对复杂,需要较高的投资和能耗。

(3)单段串联加氢裂化工艺流程

单段串联工艺是在以上两种工艺的基础上进行改进,使用的两种主催化剂且性能不同,也使得控制方法和化学反应过程有一定差异,此工艺中至少串联两台反应器,一反为加氢精制催化剂,二反为裂化催化剂,可以有不同的空速和反应温度,该工艺有着更好的操作灵活性,是一种较为经济的流程,有着较大的产品和原料灵活性。相对于单段加氢裂化,其反应温度更低,体积空速和原料适应性更佳,与两段加氢裂化工艺相比有着较低的能耗和投资。但在一些关键部位的操作上有一定限制,精制反应器出口温度与裂化反应器入口的温差不能超过22℃,裂化反应器出口温度与循环油温度席间的温差不能超过22℃,反应器入口温度与循环氢加热温度之间温钗不能超过56℃,新鲜原料油温度不能超过371℃,循环油不超过399℃,循环氢不超过510℃。

(4)加氢裂化工艺流程的比较和选择

该项目原料油为轻CGO和VGO,从工艺上分析不采取两段工艺。对比单段工艺和单段串联工艺如表2所示。

表2 反应条件与产品分布对比

从中间馏分油产率上分析,单段高于单段串联,而轻、重石脑油、液化气和化学氢耗都低于后者。但从平均反应温度上看单段工艺高于单段串联工艺,干气产率更高。鉴于此装置的目的产品主要为柴油和喷漆燃料,采用单段加氢裂化工艺则能满足需求,对于典型炼油厂,没有后续化工装置情况下,尾油只是作为催化裂化装置的原料,对其芳烃潜含量没有过高要求。综合以上因素,该加氢裂化装置选择单段工艺则完全符合原料性质、产品分布以及质量需求,且能降低投资。

[1]方向晨,郭蓉,杨成敏.柴油超深度加氢脱硫催化剂的开发及应用[J].催化学报,2013,01.

[2]任文坡,李雪静.渣油加氢技术应用现状及发展前景[J].化工进展, 2013,05.

Analysis of Craft Technology Characteristic of Distillate Hydrocracking

Wang Kangxian

(Wuhan Chemical Engineering Technology co ., LTD, Zhongxin Oil Company, Hubei, 410223)

The key point of oil refi ning industry is the increase of light oil and the development of heavy oil deep processing so how to increas e the output of high quality middle distillates has very important signifi cance. In this paper, starting from the features of hydrocracking process and th rough the examples to analyze the advantages and disadvantages between different technological processes, so that to seek the method of reduce inves tment under the premise of ensuring products quality.

distillate;hydrocracking;craft

T

:A

王康县(1986~),男,中薪油武汉化工工程技术有限公司,研究方向:油品加氢工艺。