基于ANSYS的碟片盒注塑模优化设计

2016-02-15陈晓勇王谦

陈晓勇 王谦

(杭州科技职业技术学院,浙江 杭州,311402)

机械与模具

基于ANSYS的碟片盒注塑模优化设计

陈晓勇 王谦

(杭州科技职业技术学院,浙江 杭州,311402)

为合理设置碟片盒注塑模具的支撑柱,以塑件溢料间隙值不大于0.030 mm为优化目标,借助ANSYS软件的结构分析功能,得到了模具动模部分的变形结果和优化的支撑柱布置方案。结果表明,模具结构合理,将ANSYS软件应用于注塑模结构的优化设计,可以定量地显示模具的变形情况,进而提高设计效率。

支撑柱 注塑模 变形 优化设计 碟片盒

为确保塑件成型时的表面质量,防止分型面处溢料导致飞边,在加厚型腔壁厚和动模板厚度的同时,需要在推出机构处设置合适的支撑柱(撑头)。生产中,常采用经验法来设计支撑柱[1]。设计的关键是要保证模具受力均衡。一般先根据空间的大小恰当布置,再结合试模情况进行完善。但碟片盒模具的推出机构不对称,两盒盖镶件中心处存在多根小顶杆,无法采用经验法来直接进行设计。因此,为保证支撑柱布置合理,使模具受力均匀,同时也为了提高设计效率,降低生产成本,决定采用ANSYS软件对注塑模具结构进行优化分析,以期为该领域的研究提供参考。

1 塑件结构分析

碟片盒,尺寸为142.20 mm×124.60 mm×10.00 mm,主体壁厚仅为1.2 mm。两塑件连接部位存在用于相互配合的凸台和沟槽。盒底的中心部位分布有不规则的通孔和狭槽(仅0.6 mm宽),用于装夹碟片。该塑件为透明外观件,采用通用聚苯乙烯(GPPS)塑料生产。产品外观不允许出现飞边、毛刺、熔接痕等缺陷。

2 模具设计方案

为保证产品成型质量,采用盒底和盒盖同时成型的方法,即一模四腔(两底两盖)。由塑件结构特点可知,两塑件连接部位存在凸起和沟槽,需要设置侧向抽芯机构。盒底中心部位的通孔和狭槽较复杂,较难成型,需要从定、动模方向分别设置成型型芯。两塑件的侧壁和盒底的中心会产生较大脱模阻力,需要沿塑件的周边及盒底中心设置多根推杆。最终确定的模具总体结构为对向侧抽、点浇口、推杆推出。设计完成的模具CAD模型的外形参数为700 mm×550 mm×499 mm,其中动(定)模板尺寸为600 mm×550 mm。

3 模具结构的优化设计

塑件成型过程中,模具是在熔体压力、热应力、锁模力以及重力等多种因素的共同作用下工作的。因此,模拟分析时应综合考虑以上多种影响因素。考虑到本塑件为薄壁大型塑件,模具的冷却效果较好,模具热载荷对模具变形的影响可以忽略不计。下面着重探讨模具在熔体压力和锁模力作用下的静力学结构变形。塑料的溢料间隙值取决于材料的流动性、成型压力、模具结构等多种因素的影响。GPPS的溢料间隙值为0.03 mm[2]。因此,模拟分析时的评价标准为:模具分型面处沿开模方向(Z向)的最大变形值小于0.030 mm。即动模镶件及动模板沿Z向的最大变形量小于0.030 mm。

3.1 支撑柱布置方案的初定

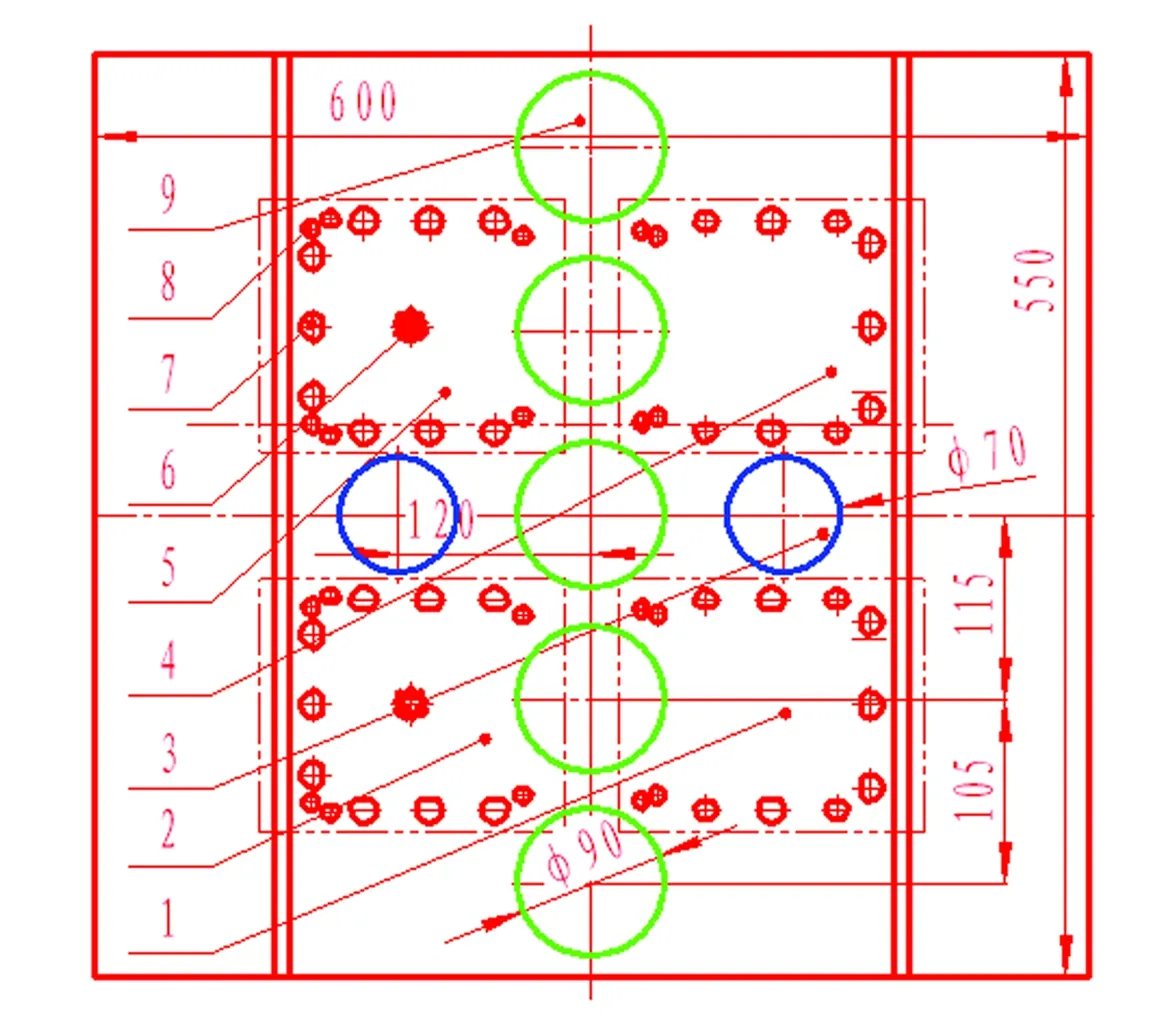

图1为模具推出机构的结构示意,左侧为盒底镶件2,5,右侧为盒盖镶件1,4,结构不对称。左侧的盒底部分,其中心布置了10根小推杆6,周边则布置了15根扁推杆(7或8)。右侧的两盒盖部分则沿周边布置了13根扁推杆。

考虑到盒底中心小推杆的存在,支撑柱决定采用图1所示的十字形排列方式。即沿纵向对称布置5个Ф90 mm的支撑柱,间距分别为115,105 mm。沿横向对称布置2个Ф70 mm的支撑柱,间距为120 mm。此种布置方式较简单,既避开了镶件中心部位,降低了加工与装配难度;又保证了支撑柱位置的相对平衡。经ANSYS软件分析后再进行适当处理。

图1 支撑柱初步布置方案

3.2 分析模型的确定与简化

注塑模具一般由定模和动模两大部分组成。动模中,由于推出机构处移动空间的存在导致动模板易产生较大变形。因此,应对动模部分进行刚度分析。

动模部分作为一个整体被安装在注塑机上,动模座板受固定约束,其上受到来自注塑机拉杆的锁模力(F1)的作用。分型面处的型芯(镶件)表面则受到型腔内熔体的压力(F2),分型面处的其它表面则受到接触压力(F3)作用。塑件成型时,三者达到动平衡,即F1为F2与F3之和。这些压力均为面载荷,是作用在一定表面上的分布载荷。

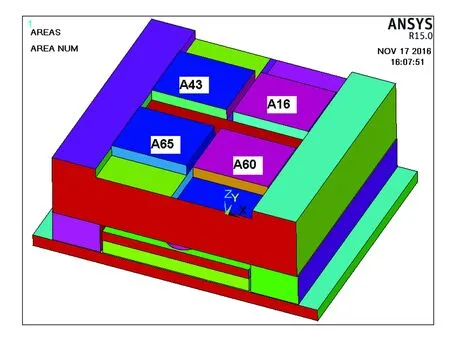

为便于ANSYS软件的分析,对模具动模部分的分析模型进行了适当简化。保留了主体结构,去除了螺栓、导柱、滑块、浇注系统、冷却水道、推杆等细节特征。最终的分析模型如图2所示,顶部中间的4个方块为4个型芯镶件,外形尺寸为185 mm×155 mm×40 mm。

本模具动模部分的重要零件采用了多种材质,如S50C、HPM38等合金结构钢。查相关技术资料可知其弹性模量为2.06×e5MPa,泊松比为0.3[3]。在ANSYS软件中选取单元类型为solid187,完成材料属性设置后,对分析模型进行网格化分。

图2 动模简化模型

3.3 边界条件的确定

3.3.1 动模座板上的锁模压力

根据企业条件,选取日钢牌中型全电动注塑机J280ELⅢ进行生产,其最大锁模力为2 750 kN。故动模座板上的最大锁模压力为7.14 MPa。

3.3.2 型芯(镶件)表面的压力

塑件的材料GPPS,是容易成型塑料,其注射成型压力一般为60~100 MPa,而具体的型芯(镶件)表面的压力则需要采用经验法来确定。查阅资料可知其型腔压力经验数值为24.5 MPa[4]。于是确定4个型芯镶件表面所受的压力均为24.5 MPa。

3.3.3 分型面处其它表面的接触压力

由UG NX软件可知,4个塑件的投影面积约为70 872.48 mm2。而根据经验数据,多型腔模具中,浇口和流道在分型面上的投影面积约为塑件投影面积的25%~50%,通常可取35%[5]。于是,总的投影面积约为95 677.85 mm2,型腔中压力熔体的作用力则为2 344.11 kN,而分型面上其它表面的接触力约为406.00 kN。

另外,分型面上其它表面的实际接触面积约为234 322.45 mm2,其所受面载荷约为1.73 MPa。

因此,该模型的边界条件为:动模座板的底面受到固定约束且承受锁模压力7.14 MPa,4个型芯镶件表面承受型腔压力24.50 MPa,分型面处其它表面的接触压力为1.73 MPa。

3.4 初始方案的变形情况

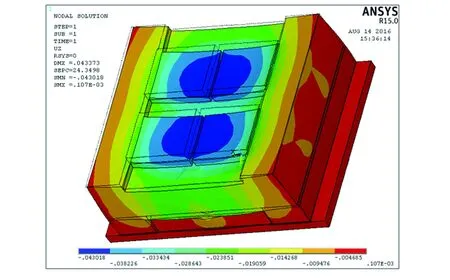

图3为支撑柱初始方案的Z向受力变形情况。

图3 初始方案的分析结果

从图3可以看出,动模部分的最大变形区域处于4个镶件的中心区域,范围较大。Z向最大变形量约为0.043 mm,已显著超出允许的极限值0.030 mm。过大的变形量肯定会影响塑件的成型质量,该方案不合理。

3.5 方案优化

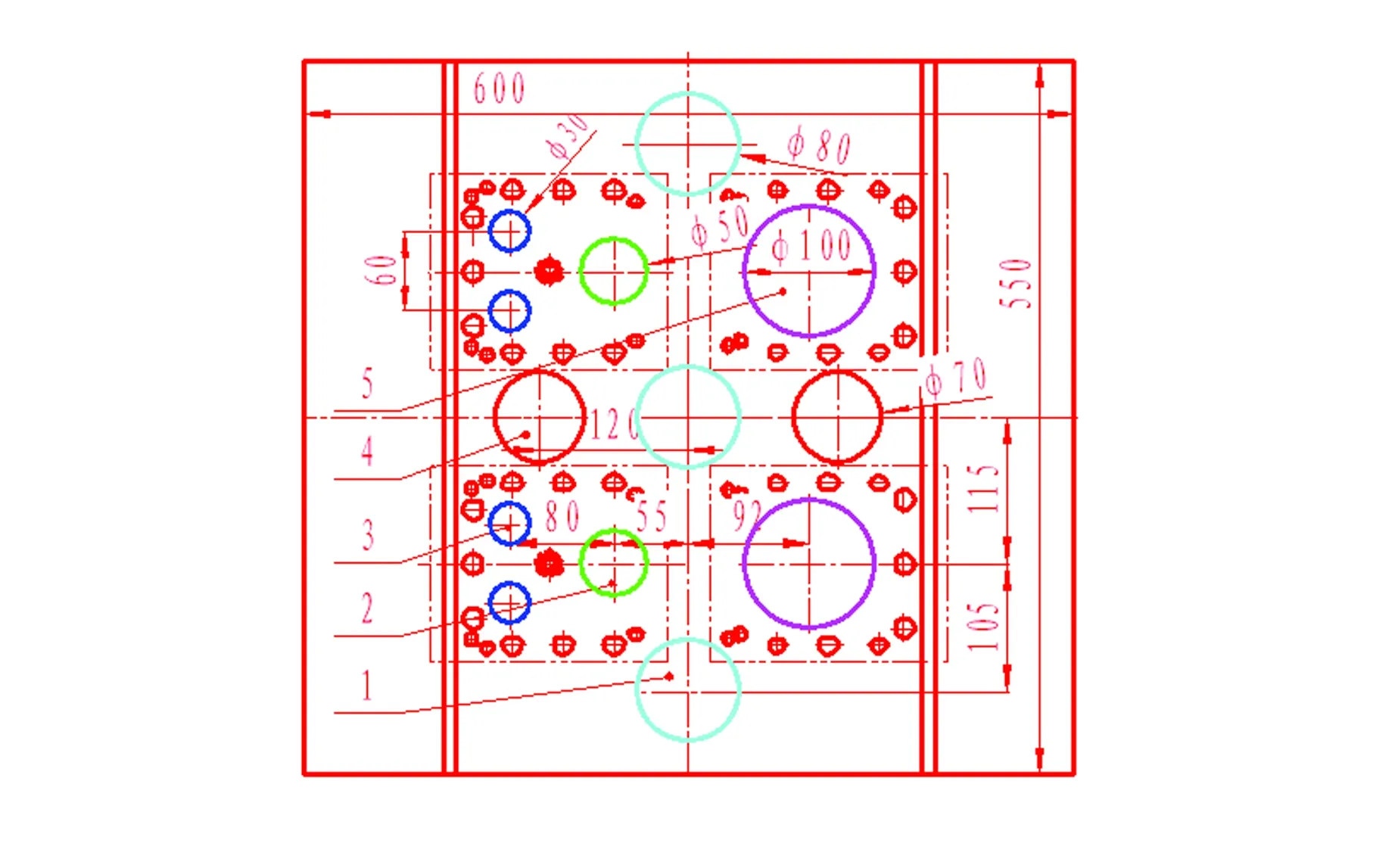

鉴于图2中4个镶件中心处的变形量过大,而其余空间又无法安放支撑柱,故必须在镶件的中心部位增设支撑柱(见图4)。考虑到布局平衡,在每个盒盖镶件中心设置1个直径为100 mm的大支撑柱5,而在每个盒底镶件处设置2个直径为30 mm的小支撑柱3和1个直径为50 mm的小支撑柱2。再沿垂直中心轴线布置3个直径为80 mm的支撑柱1,沿水平中心轴线布置2个直径为70 mm的支撑柱4。这样,在原始方案的基础上增设了6个支撑柱并适当减小了纵向3个支撑柱的尺寸。

图4 优化的支撑柱布置方案

3.6 优化后的变形分析

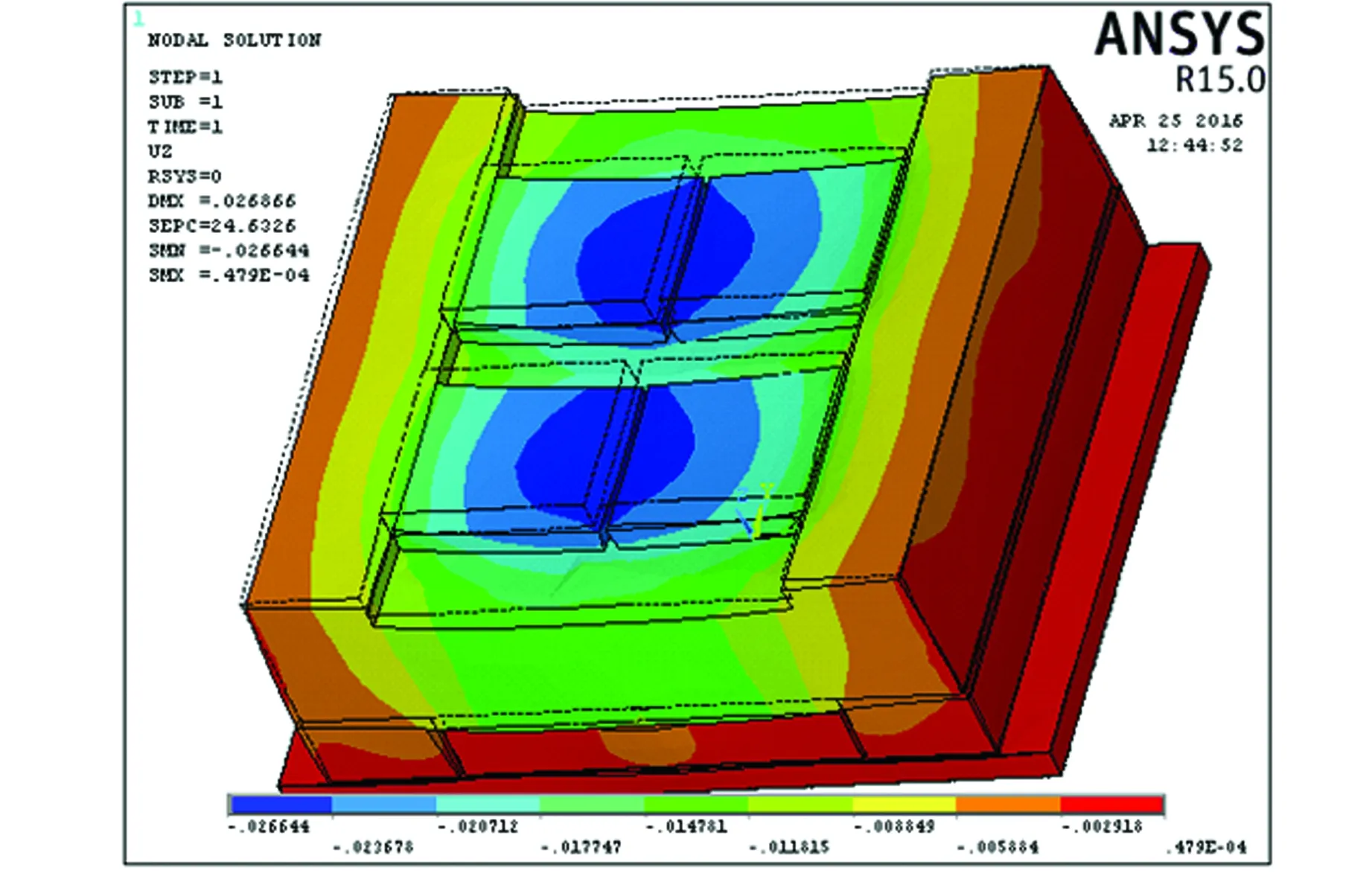

图5为优化后的支撑柱布置方案的Z向受力变形分析结果。

图5 优化后的模具变形结果

从图5可以看出,模具最大变形区域仍处于镶件的中心部位,但范围和尺寸均明显变小。此时的Z向最大变形量约为0.027 mm,符合塑件成型的极限值要求。可见,优化后的方案合理。生产实践表明:该模具结构合理,动作可靠,塑件质量稳定。

4 结论

以ANSYS软件为分析工具,得到了碟片盒模

具合理的支撑柱布置方案。该模具结构合理,动作可靠。

采用ANSYS软件,可以定量地显示模具变形的具体结果及其变化趋势,从而帮助工程技术人员提高设计效率。当然,任何分析软件都是建立在一定的理论假设上的,其模拟结果均存在一定的局限性。为提高ANSYS软件的分析效率,设计碟片盒模具时去除了许多细小结构,导致最终的分析模型与实际模型的结构相差较多,影响了分析结果的精确度。因此,今后还需开展提高分析模型与实际模型的吻合度的研究。

[1] 袁丽军,杜群贵,谢叶青,等.注塑模模架刚度分析及撑头摆放位置研究[J].制造业自动化, 2011.33(10):103-106.

[2] 许江伟.基于数值模拟的平板类注塑件飞边研究[D].郑州:郑州大学,2014:16-17.

[3] 秦大同,谢里阳.现代机械设计手册[M].北京:化学工业出版社, 2011:1.

[4] 翁其金.塑料模塑成型技术[M].北京:机械工业出版社, 2011:6.

[5] 陈国靖.基于ANSYS/FE-SAFE的注塑模具型腔疲劳寿命分析[D].广州:广东工业大学,2013:9-11.

Optimized Design of Injection Mold for Disc Box Based on ANSYS

Chen Xiaoyong Wang Qian

(Hangzhou Polytechnic,Hangzhou,Zhejieng,311402)

In order to get the rational design of pillars of the injection mold for and disc box, the overflow gap of not more than 0.030 mm was set as the optimization goal, deformation of the movable mold part and optimized layout plan of support pillars were obtained based on the structural analysis function of ANSYS software. The research results showed that the injection mold was reasonable and mold deformation could be quantitatively displayed by using ANSYS software in optimization design of the injection mold structure,and design efficiency would be improved finally.

support pillar; injection mold; deformation; optimal design; disc box

2016-08-03;修改谢收到日期:2016-09-12。

陈晓勇,男,副教授。研究方向为注塑模CAD/CAE/CAM。E-mail:chenxy0088@126.com。

10.3969/j.issn.1004-3055.2016.06.013