20钢热浸镀铝工艺及力学性能研究

2016-02-14黄元林孙晓峰

黄元林, 孙晓峰

(装甲兵工程学院装备维修与再制造工程系, 北京 100072)

20钢热浸镀铝工艺及力学性能研究

黄元林, 孙晓峰

(装甲兵工程学院装备维修与再制造工程系, 北京 100072)

为提高20钢的防腐、耐热及抗高温氧化性能,以6%KF+2%ZnCl2为助镀剂,在其表面形成热浸镀铝镀层,采用扫描电子显微镜(Scanning Electron Microscopy, SEM)、HVS-1000显微硬度计和Nano-2000 纳米压痕仪等对该镀层分别进行了表面形貌与组织结构观察、显微硬度与纳米硬度测量及弹性模量测量等。结果表明:该镀层由表层的铝层及次表层的铁铝合金层组成,表面及剖面均无开裂与漏镀现象,镀层与基体之间为冶金结合;随着浸镀时间的延长,铝层厚度变化不明显,而铁铝合金层厚度呈抛物线增长;测得铝层显微硬度为57.6HV0.03,纳米硬度为2.3GPa,铁铝合金层的显微硬度为781.5HV0.1,纳米硬度为9.2GPa;铁铝合金层与20钢基体弹性模量基本相当,其平均值均为223GPa。

20钢; 热浸镀铝; 硬度; 显微结构

钢铁表面热浸镀铝是将钢铁材料或零件浸入铝液中,在钢铁表面形成铁铝扩散层及镀液层[1-2],从而提高其耐腐蚀[3-4]、耐热及抗高温氧化等诸多性能[5-6]。笔者采用熔剂法研究20钢在纯铝镀液中热浸镀铝工艺,并采用扫描电子显微镜(Scanning Electron Microscopy,SEM)、显微硬度计等表征手段检测分析浸铝镀层剖面的组织结构及显微硬度等,为该技术的推广应用提供科学的参考依据。

1 实验部分

1.1 实验材料与方法

选用20钢为基体材料,试块尺寸为20mm×30mm×4mm,试样表面经磨床和砂纸打磨至表面粗糙度Ra≈0.1μm。热浸镀原料为纯铝锭(ω(Al)≥99.5%)。热浸镀加热设备为井式电阻炉,将纯铝锭放在铁坩埚里加热到设定温度730 ℃,浸镀时间为1~6min。20钢试样热浸镀工艺流程为:丙酮清洗脱脂→水洗→酸洗除锈→水洗→助镀处理→干燥→热浸镀铝→后处理→水洗→干燥。

采用HVS-1000显微硬度计测量显微硬度,其中:铝层载荷F=250mN,加载时间t=10s;铁铝合金层载荷F=1N,t=10s。采用Nano-200 纳米压痕仪(美国安捷伦生产)测量纳米硬度,其中:铝层最大载荷Lmax=20mN,铁铝合金层的最大载荷Lmax=60mN。微观形貌观察采用Nova Nano-SEM650型场发射扫描电子显微镜,其中扫描电压U=10kV。采用DSX-100光学数码显微镜从剖面测量涂层厚度,同一深度均匀测5处取其平均值。

1.2 水溶液助镀剂的优选

水溶液助镀剂的选择直接影响热浸镀铝层的质量,助镀处理可使净化的钢铁表面在镀铝前先黏附一层完整无隙的助镀剂保护膜,这样可避免钢基体表面在放入镀液过程中不被炉内高温气体所氧化污染,进而影响浸镀效果。

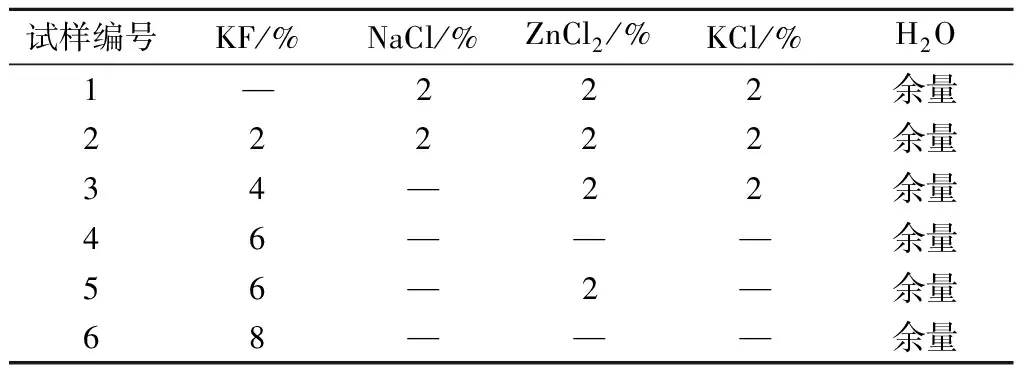

目前,水溶液助镀剂可分为氟化物、氯化物和氧化物3大类[1]。在生产实践中,经常将氟化物和氯化物组合使用。为寻求最适合20钢的助镀剂,配备不同比例的氟化物和氯化物的混合物作为助镀剂,具体配方如表1所示,其溶液温度为70 ℃,浸泡时间为2min。

表1 助镀剂水溶液配方

1.3 铝液表面覆盖剂的选择

在高温情况下,如果将铝液直接与空气接触,铝液表面会很容易形成一层氧化铝膜层。当试样浸入或提出铝液时,这层氧化膜就会附着在试样表面,易造成漏镀且影响镀层外观,进而破坏镀层组织结构,因此必须防止铝液表面产生氧化铝膜层。

实验采用含氯化物的混合物作为铝液表面覆盖剂,其具体成分为:ω(KCl)=46%,ω(NaCl)=46%,ω(Na3AlF6)=8%,其中Na3AlF6在高温下容易分解为NaF和AlF3,氟化物主要起精炼作用。

2 结果与讨论

2.1 助镀效果

表2为助镀实验结果,可以看出:只有试样1出现局部漏镀,这与其未含氟化物(KF)有关;试样2-6均能成功热浸镀,其中试样5热浸镀效果最好,镀层无漏镀且表面光滑,说明试样5最适合作为20钢的助镀剂。适量的KF和ZnCl2的助镀机理[1]为:其能在钢基体表面形成连续完整且无孔隙的保护膜;浸铝时能立即从钢表面脱除;对出现的一些氧化物有吸附熔解作用;改善铁基体与铝液之间的界面润湿,活化钢基体表面。

表2 助镀实验结果

2.2 表面微观形貌与组织

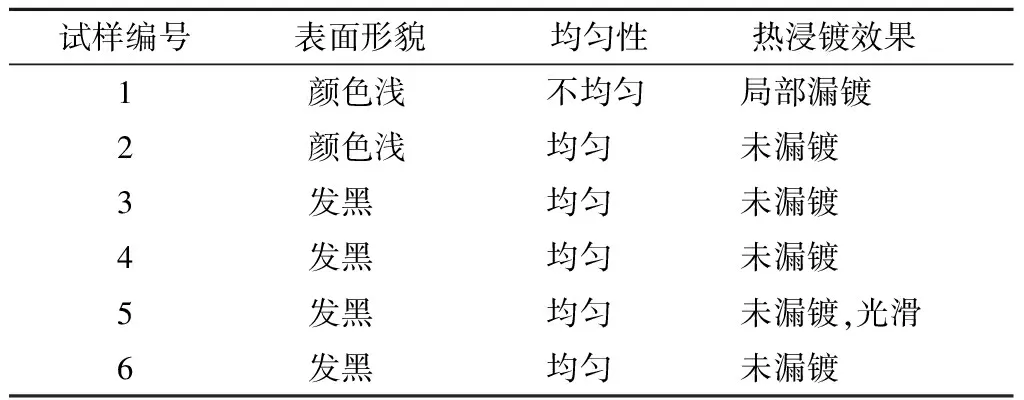

图1为试样5镀层表面形貌SEM图,可见:热浸镀铝表面无针孔和开裂现象,其组织为α相Al及FeAl3(图1(b)中白色短棒)组织,其中Fe元素来源于铁坩埚及钢基体。

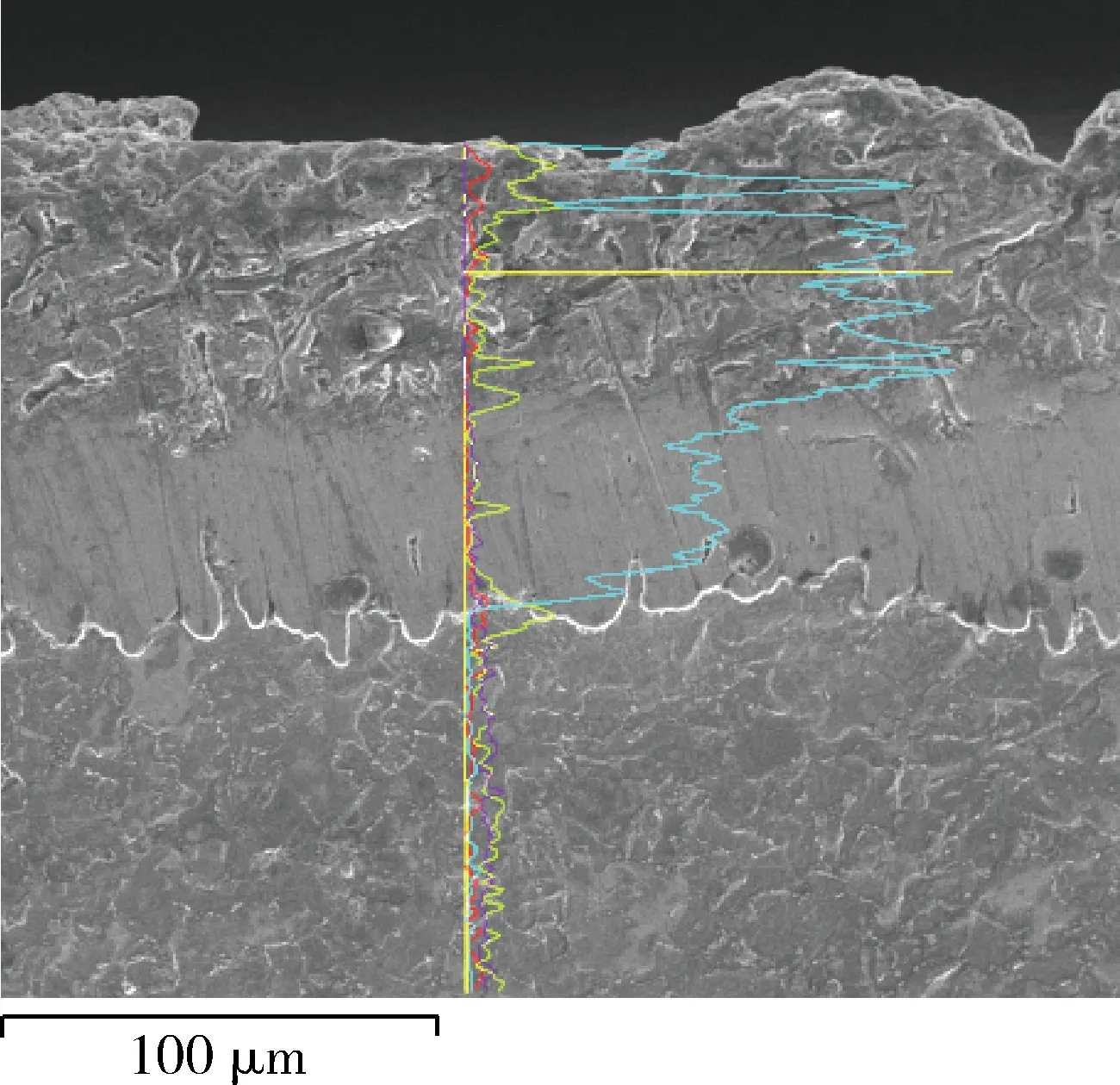

2.3 剖面形貌及EDS元素分布

图2为镀层剖面形貌SEM图,该试样浸镀时间为2min。可以看出:镀层由外往里由铝层(厚度约55~70μm)及铁铝合金层(厚度约43~57μm)组成,铝层与合金层无明显分界线,合金层与基体界面呈锯齿状,整个剖面无微裂纹及孔洞现象。图3为镀层剖面EDS能谱图,可见:铝层与铁铝合金层界面铝元素呈斜线过渡状态。图2中的锯齿状现象及图3中铝元素呈斜线过渡状态表明:铝液与钢基体发生了部分融化及相互渗透,镀层与基体之间呈冶金结合。

图1 热浸镀铝层表面形貌SEM图

图2 热浸镀铝层剖面形貌SEM图

图3 热浸镀铝层剖面EDS能谱图

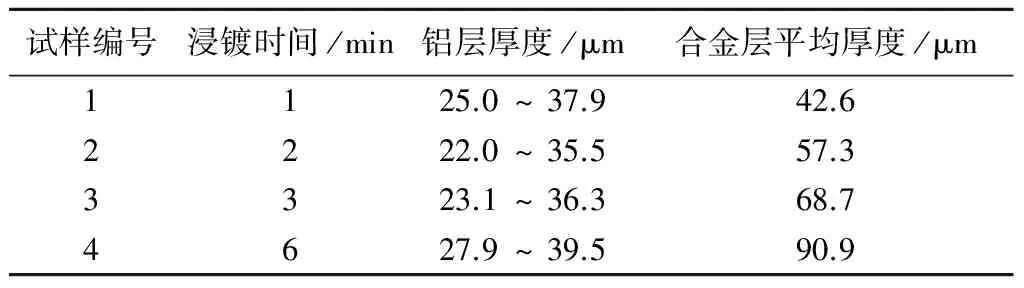

2.4 热浸镀时间对镀层厚度的影响

表3为不同浸镀时间下镀层厚度的测量结果,图4为铁铝合金层厚度与浸镀时间的关系曲线。可见:20钢基体在730 ℃下浸镀铝1min后,铁铝合金层厚度达42.6μm;随着浸镀时间的延长,铁铝合金层厚度增大,且呈抛物线增长,浸镀6min时厚度达90.9μm,但铝层厚度变化不明显。这是因为:铝层是由试样从铝液中提取时黏附在其表面的铝液凝固而成,而铁铝合金层为铝铁元素互相扩散后形成的金属间化合物,前者的厚度与铝液的黏稠度有关,与浸镀时间关系不大,而后者与浸镀时间密切相关(因为元素间的扩散需要一定的时间)。

表3 不同浸镀时间下镀层厚度的测量结果

图4 铁铝合金层厚度与浸镀时间的关系曲线

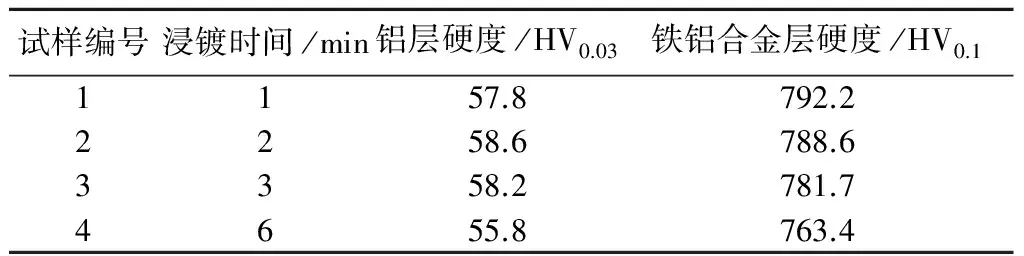

2.5 显微硬度

表4为在不同浸镀时间下镀层显微硬度测量结果。可看出:浸镀时间对铝层及铁铝合金层显微硬度值影响不大,铝层平均显微硬度为57.6HV0.03,铁铝合金层的平均显微硬度为781.5HV0.1。由于铁铝合金层为Al86Fe14金属间化合物[7],属于复合结构,因此其硬度比铝层硬度提高了十几倍。

表4 不同浸镀时间下镀层显微硬度的测量结果

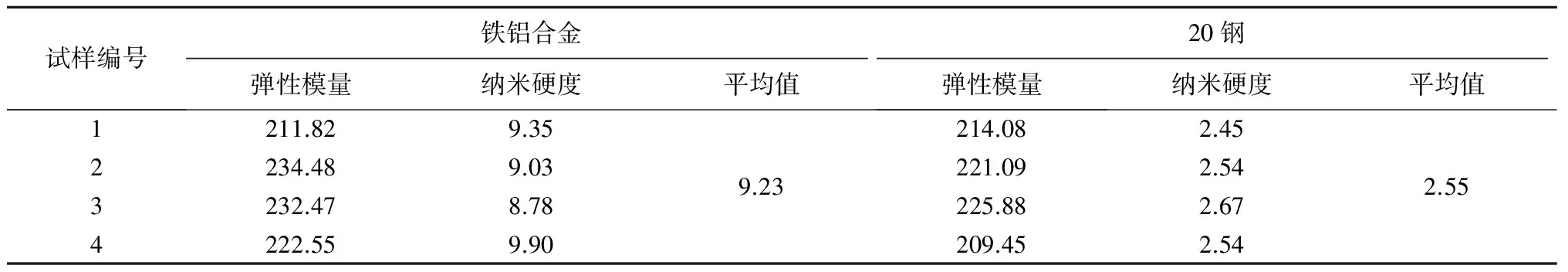

2.6 纳米硬度及弹性模量

表5为镀层的纳米硬度及弹性模量测试结果。可以看出:铁铝合金层的弹性模量与20钢基体弹性模量相当,但其纳米硬度为20钢基体纳米硬度的近4倍。这说明:与基体相比,铁铝合金层原子间的结合强度相当,但其机械强度大幅提高,即抗塑性变形的能力得到提高。

表5 镀层的纳米硬度及弹性模量测试结果 GPa

3 结论

经试验优选出6%KF+2%ZnCl2为热浸镀的助镀剂,以46%KCl+46%NaCl+8%Na3AlF6混合物为铝液表面覆盖剂,采用熔剂法在20钢表面热浸镀铝镀层。结果发现:镀层最外的表层组织为α相Al及短棒状的FeAl3,次表层的铁铝合金层与基体界面呈锯齿状,剖面铝元素呈过渡状态;其剖面显微硬度呈现内层(铁铝合金层)硬而外层(纯铝层)软的状态,无脆裂和漏镀现象;镀层与基体结合性能与力学性能良好。该技术可直接推广应用,同时可为20钢进一步微弧氧化奠定基础。

[1] 王光文,刘炳,石传美.熔剂法热浸镀铝工艺研究现状及发展[J].中国表面技术,2008,37(5):75-78.

[2] 刘雪民,易大伟,刘炳,等.热浸镀铝技术的研究应用与发展[J].材料保护,2008,41(4):47-50.

[3] 石玉,宋天民,张国福,等.20钢整体热浸镀铝管束的腐蚀性能研究[J].材料保护,2007,40(6):63-65

[4] 孙伟,蔡启舟,罗强.RE对热浸镀铝组织及其耐腐蚀性能的影响[J].中国表面工程,2010,23(6):24-29.

[5] 郑毅然,李国喜,谢鹏飞.1Cr18Ni9Ti热浸镀铝扩散层的抗氧化性[J].中国腐蚀与防护学报,2001,21(4):210-213.

[6] 丁毅,魏无际,周永璋.Q235钢热浸渗铝层的组织结构和耐高温腐蚀性能[J].材料保护,2001,34(10):17-18.

[7] 黄元林,孙晓峰,李占明,等.20钢基体表面热浸镀铝加微弧氧化复合处理研究[J].装甲兵工程学院学报,2015,29(3):105-107.

(责任编辑: 尚菲菲)

Study on Technology and Mechanical Performance of Hot Dipping Aluminum Coating on 20 Steel Substrate

HUANG Yuan-lin, SUN Xiao-feng

(Department of Equipment Maintenance and Remanufacture Engineering, Academy of Armored Force Engineering, Beijing 100072, China)

20 steel samples are hot dipped aluminum coating on their surfaces in order to improve their corrosion-resistance, heat-resistance and high-temperature oxidation-resistance by a fluxing agent of 6% KF+2% ZnCl 2. The morphology, construction, micro-hardness, nano-hardness and modulus of the coating are investigated by Scanning Electron Microscopy (SEM), HVS-1000 hardness instrument and Nano-2000 nano-indenter. The results show that the coating is made of aluminum layer and Fe-Al-alloy layer from surface to inside. There are no leakages or cracks on the surface and cross-section of the coating. The bonding pattern between coating and substrate is metallurgical bond. As the hot dipping time increases, the thickness of aluminum layer doesn’t change obviously, but the thickness of Fe-Al-alloy layer increases parabolically. The average micro-hardness of the aluminum layer is 57.6 HV0.03and its nano-hardness is 2.3 GPa. The average micro-hardness of the Fe-Al-alloy layer is 781.5 HV0.1and its nano-hardness is 9.2 GPa. The average modulus of Fe-Al-alloy layer and 20 steel substrate are both 223 GPa.

20 steel; hot dipping aluminum; hardness; microstructure

2016-06-25

军队科研计划项目

黄元林(1971-),女,助理研究员,硕士。

TG451+.1

:ADOI:10.3969/j.issn.1672-1497.2016.06.022

1672-1497(2016)06-0117-04