热胀工艺对20Cr2Ni4A渗碳齿轮钢组织性能的影响

2016-02-11蔡志海

蔡志海, 殷 畅, 张 平, 柳 建

(装甲兵工程学院机械产品再制造国家工程研究中心, 北京 100072)

热胀工艺对20Cr2Ni4A渗碳齿轮钢组织性能的影响

蔡志海, 殷 畅, 张 平, 柳 建

(装甲兵工程学院机械产品再制造国家工程研究中心, 北京 100072)

为了研究热胀工艺对20Cr2Ni4A渗碳齿轮钢力学性能及显微组织的影响,对齿轮钢进行热胀处理并去掉原有渗碳层再重新渗碳,利用扫描电子显微镜(Scanning Electron Microscope,SEM)、X射线应力测试仪、多功能表面性能测量仪,分别测量和对比分析了试样热胀处理前后晶粒尺寸和表面形貌、残余奥氏体含量和残余应力显微硬度以及摩擦学性能。结果表明:热胀后晶粒尺寸增大,表面残余奥氏体含量增加,表面显微硬度、耐磨性能提高,表面残余应力值减小。这些参量的变化说明热胀工艺对20Cr2Ni4A渗碳齿轮钢的力学性能和显微组织有较大的改变,为后续研究热胀工艺对接触疲劳寿命优劣的分析提供实验依据。

热胀工艺; 渗碳齿轮钢; 耐磨性能; 显微硬度

齿轮、弹簧和标准件并称为机械制造工业的三大基础件,是机械设备传动过程中必不可少的通用零件[1]。齿轮在服役过程中会因各种原因而失效,不仅影响了生产,也带来了安全隐患。国内外科技工作者对齿轮修复进行研究,总结出了几种常规的修复方法,如调整换位法、变位加工法、镶齿(圈)法、堆焊法、刷镀法和热喷涂法等[2-5],但每种修复方法都具有局限性,无法满足修复后齿轮的服役性能。热胀工艺是利用磨损齿轮具有充足的设计裕度,对磨损后的齿轮进行热胀处理,使其达到再次服役标准的一种减材再制造修复工艺技术。目前,国内外采用热胀工艺修复渗碳齿轮的研究鲜见报道。基于此,参考文献[6],笔者以某重载车辆变速箱中渗碳齿轮为研究对象,将失效报废后的20Cr2Ni4A渗碳齿轮钢材料加工成一定形状并对其进行热胀处理,对比研究热胀前后齿轮材料的组织性能,以期为热胀工艺修复渗碳齿轮的实际运用提供实验依据。

1 材料制备与表征

1.1 实验材料与制备

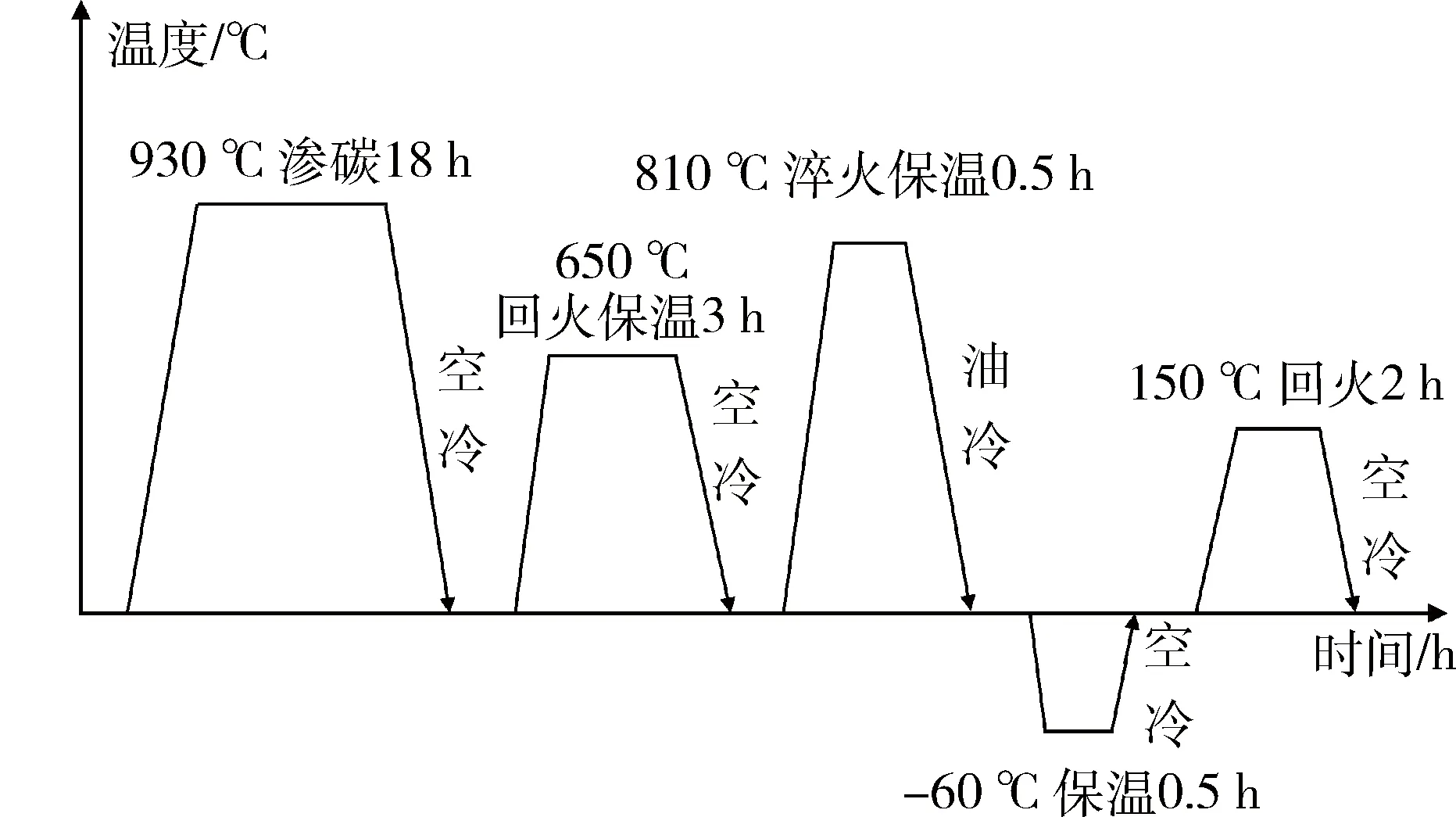

实验材料为20Cr2Ni4A钢,其化学成分为:ω(C)=0.20%,ω(Si)=0.25%,ω(Mn)=0.52%,ω(Cr)=1.50%,ω(Ni)=3.52%,ω(P)≤0.02%,ω(S)≤0.005%。将其加工成尺寸为40mm×30mm×10mm的试样,渗碳热处理工艺流程参照渗碳齿轮制造工艺流程[7],如图1所示,此试样不作热胀处理。在磨损失效后的齿轮上切除一部分材料,并加工成与上述尺寸相同的试样,然后进行热胀处理。

图1 渗碳热处理工艺流程

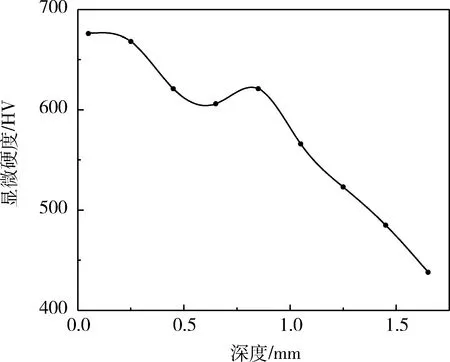

选用0.5T的压力机在830 ℃对磨损试样进行热胀挤压,使其沿宽度方向向外扩张,热胀后测量显微硬度沿渗碳层深方向的分布情况,如图2所示。可以看出:热胀后渗碳层深1.25mm处的显微硬度值为523HV。根据《钢件渗硬淬火硬化层深度的测定和校核》 (GB9450—2005)[8]规定,从零件表面到维氏硬度值550HV的距离为渗碳层深度。由此可以得出:热胀后需要去除的渗碳层深在1.25mm左右,考虑到二次渗碳后试样表面有氧化皮及脱碳层,因此热胀后在宽度方向去除约2mm厚的渗碳层是合适的。此后对试样进行重新渗碳热处理,热处理工艺流程与图1所示的流程相同。

图2 显微硬度沿渗碳层深的分布

1.2 表征手段

采用Philips Quant200型扫描电子显微镜(Scanning Electron Microscope,SEM)观察热胀前后渗碳层的表面形貌。采用3D激光共聚焦显微镜测量热胀前后的三维形貌。采用X-350A型X射线应力测试仪测量渗碳层中残余奥氏体含量和残余应力,衍射晶面为(220),其主要技术参数为X射线管功率300W,扫描方式θ~θ扫描,2θ最小步距为0.01°。

采用MICROMRET-6030型多功能表面性能测量仪测量显微硬度,对热胀前后2个试样从渗碳层表面到心部间隔一定距离进行线切割,同一深度上测3~5个点取平均值,并绘制显微硬度曲线,其施加载荷为0.98N,加载时间为15s。采用MFT-4000多功能材料表面性能测试仪进行往复摩擦试验,测试热胀前后渗碳层的干摩擦性能,其中:摩擦条件为室温,干摩擦,摩擦副使用直径4mm的ZrO2陶瓷球,其硬度达到1 500HV以上;试验条件为载荷30N,摩擦速度200mm/min,摩擦行程2mm,摩擦时间30min。

2 结果与讨论

2.1 渗碳层组织对比

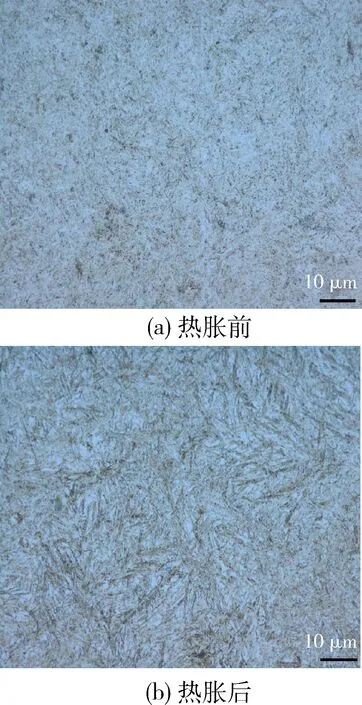

图 3为热胀前后渗碳齿轮钢渗碳层表面的金相图。可以看出:热胀后渗碳层表面的针状马氏体晶粒尺寸较热胀前大,表明在重新渗碳过程中晶粒出现长大的现象。晶粒长大的原因可能是:在第2次渗碳过程中加热保温时间长,奥氏体晶粒出现长大的趋势,从而导致在淬回火过程中生成的马氏体晶粒尺寸较大,这将会缩短渗碳齿轮钢接触疲劳寿命。

图3 热胀前、后渗碳齿轮钢渗碳层表面金相图

2.2 显微硬度对比

图4为热胀前后渗碳齿轮钢显微硬度随层深的分布情况。可以看出:热胀前渗碳齿轮钢的最大显微硬度值为651HV,在距离表面约300μm处;热胀后渗碳齿轮钢的最大硬度值为726HV,在距离表面约400μm处,渗碳齿轮钢的显微硬度值随层深的增加呈逐渐减小的趋势,且较热胀前有明显增大。热胀后渗碳齿轮钢的显微硬度增大的原因可能为:齿轮钢经过2次渗碳过程后,表面及其以下的渗碳层区域的碳含量增大,经淬回火热处理后生成了更多的马氏体。

图4 热胀前后渗碳齿轮钢显微硬度随层深分布情况

2.3 耐磨性能对比

摩擦因数是表征材料耐摩擦磨损的一个重要参数,一般情况下,摩擦因数越小,材料的耐磨性能越好[9]。图5为热胀前后渗碳试样表面在同一载荷下的摩擦因数,可以得出:热胀前最大摩擦因数为0.729,平均摩擦因数为0.568;热胀后最大摩擦因数为0.665,平均摩擦因数为0.54。这说明热胀后的试样耐磨性能比热胀前有所提升。

图5 热胀前后渗碳试样表面在同一载荷下的摩擦因数

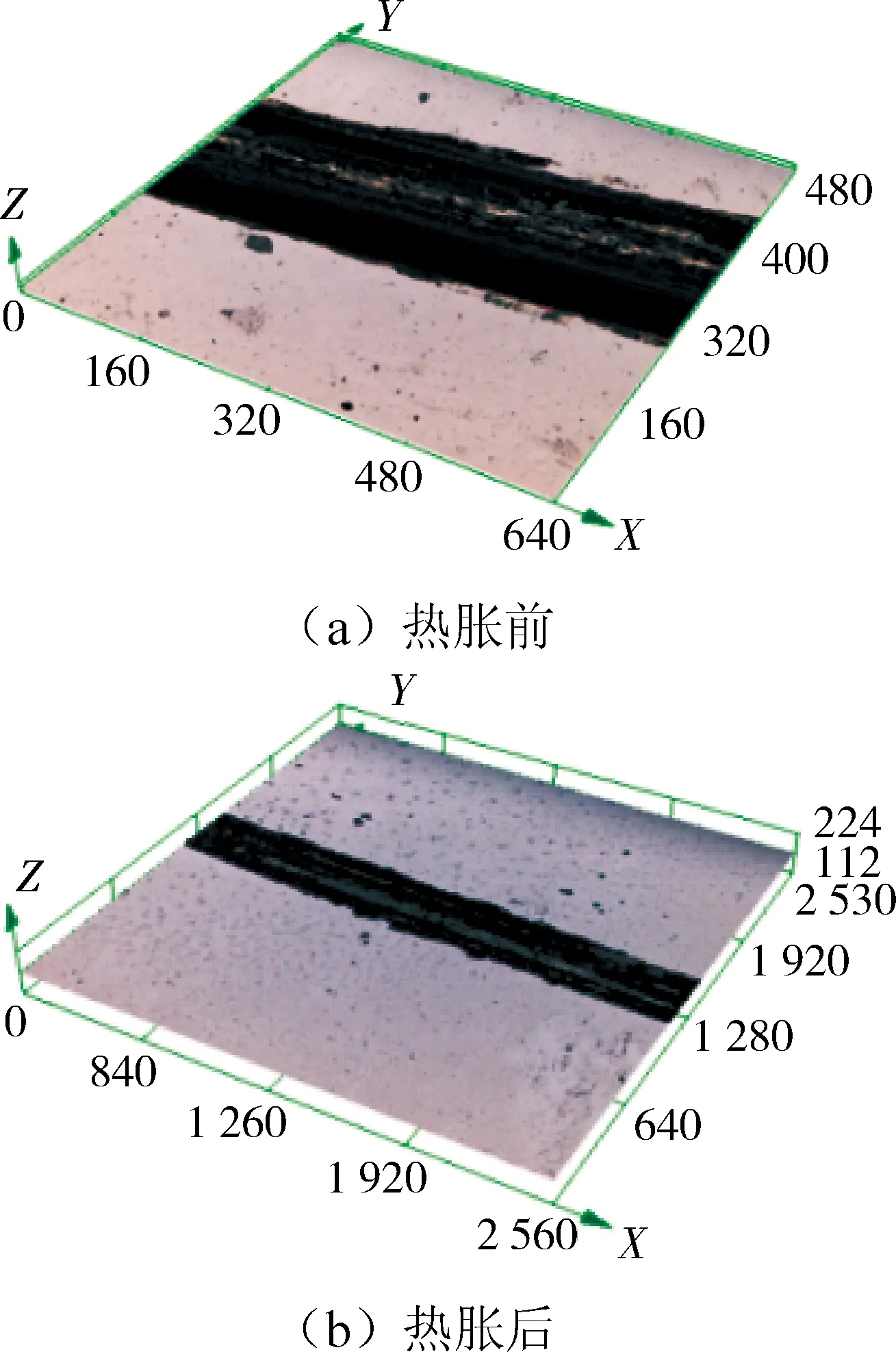

图6为热胀前后试样磨损表面三维形貌图。由图6可以得出:热胀前摩擦磨损的深度为4.1μm,宽度为321μm;热胀后摩擦磨损的深度为3.5μm,宽度为254μm。这说明热胀后摩擦磨损的深度和宽度都比热胀前的要小,即在同等摩擦磨损的条件下,热胀后渗碳层的耐磨性能优于热胀前的耐磨性能。

图6 热胀前后渗碳层摩擦磨损的三维形貌图

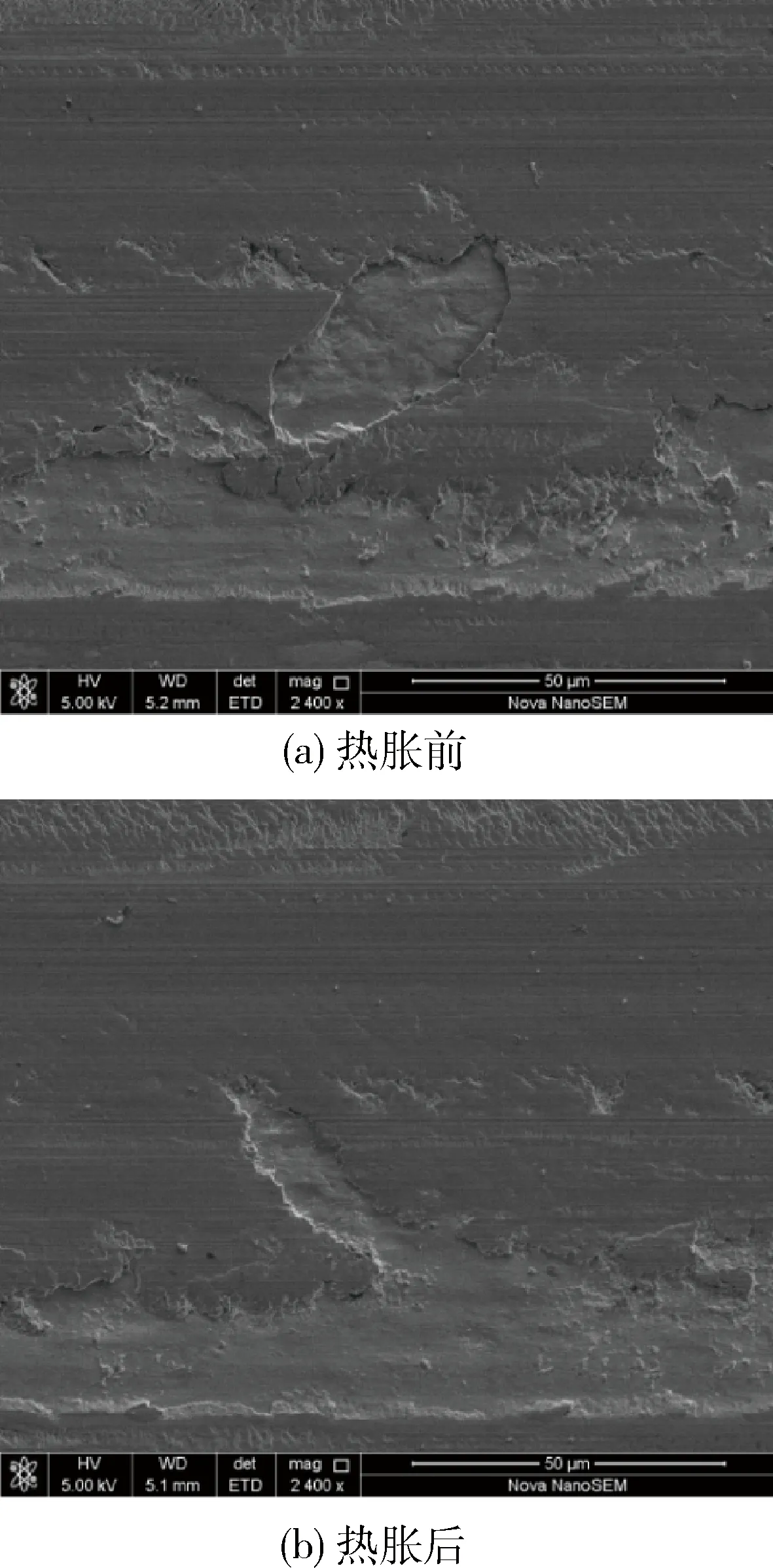

图7为热胀前后渗碳层摩擦磨损微观形貌SEM图。可以看出:与热胀前相比,热胀后渗碳层浅层剥落的面积和深度减小,表明热胀后渗碳层耐磨性能较热胀前的好;渗碳层表面经过摩擦磨损后存在许多均匀光滑的平行沟槽,表明渗碳层的磨损形式主要为磨料磨损。产生磨料磨损的原因为:摩擦副上的微凸体或脱落的硬质颗粒在法向载荷施加的压力作用下嵌入材料表面,并随着摩擦副往复运动,使材料表面发生严重的塑性变形,形成一条条犁沟。与此同时,摩擦副在往复运动的过程中,由于摩擦生热引起接触表面温度升高而导致粘焊,易发生粘着磨损。因此,热胀前后渗碳层摩擦磨损主要表现为磨粒磨损和粘着磨损。

图7 热胀前后渗碳层摩擦磨损微观形貌SEM图

2.4 表面残余奥氏体含量及残余应力对比

X-350A型X射线应力测试仪测量结果为:热胀前渗碳层残余奥氏体含量为11%,残余应力值为-400MPa,为残余压应力;热胀后渗碳层残余奥氏体含量为20%,残余应力值为-289MPa。这说明热胀后残余奥氏体含量较热胀前有明显增大,而残余应力值有一定幅度的减小,其原因为:热胀后第2次渗碳使渗碳层表面碳浓度提高,生成更多的奥氏体,尽管淬回火热处理会转变成马氏体,但仍有部分残余,再加上热胀后渗碳层去除不完全,使其比热胀前的渗碳层表面残余奥氏体含量高。残余应力值的大小主要取决于残余奥氏体向马氏体转变量的多少,残余奥氏体含量越高,转变生成的马氏体量越小,残余压应力就会越小。

3 结论

20Cr2Ni4A渗碳齿轮钢经过热胀工艺处理后,钢的组织和性能得到显著的改变:热胀后齿轮钢沿层深方向的显微硬度值明显高于热胀前,热胀后齿轮钢的耐磨性能较热胀前有所提高,热胀后渗碳层表面的残余奥氏体含量较热胀前有一定增加,残余应力值较热胀前有一定幅度的降低。这些参量的变化表明热胀工艺提高了20Cr2Ni4A渗碳齿轮钢性能,为后续20Cr2Ni4A渗碳齿轮钢接触疲劳寿命分析提供了试验依据。

[1] 张英才.车用齿轮钢及其应用技术的某些发展[J].汽车技术,2004,39(10):22-26.

[2] 赵丽娟,史辉.齿轮传动中磨损问题的研究及修复方法的综述[J].中国机械工程学报,2007,5(2):243-247.

[3] 徐萍.齿轮的磨损失效及修复[J].甘肃冶金,2010,32(1):112-113.

[4] 吉云亮,张瑞东.齿轮修复方法及应用研究[J].机械研究与应用,2008(2):35-37.

[5] 张太超,梁文杰,大型齿轮磨损后的堆焊修复工艺[J].工艺与新技术,2005(4):35-36.

[6] 伏洛维克EЛ.零件修复手册[M].杨守立,译.北京:人民交通出版社,1989:56-57.

[7] 张悦,霍松波,黄一新.齿轮钢的开发与生产[J].齿轮钢的开发与生产,2003(1):17-19.

[8]GB/T9450—2005钢体渗碳淬火硬代层深度的测定和校核[S].

[9] 朱明.材料热处理原理及工艺[M].徐州:中国矿业大学出版社,2013:48-50.

(责任编辑: 尚菲菲)

Effect of Thermal Expansion Technology on Properties of 20Cr2Ni4A Carburized Gear Steel

CAI Zhi-hai, YIN Chang, ZHANG Ping, LIU Jian

(National Engineering Research Center for Mechanical Product Remanufacturing, Academy of Armored Force Engineering, Beijing 100072, China)

In order to study the effect of thermal expansion technology on 20Cr2Ni4A carburized gear steel mechanical properties and microstructure and remove the original carburized layer and carburize again the gear steel after thermal treatment, using Scanning Electron Microscope (SEM), X-ray stress tester and multifunctional surface properties measuring instrument, the sample grain size, surface topography, residual stress and residual austenite content, micro-hardness and surface roughness are measured and compared before and after treatment. The results show that the grain size refinement, the residual austenite content, the surface roughness value, and the surface micro-hardness increase significantly, the residual stress decrease obviously. The changes of these parameters show that the thermal expansion technology impacts markedly on 20Cr2Ni4A carburized gear steel mechanical properties and microstructure, which provides experimental basis for study of the thermal expansion technology on contact fatigue life.

thermal expansion technology; carburized gear steel; wear-resisting; micro-hardness

2016-09-07

国家自然科学基金资助项目(51405510)

蔡志海(1979-),男,副研究员,博士。

TG146

:ADOI:10.3969/j.issn.1672-1497.2016.06.021

1672-1497(2016)06-0113-04