低温活性染料的染色工艺及染色性能研究

2016-01-31高玉梅宋慧君盛杰侦

高玉梅,宋慧君,盛杰侦

(河南工程学院 材料与化学工程学院,河南 郑州 450007)

低温活性染料的染色工艺及染色性能研究

高玉梅,宋慧君,盛杰侦

(河南工程学院 材料与化学工程学院,河南 郑州 450007)

摘要:为了推进低温活性染料在生产中的应用,研究了染色工艺对L型活性染料上染百分率的影响与L型活性染料的染色性能.结果表明,当L型活性染料质量分数为3%时,用纯碱与烧碱的混合碱为固色碱剂,最佳染色和固色温度为40 ℃、最佳食盐用量为50 g/L、最佳纯碱用量为5~6 g/L、最佳固色时间为70 min,L型活性染料对纤维素纤维的亲和力及直接性低、反应速率大、染料之间相容性好.

关键词:活性染料;低温;染色工艺;染色性能

目前,中温型活性染料因色谱齐全、色泽鲜艳而被广泛用于棉织物染色,但中温型活性染料通常要在60~70 ℃条件下染色,而且需要用大量的中性盐和碱剂进行促染和固色,不符合可持续发展的要求[1-2].新型低温L型活性染料具有染色、固色温度低,对碱液稳定性好的优点[3],可以添加少量的烧碱作固色碱剂,以降低纯碱的用量.为了推进低温活性染料在生产中的应用,首先研究了染色工艺对L型活性染料上染百分率的影响,优化了染色工艺处方及染色工艺条件.然后,用最佳染色工艺进行染色,测试了染色特征值S.E.R.F,并分析了L型活性染料的染色性能.

1实验

1.1 材料和仪器

材料:纯棉机织物半成品,活性黄L-3R,活性蓝L-GB,活性红L-S,活性橙L-O,活性黄棕L-F,活性藏青L-3G,活性嫩黄L-2G,活性深红L-4B,活性艳蓝L-PP,活性艳蓝L-R,均由安诺其纺织化工有限公司生产,食盐,纯碱,烧碱.

仪器:振荡水浴锅(上海一派印染有限公司),TU-1800紫外可见分光光度计(北京普析通用仪器有限公司),JA2004电子天平.

1.2 染色工艺

工艺处方:质量分数为3%的活性染料,浴比为1∶50,烧碱用量为0.5 g/L,食盐用量为a g/L,纯碱用量为b g/L.工艺曲线如图1所示.

图1 染色工艺曲线Fig.1 The curve of dyeing process

1.3 测试方法

上染百分率的测定:将待测染料按染色处方配制两个相同浓度的染料溶液(其中一个不加织物,作为标准染液;另一个加入被染织物,作为试样溶液).将两杯染液同时放置在同一振荡水浴锅中,按染色工艺要求进行染色,直至达到规定的染色时间.然后,用紫外可见分光光度计在最大吸收波长处测定染色残液的吸光度与经历染色过程的标准染液的吸光度.按式(1)计算上染百分率E:

(1)

式中:m为 标准染液的稀释倍数,n为染色残液的稀释倍数,Ao为标准染液稀释m倍后的吸光度,Ai为染色残液稀释n倍后的吸光度.

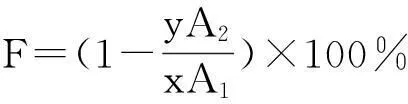

固色率的测定:配制两份相同的皂煮液,一份用于染色织物皂煮,另一份作为标准皂煮液.将染色织物的染色残液、洗涤液与皂煮液混合,标准皂煮液与标准染液混合并加入适量的水,使其体积与染色残液、洗涤液、皂煮液混合液的体积相同.用分光光度计在最大吸收波长下分别测定标准皂煮液、标准染液与水混合液的吸光度,染色残液、洗涤液与皂煮液混合液的吸光度.按式(2)计算固色率F:

(2)

图2 活性染料的上染、固色曲线及染色特征值Fig.2 Dyeing and fixing curve and dyeing characteristic value of reactive dyes

式中:x为标准皂煮液与标准染液及水混合液的稀释倍数, y为染色残液、洗涤液与皂煮液混合液的稀释倍数,A1为标准皂煮液与标准染液及水混合液稀释x倍后的吸光度,A2为染色残液、洗涤液与皂煮液混合液稀释y倍后的吸光度.

染色特征值S.E.R.F的测定:活性染料的S.E.R.F值就是浸染时用上染曲线和固色曲线中某些点的数值来表示活性染料的染色性质,如图2所示.图2中,S值为加碱前染料的上染率,E值为加碱后染色结束时染料的上染率,R值为加碱10min时的固色率,F值为加碱后染色结束时染料的固色率.按照上染百分率的测试方法测试S值和E值,按照固色率的测试方法测试R值和F值.

2结果与讨论

2.1 温度对上染百分率的影响

当染料质量分数为3%、浴比为1∶50、食盐用量为40 g/L、纯碱用量为5 g/L、烧碱用量为0.5 g/L、固色时间为60 min时,温度对上染百分率的影响如图3所示.从图3可以看出,随着温度的升高,上染百分率增大,但温度超过40 ℃后,上染百分率反而降低.这是因为温度升高,染料分子热运动加剧,有利于染料通过纤维表面的扩散边界层向纤维表面扩散并被纤维表面吸附;同时,温度升高还可以加速纤维吸湿溶胀、提高染料在纤维内的扩散速率,故染料的上染百分率升高.但是,活性染料上染纤维属放热反应,温度升高会导致平衡上染百分率下降[4],所以温度过高时活性染料的上染百分率反而下降,故最佳的染色、固色温度为40 ℃.

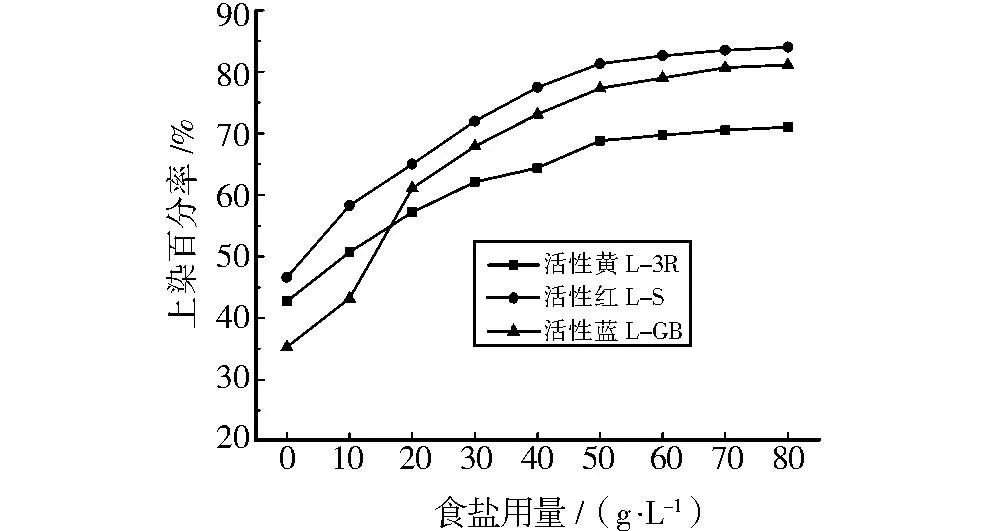

2.2 食盐用量对上染百分率的影响

当染料质量分数为3%、浴比为1∶50、纯碱用量为5 g/L、烧碱用量为0.5 g/L、固色时间为60 min、染色固色温度为 40 ℃时,食盐用量对上染百分率的影响如图4所示.由图4可以看出,当食盐用量较小时,随着食盐用量的增大,上染百分率快速提高;当食盐用量增大到 20 g/L后,随着食盐用量的继续增大,上染百分率提高变缓;当食盐用量增大到50 g/L后,继续增大食盐用量,上染百分率提高不明显,故食盐的最佳用量为50 g/L.这是因为纤维素纤维表面带负电荷,活性染料也带负电荷,染料与纤维之间存在静电斥力,加入食盐可减少染料与纤维间的静电斥力,从而起到促染的作用.但食盐的存在会降低染料胶束或胶粒的动电层电位,染料胶束或胶粒之间的静电斥力降低会使染料的聚集程度提高.染液中电解质的浓度越高,染料溶液的胶体状态越易遭到破坏,染料越易聚集,甚至有沉淀析出,从而造成上染百分率下降,产生染色疵病.而且,染色废水中存在大量食盐会给后续的污水处理造成沉重的负担.

图4 食盐用量对上染百分率的影响Fig.4 Effect of sodium chloride amount on dye uptake

2.3 纯碱用量对上染百分率及固色率的影响

当染料质量分数为3%、浴比为1∶50、食盐用量为50 g/L、烧碱用量为0.5 g/L、染色固色温度为40 ℃、固色时间为60 min时,纯碱用量对上染百分率及固色率的影响如图5和图6所示.

图5 纯碱用量对上染百分率的影响Fig.5 Effect of sodium carbonate amount on dye uptake

图6 纯碱用量对固色率的影响Fig.6 Effect of sodium carbonate amount on fixation ratio

由图5可以看出,随着纯碱用量的增大,染料上染百分率提高;纯碱用量从5 g/L提高到6 g/L,上染百分率提高不明显;纯碱用量提高到6 g/L后,继续提高纯碱用量,上染百分率反而下降.由图6可以看出,随着纯碱用量的增大,染料固色率提高;纯碱用量从5 g/L提高到6 g/L,固色率提高不明显;纯碱用量提高到6 g/L后,继续提高纯碱用量,固色率反而下降.从经济效益与生产稳定性方面考虑,纯碱用量以5~6 g/L为最佳.随着纯碱用量的增大,染液的碱性增强,促使活性染料的固色率提高,活性染料固色的同时也会发生上染,故随着纯碱用量的增大,上染百分率提高.对于活性染料来说,虽然提高pH值可以提高染料和纤维素纤维的反应速率,但水解速率增加得更快了.所以,活性染料的固色可以在碱性溶液中进行,但碱性不要太强,否则水解染料增多,上染百分率与固色率反而下降.

图7 固色时间对上染百分率的影响Fig.7 Effect of fixing time on dye uptake

2.4 固色时间对上染百分率的影响

当染料质量分数为3%、浴比为1∶50、食盐用量为50 g/L、烧碱用量为0.5 g/L、纯碱用量为5 g/L、染色固色温度为40 ℃时,固色时间对上染百分率的影响如图7所示.由图7可以看出,随着固色时间的延长,上染百分率提高.这是因为随着固色时间的延长,与纤维形成共价结合的染料量会提高,从而打破了染色平衡,使更多的染料上染,上染百分率随之提高.当固色时间延长到70 min后,继续延长固色时间,上染率提高反而不明显.为了节约能源、提高生产效率,固色时间以70 min为最佳.

2.5 染料的染色性能

表1 染料的染色特征值Tab.1 Dyeing charavteristic value %

3结论

(1)L型活性染料可采用低温(40 ℃)染色,用纯碱与少量烧碱的混合碱作固色碱剂可有效减少纯碱的用量.

(2)L型活性染料对纤维素纤维的亲和力及直接性降低,匀染性与移染性好,上染到纤维上的染料大部分能固着于纤维,故染色后的浮色容易去除.

(3)L型活性染料与纤维素纤维的反应速率较大,固色时应注意加碱的速度.

(4)L型活性染料具有良好的相容性.

参考文献:

[1]张莉莉.代盐法活性染料低盐染色工艺研究[J].针织工业,2014(11):35-38.

[2]陈镇,田波,翦育林,等.纯棉织物低碱活性染料染色性能探讨[J].染料与染色,2015,52(2):22-25.

[3]张梅.纯棉筒子纱低温活性染色[J].印染,2013,39(13):23-24.

[4]赵涛.染整工艺与原理(下册)[M].北京:中国纺织出版社,2009:27-88.

[5]杨爱民,蔡航,黄锡奇.评价活性染料配伍性的实验方法[J].染整技术,1995,17(3):35-36,40.

[6]曹颖,戴桦根,刘会,等.M系列与R系列染料配伍性能对比与探究[J].丝绸,2014,51(9):14-18.

[7]崔浩然.L型活性染料的性能与应用[J].印染,2008,34(13):15-18.

[8]展义臻,方龙宝.低温活性染料三原色染色性能研究[J].国际纺织导报,2012(10):38-43.

Research on the dyeing process and performance

of low temperature reactive dyes

GAO Yumei, SONG Huijun, SHENG Jiezhen

(CollegeofMaterialsandChemistryEngineering,HenanInstituteofEngineering,Zhengzhou450007,Chinaa)

Abstract:In order to promote the application of low temperature reactive dyes in production, the effect of dyeing process on the dye uptake of type L reactive dyes and dyeing performance of type L reactive dyes were investigated. The results showed that the optimal conditions were sodium chloride 50 g/L, sodium carbonate 5~6 g/L, dyeing and fixing at 40 ℃,and fixing for 70 min with L type reactive dye 3%, blend of sodium carbonate and sodium hydroxide as fixing alkali agent. The affinity and substantivity of type L reactive dye with cellulose fibers are low, while reaction rate is high, and compatibility is good between dyes.

Key words:reactive dyes; low temperature; dyeing process; dyeing performance

通信作者:宋慧君(1969-),女,河南舞阳人,教授,博士,主要从事染整工艺及助剂方面的研究.E-mail:syy66688@126.com.

作者简介:高玉梅(1974-),女,河南宁陵人,副教授,主要从事化学及应用方面的研究.

收稿日期:2015-09-25

中图分类号:TS195.55

文献标志码:A

文章编号:1674-330X(2015)04-0012-05