涤/棉织物分散/活性染料一浴法染色技术

2022-06-07栾金鑫

余 波,栾金鑫,叶 厅,李 玲,章 涛,王 闯

(浙江亿得新材料股份有限公司,浙江 绍兴 312000)

涤/棉织物分散/活性染料染色一般采用两浴法进行,即先用分散染料染涤纶,排液,还原清洗,清洗干净;然后用活性染料染棉,水洗,皂洗。此工艺路线长,耗时、耗电、耗蒸汽,生产效率较低[1-2]。随着环保要求的提高、行业竞争的加剧以及新型活性染料的出现,涤/棉织物分散/活性染料一浴法染色工艺得以实现[3]。

1 传统涤/棉两浴法工艺

传统涤/棉织物分散/活性染料两浴法染色一般先用分散染料染涤纶,然后用活性染料染棉,工艺流程为:前处理→染涤→还原清洗→水洗→涤向对色→染棉→皂洗→后处理。

分散染料染涤纶工艺流程曲线如下所示:

活性染料染棉工艺流程曲线如下所示:

活性染料染棉工艺路线长、耗时、复杂,不符合节能、节时、高效的要求,需要用新的染料和工艺路线进行替代。

2 涤/棉织物分散/活性染料一浴两步法工艺

对于涤/棉织物来说,传统活性染料染色是在pH为10.5~11.0 的碱性条件下进行,而分散染料一般是在pH 为4.5~5.5 的酸性条件下进行,由于两种染料的染色pH 相差很大,不能实现一浴两步法染色[4]。新开发的用于涤/棉织物分散/活性染料一浴两步法染色的活性染料可以在弱碱性条件下染色,纯碱用量是活性染料质量的1/10,染色pH 为10.2~10.5,染色后pH 为9.5~10.0,这样就容易由弱碱性条件调整为弱酸性条件,从而实现涤/棉织物分散/活性染料一浴两步法染色[5]。

2.1 染料的筛选

在涤/棉织物的染色过程中,涤纶只能使用分散染料染色,而棉可以用活性染料、直接染料、硫化染料或还原染料等进行染色。两种织物及应用的染料性能差异较大,在染料选择方面和染色工艺制定时应该充分考虑其相应条件的影响[4,6]。

2.1.1 分散染料

涤纶是疏水性纤维,需要用分散染料在高温、弱酸性条件下进行染色;而活性染料在染色时需要加入一定量的电解质来促染,而且需在碱性条件下进行固色,温度要求相对温和。所以,涤/棉织物分散/活性染料一浴两步法染色所用的分散染料必须耐中性电解质和碱[7]。

分散染料染涤/棉织物的另一个问题就是分散染料对棉纤维的沾色,这会降低染色的鲜艳度和色牢度,从而影响成品织物的质量[8]。所以在涤/棉织物分散/活性染料一浴两步法染色时,应该选择对棉纤维不沾色或者少沾色的分散染料,或选择在碱性和皂洗条件下可以清除沾色的分散染料。实验证明,所选用的分散染料对棉纤维的沾色较轻,适合涤/棉织物分散/活性染料一浴两步法染色[3]。

2.1.2 活性染料

对于涤/棉织物中的棉纤维染色,硫化染料、还原染料等因为工艺繁复、条件严苛,不适合用于一浴两步法染色;有一些直接染料虽然适用于一浴两步法染色,但是染色成品的色牢度较差,不能满足高品质染色产品的要求[9];而传统的活性染料,如一氯均三嗪、二氯均三嗪和乙烯砜等因染料分子质量比较小,分子中只有单个活性基团,在浸染时染料的上染率和固色率都相对较低[6],因此涤/棉织物在分散/活性染料一浴两步法染色时,需要选用具有相对较大分子质量和多个活性基团的活性染料来提高上染率和固色率[8]。

活性染料在染色时,固色温度一般为60~85 ℃,得色率比分散染料125~135 ℃染色时低不少[9]。染液温度较高,会导致活性染料上染率和固色率降低,从而很难染得深色,所以涤/棉织物分散/活性染料一浴两步法染色所选用的活性染料应能够耐高温,且不易水解[10]。

涤/棉织物分散/活性染料一浴两步法染色工艺适合染浅色,且以涤/棉织物中棉纤维质量分数较少为宜,这样活性染料的用量较小,浪费较少。若染较深的颜色,由于活性染料的固色率较低,既浪费了染料,又对污水的后处理不利。综上所述,使用浙江亿得新材料股份有限公司最新开发的一组深色系列染料:活性橙TC-R、活性深红TC-B、活性藏青TC-B、活性黑TC-G,在80 ℃、纯碱用量2~3 g/L、元明粉用量60~80 g/L 的条件下,固色率可达80%以上,染色效果达到了预期。

2.2 助剂用量推荐

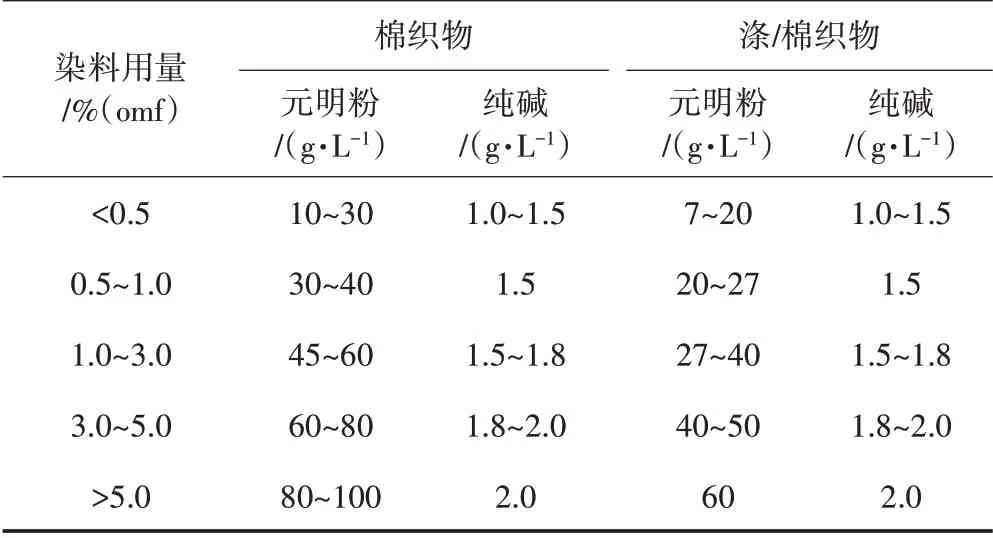

涤/棉织物分散/活性染料一浴两步法助剂最优用量见表1。

表1 涤/棉织物分散/活性染料一浴两步法助剂最优用量

2.3 涤/棉织物分散/活性染料一浴两步法工艺流程

前处理→染棉(不排液)→染涤(调pH)→皂洗(涤棉一浴皂洗剂)→后整理。

2.4 涤/棉织物分散/活性染料一浴两步法色牢度

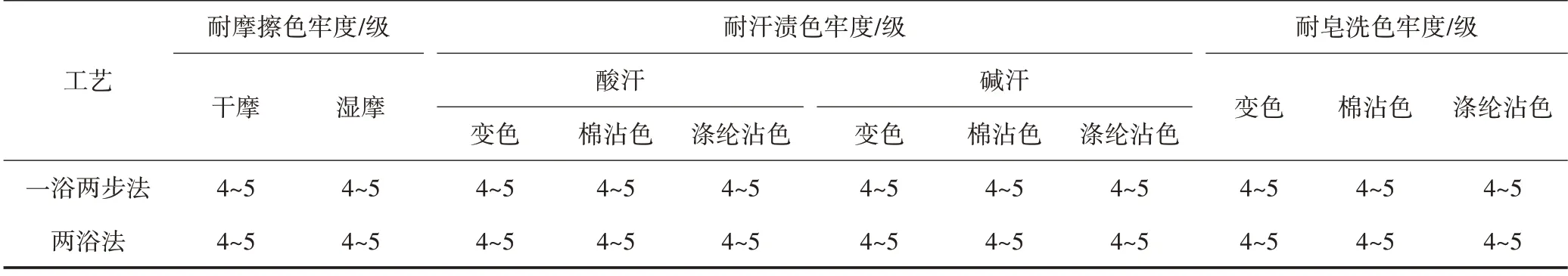

耐摩擦色牢度按照GB/T 3920—1997《纺织品色牢度试验耐摩擦色牢度》进行测试,变色、沾色按照GB/T 7568.7—2008《纺织品色牢度试验标准贴衬织物 第7 部分:多纤维》进行测试。由表2 可以看出,涤/棉织物分散/活性染料一浴两步法染色工艺的耐摩擦色牢度、耐汗渍色牢度和耐皂洗色牢度均达到4~5级,与两浴法染色工艺的水平相当。这说明涤/棉织物分散/活性染料一浴两步法染色工艺可以替代两浴法工艺。

表2 涤/棉织物两浴法和一浴两步法染色牢度的对比

这套活性染料染色时,在碳酸钠2 g/L、染色温度80 ℃的条件下,上色率高,染色稳定性好;活性染料染棉后,调整pH 为4.5~5.5,升温至130 ℃染涤纶,棉上活性染料的色光强度变化很小,棉纤维的染色牢度大于或等于两浴法工艺;一浴两步法工艺染色的各项色牢度可以达到两浴法工艺相同水平。

3 涤/棉织物分散/活性染料一浴一步法工艺

3.1 活性染料

新开发的用于涤/棉一浴一步法的无碱活性染料:活性黄RC-3R、活性红RC-3B、活性藏青RC-R 以及其他颜色,可以在120~135 ℃高温、中性条件下染色,需用适量的电解质,工艺基本与传统涤纶染色工艺一致,操作简单方便。

3.2 分散染料

涤/棉织物一浴一步法染色所用的分散染料必须耐电解质,可在中性条件进行染色;应该选择对棉纤维不沾色或者少沾色的分散染料。

3.3 助剂用量推荐

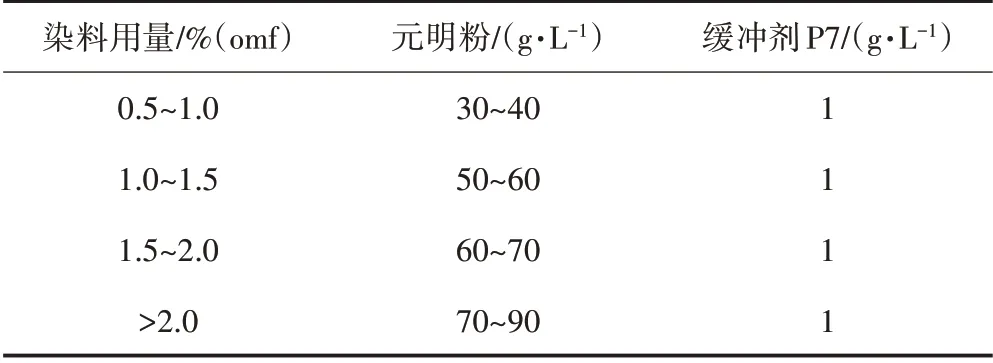

为保证生产稳定,建议加入缓冲剂P7。涤/棉织物分散/活性染料一浴一步法助剂最优用量见表3。

表3 涤/棉织物分散/活性染料一浴一步法助剂最优用量

3.4 涤/棉织物分散/活性染料一浴一步法工艺流程

前处理→涤/棉织物一步染色→涤棉一浴皂洗→后整理。

该工艺染出来的涤/棉织物色泽饱满,具有优异的色牢度。涤/棉织物的染色,尤其是染浅色,由传统的两浴法改为一浴一步法,省去了染棉后的放液、清洗,由于染色工序少,染色时间可以缩短30%~50%,设备利用率及工人生产效率提高30%以上。

4 工厂使用实例

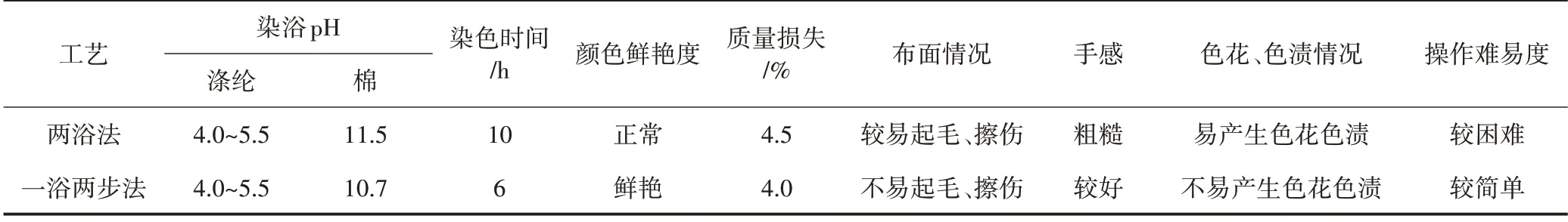

涤/棉织物分散/活性染料一浴两步法染色方案在绍兴某染厂进行应用,染色达到了预期效果。对比传统两浴法和一浴两步法两种工艺,结果见表4。由表4 可以看出,相比两浴法工艺,一浴两步法工艺的染色时间大大缩短;颜色鲜艳度、质量损失、布面手感都优于两浴法;染色操作更简单,不易出现疵病。

表4 传统两浴法和一浴两步法两种工艺的对比

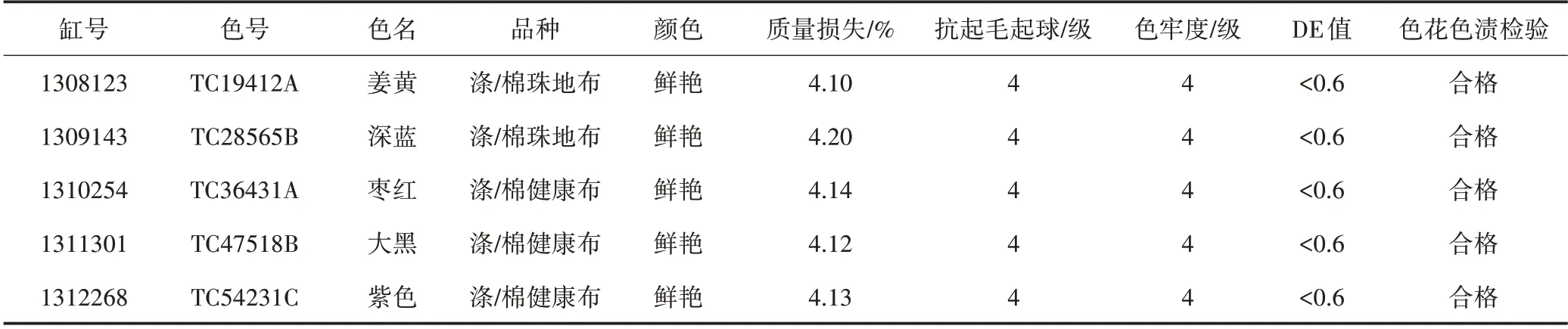

由表5 可以看出,车间按照一浴两步法对多批次不同颜色、不同涤/棉织物进行染色,最终织物染色的工艺稳定、质量合格。

表5 工厂车间生产的5缸染色成品的质量参数

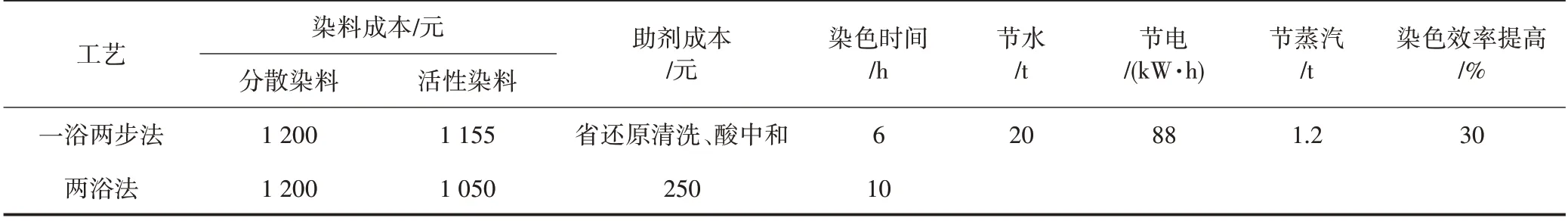

一浴两步法与两浴法车间生产成本及能耗对比见表6。由表6 可以看出,一浴两步法和两浴法相比,染色时间大大缩短,水、电、蒸汽等能耗大大节省,染色效率明显提高,省去了还原清洗、酸中和、水洗等环节。

表6 一浴两步法与两浴法车间生产成本及能耗对比

5 结论

与传统两浴法相比较,涤/棉织物分散/活性染料一浴两步法和一浴一步法染色工艺具有明显的优势:(1)缩短工艺流程,缩短工艺时间。涤/棉织物染色,尤其是染中深色,由传统的两浴法改为一浴两步法和一浴一步法,省去了染涤后的还原清洗,大大提高生产效率。(2)减少污水排放量,节约水、电、蒸汽消耗,减少碱用量。(3)产品色牢度可以达到一般用户要求。