铝板与复合材料板碾铆连接质量的影响因素

2016-01-28黄志超张永超彭熙琳管昌海赖家美周泽杰张玉英

黄志超 张永超 彭熙琳 管昌海 赖家美 周泽杰 张玉英

1.华东交通大学,南昌,330013 2.南昌大学,南昌,3300313.南昌工学院,南昌,330108

铝板与复合材料板碾铆连接质量的影响因素

黄志超1张永超1彭熙琳1管昌海1赖家美2周泽杰1张玉英3

1.华东交通大学,南昌,3300132.南昌大学,南昌,3300313.南昌工学院,南昌,330108

摘要:通过铝板与复合板料碾铆连接与拉伸试验,分析了有无垫圈、不同预留高度及孔径对铝板与复合板料碾铆连接件连接质量的影响。试验结果表明:垫圈对抗拉伸性能影响最大,加垫圈试件比不加垫圈试件承载能力可提升50%左右;预留高度对连接性能有一定影响,随着预留高度增大,试件抗拉伸性能下降,预留高度为1 mm和2 mm时承载能力相差不大;孔径对连接强度影响较小,综合对比孔径分别为5.9、6.0、6.1 mm试件可知,当孔径取6.0 mm时试验结果较优。对钢铆钉进行了金相试验,从微观组织方面阐述了试件连接性能提升的机理。选取铜、铝铆钉进行碾铆及拉伸试验,所得结论相似。不同时间长度的腐蚀试验则表明较短时间内的硫酸溶液腐蚀对铆接件的拉伸性能影响较小。

关键词:摆碾铆接;复合材料;预留高度;抗拉伸性能

Influencing Factors of Joining Aluminium and Composite Sheets with Rolling Riveting

0引言

随着工业制造领域中材料多元化及轻量化趋势的发展,以聚合物基纤维增强复合材料为代表的复合材料得到了广泛应用。复合材料具有比强度高、比刚度高、密度小、热膨胀系数小及尺寸稳定性好等诸多优点[1],此外还可以根据需要进行材料铺叠及角度设计,合理地达到所要求的使用性能[2]。而轻型金属材料如铝材由于其密度小、耐腐蚀以及具有良好的加工成形性和可焊性,已广泛运用于许多工业与民用领域[3]。在轻型材料的某些应用中,往往要将复合材料与复合材料或者将复合材料与金属材料连接起来,这样能够得到有良好综合性能的连接件。但异种材料在物理及力学性能方面存在巨大的差异,这使异种材料连接比较困难且会影响到连接处的力学行为,进而影响连接结构的整体强度和完整性及可靠性[4],因此异种材料连接要综合考虑材料的组合形式、连接处的几何参数以及连接结构的工作环境等因素。摆碾铆接(简称碾铆)技术作为一种较新的铆接工艺,通过铆头绕轴小角度回转运动及下压运动的综合作用,使铆钉流动成形,与直压铆接相比,该技术具有铆接力小、材料流动均匀、铆接面平整等优点[5-6],目前已广泛用于工程机械、农业机械等领域[7],能较好地应用于铝板与复合材料板等的连接。

连接件的连接质量与多种因素有关,主要有板材的制备过程、连接方式的选取及连接件的承载方式等。涉及的工艺参数如开孔位置、装配间隙、有无垫片等[8],均对连接件连接质量产生显著影响。本文以复合材料与铝材为研究对象,利用摆碾铆接技术,研究了这两种材料在不同的铆钉预留高度、孔径及有无垫片的情况下连接件的强度特性,分析了这些因素对连接件连接质量的影响。

1碾铆及拉伸试验

1.1材料准备

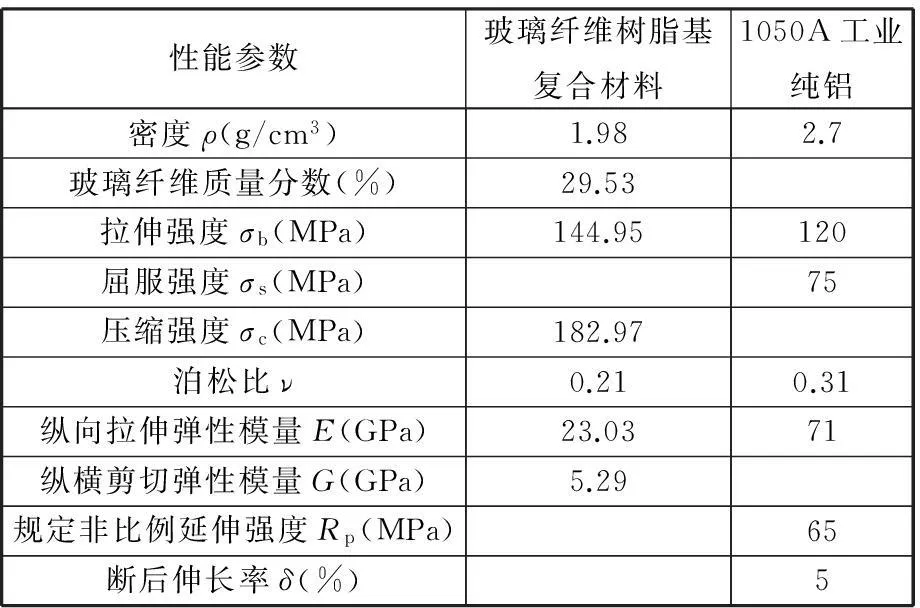

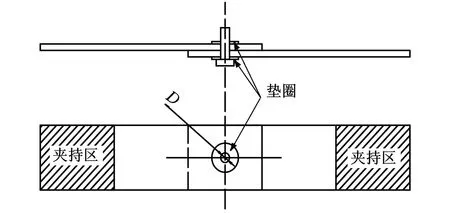

试验选用板料为玻璃纤维树脂基复合材料与1050A工业纯铝(性能参数见表1),尺寸均为3 mm×40 mm×150 mm,制孔边距为20 mm,端距为25 mm;连接方式为单剪搭接,如图1所示。搭接部分长度为50 mm。铆钉为钢制实心铆钉,尺寸为φ6 mm×16 mm。

表1 复合材料板性能数据

(a)铆接前

(b)铆接后图1 摆碾铆接单剪搭接形式

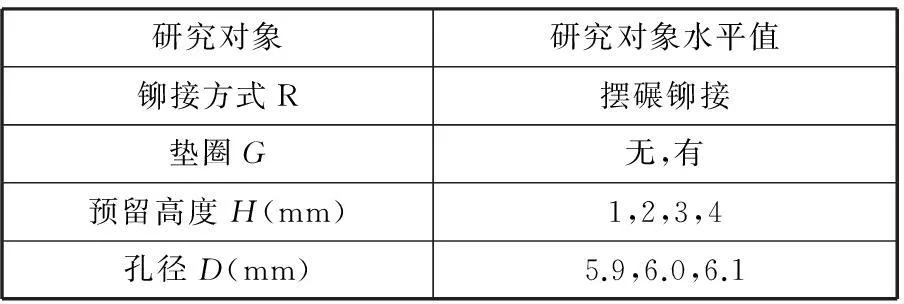

在铆接及静拉伸试验中考虑参数分别为有无垫圈、铆钉预留高度H及孔径D,预留高度为铆接完成后铆钉杆的镦粗高度。分组试验的标注以RGHDX表示。其中,R表示铆接方式为摆碾铆接(rolling riveting);G取值为0、1,分别表示无垫圈和有垫圈;H取值为1、2、3、4,分别表示预留高度取值为1、2、3、4 mm;D取值为0、1、2,分别表示孔径D取值为5.9、6.0、6.1 mm;X为编号。铆钉的直径为6.0 mm。研究对象及相应水平值如表2所示。

表2 参数分类汇总

1.2连接方式

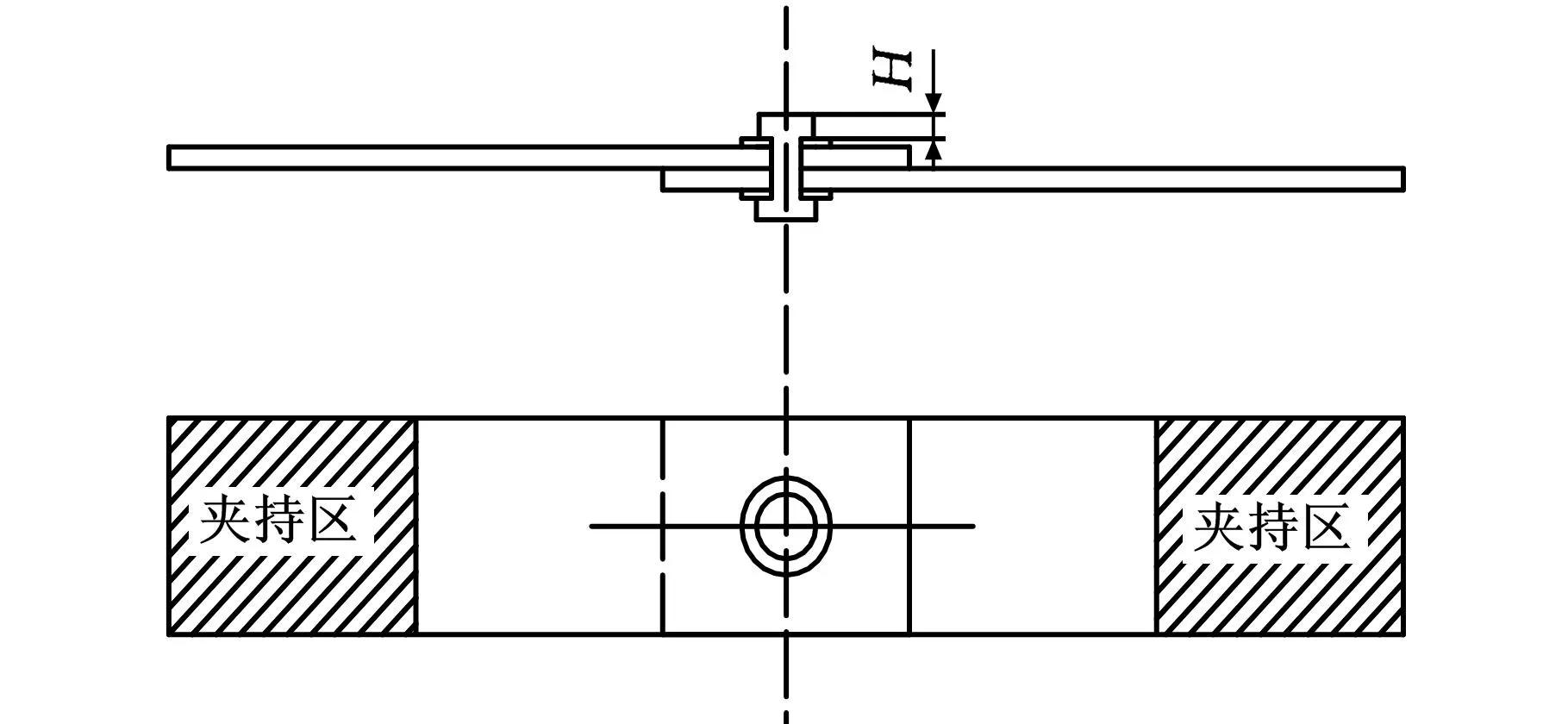

图2 摆动碾压铆接示意图

试件的连接方式采用摆动碾压铆接,工作示意图见图2,图中,铆头与铆钉轴线成一定夹角,在绕铆钉轴线做连续回转运动的同时做下压运动,使铆钉头受到连续局部碾压作用逐渐变形成为所需形状。铆接设备为瑞威特BM20液压立式铆接机,最大铆接力能达到65 kN,手动设定试件的预留高度值,铆接中有1~2 s的保压时间,使铆接头受力均匀。在铆接过程中,将铝板作为上板,使铆钉头镦粗成形于铝板板面,这是因为在试验中存在一定的误差,若将复合材料板作为上板,则在铆接过程中,铆钉的材料流动可能会对复合材料板造成挤压,而复合材料本身具有脆性,受挤压时会造成表层纤维断裂,形成局部的应力集中,造成板材静拉伸强度降低。此外,采用铆接方式在传递局部载荷时容易形成应力集中从而加速构件的拉伸或疲劳破坏,铆接过程中在铆钉孔周围产生的残余应力在一定程度上影响连接质量[9]。制孔方式同样对板料的强度产生影响,由于复合材料层间强度低,抗冲击能力差,所以采用钻头铣孔的试件的层间剪切强度能够比采用钻头钻孔的试件的层间剪切强度提高15%左右[10]。由钻头钻孔得到的样件的孔边缘及内壁多毛刺,复合材料板同时会出现分层发白现象,而铣孔得到的样件孔的质量相对较好,比较平滑,可见钻孔对复合材料的损伤要比铣孔造成的损伤大。铝板具有良好的延展性,与复合材料板相比能更好地消除试验误差对板料连接件拉伸强度的不良影响。试件静强度拉伸试验采用瑞格尔RGM4030型试验机,采用位移控制,加载速度为2 mm/min。

2静拉伸强度分析

2.1垫圈对试件拉伸强度的影响

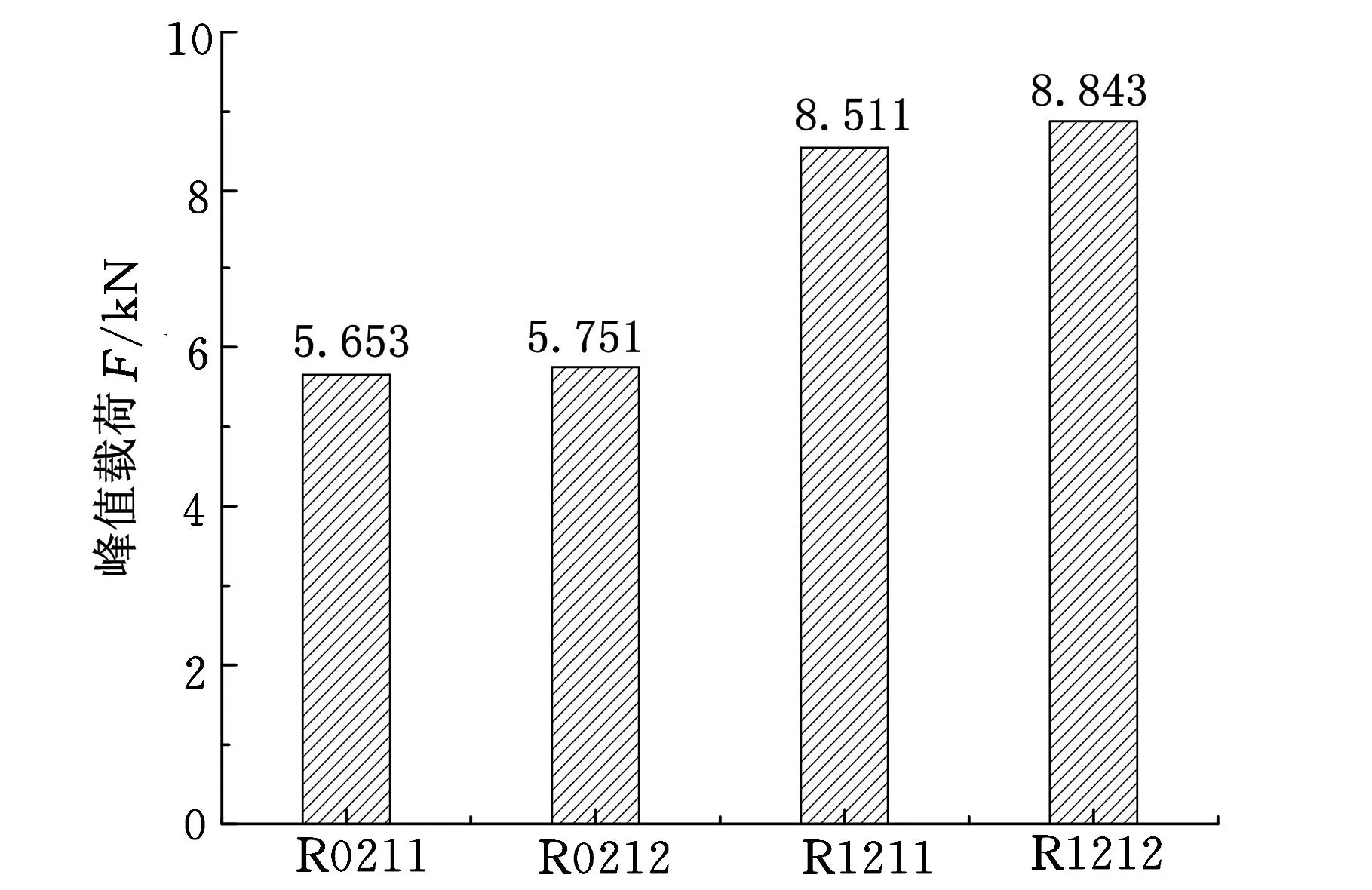

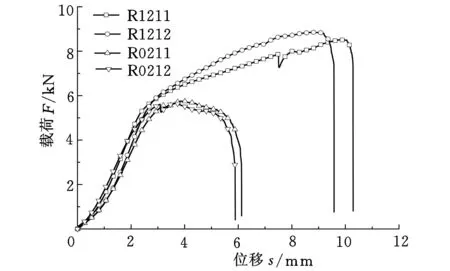

垫圈材料为304不锈钢,在钉头及钉杆变形处均加装垫圈以研究垫圈对试件拉伸性能的影响。保持孔径与预留高度不变,分别为D=6.0 mm,H=2 mm。对加垫圈及无垫圈的摆碾铆接试件进行静拉伸试验,试验共分3组,得到载荷F和位移S的曲线关系。取数据较收敛的两组试验,作出各试件的峰值载荷对比图和载荷-位移曲线,分别如图3、图4所示。

图3 各试件峰值载荷对比图

图4 各参数试件的载荷-位移曲线对比图

在试件拉伸初始阶段,载荷-位移曲线近似为直线,可视为近弹性阶段,随着载荷逐渐增大,复合材料板开始出现明显的破坏。由于复合材料板为脆性材料,因此其破坏为断裂,微观下体现为纤维逐层发生断裂。铝板为塑性材料,在较大载荷作用下也发生一定的塑性流动,宏观下表现为沿过钉载点纵向的挤压变形。随着载荷的增大,无垫圈试件在较短时间内即达到峰值载荷并逐渐发生失效,而有垫圈试件仍可以缓慢加载至峰值,但达到峰值载荷后即立刻发生断裂失效。铝板与复合板连接件的失效为复合板的完全断裂,而铝板有一定的塑性变形。由图3可知,加垫圈后试件在水平拉伸作用下承载能力提高约52%,抗拉性能显著增强。由图4也可以看出,在整个拉伸过程中,加垫圈试件的载荷值均大于无垫圈试件的载荷值,加垫圈试件有较长的保载过程,即与无垫圈试件相比能产生较好的抗拉伸性能。加垫圈后失效位移与无垫圈试件相比能提高40%左右。这是因为在预留高度为2 mm的条件下,摆动碾压作用下得到的铆头及平头直径均小于垫圈的外径,另外,由于铆头变形发生在铝板板面,产生了一定的材料塑性流动,这样加垫圈试件的铆钉与板材的接触面积增大,能形成更大的摩擦力以抵消水平拉伸力,从而能够在较大位移变形下仍能保持为连接状态。此外,采用合适的垫圈也可以限制钉杆的膨胀,控制干涉量[11],降低对复合材料纵向纤维的破坏。总体来看,加垫圈的摆碾铆接试件具有更好的抗拉综合性能。

2.2孔径对试件拉伸强度的影响

孔径对试件拉伸强度的影响主要包括两方面:其一,制孔方式对孔内壁的光整性即表面状态或性能产生的影响;其二,不同的孔钉间隙对干涉量会产生较大影响。而采用铆接方式连接板件时由于钉杆产生流动变形使分析更为复杂。另外,开孔位置也会对连接性能产生一定影响,主要体现在宽度与孔径的比率上[12]。

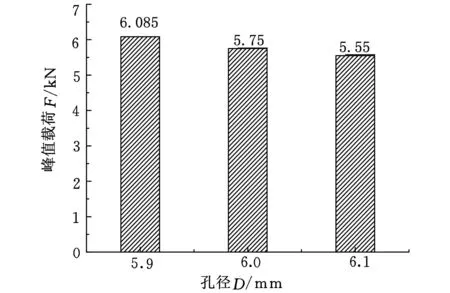

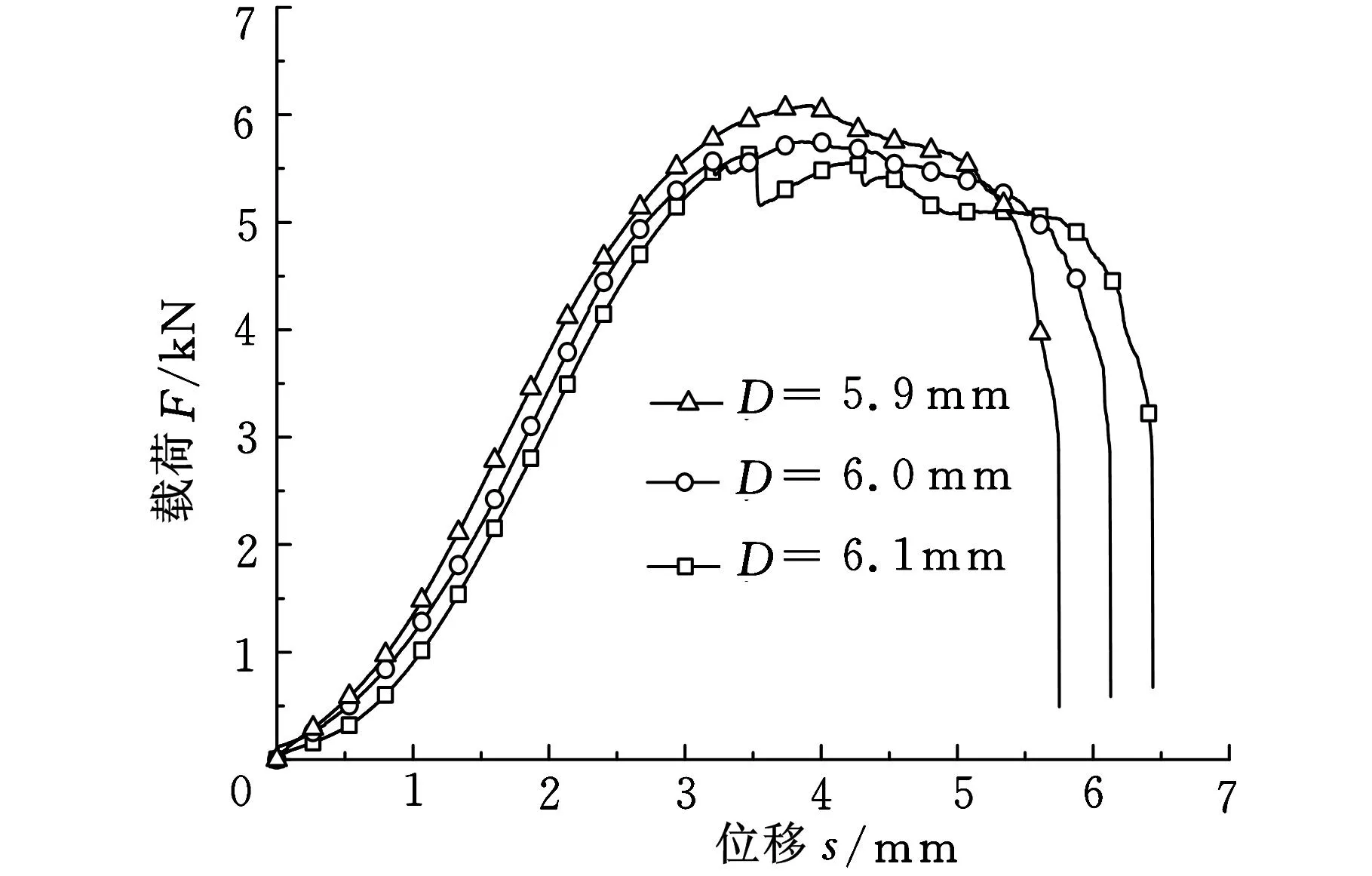

为了研究孔径对试件抗拉伸性能的影响设置了3个变量,即孔径D分别为5.9、6.0、6.1 mm,每个变量均对应3组试验,由试验数据取平均值,得到不同孔径峰值载荷图与载荷-位移曲线对比图,分别如图5、图6所示。

图5 不同孔径试件峰值载荷对比图

图6 不同孔径下载荷-位移曲线对比图(无垫圈,H=2 mm)

由峰值载荷对比结果可知,孔径为5.9 mm时峰值载荷较大,其次为孔径为6.0 mm时的峰值载荷,孔径为6.1 mm时位移峰值载荷最小,但峰值载荷相差均不超过10%,因此,孔径对试件的峰值载荷影响不大。孔径不同时拉伸得到的载荷-位移曲线在初始阶段也较为接近,区别主要在于达到最大载荷直到失效的破坏位移略有不同。破坏位移与孔径成正比即孔径为5.9 mm时位移最小,孔径为6.0 mm时其次,孔径为6.1 mm时位移最大。这是由于在摆碾过程中,铆钉杆在孔内发生扩张变形,从而挤压孔内壁。当孔径为5.9 mm时,铆钉与孔为过盈配合,在碾压力的作用下,铆钉与板料的挤压更为严重,在复合板孔内,材料挤压导致复合板层板内的纤维断裂与树脂破碎,从而降低了复合板的承载强度,而在铝板孔内,铆钉材料流动造成铝板的初始挤压破坏。这样,在拉伸载荷逐渐增大的过程中,复合板由于部分纤维断裂无法在峰值载荷的作用下产生更大的位移,而铝板由于硬化作用也限制了更多的塑性流动,因此,孔径为5.9 mm时其失效位移较小。当孔径为6.0 mm或6.1 mm时,材料间的挤压初始破坏相对较小,能够保持较长时间的保载过程。由于连接形式为摆动碾压铆接,铆钉杆部变形均充满孔隙并形成不同程度的材料挤压,因此连接件的破坏形式均为拉伸破坏及孔边挤压破坏。另外,由被测试件的拉伸数据可知,三种参数的抗拉强度相近。但孔径为6.0 mm时试件的抗拉伸性能稳定性较好,数据较为收敛,因此综合来看:孔径为6.0 mm时板料的静拉伸性能较好。

2.3铆钉预留高度对试件抗拉强度的影响

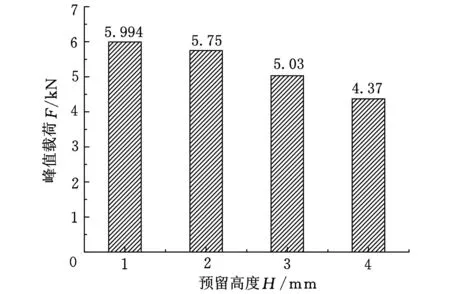

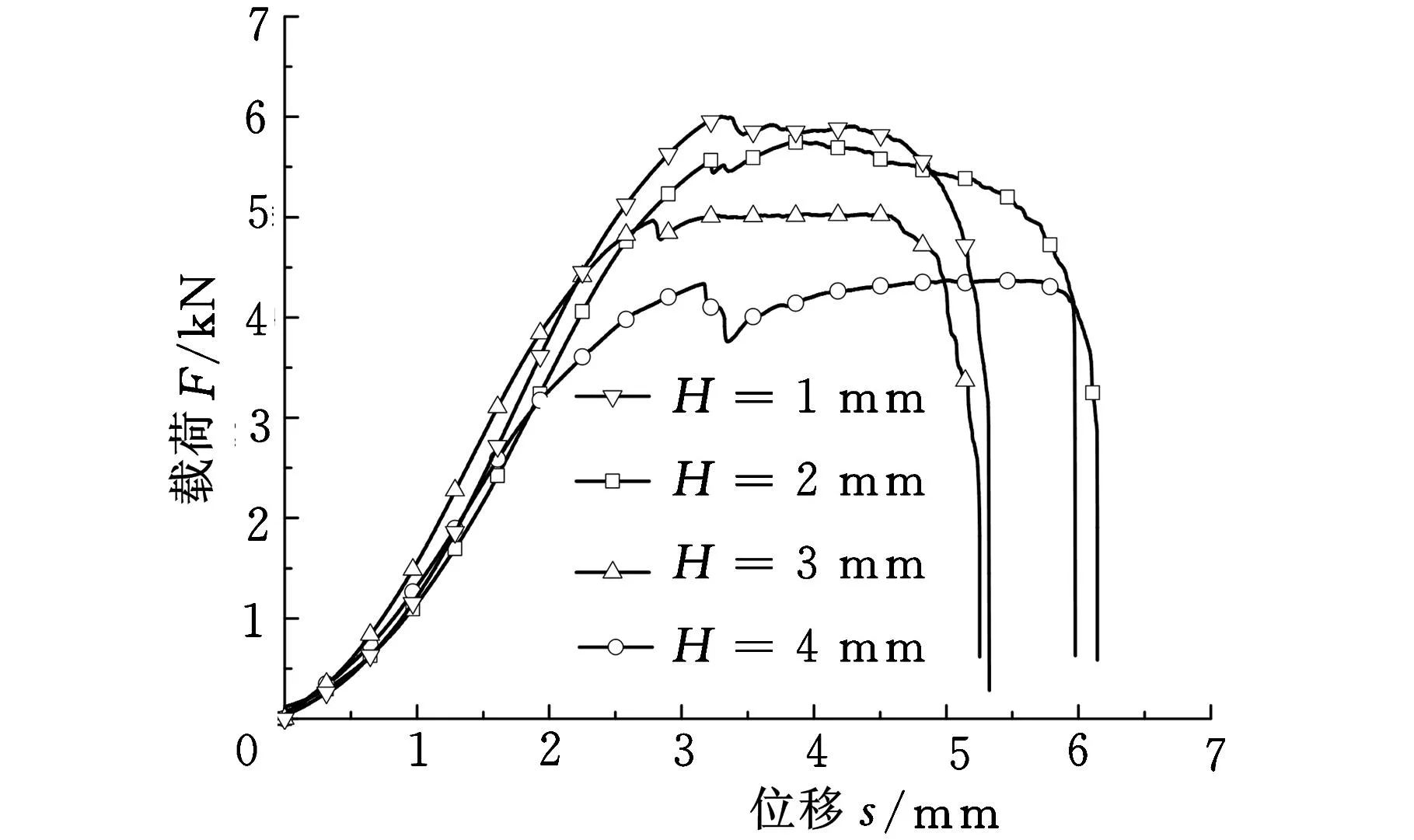

在摆碾铆接过程中,通过预先设置铆头下降量可以得到不同的铆钉剩余高度即预留高度H,分别为1,2,3,4 mm,由Origin软件得到钢铆钉不同预留高度的峰值载荷图及载荷-位移曲线,如图7、图8所示。

图7 钢铆钉不同预留高度峰值载荷对比图(无垫圈,D=5.9 mm)

图8 钢铆钉不同预留高度载荷-位移曲线

铆钉不同预留高度对应的是铆钉杆的变形量,预留高度越大则铆钉受挤压变形量越少,反之越多。而铆钉变形主要包括铆钉杆在孔内的扩张和铆钉头在板料表面的径向流动。结合图7与图8可知,峰值载荷随预留高度的增大而逐渐减小,即当H=1 mm时峰值载荷最大,而当H=4 mm时峰值载荷最小,在拉伸过程的保载阶段,H越大,载荷越小。H为1 mm和2 mm时峰值载荷相差不大,但H=2 mm时有较长的保载过程,而与H=4 mm相比,承载能力较强。预留高度的大小与连接件拉伸性能基本成反比关系。这是因为随着预留高度的增大,铆钉的变形减小,镦粗效果较差。一方面,铆钉杆与孔内壁的接触面积减小,即在拉伸作用下铆钉的受力面积减小,在相同的载荷作用下应力增大,从而在较短的时间内达到强度极限而破坏;另一方面,预留高度增大意味着铆头变形后与铝板之间接触面积减少甚至产生孔隙,这样作用在复合板上的力得不到有效分散就会迅速增大到强度极限从而发生破坏[13]。从试件外观来讲,当H为2 mm或3 mm时,铆接件性能较好。

2.4铜、铝铆钉连接件性能分析

选取铜铆钉、铝铆钉若干,尺寸为φ6 mm×16 mm,分别进行摆碾铆接及拉伸试验。在垫圈因素试验中,加装垫圈的铜铆钉试件抗拉伸性能较未装垫圈的铜铆钉试件抗拉性能得到较大提升,其破坏形式主要为复合材料的拉断。而铝铆钉由于其自身强度较低,试件在拉伸中一般为铝铆钉的剪切破坏,有无垫圈对其拉伸性能影响很小。孔径因素试验中,不同孔径铆接件的抗拉伸性能差别很小,故在此性能分析中板料孔径均取6.0 mm。

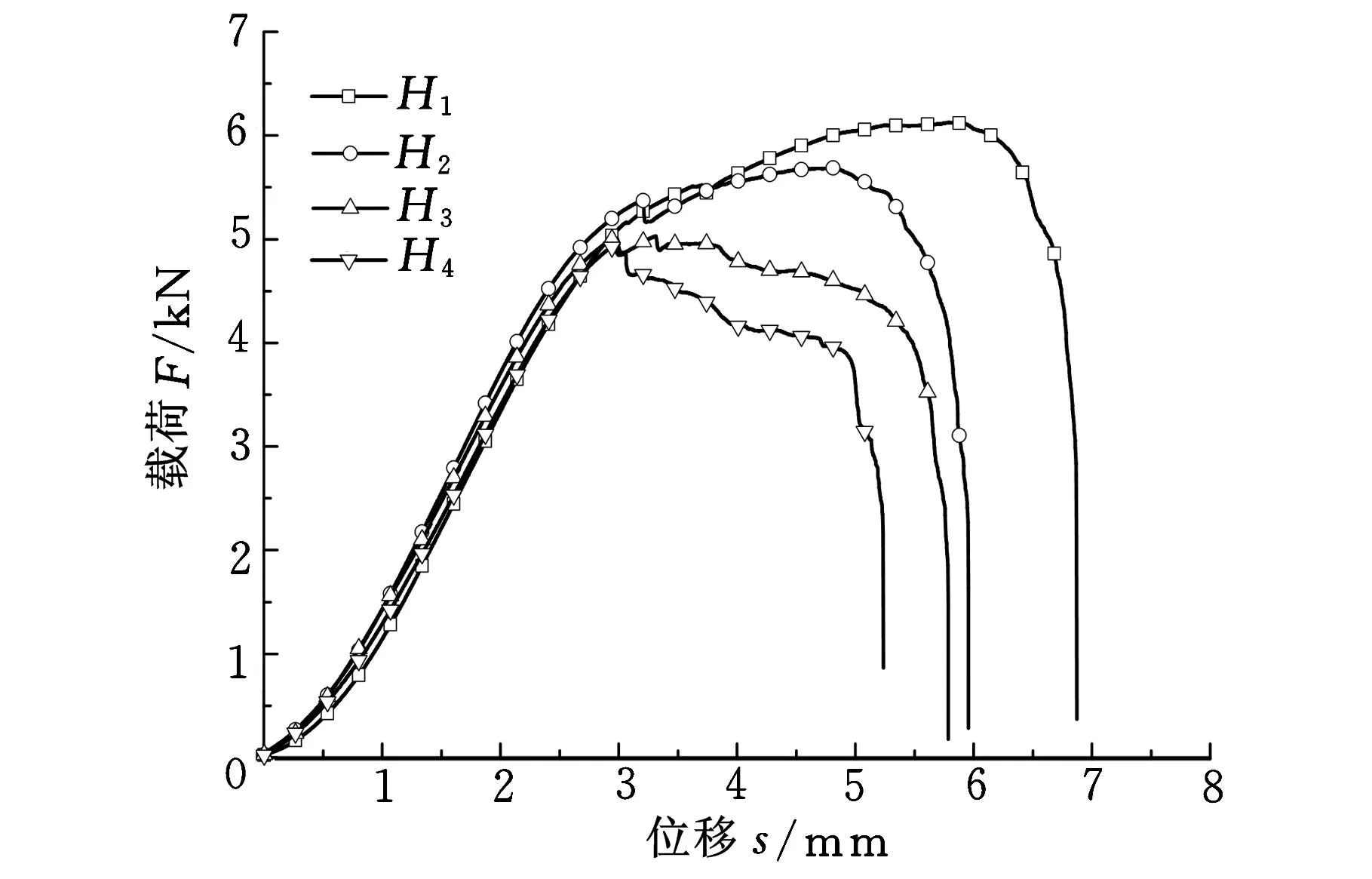

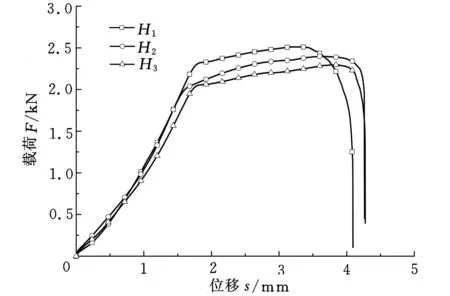

在预留高度因素试验中,预留高度H分别取1、2、3、4 mm,试件分别以H1、H2、H3、H4表示。图9为铜铆钉不同预留高度试件的载荷-位移曲线,铜铆钉试件的破坏形式与钢铆钉试件类似。铝铆钉试件的破坏形式全部为铆钉的剪切破坏,随着预留高度增大,铆钉杆的镦粗程度减小,抗拉伸性能降低,当H取3 mm和4 mm时载荷-位移曲线几乎重合,故在铝铆钉试件预留高度影响对比分析中,取H为1、2、3 mm作为研究对象分析。每组试件数据取平均值,得到载荷-位移曲线如图10所示。

图9 铜铆钉不同预留高度载荷-位移曲线

图10 铝铆钉不同预留高度载荷-位移曲线

由图9可知,铜铆钉试件的抗拉伸性能在拉伸位移s大于3 mm后,随着预留高度的增大而逐渐降低。不同预留高度试件的载荷-位移曲线在初始阶段(s<3 mm时)几乎重合,表明拉伸试验开始时,试件所受到的拉力主要由铆头变形后与铝板表面形成挤压得到的摩擦面承受,之后随着位移增大,拉力主要作用在铆钉杆上,在相同载荷的作用下,预留高度越大,铆钉杆所受的应力越大,从而随着位移增大铆钉逐渐失效。当H=1 mm时试件有较长时间的保载过程,试件性能比较好。由图10可知,不同预留高度的铝铆钉试件的载荷-位移曲线相差不大,拉伸初始阶段与铜铆钉试件类似,拉力主要由摆碾形成的摩擦面承受;随着载荷增大,铆钉杆由于其塑性在轴向发生一定的倾斜变形,所受应力迅速达到强度极限,发生剪切破坏。

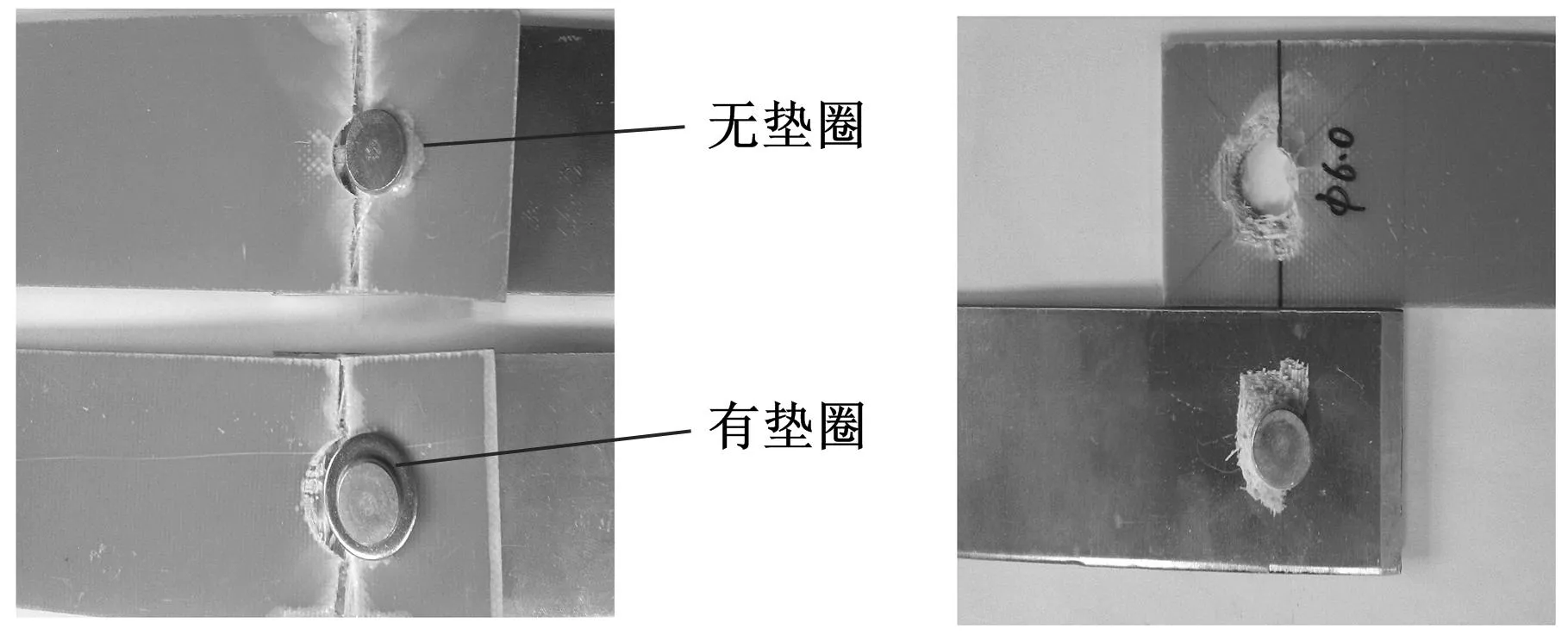

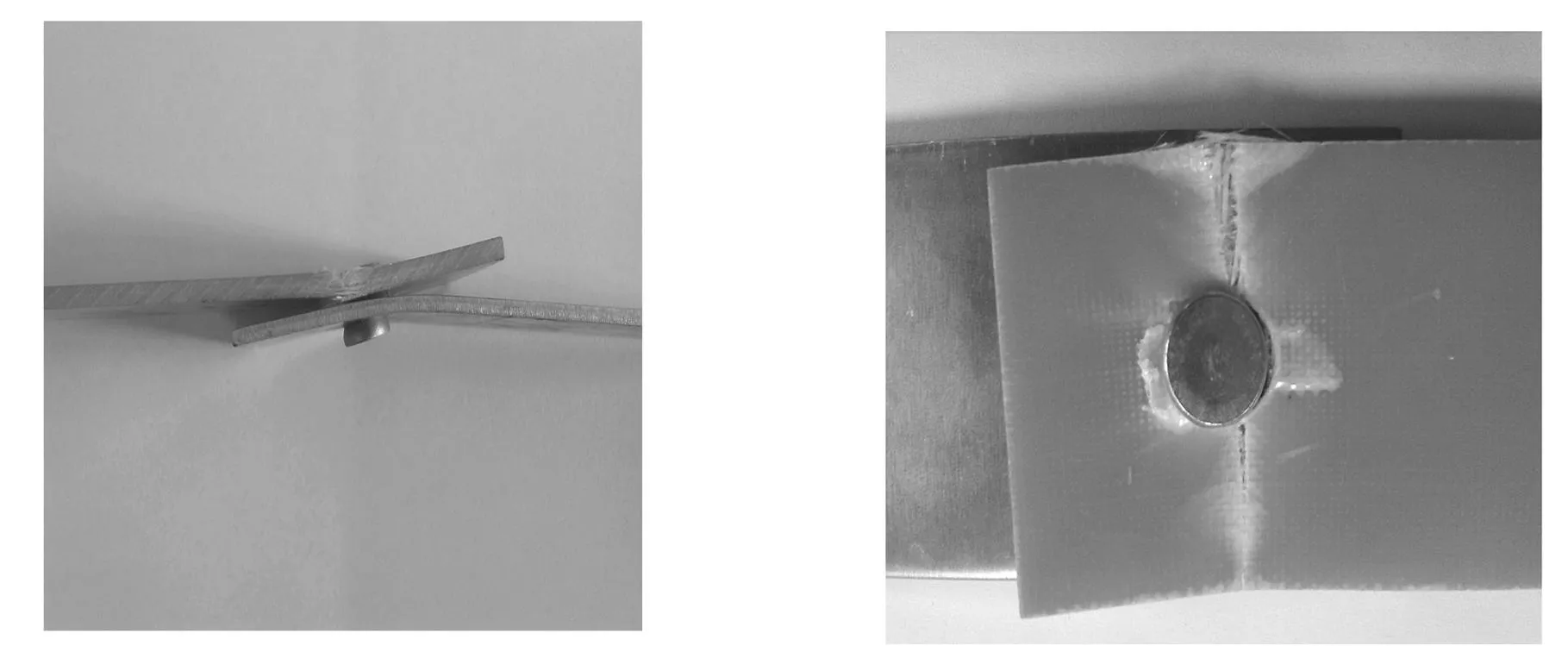

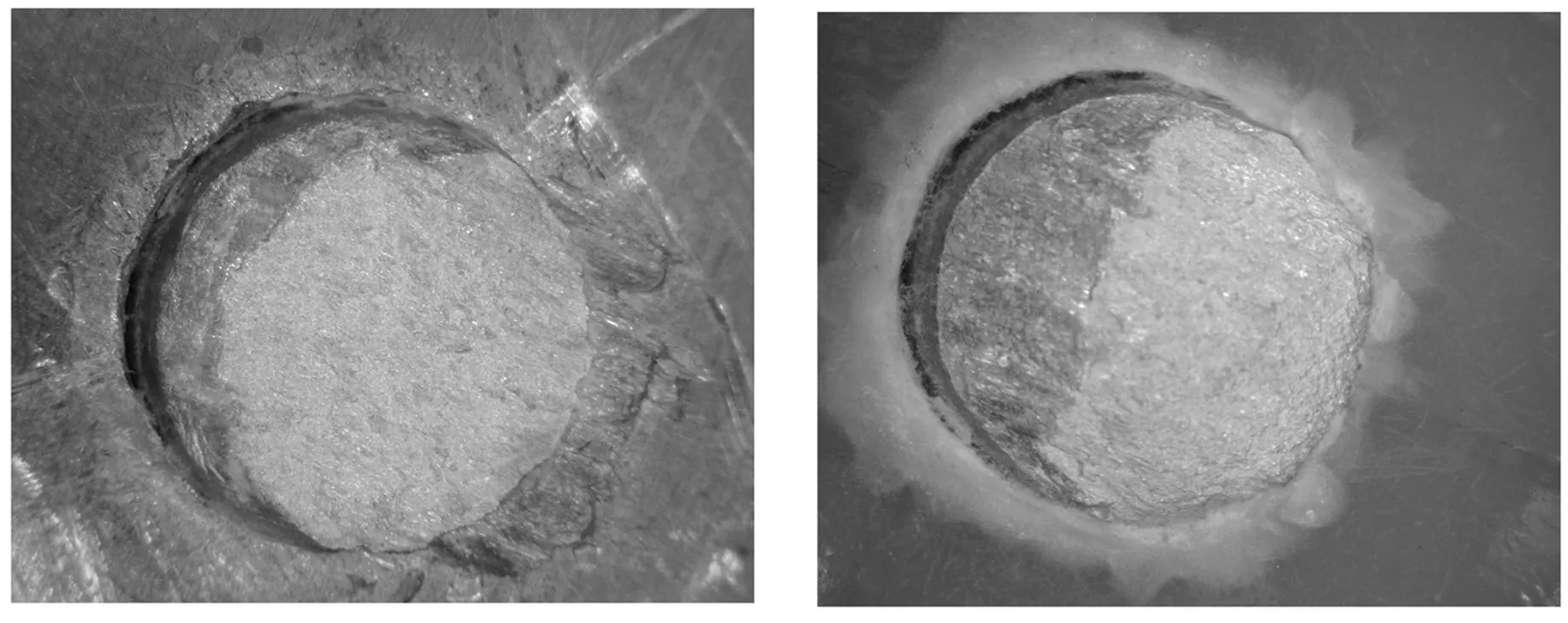

2.5试样破坏形式

由于复合材料本身的各向异性等原因,复合材料层合板的失效模式比较复杂,主要有拉伸、剪切、挤压、劈裂以及各种组合失效模式[14]。材料类型、连接形式、试件尺寸参数等都会对失效结果产生影响。在轴向拉伸作用下复合材料板与铝板连接试件的失效主要为复合板的拉伸与挤压组合失效以及铝板的孔边挤压破坏。复合材料孔边处由于应力集中首先达到材料的拉伸强度而破坏,再加上复合材料脆性较强,一点破坏即可迅速导致孔边沿板材的横截面整体拉断从而整体破坏[15]。图11a所示为有垫圈试件与无垫圈试件的失效对比,可见垫圈对拉伸结果有明显影响,加垫圈试件的复合板上有明显的由铆接过程造成的压痕,这在一定程度上说明加垫圈试件承载能力提高了。对于预留高度对破坏形式的影响,当H为1 mm时,试件多为拉脱与孔边挤压破坏,如图11b所示,并伴随着较明显的二次弯曲效应,如图11c所示;当H为2、3 mm时,破坏形式表现为复合板的拉伸破坏与孔边挤压破坏;而当H为4 mm时,由于纵向受力面积较小而应力增大,在整体拉伸破坏的基础上表现出一定的剪切破坏形式,如图11d所示。铜铆钉试件的失效形式仍以复合材料板发生断裂为主,伴有明显的二次弯曲效应,少量试件出现复合材料板的剪切破坏。铝铆钉试件的破坏形式是铆钉的剪切破坏,复合材料板表层也有剥离现象发生,如图11e、图11f所示。

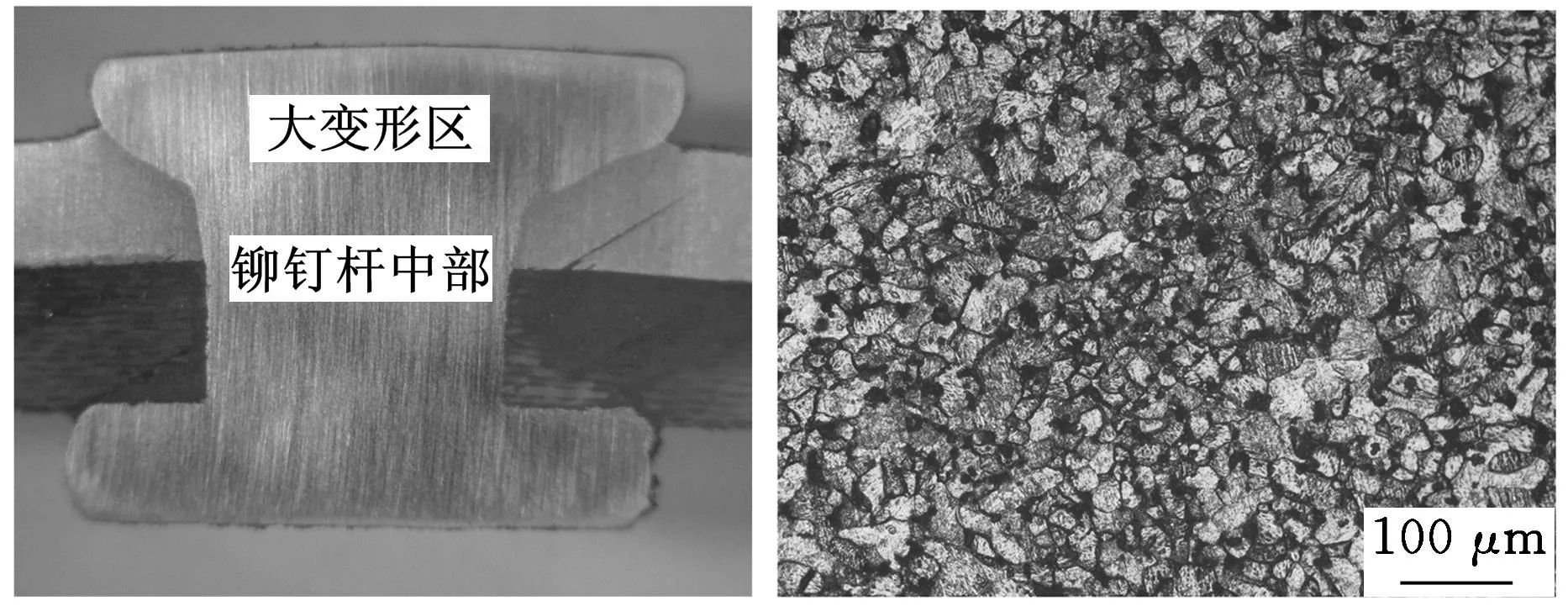

3钢铆钉金相试验

取铆接好的钢铆钉试件,其铆钉预留高度H为1、2、3、4 mm以及板料孔径分别为5.9、6.0、6.1 mm,将铆接件沿铆钉中线剖切,对剖面进行金相组织观察。主要观察大变形区即铆钉杆头部以及孔内的铆钉杆中部,铆钉剖面图及金相图见图12。

(a)有无垫圈试件对比(b)拉脱破坏

(c)试件产生二次弯曲(d)试件剪切破坏

(e)铝铆钉试件剪切破坏图(铝板表面)(f)铝铆钉试件剪切破坏图(复合材料表面)图11 试件破坏形式

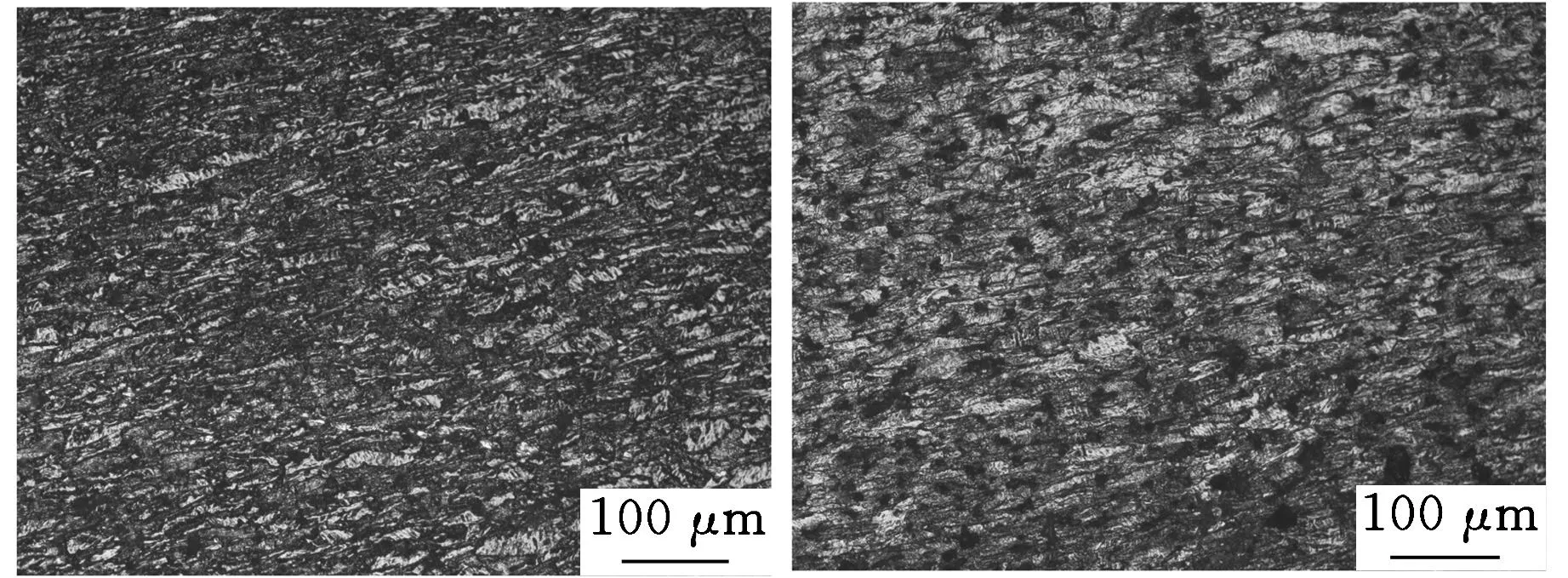

(a)铆钉剖面图(b)H=2 mm铆钉杆中部金相组织

(c)H=1 mm大变形区金相组织(d)H=2 mm大变形区金相组织图12 板料孔径为6.0 mm时钢铆钉剖面及金相图

所用钢铆钉的金相组织主要为珠光体和铁素体。由于在摆碾过程中,铆钉杆中部及下部受挤压所形成的镦粗程度较小,因而铁素体和珠光体晶粒仍比较规则,晶界比较明显,可以较容易地观测到,预留高度对其影响较小,如图12b所示。而在铆钉杆的上部,钢材受挤压程度随着预留高度的降低而增大,图12c、图12d分别为预留高度为1 mm和2 mm的铆钉大变形区内部晶粒,在金相图中可以看到铁素体和珠光体受挤压变得扁平,其变形程度随预留高度的增大而减小,宏观上表现为铆钉杆头部较大程度的镦粗。另外,由于摆碾头绕铅垂线呈一定角度转动,因此受压面表层变形后的晶粒与铆钉中线有一定夹角,而深层晶粒则不存在这种现象。铆钉材料流动挤压铝板造成塑性变形从而与铝板接合紧密,在孔内铆钉与铝板接触面附近的晶粒变形程度相对较小。板料孔径的细微变化对钢铆钉金相组织影响较小。

4试样耐腐蚀性能分析

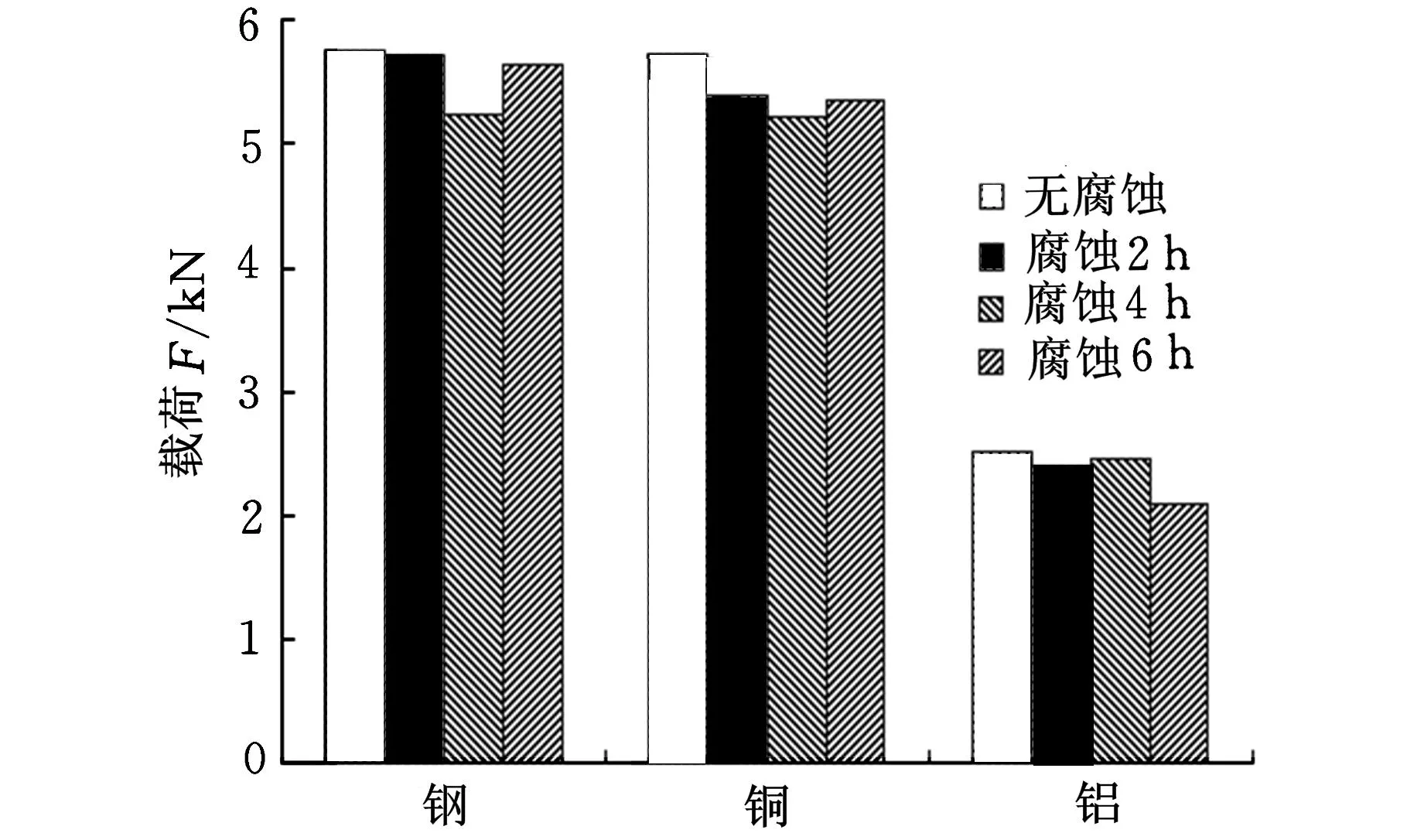

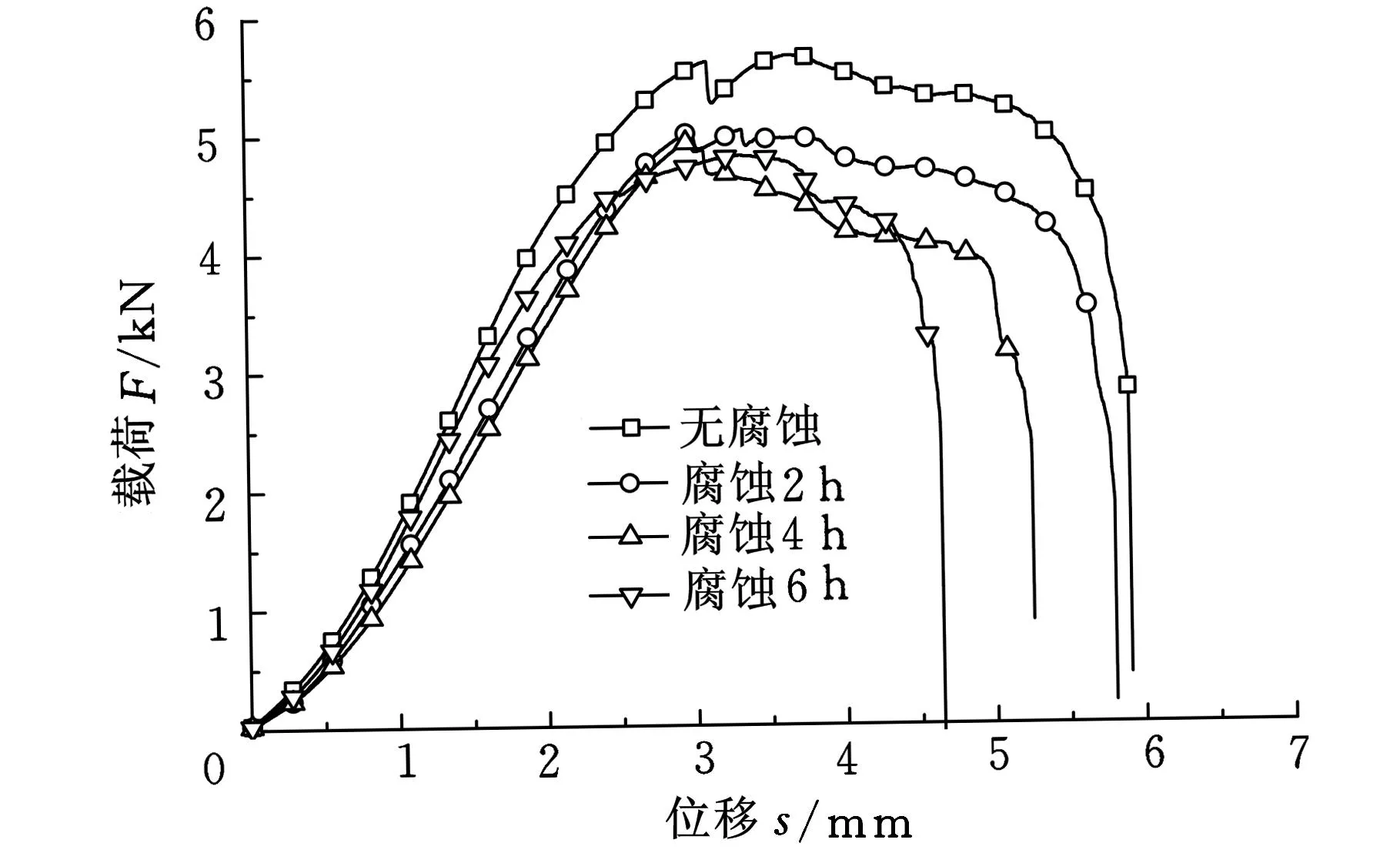

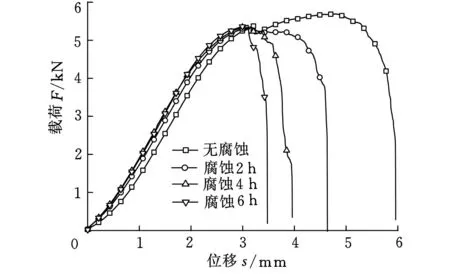

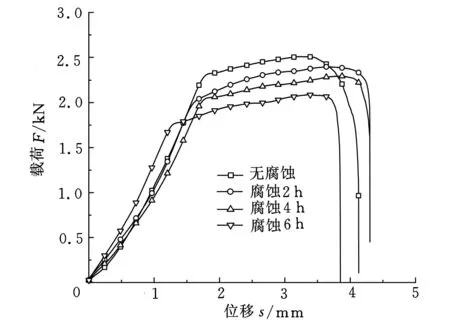

用钢铆钉、铜铆钉及铝铆钉进行铆接试验(板料孔径为6.0 mm,铆钉预留高度为2 mm),在室温下取一定量硫酸配制为1 mol/L的硫酸溶液,将试件分别置于溶液中进行腐蚀试验,腐蚀时间分别为2、4、6 h;然后将试件取出,用光学显微镜观察试件铆钉与板料贴合处,发现无明显腐蚀痕迹;将经硫酸溶液腐蚀过的试件进行拉伸试验,得到的峰值载荷及载荷-位移曲线如图13~图16所示。

图13 峰值载荷对比

图14 钢铆钉试件载荷-位移曲线

图15 铜铆钉试件载荷-位移曲线

图16 铝铆钉试件载荷-位移曲线

硫酸溶液腐蚀对不同材料铆钉连接件的拉伸性能影响较小。同一种材料的试件未经腐蚀和分别经过2、4、6 h稀硫酸溶液浸泡后进行拉伸试验得到的峰值载荷相差不大。钢、铜铆钉连接件峰值载荷明显高于铝铆钉连接件峰值载荷。而载荷-位移曲线表明,随着腐蚀时间延长,试件的抗拉伸性能有一定程度的降低,主要体现在最终破坏失效所需的时间上,即腐蚀时间的增长能使试件更快地达到失效状态。钢铆钉试件腐蚀与否对其抗拉伸性能影响不大;铜铆钉试件腐蚀有一定影响;铝铆钉试件腐蚀影响最小,原因是在拉伸过程中的主要破坏因素是铝铆钉本身的剪切破坏,腐蚀对试件抗拉伸性能的影响没有得到充分的体现。另外,由于未经腐蚀的钢、铜、铝铆钉试件的抗拉伸性能存在较大差别,而2、4、6 h的腐蚀对这三种试件的性能影响不大,因此,较短时间的腐蚀对不同铆钉材料连接件的耐腐蚀性影响较小。

5结论

(1)加装垫圈对铆接件的抗拉伸性能有显著影响,承载能力比不加垫圈铆接件承载能力提高50%左右;孔径D对拉伸强度影响不大,但D为6.0 mm时试验数据收敛性较好,性能稳定;试件抗剪切性能基本与预留高度H成反比,H为2 mm时综合性能较好。因此加垫圈、孔径为6.0 mm,预留高度取2 mm时,试件有比较高的强度性能。

(2)钢、铜铆钉铆接件中铝板与复合材料连接在单向拉伸作用下的失效形式主要为复合材料的断裂与孔边的挤压破坏,预留高度为1 mm的试件出现铆钉从复合板的剥离并伴随较明显的翘曲现象。而铝铆钉铆接件的破坏形式均为铝铆钉的剪断。此外,不同铆钉试件中铝板都会出现一定程度的挤压变形。

(3)摆碾过程中铆钉杆头部受挤压而铆钉材料流动,铆钉内部晶粒受力而变形为扁平状,且铆钉受压面表层的扁平状晶粒与铆钉中线成一定夹角;1 mol/L浓度硫酸溶液在所规定的腐蚀时间内对试验中各类铆接件的连接性能均无显著影响。

参考文献:

[1]谢鸣九.复合材料连接[M].上海:上海交通大学出版社,2011.

[2]Philips L N.复合材料的设计基础与应用[M].北京:航空工业出版社,1992.

[3]朱祖芳.铝合金阳极氧化工艺技术应用手册[M].北京:冶金工业出版社,2007.

[4]曲文卿,董峰,齐志刚,等.异种材料的连接[J].航天制造技术,2006,6(3):44-49.

Qu Wenqing,Dong Feng,Qi Zhigang,et al.The Joining of Dissimilar Materials[J].Aerospace Manufacturing,2006,6(3):44-49.

[5]伍太宾.国内外摆动碾压技术的研究和发展[J].精密成型工程,2009,1(3):1-6.

Wu Taibin.The Research and Development of Orbital Forming Process at Home and Overseas[J].Journal of Netshape Forming Engineering,2009,1(3):1-6.

[6]黄志超,刘晓坤,占金青.铝合金板料摆碾铆接与直压铆接比较分析[J].中国机械工程,2013,24(9):1233-1239.

Huang Zhichao,Liu Xiaokun,Zhan Jinqing.Comparative Study on Rolling and Pressing Riveting[J].China Mechanical Engineering,2013,24(9):1233-1239.

[7]左旭东,游国强,谭霞,等.摆动碾压工艺及其应用[J].热加工工艺,2013,42(1):117-123.

Zuo Xudong,You Guoqiang,Tan Xia,et al.Process and Application of Rotary Forging[J].Hot Working Technology,2013,42(1):117-123.

[8]王花娟,杨杰,刘新东,等.复合材料机械连接强度影响因素的研究进展[J].材料导报,2007,11(21):438-440.

Wang Huajuan,Yang Jie,Liu Xindong,et al.Process in Research on Affecting Factors of Mechanical Joining Strength of Composite Material[J].Materials Review,2007,11(21):438-440.

[9]张洪双.铆接工艺参数分析[J].机械设计与制造,2011(6):241-243.

Zhang Hongshuang.Analysis of Riveting Process Parameters[J].Machinery Design & Manufacturing,2011(6):241-243.

[10]沈帆.复合材料销钉连接的研究[D].武汉:武汉理工大学,2011.

[11]盛熙,曹增强,王俊彪.复合材料的干涉配合铆接[J].机械科学与技术,2004,23(4):434-436.

Sheng Xi,Cao Zengqiang,Wang Junbiao.Interference-fit Riveting of Composite Structures[J].Mechanical Science and Technology for Aerospace Engineering,2004,23(4):434-436.

[12]Bulent M I,Onur S.Failure Analysis of Pin-loaded Aluminum-glass-epoxy Sandwich Composite Plates[J].Composites Science and Technology,2003,63(5):727-737.

[13]Kim Sangyoung,Daniel J H,Dave K.Influence of Fabrication and Interference-fit Techniques on Tensile and Fatigue Properties of Pin-loaded Glass Fiber Reinforced Plastics Composites[J].Journal of Engineering Materials and Technology,2012,134:041012.1-8.

[14]张岐良,曹增强,杨军.复合材料机械连接数值模拟技术[J].航空制造技术,2011(20):85-87.

Zhang Qiliang,Cao Zengqiang,Yang Jun.Numerical Simulation Technology of Mechanical Bonding for Composites[J].Aeronautical Manufacturing Technology,2011(20):85-87.

[15]马毓,李飞,赵启林,等.复合材料构件机械连接接头破坏模式与机理[J].解放军理工大学学报,2010,11(6):658-663.

Ma Yu,Li Fei,Zhao Qilin,et al.Failure Mode and Fracture Mechanism of FRP Constructional Element Mechanical Connection Joint[J].Journal of PLA University of Science and Technology,2010,11(6):658-663.

(编辑王艳丽)

Huang Zhichao1Zhang Yongchao1Peng Xilin1Guan Changhai1

Lai Jiamei2Zhou Zejie1Zhang Yuying3

1.East China Jiaotong University,Nanchang,330013

2.Nanchang University,Nanchang,330031

3.Nanchang Institute of Science and Technology,Nanchang,330108

Abstract:Through rolling riveting and tensile tests of aluminum and composite sheets, this paper analyzed the influences of gasket,different reserved heights of rivets and apertures on connection quality. The results show that the most affects on tensile properties are gaskets, and the bearing capacity of test piece with gasket may be updated by around 50%. Reserved heights have a certain affect on connection performance. Tensile properties declines with increase of rivet height. Bearing capacities are almost the same when the height is as 1.0 mm or 2.0 mm.Aperture has little effect on connection quality. The test results of 6.0mm apertures are better than these of 5.9mm and 6.1mm apertures. Mechanism of connection performance promotion was explained in aspect of microstructure through metallographic test for specimen with steel rivets. The same tests were conducted by using copper and aluminum rivets, and the results are similar. Corrosion tests of different times show that the corrosion of sulfuric acid solution has little effect on tensile properties in a short period of time.

Key words:rolling riveting;composite;reserved height;tensile property

基金项目:国家自然科学基金资助项目(51265012);江西省赣鄱英才555工程领军人才培养计划资助项目(赣才字[2012]1号)

收稿日期:2015-06-08

中图分类号:TG115.5DOI:10.3969/j.issn.1004-132X.2015.23.017

作者简介:黄志超,男,1971年生。华东交通大学载运工具与装备教育部重点实验室教授、博士。主要研究方向为板料连接技术、模具CAD/CAE。张永超,男,1991年生。华东交通大学载运工具与装备教育部重点实验室硕士研究生。彭熙琳,女,1991年生。华东交通大学载运工具与装备教育部重点实验室硕士研究生。管昌海,男,1989年生。华东交通大学载运工具与装备教育部重点实验室硕士研究生。赖家美,女,1974年生。南昌大学机电工程学院副教授。周泽杰,女,1979年生。华东交通大学载运工具与装备教育部重点实验室博士研究生。张玉英,女,1970年生。南昌工学院机械与车辆工程学院副教授。