基于热力耦合的超声振动珩磨研究*

2016-01-22郑华林

郑华林,张 伟,王 良

(西南石油大学 机电工程学院,成都 610500)

基于热力耦合的超声振动珩磨研究*

郑华林,张伟,王良

(西南石油大学 机电工程学院,成都610500)

摘要:超声振动珩磨工艺参数对加工精度和表面质量有重要影响,要获得合理的参数需要进行大量的实验,文章采用基于热力耦合的三维有限元方法对超声振动珩磨研究。建立超声珩磨热力耦合有限元模型,模拟普通磨削和超声振动磨削过程,分析振动时的磨屑形态及形成原因,工艺参数对磨削热和磨削力的影响。计算结果表明,超声振动磨削的磨屑呈碎片状,磨削温度降低25%,磨削力降低30%。减小磨削速度或提高振动频率能进一步降低磨削温度;增大振幅或降低磨削速度能降低切向力, 提高振动频率或降低磨削速度能够减小轴向力。

关键词:工艺参数;有限元;超声振动珩磨;磨削力

0引言

超声振动珩磨是在普通油石上施加超声频振动而进行加工的方法。有研究表明超声振动珩磨具有磨削力小,磨削温度低,油石不易堵塞,加工效率高等优点[1],用于加工发动机缸套,活塞杆等零件时表面质量及耐磨性显著提高。油石是由无数的磨粒通过结合剂粘接起来,砂轮的磨削过程也可以看成是每一个磨粒单独切削的总和[2]。因此,研究单颗磨粒的磨削过程是磨削研究的重要手段。Matsuo等[3]研究了单颗磨粒对磨削力,磨削材料去除量,工件材料的塑性隆起等现象。Ohbuchi等[4]研究了磨削速度及负前角对单颗磨粒磨削力和切屑形态的影响。吕东喜等[5]进行了单颗磨粒旋转超声冲击对材料内部裂纹扩展的研究,证明冲击加速了裂纹的扩展。张洪丽等[6]通过切向超声振动单颗磨粒实验证明了超声振动能降低磨削力。王静等[7]研究了超声振动单颗磨粒切削机理及切削力模型。Jianguo C等[8]进行了单颗金刚石磨粒超声振动划擦实验,验证了超声振动能提高加工效率。宿崇等[9-10]通过有限元及实验研究了单颗CBN磨粒磨削成屑机理。以上研究一方面说明通过单颗磨粒研究超声振动珩磨特性的可行性,同时也反映出现有研究的局限性。大多数学者通过实验验证了超声振动加工的优点,而加工过程中工艺参数对珩磨力、珩磨热影响规律的研究却鲜有报道,对超声振动珩磨的推广产生较大影响。磨削是三维状态下复杂的热力耦合过程,磨削产生的热会影响材料的力学性能,同时材料的流动又影响温度分布。很多研究只停留在二维模拟,不能反映出适用于外圆的轴向超声振动珩磨机理,因此,非常有必要建立三维有限元模型研究单颗磨粒超声振动珩磨过程。

1超声振动珩磨有限元建模

1.1材料本构关系

Johnson-Cook本构关系模型是一种经验型模型,用于解决材料的屈服应力在温度、应变率及应变等因素影响下的动态行为,同时模型的形式简单,物理意义明确,参数较少。因此在研究中采用Johnson-Cook本构关系进行磨削仿真。其表达式为:

(1)

1.2失效准则

有限元模型需要定义材料的失效准则来真实地反映材料去除过程。几何准则是通过材料几何尺寸的变化来判断材料是否分离,物理准则是基于等效塑性应变准则、应变能量密度准则、断裂应力准则等物理量判断材料是否分离[11]。要研究超声振动珩磨的磨削特点,须同时定义Johnson-Cook损伤准则和剪切损伤准则才能准确模拟材料的去除过程。Johnson-Cook剪切损伤是基于单元积分点的等效塑性应变值,是一种物理失效准则,当等效塑性应变值ω>1时单元失效,材料去除,其公式为:

(2)

(3)

1.3磨削摩擦模型

在金属磨削过程中,磨粒的表面与工件接触的状态十分复杂,建立正确的接触摩擦模型很重要。本文采用的磨粒与磨屑的摩擦应力表达式为[12]:

(4)

(5)

相比于传统珩磨,超声振动时磨粒与工件的接触是断续的,使得其摩擦系数要小很多,只有传统切削的1/10左右。

2)在△ABC和△A1B1C1中,∠B=∠B1,∠C=∠C1,你能适当添加一个条件,使△ABC≌△A1B1C1吗?你有几种不同的添加方式?说明理由.

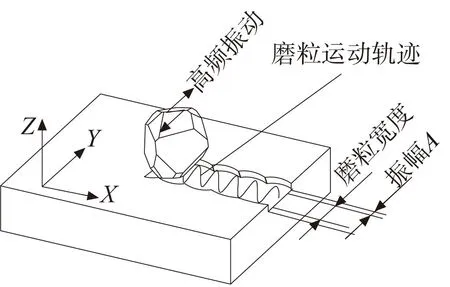

1.4超声振动位移方程

超声振动珩磨切削时磨粒沿磨削方向进给同时在垂直磨削方向高频振动,单颗磨粒超声振动切削过程如图1所示。

图1 磨粒超声振动珩磨示意图

超声振动控制方程采用傅里叶级数表示,其表达式为:

(t≥t0)

(6)

式中:t0为初始时刻;A0为初始振幅;ω为振动圆频率;N,An,Bn,n为相关常数。

1.5有限元模型

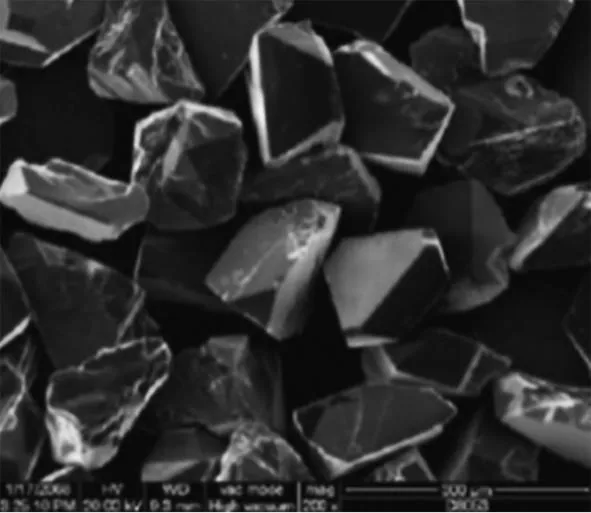

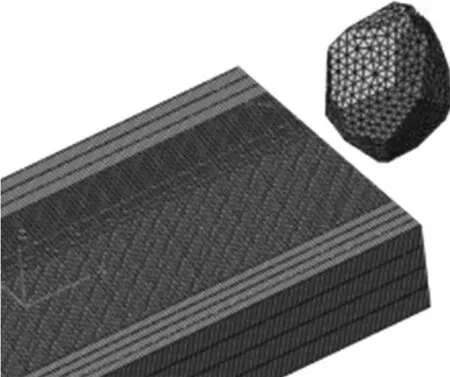

珩磨可以看作是油石上无数的单颗磨粒与工件切削而将材料去除的过程[13]。油石是由很多细小磨粒粘结而成,通过文献[9]中CBN磨料电镜照片发现磨粒的形状基本都是多面体,磨粒前端大多类似棱锥体,因此本文将磨粒的形状简化为如图2所示的带平顶的棱锥体。考虑到CBN磨粒的硬度和强度远大于工件材料,因此将磨粒视为刚体。

图2 CBN磨料SEM照片[9]

在超声振动珩磨时,油石作用于旋转的工件,同时在轴向往复运动。本文将磨削外圆的过程简化为磨粒在平面上的磨削过程。如图3,工件切向简化为X轴,工件轴向简化为Y轴,定义磨粒沿X轴移动,沿Y方向振动,将工件的底部及两个端面施加位移约束。考虑到磨削时摩擦和塑性变形产生的热对材料性能参数的影响,工件和刀具采用热力耦合单元。

图3 有限元模型

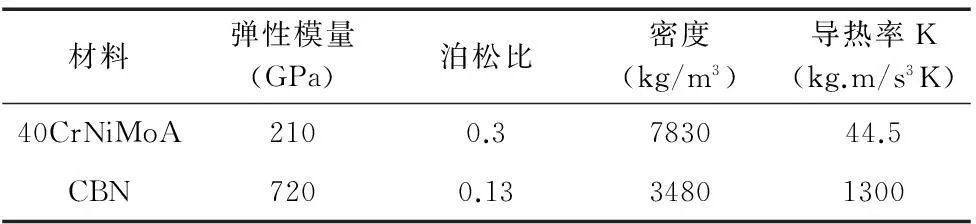

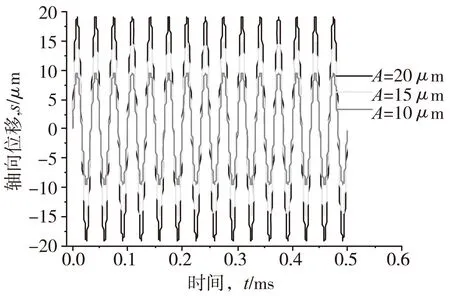

1.6仿真关键参数

表1 工件与磨粒材料物理参数

表2 工件材料的Johnson-Cook模型参数[14]

2有限元仿真结果与分析

2.1单个振动周期磨削过程分析

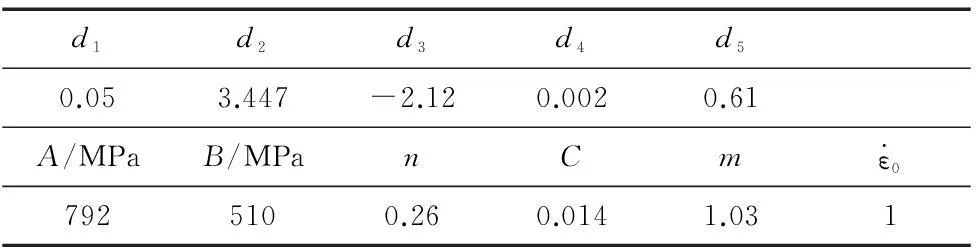

图4为提取的30kHz时0.5ms内的磨粒超声振动位移曲线,可以看出振动参数达到仿真要求。

图4 30kHz时磨粒振动位移曲线

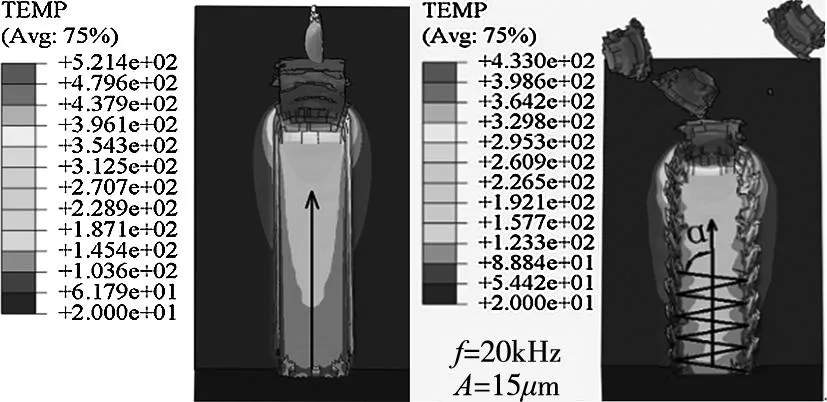

2.2超声振动磨屑形态分析

磨屑的形态一般分为三种,带状切屑,碎片状切屑及熔融的球状切屑。由图5看出,磨粒在未施加超声振动时磨屑为带状磨屑,而在施加轴向超声振动后磨屑呈现碎片状,主要因为磨粒的轴向运动使得磨粒的切入角α比无振动时大,在高频冲击作用下振动剪切角大于普通磨削角,工件材料受到高频振动的冲击使得材料产生微裂纹,降低了材料的强度,磨屑更易于从工件分离,形成的磨屑长度相比普通珩磨时要短的多。普通珩磨时油石常被磨屑堵塞,严重影响磨削效率,而超声振动形成的磨屑长度短,同时在振动的作用下,磨屑很容易从油石间隙脱落,能明显改善油石堵塞现象,提高珩磨效率。

(a)普通珩磨 (b)超声振动珩磨

2.3超声振动珩磨温度场分析

图5为普通磨削和超声振动磨削时的温度场云图。通过对比各组数据,超声振动磨削的磨削温度较无振动有一定程度降低。原因是振动使得磨削沟槽宽度增加,且磨粒的左右的两侧与沟槽间断接触,这样的分离特性使散热更充分。由图5可以看出无振动时磨削沟槽的温度分布是连续的,而施加了超声振动后,温度的分布是断续的,磨粒与工件总接触时间减少,产生的热量可以更有效地传递出去,减少热量累积,使得超声振动时的温度低于普通珩磨;其次,超声振动切削时的磨粒与工件的总摩擦时间缩短使得由摩擦产生的热量减少。

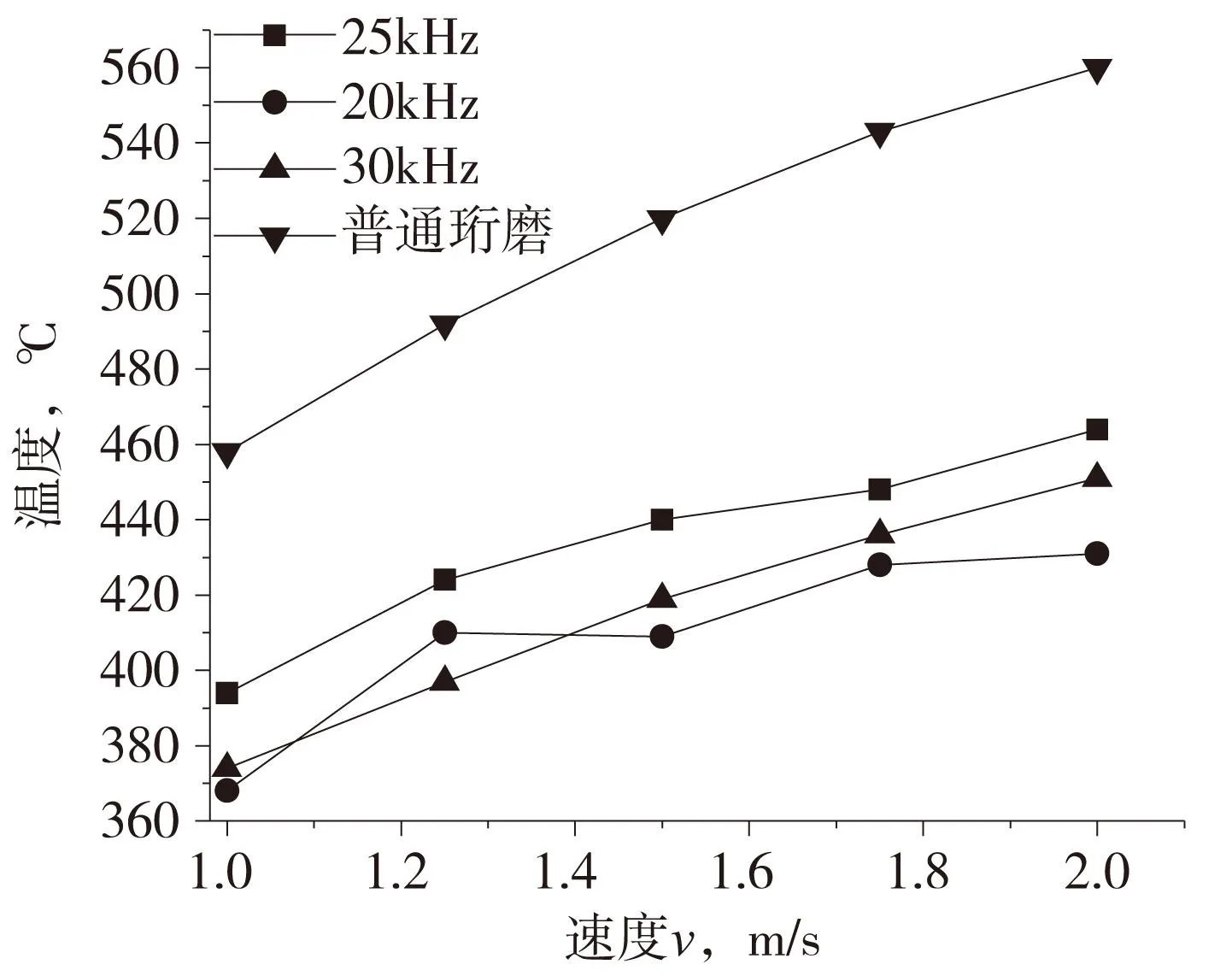

图6 珩磨速度对温度的影响

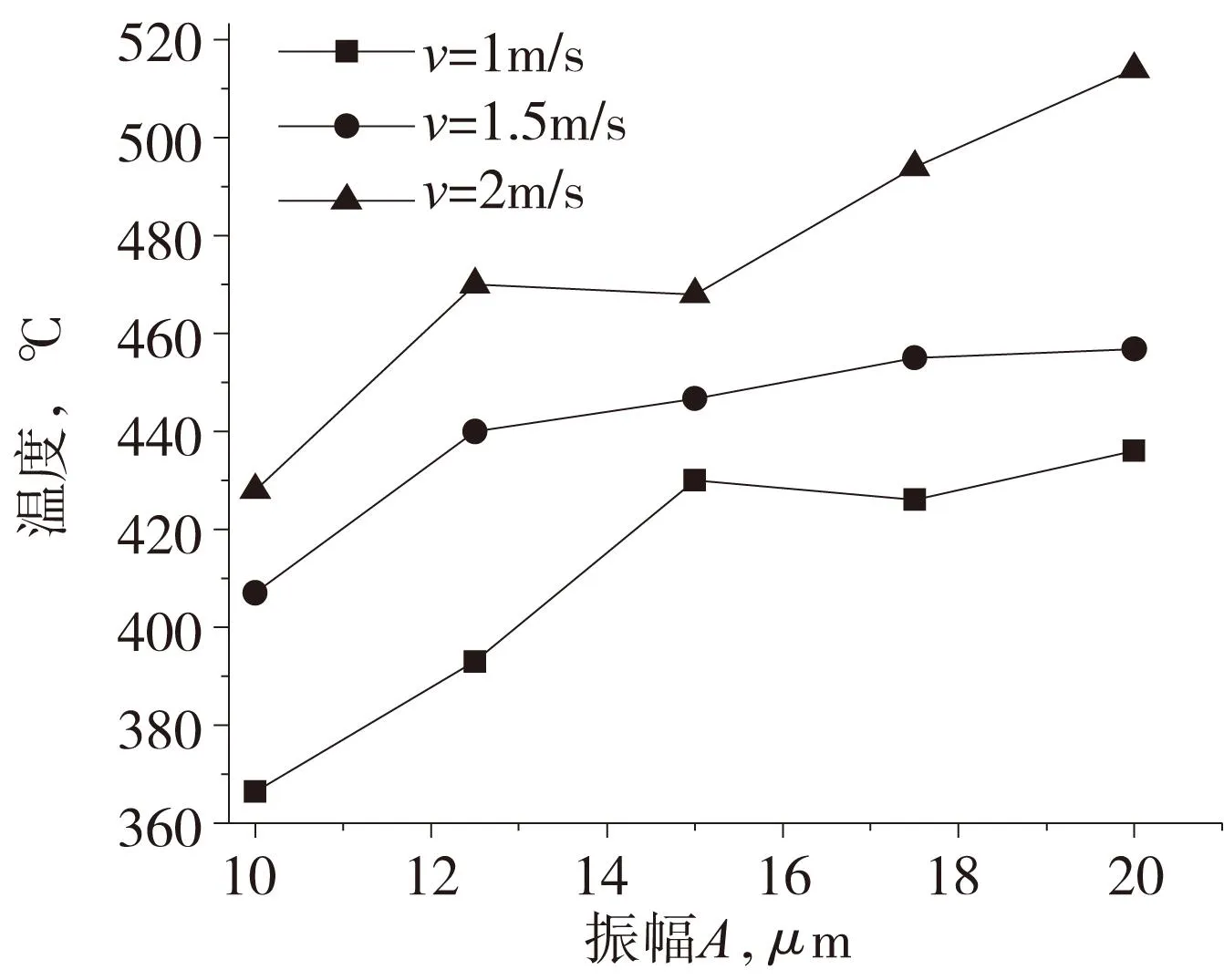

图7 振幅对温度的影响

在图6中超声振动的磨削温度要明显低于无振动,磨削温度降低了25%左右。超声振动时磨削温度随着磨削速度的增大而升高,且三种不同频率的温度曲线数值差异较小,说明振动频率的变化对磨削温度的变化影响较小。而温度的升高主要是因为随着磨削速度的增大,磨粒与工件材料的摩擦加剧产生更多的热量。图7反映了磨削温度随着振幅的增大缓慢升高,同时对比某一幅值的三个温度值,发现速度越高温度也越高。这主要是因为随着振幅与速度的增加,磨粒与材料的冲击动能更大,材料克服变形做功增大,温度也越高。

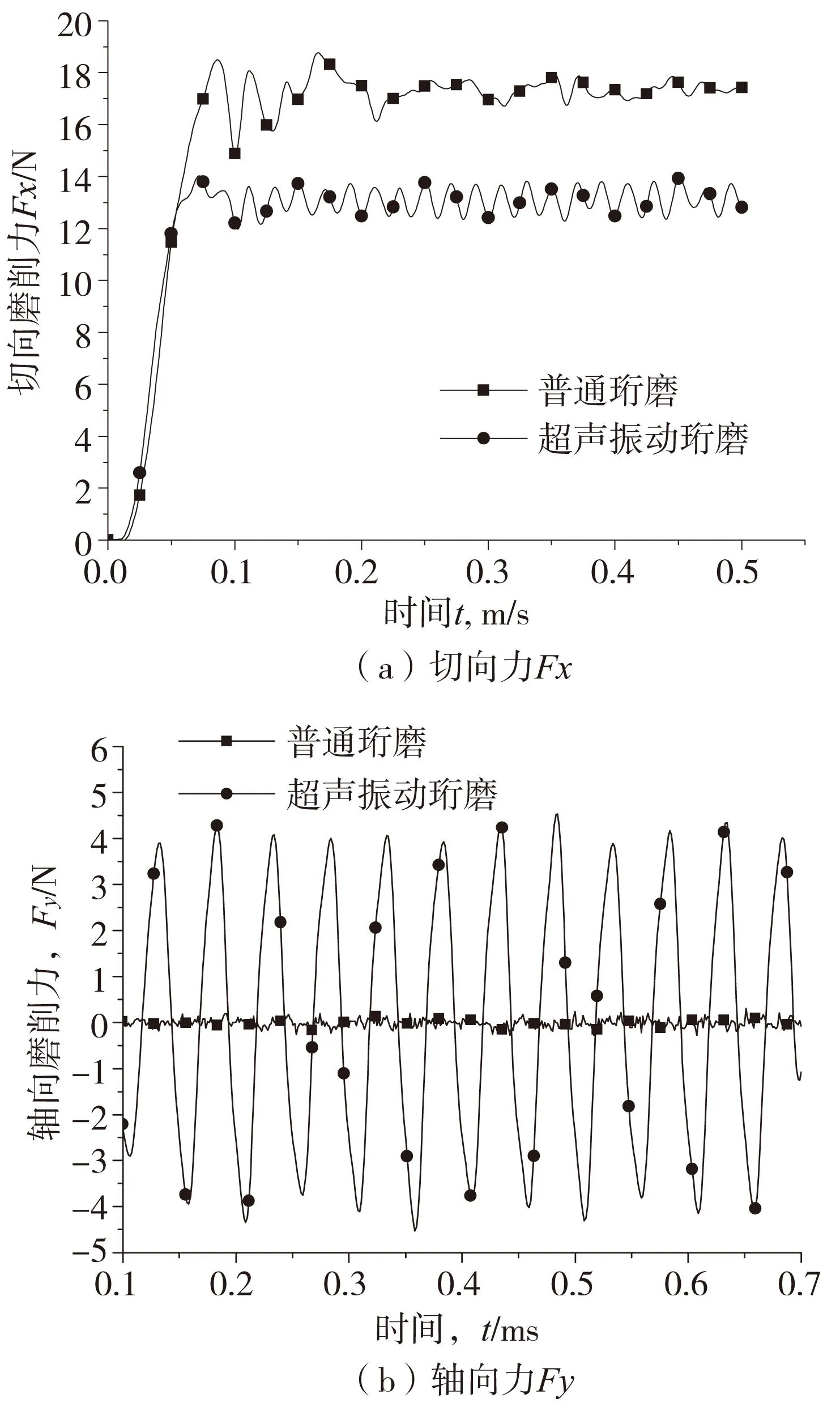

2.4超声振动珩磨磨削力分析

图8为获得的普通磨削和超声振动磨削时切向磨削力Fx和轴向磨削力Fy曲线。

图8 传统珩磨与振动珩磨磨削力

由图8a知切向磨削力在12.5N左右波动,且这个波动如同图3中的磨粒振动位移的变化趋势一致,表现出一定的波峰和波谷。在图8b中,传统磨削时轴向的磨削力很小,这主要是因为材料的切除是在切向,轴向只与材料发生摩擦。而在施加超声振动时,轴向的高频脉冲切削同时产生一定的切削力,且变化趋势与施加的振动一致。

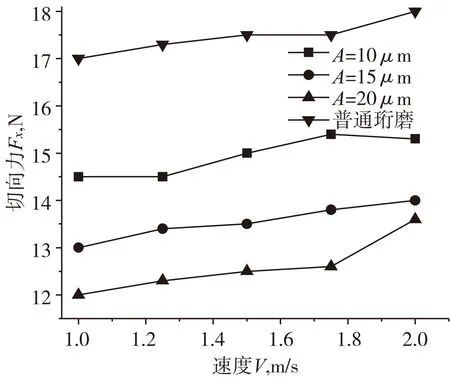

图9 速度对切向力Fx的影响

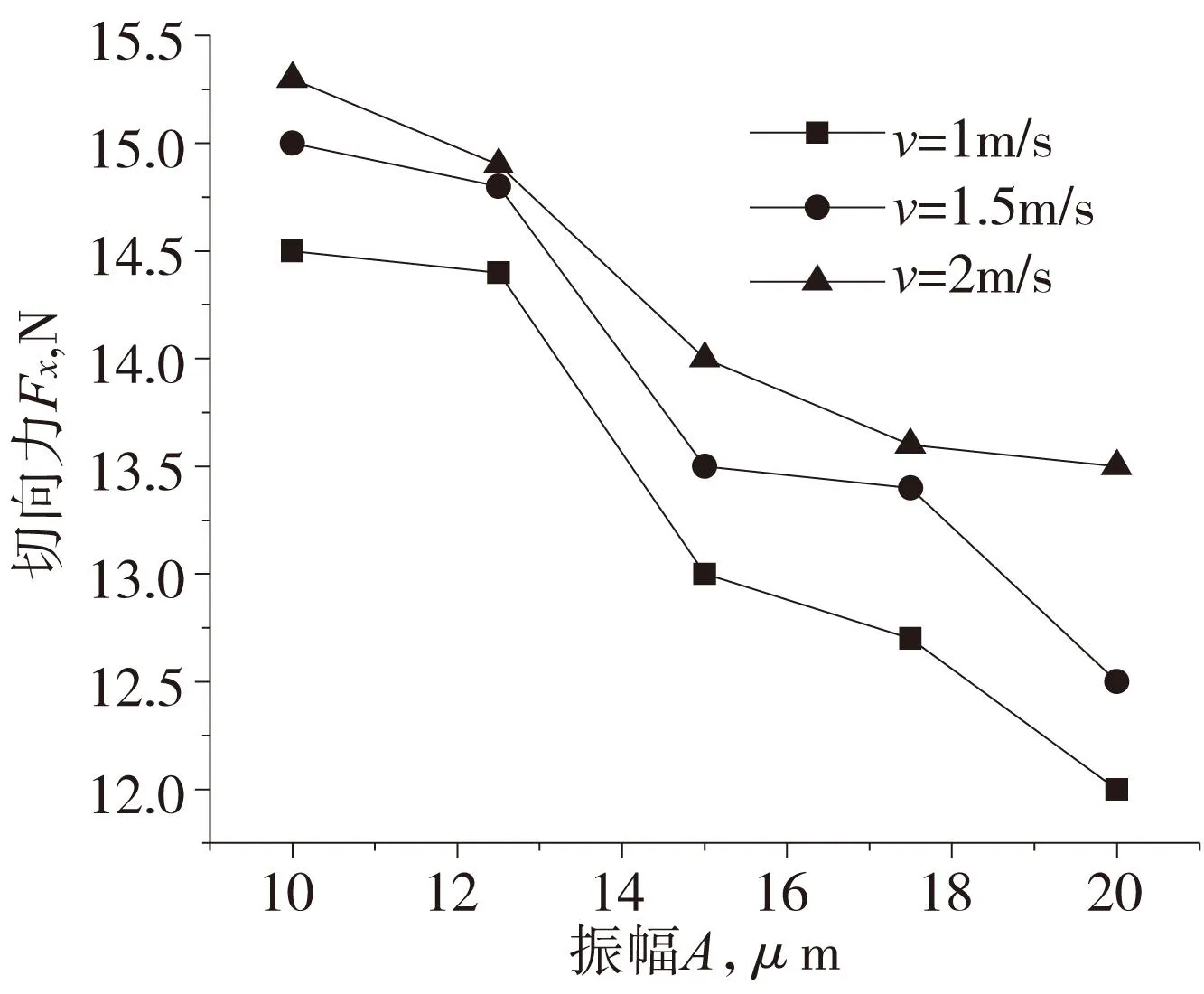

图10 振幅对切向力Fx的影响

如图9所示,施加了超声振动的磨削力要明显低于传统珩磨力,由断裂力学可知,材料的断裂与材料的裂纹有关,材料强度的降低是由于材料中存在细微的裂纹引起。超声振动的高频冲击加剧了裂纹扩展,材料脱离所需的力就明显小于传统珩磨。由图可知磨削力受到速度和振幅变化的影响。切向力Fx随着速度的增加而增大,主要因为单位时间内材料去除体积的增大导致总的磨削力增大,同时,在相同的速度下,振幅越大,磨削力越小。由图10知磨削力随着振幅的增加而减小。仿真结果还表明,在相同的振幅下,速度越低磨削力越低,且切向力Fx的下降趋势明显,可知振幅对珩磨力影响较明显。

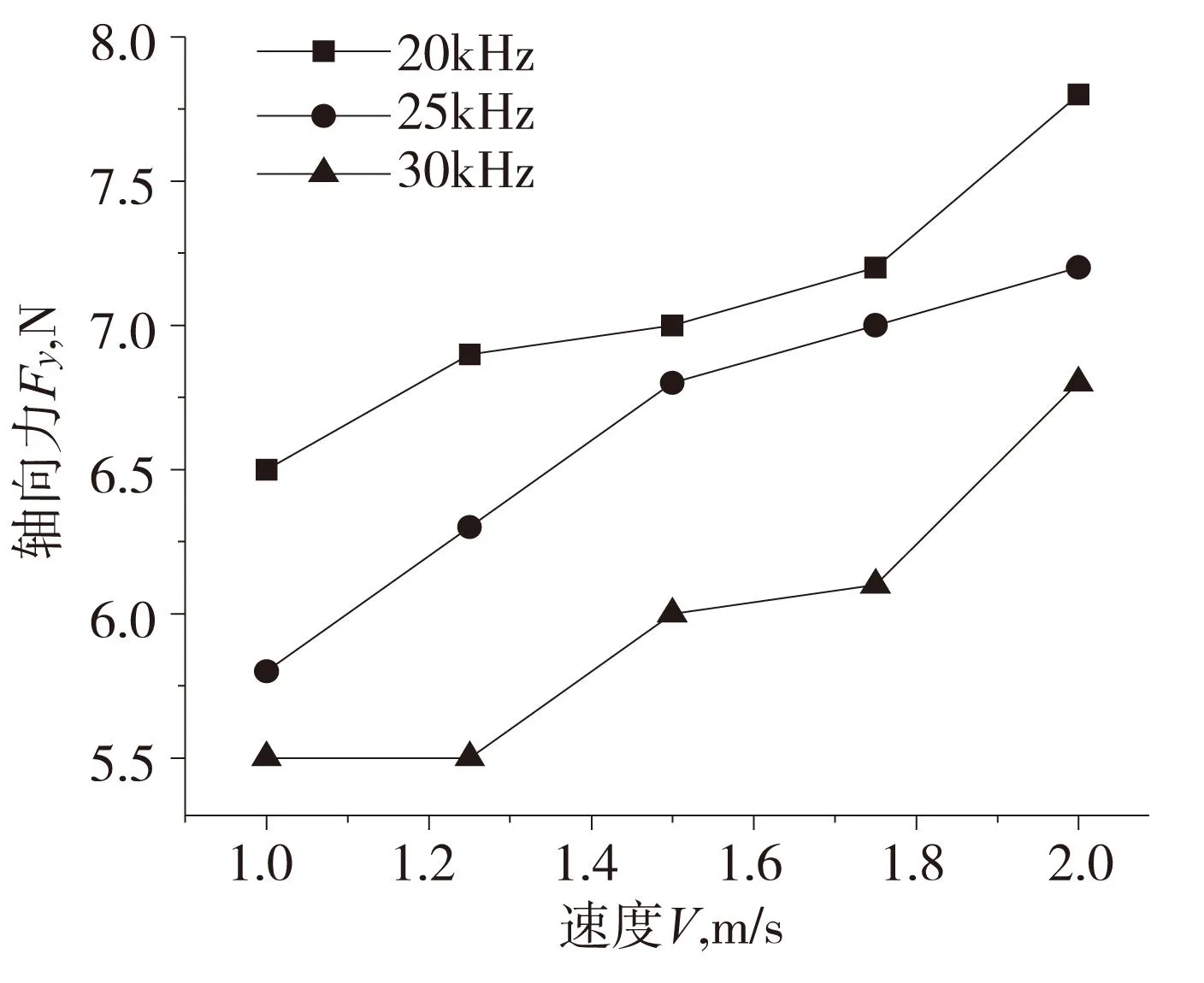

图11 速度对轴向力Fy的影响

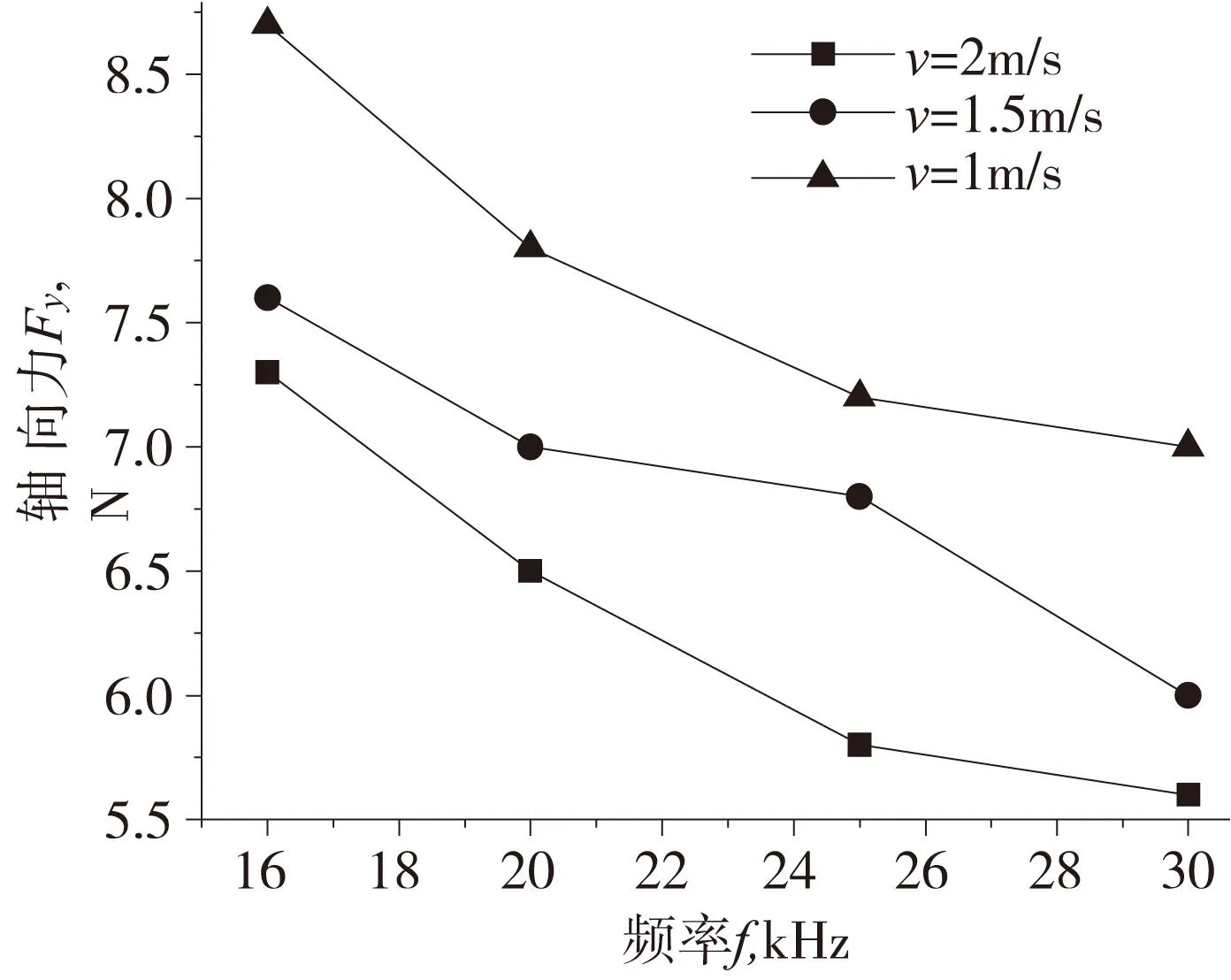

图12 频率对轴向力Fy的影响

在图11中,轴向力Fy随着磨削速度的增加而增大,主要因为随着磨削速度的增大,单位时间内去除材料的体积增加导致磨削力增大。由图12可知,轴向力Fy随着频率的增大而减小。研究还发现在相同的频率下,磨削速度越高,轴向力Fy越低,主要是因为随着频率的增大,单位时间内磨粒对材料的冲击次数增加,将会在工件接触处产生更多微裂纹,下次切削时只需要较小的磨削力材料就能从工件脱落,从而降低了磨削力平均值。对比关于磨削力的曲线的斜率变化,可以看出在振幅,磨削速度,振动频率中,磨削力受磨粒振幅的变化较为显著。

3结论

(1)建立了热力耦合单颗磨粒有限元模型,对比已有的研究成果,证明了该方法作为超声振动珩磨研究的可行性。

(2)传统磨削形成的磨屑相对连续,而超声振动磨屑由于受到振动的影响则更短,有助于改善油石的堵塞现象,提高磨削效率。

(3)超声振动磨削相比传统磨削温度降低了20~25%。在超声振动状态下,减小磨削速度,提高振动频率,能降低磨削温度,有助于改善磨削性能,减小对工件的热损伤。

(4)超声振动磨削力相比传统磨削力降低了20~30%,磨削力的降低有助于提高珩磨精度,提高油石的耐用度。在超声振动状态下,增大振幅及降低磨削速度获得更小的切向力,提高振动频率及降低磨削速度而减小轴向力。

[参考文献]

[1] Zhao B, Liu C S, Gao G F, et al.Surface characteristics in the ultrasonic ductile honingof ZrO2 ceramics using coarse grits[J]. Journal of Materials Processing Technology,2002(123): 54-60.

[2] 任敬心,华定安.磨削原理[M].西安:西北工业大学出版社,1988.

[3] Mastsuo T, Tosoura S, Oshima E, et al. Effect of grain shape on cutting force in superabrasive single-grit [J].Annals of CIRP, 1989, 40(1):323-326.

[4] Ohbuchi Y, Mastsuo T. Force and chip formation in single-grit orthogonal cutting with shaped CBN and diamond grains [J].Annals of CIRP, 1991, 40(1):327-329.

[5] 吕东喜,王洪祥,唐永健,等.旋转超声加工中磨粒冲击作用的仿真分析[J].哈尔滨工业大学学报,2013,45(3):50-55.

[6] 张洪丽,张建华.切向超声振动辅助磨削对单颗粒切削力的影响[J].兵工学报,2011,32(4):487-492.

[7] 王静,祝锡晶,王建青,等. 外圆柱超声珩磨单颗磨粒磨削力模型的建立[J].组合机床与自动化加工技术, 2013(11): 38-40.

[8] Jianguo C, Yongbo W, Dong Lua,et al.Material removal behavior in ultrasonic-assisted scratching of SiC[J]. International Journal of Machine Tools & Manufacture,2014(79): 49-61.

[9] 宿崇,丁江民,许立,等.单颗立方氮化硼磨粒切削特性及工件材料变形行为的微观力学分析[J].兵工学报,2012,33(4):425-431.

[10] 言兰,姜峰,融亦鸣.基于数值仿真技术的单颗磨粒切削机理[J].机械工程学报,2012,48(11):172-182.

[11] 方刚,曾攀.切削加工过程数值模拟的研究进展[J].力学进展,2001,31(3):394-404.

[12] Hassan Z, JanP H, Bernhard, et al.3D Simulation and Process Optimization of Laser Assisted Milling of[J]. 14th CIRP Conference on Modeling of Machining Operations.Procedia CIRP 8. 2013:75-80.

[13] 刘猛,祝锡晶,袁小飞. 超声珩磨颤振单颗磨粒动力学模型的研究[J].组合机床与自动化加工技术,2011(10): 24-26.

[14] 倪斌.40CrNiMoA淬硬钢高速干切削过程的有限元仿真[D].昆明:昆明理工大学,2010.

(编辑赵蓉)

Research on the Ultrasonic Vibration Honing Simulation Based on Coupled Thermal-Mechanical

ZHENG Hua-lin, ZHANG Wei,WANG Liang

(Mechatronic Engineering College, Southwest Petroleum University, Chengdu 610500, China)

Abstract:Due to the experimental device unable to work in multi-parameter state, it is difficult with experimental methods to study the effects of ultrasonic honing on different technological parameters combination. In this paper, a finite element modelbased on 3D coupled thermal-mechanical was established.Then, simulation was made under ultrasonic vibration honingand common honing process, analyzed the vibration when the chip form and forming reason, and the influence of process parameters on the grinding and grinding force.Simulation results showed thatthe ultrasonic vibration grinding chipis fragmented,and there is a 30% reduction incutting forces and about 25% reduction in cutting temperature in ultrasonic vibration honing over that of in common honing. It is also shown that reduce the grinding speed or improve the vibration frequency can further reduce the grinding temperature,increasing amplitude or decrease grinding speed can reduce the tangential forces,improve the vibration frequency or reduce grinding speed can reduce the axial forces.

Key words:technological parameters; finite element simulation;ultrasonic vibration honing;grinding forces

中图分类号:TH166;TG580.67

文献标识码:A

作者简介:郑华林(1965—),男,四川营山人,西南石油大学教授,博士,研究方向为先进制造技术及理论,细长杆超声振动珩磨理论与应用,(E-mail)654542172@qq.com。

*基金项目:四川省教育厅自然科学基金重点项目(13ZA0178);石油天然气装备教育部重点实验室(西南石油大学)开放基金(OGE201401-01)

收稿日期:2015-01-16

文章编号:1001-2265(2015)12-0035-04

DOI:10.13462/j.cnki.mmtamt.2015.12.010