工程机械油缸内孔加工滚压头设计

2016-02-22李颖刘滨

李颖 刘滨

【摘 要】针对工程液压油缸缸筒内孔加工的生产需要,设计并制做了一种多锥柱可调式滚压头。介绍了该滚压头的主要结构及特点,以及滚压加工过盈量等工艺参数的选用。

【关键词】滚压加工;滚压头结构设计;工艺参数

0 引言

滚压加工是一种无切削精加工工艺,具有光整及强化加工表面,增强表面的耐磨性,提高表面抗腐蚀能力, 并能延缓疲劳裂纹的产生等优点。在工程液压缸缸筒的内孔加工中,采用滚压加工工艺,比珩磨加工工艺生产效率提高3~5倍,且具有生产成本低的特点。

本文设计并制作了一种多锥柱可调式滚压头,用于加工内孔直径Φ63~Φ125的缸筒内孔加工。

1 滚压头结构及特点

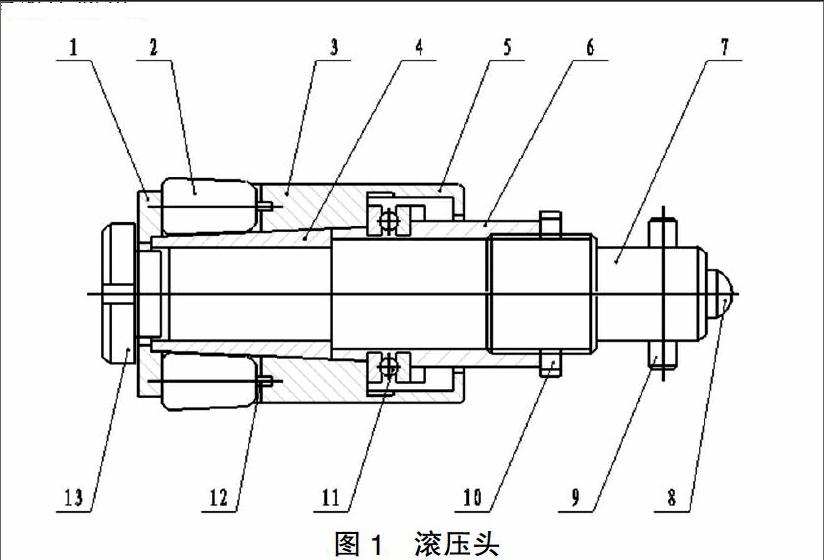

滚压头结构如图1所示。该滚压头是一种多锥柱可调式结构。图1中隔套1中均匀分布着6个锥滚柱2,滚压时滚柱2在摩擦阻力的作用下,绕自身轴线旋转,器滚压径向力均匀支撑到锥套4上,其轴向力通过固定支承套3传递到轴承11上,最终由滚压头尾部的固定支承钉承担。其接触点是圆弧形,滚压头则处于浮动状态,这样有利于提高滚压质量。

图1 滚压头

1.隔套;2.锥滚柱;3.支承套;4.锥套;5.外套;6.调节套;7.芯轴;8.支承钉;9.圆柱销;10.13.圆螺母;11.轴承J;12.支承钉

滚压过盈量的调整可以松开圆螺母10,旋转调节套6,使锥滚柱轴向后移,这样就可以方便地调整过盈量,外套5与文承套3采用螺纹连接,其作用是控制锥滚柱向前端的窜动量,同时还 可以防止碎属进入轴承11影响滚压头的旋转精度。

本文设计的滚压头,其圆锥滚柱2的锥角大于锥套4的斜角,这样使得滚压时圆锥滚柱2与缸筒内孔壁有一个30度的夹角,其接触痕迹逐渐向后减窄,因此可以避免或减弱滚压进给时留下的痕迹,有利于获得较小的表面粗糙度。另外这种结构使得滚压时滚柱轴线与缸筒轴线沿旋转速度方向有一个偏转角,使得滚压头有一个“自行”进给趋势,从而可以减小滚柱在缸壁表面的滑移和摩擦力,降低了滚压扭矩和轴向力,提高滚压元件的耐用度。滚柱和锥套的材料选择GCr15轴承钢,热处理硬度HRC63~65,工作表面粗糙度Ra0.1~0.05um.

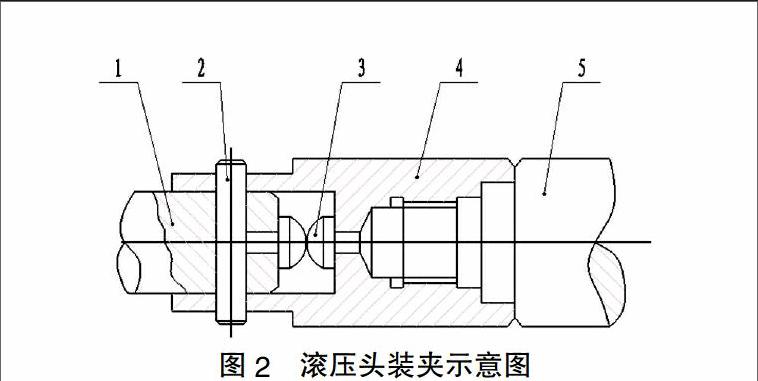

该滚压头的装夹结构也具有特点。滚压头的装夹方式见图2,圆柱销承受扭矩,轴向力全部支承在支承钉上,支承钉材料T8,热处理硬度HRC55~60, 联接套采用双头矩形螺纹与镗杆联接。

另由图2可知,该滚压头结构简单,装夹方便。当滚压完毕,旋转滚压头芯轴就可脱离镗杆。

图2 滚压头装夹示意图

1.滚压头芯轴;2.圆柱销;3.A; B型固定支承钉;4.连接套;5.镗杆

2 滚压加工工艺参数

工艺参数的选择

2.1 过盈量

过盈量的大小决定着滚压力的大小,液滚压力随着过盈量的增加而增大,选取过盈量不仅要考虑通过塑性变形把原始表团微观不平度熨平,而且要考虑缸径尺寸的变化。当以降低粗糙度为目的时,则过盈量可以选用较小值,不要超过把原始表面粗糙度的烽沟压实熨平所需要的值,控制了过盈量的值,也即控制了滚压力的大小。以加工Φ125缸筒为例,过盈量取0.15~0.18为宜。

2.2 滚压速度

滚压速度对滚压效果有一定影响,但主要是影响到生产效率。增大滚压速度可以提高生产效率。但是选取滚压速度应考虑机床的刚性与振动情况,以及滚压元件的磨损和摩擦热。过大的滚压速度会加剧缸筒的弯曲,机床振动加剧,滚压元件的耐用度降低。实际应用的经验表明,滚压速度选取范围在1~1.5m/s.

2.3 滚压进给量

滚压加工时进给量的大小直接影响缸筒的表面质量和生产效率。由于图2结构存在着偏转角,为了不使滚柱滑向另一端,又能保持一定的滚压力,进给量至少比自进给量大10,由于锥滚柱其接触面积较大,因此可以取较大的进给量,以提高生产效率。但当原始 表面质量差时,则应采用较小的进给量8=1.5~2.5mm/r。

3 结论

1)加工45钢缸筒最终采用锥滚拄滚压工具为宜。

2)滚压前缸筒浮镗尺寸加工至基本尺寸,表团粗糙度为Ra6.3~3.2μm较为经济合理。

3)滚压过盈量推荐取0.15~0.18mm为宜u

4)加工Φ63H8长缸筒推荐滚压工艺参数: V=1.5~2m;进给量S=1.5~2.5mm。

本文设计的滚压头结构具有装夹速度快,使用方便,受力状况好的特点,经长时间使用效果较好。

【参考文献】

[1]金属机械加工工艺人员手册[M].上海科学技术出版社,1982,9.

[2]王志彦,等.直孔和锥孔滚压头的设计与应用[J].工具技术,2011,45:61-63.

[3]张立成.圆锥型滚压工具研制及应用[J].科技信息.2007(31):114.

[4]何家秉.双圆弧滚柱内孔滚压头[J].机械工程师,1990(5):22-23.

[责任编辑:杨玉洁]