汽车制动间隙自调臂的分离间隙提取技术研究

2016-01-15江文松范伟军

江文松,罗 哉,郭 斌,范伟军,陆 艺

(1. 北京航空航天大学仪器科学与光电工程学院,北京 100191; 2. 中国计量学院计量测试工程学院,杭州 310018;3. 杭州沃镭科技有限公司,杭州 310018; 4. 浙江大学光电信息工程学院,杭州 310012)

第一作者江文松男,硕士生,1988年生

汽车制动间隙自调臂的分离间隙提取技术研究

江文松1,2,罗哉2,郭斌3,范伟军2,陆艺4

(1. 北京航空航天大学仪器科学与光电工程学院,北京100191; 2. 中国计量学院计量测试工程学院,杭州310018;3. 杭州沃镭科技有限公司,杭州310018; 4. 浙江大学光电信息工程学院,杭州310012)

摘要:基于线性Radon变换的图像投影方法,改善汽车自动调整臂性能测试仪对分离间隙的提取精度。由于工业领域广泛使用的梯度极值法等传统特征点提取方法对含噪密集的信号非常敏感,很难准确识别在线测试曲线的拐点,降低了曲线特征点的提取精度,增加了误判率。在分离间隙在线测试仪的应用中,基于线性Radon变换法的分离间隙提取技术,能大大改善分离间隙的获取精度和准确度。实验验证,线性Radon变换法的计算误差比梯度极值法的计算误差至少降低10倍,同时,该技术理论研究成果已在杭州沃镭科技有限公司成功推广使用。

关键词:自调臂性能测试仪;线性Radon变换;分离间隙提取;制动间隙自调臂

基金项目:国家自然科学基金项目(51005220);国家质检总局公益性行业科研专项项目(201210109)

收稿日期:2014-01-27修改稿收到日期:2014-05-29

通信作者罗哉男,博士,副教授,硕士生导师,1979年生

中图分类号:U467.3; TP391.4

文献标志码:A

DOI:10.13465/j.cnki.jvs.2015.11.011

Abstract:Here, the linear Radon transformation was applied in a separating clearance on line test system of an automatic brake adjuster to get a separating clearance. The linear Radon transformation was widely used to extract inflection points of an online test system, especially, under noise conditions. Traditional characteristic point extraction methods like the gradient maximum optimal method were widely used in industry areas. Since they were sensitive to signals containing strong noise, those traditional methods are hard to identify the inflection points from online tested curves with signals containing strong noise. Compared with the linear Radon transformation, tradition methods have a much less accuracy of inflection points extraction when applied in a separating clearance online test system of an automatic brake adjuster. The experimental results showed that the computational error of the linear Radon transformation is over 10 times lower than that of the gradient maximum optimal method. The separation clearance extraction technology was successfully used at Hangzhou Wolei tech. Co., LTD.

Separating clearance extraction technology for automatic brake adjusters

JIANGWen-song1,2,LUOZai2,GUOBin3,FANWei-jun2,LUYi4(1. School of Instrumentation Science & Opto-electronics Engineering, Beihang University, Beijing 100191, China; 2. College of Metrology & Measurement Engineering, China Jiliang University, Hangzhou 310018, China; 3. Hangzhou Wolei Technology Co., LTD., Hangzhou 310019, China; 4. Photoelectric information engineering institute, Zhejiang University, Hangzhou, 310012, China)

Key words:tester of automatic brake adjuster; linear Radon transformation; extraction of separating clearance; automatic brake adjuster of vehicle

汽车制动间隙自动调整臂(以下简称自调臂)主要应用在公交客车、农用机车及重载货车的制动系统上,是保证汽车制动系统安全可靠的重要部件。自调臂的分离间隙是自调功能稳定性的量值评定指标。自调臂的分离间隙在线测试系统中,测试曲线的分离间隙往往只有0.3~0.8 mm,其提取精度受算法的影响较大。理想情况下,力/位移测试曲线由三段斜率不同的直线组成,在外部干扰信号等因素的影响下,测试曲线是带有低频噪音信号和拐点模糊的三段近似直线。

梯度极值法等传统方法是提取特征点的常用技术,但该法对曲线的平滑性依赖较大,因其容易误判拐点,故不适于提取含有噪音信号的在线测试曲线特征点[1-2]。计量检测机构常用散件测量法通过电感测微仪检测自调臂的分离间隙,但在实际生产中,由于该检测方法费用昂贵,操作复杂且检测周期长,不适合生产厂家的批量检测[3]。在现有的特征点检测算法中,最小二乘拟合法通过计算离散点间的近似曲率来实现特征点提取,但其易受噪音等影响而产生伪拐点,影响计算精度[4]。基于Harris和HarrisZ算法的特征点检测方案虽然能有效快速的识别特征点,但是无法保留特征点的尺度信息,从而不能用于计算分离间隙的大小[5]。基于SIFT算法[6]在大尺度空间提取特征点方面具有非常广泛的应用,并能有效识别方向信息,但其算法的复杂性较高,在特征点提取的建模上将会耗费大量的时间,因此无法满足批量工件检测的要求。而本文提出的线性Radon变换法具有很强的抗噪抗干扰能力,对在线数据进行线性Radon变换,并拟合出光滑的三段直线后,利用交线关系求取三段线的两个拐点,从而计算出分离间隙值,该算法误差小,精度高,计算速度快,鲁棒性好,实现方便。

1自调臂的工作原理

自调臂的控制臂固定在车轴上,壳体安装在制动气缸上作为施力元件。自调臂的蜗轮通过齿轮轴与制动器的凸轮相连接,构成了传递制动力和感知制动间隙的闭环回路。制动衬片一旦磨损引起蹄鼓间隙增大,自调臂就能在制动过程中感知其超量值,并在制动回位时自动补偿超量间隙,使蹄鼓间隙恢复到预设的标准值,其结构见图1[7-9]。

单向离合器是实现自调功能的主要部件,由图1中的3,4,5组成。分离间隙反映了单向离合器锥齿轮的啮合状况,是蜗杆在臂体内一端到轴套之间的活动距离。分离间隙过大,会使离合器与蜗杆之间的齿轮出现传动打滑,导致自调量偏小;分离间隙过小易引起单向离合器的离合紊乱,甚至会使单向离合器卡死。

图1 自调臂结构图Fig.1 Structure of automatic brake adjuster

2线性Radon变换法提取分离间隙

通过多个角度的Radon变换可实现分段函数的拐点提取,对f(x,y)沿路径L:y=px+τ进行线性Radon变换[10-15](见图2)。

图2 Radon变换的坐标表示形式Fig.2 Coordinate representation of Radon transformation

则在参数域(v,φ)下的Radon变换公式为

Rf(v,φ)=

(1)

式中:δ为Dirac函数;v为L到原点的垂直距离,v∈(-∞,+∞);φ为L与X轴的夹角,φ∈(0,π)。

当f(x,y)为垂直于L的直线段时,经过Radon变换的f(x,y)会在L平面上投影成一个波峰,该波峰由f(x,y)上的点云沿uo方向汇聚而成。

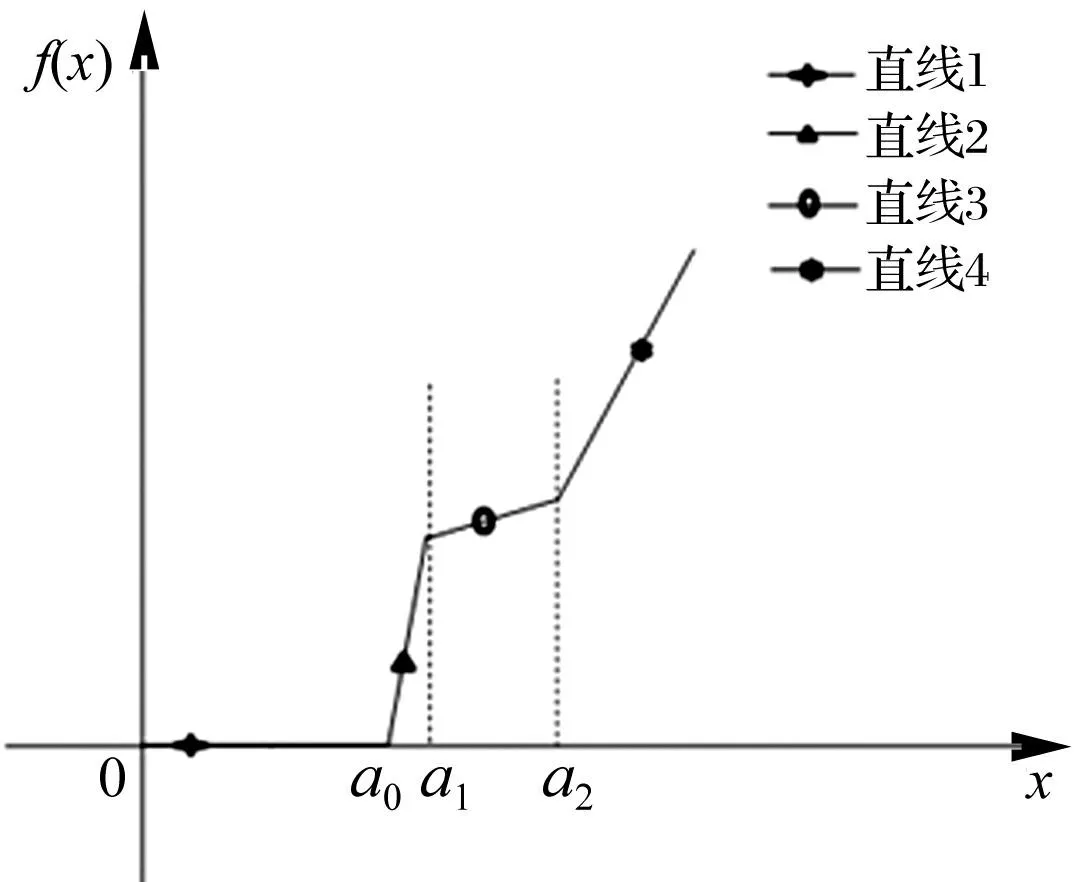

在进行分离间隙测试时,理想情况下的力/位移测试曲线设为y,曲线由4段斜率不同的直线段组成(见图3)。

图3 分离间隙理想测试曲线Fig.3 Ideal test curve of separation

设其斜率为pi(i=1,2.3),直线y的方程为

(2)

式中:p2对应直线3的斜率,为压缩弹簧的劲度系数。

将式(2)代入(1)中,得

Rf(v,φ)=

φ∈[0,π]

(3)

式(3)即为曲线y在180°上的Radon变换。对于斜率不同的多段连续线段y,经过180°的线性Radon变换,将会按y的各段法向路径转换成点状云图,而斜率发生明显变化的两段直线的拐点处的投影云图则呈现点云峰值。投影后的图像及点云峰值见图4。

图4 分离间隙理想测试曲线的线性Radon变换图Fig.4 Image oflinear Radon transformation about Ideal test curve of separation

图4中的四个峰值即为线性Radon变换后的拐点值,分别根据点云峰值处的坐标信息,拟合对应曲线的理想直线方程,联立直线方程即得拐点。坐标x轴为投影法线的角度变化量,设为βi(i=0,1,2,3),分别为四段直线(包括水平直线)与x轴夹角的补角,根据该点的极坐标值(ri,βi)求出映射在X-Y坐标轴上的点(xi,yi)。

式中:ri为对应峰值点在投影轴上的相对位置;i=0,1,2,3。

对应直线的斜率pi=tan(βi-90)。

除水平线之外,分别求出三段直线的方程式,

y=pi(x-xi)+yi,(i=1,2,3)

(4)

将式(4)代入式(2)得τi=yi-pixi

因此,分离间隙ϑ求得:

(5)

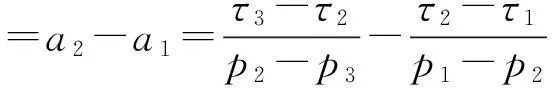

3测试系统的设计

1.微动平台加载电机 2.导头瞄准电机 3.位置传感器 4.扭矩传感器 5.压力传感器 6.六方导头 7.被测件(自调臂) 8.调节杆 9.后端盖调节电机 10.微动平台 11.支承与调整平台图5 分离间隙测试系统Fig.5 Test system of separation

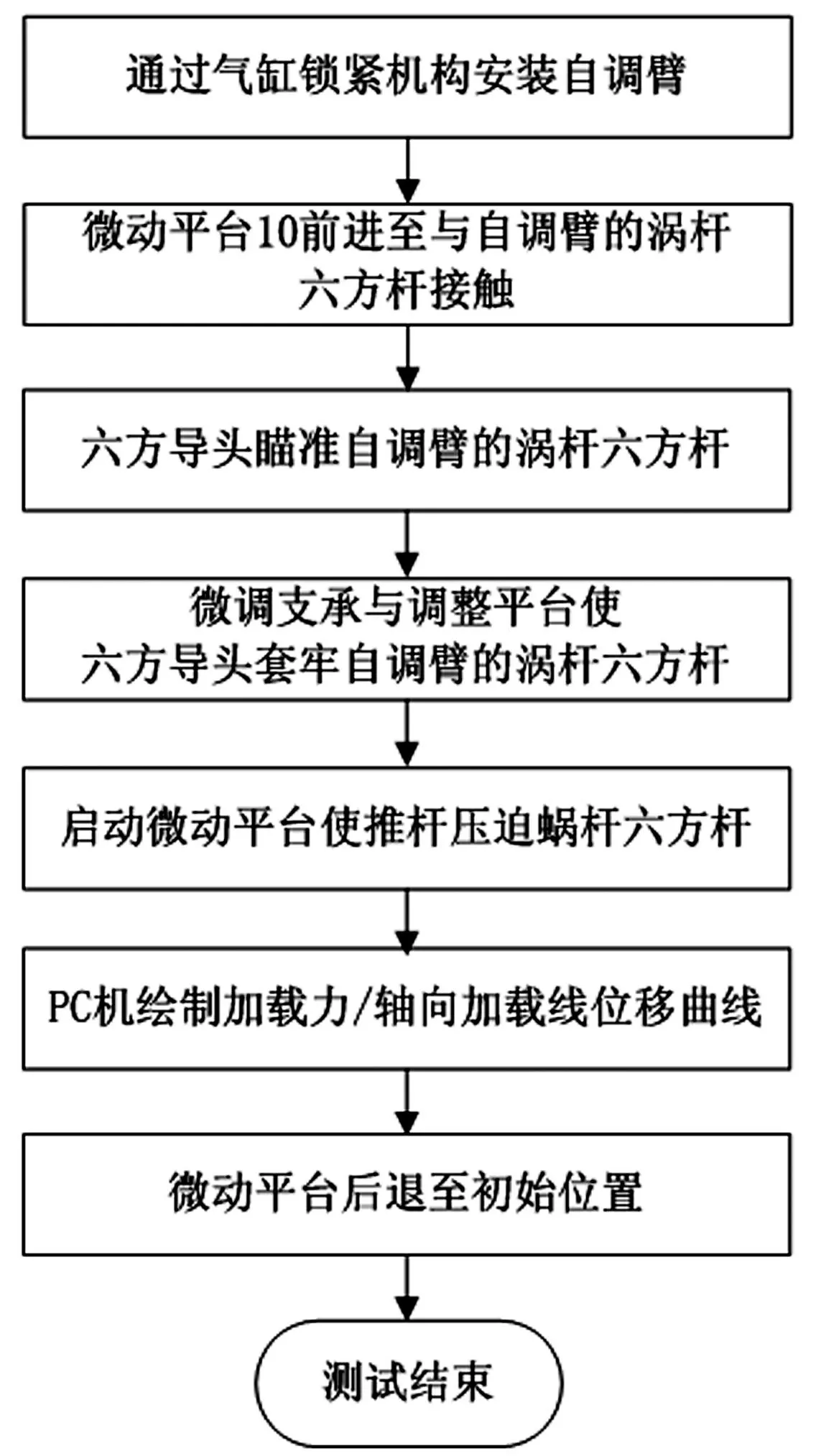

自调臂分离间隙测试系统主要包括分离间隙测量模块、微动平台控制模块、气动支承与调整模块、后端盖调节模块四个部分,测试装置的三维结构见图5。利用该测试系统对自调臂分离间隙进行测试,测试步骤见图6。

图6 测试流程图Fig.6 Flow chart of the test

鉴于夹具的设计对测试系统的精度及稳定性影响很大[16-18],为了单独论证特征点提取算法对分离间隙提取精度的影响,故本文中使用的三种算法,其测试数据的捕获均在同一夹具上实施的,从而消除了测试设备的精度对特征点提取算法的影响。本系统专门设计的支承与调整平台通过反馈控制原理实现平台的二维位置微调,故它可装夹国内不同型号自调臂。在自调臂装夹时,支承夹具气缸的压紧力最高可达1.0 MPa,保证了系统的稳定和测试的可靠进行。为了使测试系统的测试结果符合仿真状况下自调臂参数的动态变化,系统及夹具完全按照实车制动系设计而来,从而保证了测试结果的真实性。

记录每次测试的压力/位移数据,测试曲线见图7。

图7 实时测试曲线Fig.7 Online test curve

图7所示的力/位移曲线与图3曲线特征相似,其中,第2段线为压力克服自调臂压缩弹簧的预紧力过程;此后,压缩弹簧开始收缩,蜗杆端面和单向离合器分离,即图中第3段线;当二者完全分离,蜗杆左端面接触壳体内腔壁,蜗杆将产生弹性形变,即第4段线。所求分离间隙即为第3段线投影在x轴上的长度。

4实验与结果分析

试验的10个调整臂是以散件组装的形式安装的。在安装螺旋压缩弹簧和后端盖之前,安装好其它散件并固定自调臂壳体,用散件测量法通过电感测微仪检测每个自调臂蜗杆右侧端面在臂体内的轴向活动距离,即自调臂的分离间隙,对每个被测件分别测量5次求取平均值。该法是计量站标定调整臂分离间隙的常用手段,故本实验将该均值作为实验参考值,测试结果见表1。

利用上述分离间隙测试系统,分别测试10个被测自调臂的分离曲线,将测试曲线分别经过线性Radon变换法、梯度极值法和最小二乘法处理,提取曲线拐点求分离间隙。

(1)10个被测件的测试曲线经线性Radon变换后的图像见图8。

图8 五次测试结果的Radon变换图Fig.8 Images of Radon transformation result

通过Radon投影的峰值坐标信息,拟合出实际测试曲线,利用式(5)计算出10次测试的分离间隙值,每个被测件测量5次求取平均值,计算结果见表1。

(2)用梯度极值法对10个被测件的测试结果进行算法处理,每个被测件测量 5次求取分离间隙平均值。该算法的原理为对曲线方程求二阶导数,二阶导数的极值点即为对应曲线的拐点,计算结果见表1。

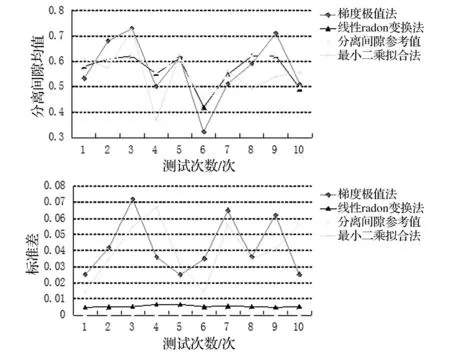

(3)用最小二乘拟合法对10个被测件的测试曲线进行拟合处理。该算法的基本原理为根据点集的分布拟合特征直线,将力/位移曲线y=P(xi)=pix+τi作为分离间隙经验模型,使得分离间隙实测值Ρ(xi)与参考值ϑi差值的平方和最小。梯度极值法和最小二乘拟合法两种算法的结果比较见图9。

表1 不同算法下的分离间隙值比较结果

图9 两种算法结果比较Fig.9 The comparison results with different algorithm

5结论

(1)上述结果显示,梯度极值法和最小二乘法的标准差远大于线性Randon变换法的标准差,同时,线性Randon变换法的标准差最接近参考值的标准差。表明在提取分离间隙的算法当中,线性Randon变换法比梯度法和最小二乘拟合法都稳定。

(2)将参考值作为真值,线性Radon变换法的计算结果的相对平均误差为±0.01,梯度极值法的计算结果的相对平均误差不小于±0.10,最小二乘拟合法的相对平均误差不小于±0.12。比较表明,线性Radon变换法比梯度极值法的计算误差低10倍以上,比最小二乘拟合法的计算误差低12倍以上。

(3)在自调臂分离间隙的提取技术上,线性Radon变换法的提取技术要由于传统算法,因此,未来在工业测试曲线的特征点提取上使用线性Radon变换技术,可以改善和提高测试仪的测试精度。

参考文献

[1]Felhi M, Bonnier N, Tabbone S. A robust skew detection method based on Maximum Gradient Difference and R-signature[J]. Image Processing (ICIP), 2011:2617-2620.

[2]Tohmé M, Lengellé R. Sequential maximum gradient optimization for support vector detection[J]. European Signal Processing Conference,2009:1705-1709.

[3]ISO 463-2006,产品几何量技术规范(GPS).尺寸测量设备.机械千分表的设计和计量学特性[S].伦敦:英国标准协会,2006.

[4]秦涛,张轲,邓景煜,等. 基于改进最小二乘法的焊缝特征直线提取方法[J]. 焊接学报,2012,33(2):33-38.

QIN Tao, ZHANG Ke, DENG Jing-yu, et al. The extraction method of weld line based on the improved least square method[J]. Transactions of the China Welding Institution,2012,33(2):33-38.

[5]Bellavia F, Tegolo D, Valenti C. Improving harris corner selecion strategy[J]. IET Computer vision, 2011,5(2):87-96.

[6]申铉京,朱叶,吕颖达,等. 基于SIFT和HSI模型的彩色图像复制-粘贴盲鉴别算法[J]. 吉林大学学报:工学版,2014, 44(1):171-176.

SHEN Xuan-jing, ZHU Ye, LÜ Ying-du, et al. Coloured image copy-move forgery detection based on SIFT and HSI[J].Journal of Jilin University:Engineering and Technology Edition, 2014, 44(1):171-176.

[7]罗哉,江文松,陆艺,等.汽车自动调整臂螺旋压缩弹簧的失效建模[J]. 中国机械工程,2013,24(12):1596-1599.

LUO Zai,JIANG Wen-song, LU Yi, et al. The failure model of helical compression spring for automatic brake adjuster[J]. China Mechanical Engineering,2013,24(12):1596-1599.

[8]王军, 赖峰. 制动间隙自动调整臂的设计原理[J]. 汽车科技, 2006(2): 7-10.

WANG Jun, LAI Feng. Design principle of automatic brake adjuster[J]. Auto Mobile Science & Technology, 2006(2):7-10.

[9]External Automatic Slack Adjuster Test Procedure[S]. SAE document, J1462-1994.

[10]张根辈,臧朝平. 基于振动测试的非线性参数识别方法[J]. 振动与冲击,2013,32(1):83-88.

ZHANG Gen-bei,ZANG Chao-ping. A novel method for nonlinear parametricidentification based on vibration tests[J].Journal of Vibration and Shock,2013,32(1):83-88.

[11]谢松法. 模式特征的提取与应用研究[D]. 武汉:华中科技大学 2007.

[12]Sugimoto K, Tomita F. Boundary segmentation by detection of corner, inflection and transition points [J]. Visualization and Machine Vision, 1994:13-17.

[13]张慧杰,郭志平,司景萍,等. 汽车悬架整车动力学模型的参数辨识[J]. 振动与冲击, 2013(23):145-150.

ZHANG Hui-jie,GUO Zhi-ping, SI Jing-ping,et al.Parametric identification of a vehicle suspension dynamic model[J]. Journal of Vibration and Shock,2013(23):145-150.

[14]Rouze N C, Wang M H, Palmeri M L,et al.Robust estimation of time-of-flight shear wave speed using a Radon sum transformation[J]. Proc. IEEE Ultrason. Symp,2010:21-24.

[15]Krause M, Hausherr J M, Krenkel W. (Micro)-Crack detection using local Radon transform[J]. Materials Science and Engineering A,2010:7126-7131.

[16]Deckers K, Guillaume P, Lefeber D, et al.. Turning point based fatigue testing: Combining multisines with turning point replication[J]. Mechanical Systems and Signal Processing,2012:23-31.

[17]Satheesh Kumar R M, Asokan P, Kumanan S. Design of loop layout in flexible manufacturing system using non-traditional optimization technique[J]. International Journal of Advanced Manufacturing Technology,2008:594-599.

[18]Lemos M A, Brunini D M, Botura G,et al.Virtual instrumentation: A practical approach to control and supervision process[J]. Computer Science and Network Technology (ICCSNT),2011:2570-2573.