气动可调阻尼同轴一体式减振支柱阻尼特性研究

2016-01-15陆文昌,杨帆,汪少华等

第一作者陆文昌男,博士,副教授,1957年生

气动可调阻尼同轴一体式减振支柱阻尼特性研究

陆文昌,杨帆,汪少华,孙晓强,陈龙

(江苏大学汽车与交通工程学院,江苏镇江212013)

摘要:为改善减振器自适应能力,提出由空气弹簧、PDC阀及三筒式液压减振器组成的阻尼可调一体式减振支柱设计方案,该减振支柱阻尼特性与空气弹簧压强相关。介绍减振支柱的结构组成及工作原理并建立阻尼特性数学模型,用SIMULINK软件建立该减振支柱阻尼特性仿真模型。仿真结果表明,阻尼力随空气弹簧压强成非线性变化,空载及轻载均利于平顺性提高,重载利于行驶动力性提高,从而实现悬架系统自适应能力提高。通过台架实验测试空气弹簧压强不同时的阻尼特性与仿真结果基本一致,表明该减振支柱数学模型的正确性及结构设计方案的可行性。

关键词:减振支柱;压强相关阻尼特性;数学模型;仿真;台架实验

基金项目:国家自然科学基金(51375212);江苏省高校科学研究项目(12KJB58001);中国博士后科学基金资助项目(2014M551518);江苏省“六大人才高峰”资助项目(2013-GDZB-001);江苏大学高级专业人才科研启动基金(14JDG067)

收稿日期:2014-07-14修改稿收到日期:2014-09-25

中图分类号:U463.33

文献标志码:A

DOI:10.13465/j.cnki.jvs.2015.20.020

Abstract:Aiming at improving the adaptive ability of shick absorbers, a type of suspension strut consisting of an air spring, a PDC-valve and a three-tube hydraulic shock absorber was designed. The damping characteristic of the strut can be controlled by adjusting the pressure of the air spring. The structure and basic working principle of the suspension strut was introduced. A mathematical model for the damping characteristic of the strut was established. And a model for the simulation of the strut was established by using the software SIMULINK. The simulation results show that the damping characteristic of the strut varies nonlinearly with the pressure of the air spring. The ride comfort of the vehicle is improved under empty load and light load conditions, and the dynamic performance of the vehicle is also improved under heavy load conditions. Thus the adaptive ability is up-graded. The damping characteristic of the strut was tested under different pressure of the air spring on a strut test bench. The test results show a good agreement with the simulation ones. It concludes that the mathematical model of the strut is correct and the design scheme of the strut is feasible.

Damping characteristics of a coaxial integrated strut with adjustable pneumatic damping

LUWen-chang,YANGFan,WANGShao-hua,SUNXiao-qiang,CHENLong(School of Automobile and Traffic Engineering, Jiang Su University,Zhenjiang 212013, China)

Key words:strut; pressure-dependent damping characteristic; mathematical model; simulation; bench test

减振器作为悬架系统中主要组成部分在车辆行驶中起重要作用[1-2],其阻尼性能对车辆行驶动力性及平顺性影响较大[3]。而行驶动力性要求与平顺性要求相互矛盾。普通减振器具有特定的特性曲线并与特定车身重量匹配,阻尼力不可变且能满足大部分行驶状态要求。减振器随载荷增加衰减度会降低,行驶动力性会受不良影响;反之载荷减小时,减振器衰减度增大,平顺性则会受不良影响。

可调阻尼减振器能使车辆性能获得改善[4],其技术国外已较成熟,并广泛用于主动、半主动悬架系统,但国内尚处于研究阶段。本文提出的减振支柱可实现阻尼被动可调,其由三筒式液压减振器、PDC阀、空气弹簧改造而成。减振器通过PDC阀总成与空气弹簧建立动力学联系,空气弹簧的簧载变化时作用PDC阀总成内置弹簧压缩或伸长影响节流阀开度,改变通过PDC阀总成节流阀口阻尼力,进而使减振器阻尼力发生适当改变。在部分载荷或空载时阻尼力减小可获得良好的平顺性;而在全负荷时阻尼力相对增大,保证车身运动获得足够的减振刚度,提高行驶动力性及悬架系统的自适应能力。目前此类减振支柱的设计方法及性能研究未见报道。本文介绍该减振支柱结构组成及工作原理,并建立阻尼特性数学模型[5],通过仿真计算及台架实验,验证其可行性。

1减振支柱结构组成与工作原理

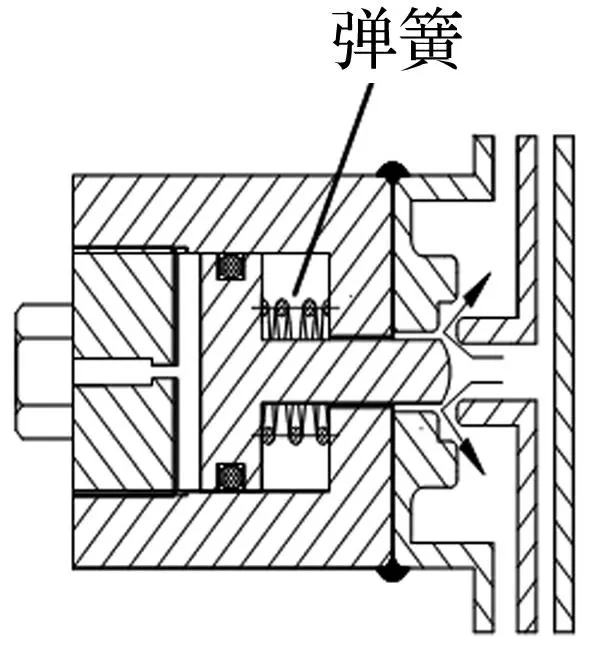

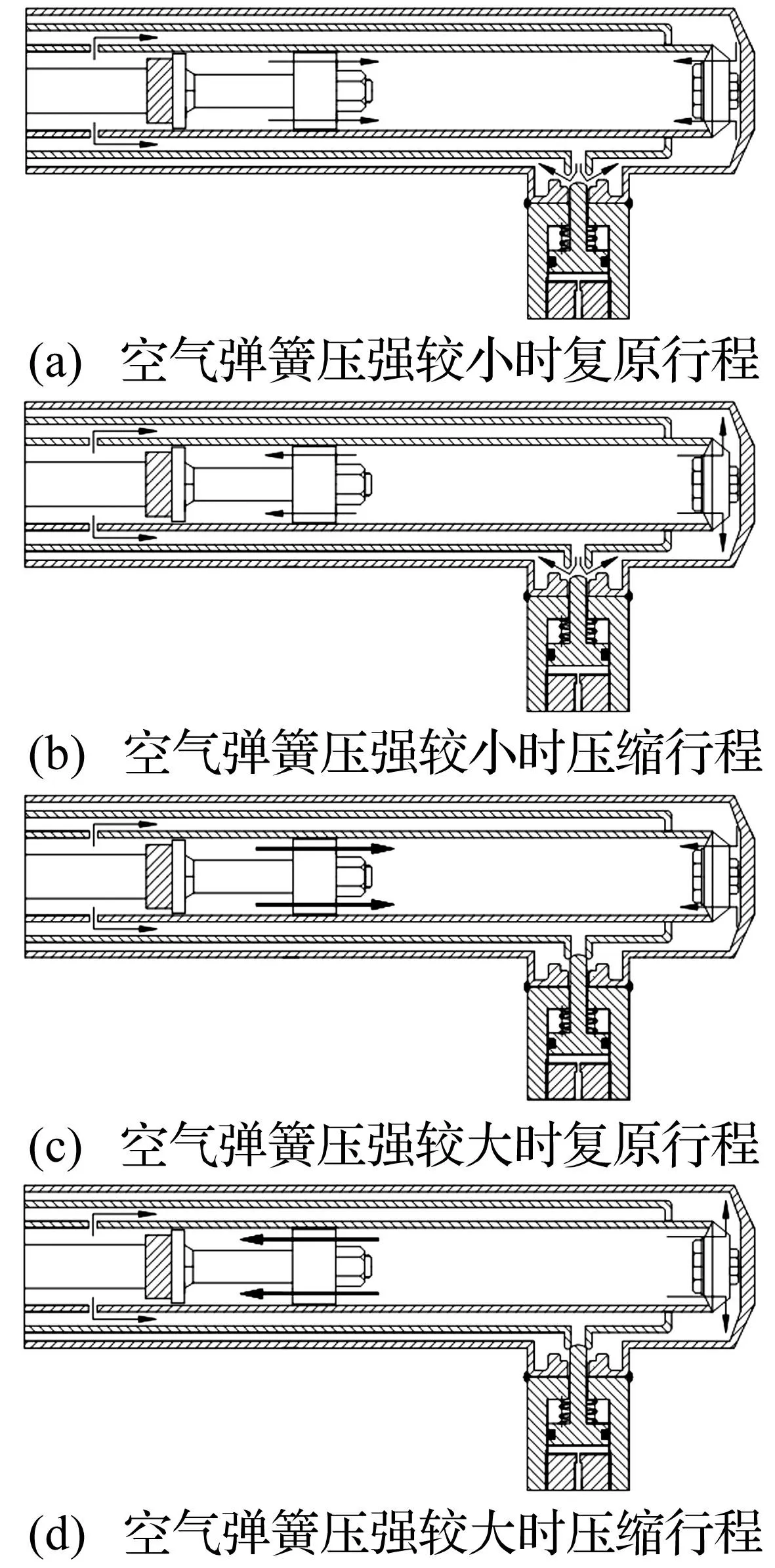

在双筒液压减振器[6]基础上结合空气弹簧[7]工作特点,设计的新型同轴一体式减振支柱由集成的PDC阀减振器与空气弹簧组成,见图1。在内筒与外筒间增加过渡筒,并将PDC阀总成集成于减振器内,通过气管与空气弹簧连接。PDC阀总成阀口有一定开度时油液通过PDC阀总成、活塞总成及底阀总成内阀口及阀片流动,见图2,其中1为小孔,2为过渡筒壁,3为活塞杆,4为活塞阀总成,5为外筒壁,6为内筒壁,7为底阀总成,8为PDC阀总成。PDC阀总成结构示意见图3。随空气弹簧内气体压强增大,内置弹簧压缩、阀体右移、可变节流口变小,通过PDC阀总成流动阻力变大,整个行程阻尼力变大;而空气弹簧内压强较小时整个行程阻尼力变小。空气弹簧不同压强下油液流动路径见图4。由图4(a)、(b)看出,空气弹簧内压强较小时PDC阀可变节流开口较大,产生阻力小,部分油液会流过PDC阀总成,减振器阻尼力减小,较普通双筒式减振器平顺性有所提高。由图4(c)、(d)看出,空气弹簧压强大时PDC阀可变节流开口极小或关闭,PDC阀总成产生的阻尼力增大,油液极少或不通过PDC总成而由活塞总成通过,减振器阻尼力较图4 (a)、(b)变大,此时与普通双筒式液压减振器工作原理[8]相似,可保证车辆行驶动力性。

图1 减振支柱结构示意图 Fig.1 Structure of the strut

图2 减振支柱结构组成 Fig.2 Components of the strut

图3 PDC阀总成 Fig.3 The assembly of PDC-valve

图4 空气弹簧不同压强下的油液流动路径 Fig.4 The flow path of hydraulic oil under different pressure of air spring conditions

2减振支柱数学模型

2.1PDC阀数学模型

由图3进行受力分析得

PA=kx

(1)

式中:P为空气弹簧内压强(MPa);A为PDC阀左侧受压面积(m2);k为弹簧刚度系数(N/m);x为锥形阀位移(m)。

阀口开度较小时锥阀阀口的流动特性与薄壁小孔相似[9],因此其流量与节流压力关系可表示为

(2)

式中:Qp为流经PDC阀流量(m3/s);cp为油液流动系数,单位1;Ap为PDC阀流通面积(m2);pp为PDC阀压差(MPa);ρ为油液密度(kg/m3)。

2.2复原行程的数学模型

由图4(a)知,对活塞阀总成而言减振器复原行程液流从上腔及顶端小孔分别流入下腔及过渡腔,因此假设不计活塞与筒壁间摩擦力、泄漏量时,有

Qfs=VAh=Qfh+Qp

(3)

式中:Qfs为复原行程时上腔油液变化量(m3/s);V为活塞相对工作缸的运动速度(m/s);Ah为活塞与活塞杆行程的环形面积(m2);Qfh为上腔进入下腔流量(m3/s)。

此时流经活塞的油液途径有两种,一是复原阀未开阀时,油液从先经活塞孔再流过复原常通孔;另一种是开阀后,近似看成油液先经过活塞孔再从复原阀片缝隙流过。对活塞孔而言,由于孔长与直径之比大于4.5,故可定义为细长孔,得活塞孔节流压力与流量关系为

(4)

式中:Qh为通过活塞孔流量(m3/s);nh为活塞孔个数;ph为活塞孔压强(MPa);dh为直径(m);μt为油液动力粘度(Pa·s);Lhe为活塞孔等效长度(m)。

计算得单个复原常通孔水力直径为0.190 5 mm,小孔长度与水力直径比为2.624 7,故将其定义为厚壁小孔,可得节流压力与流量间关系式(2)在复原行程的应用,相应参数为Qft,Aft,pft。对复原阀节流阀片所受压力近似为节流阀片受均布压力[10],阀片厚度以等效厚度[11-12]计算(下同)。复原阀片开阀后将其视为圆环形平面缝隙[13],得其节流压力与流量的关系为

(5)

式中:Qf为开阀后流经复原阀片缝隙流量(m3/s);δf为阀片开度(m);pf阀片缝隙压差(MPa);rbf为阀片外半径(m);rkf为阀片阀口位置半径(m)。

开阀前活塞孔与复原常通孔串联,流经流量相等,即Qfh=Qh=Qft。由式(2)~式(5)得

(6)

开阀后活塞孔与复原阀片缝隙串联,流量相等,即Qfh=Qh=Qf。同理得

(7)

对底阀总成而言,油液绝大部分从外腔通过补偿阀进入工作下腔,而补偿阀薄且刚度低,故其在较小压力下变形量较大即补偿阀开度大,节流阻尼较小,易于油液通过。因此,近似认为其产生的压差为0,即底阀总成产生压差pfd=0。

因减振器阻尼力等于各节流压差与相应承压面积乘积,故开阀前减振器复原行程阻尼力为

Ff=(pft+ph)Ah

(8)

开阀后减振器复原行程阻尼力为

Ff=(pf+ph)Ah

(9)

2.3压缩行程的数学模型

由图4(b)知,减振器处于压缩行程时,对活塞阀总成,油液从下腔由复原常通孔、活塞孔、流通阀缝隙两条通道进入内筒上腔后,部分油液由上腔经过渡腔、PDC阀总成进入外腔。故上腔油液流量变化量等于下腔进入流量与经PDC阀进入外腔流量差值,即

Qys=VAh=Qyh-Qp

(10)

式中:Qys为上腔油液流量变化量;Qyh为下腔进入上腔流量。

流通阀片受力与分析同复原阀片,所得节流压力与流量间关系为

(11)

式中:各参数类似复原阀式中各参数。

由于流通阀开阀压力要求较小,可不区分开阀前后。据油液在活塞阀总成的流动途径可知,复原常通孔与活塞孔串联后流通阀并联,此时复原常通孔流量Qft与活塞孔流量Qh相等;流经活塞阀总成的总流量Qyh等于流通阀流量Ql与活塞孔流量Qh之和;活塞阀总成产生的总压差pyh等于流通阀压差pl,等于复原常通孔pft与活塞孔压差ph之和。即

Qyh=Ql+Qh=Ql+Qft

(12)

pyh=pl=ph+pft

(13)

下腔油液流量变化量等于活塞阀总成与底阀总成流量之和,即

(14)

式中:Ag为活塞杆横截面积(m2);Qd为下腔进入外腔流量(m3/s)。

底阀总成与复原行程活塞阀总成相似。开阀前油液先经阀座孔再经压缩常通孔进入外腔;开阀后油液先经阀座孔再经压缩阀片缝隙进入外腔。计算得阀座孔长度与直径之比小于2,故阀座孔可视为薄壁小孔,获得其节流压力与流量之关系为

(15)

式中:Qyd为阀座孔流量(m3/s);nyd为阀座孔个数;dyd为孔直径(m);pyd为孔压差(MPa)。

对压缩阀常通孔及节流缝隙流量Qyt、Qy同复原阀常通孔与节流缝隙Qft、Qf见式(2)、(5)。同样,据底阀总成油液流动可知,开阀前压缩阀常通孔与阀座孔串联,两者流量均等于底阀总成总流量Qd;两者压差pyt,pyd之和等于底阀总成总压差pd,即

Qd=Qyt=Qyd

(16)

pd=pyt+pyd

(17)

开阀后压缩阀片缝隙与底座孔串联,两者流量均等于底阀总成总流量;两者压差py,pyd之和等于底阀总成总压差pd,即

Qd=Qy=Qyd

(18)

pd=py+pyd

(19)

联立以上各式,可得压缩阀未开阀时,减振器压缩行程阻尼力为

Fd=pyhAh+pdAg=(ph+pft)Ah+(pyt+pyd)Ag(20)

开阀后减振器压缩行程阻尼力为

Fd=pyhAh+pdAg=(ph+pft)Ah+(py+pyd)Ag(21)

以上阻尼力求解中,无论复原行程或压缩行程,空气弹簧压力较大时PDC阀总成形成的压差及通过的流量均以0计算。利用 SIMULINK建模中PDC阀总成在空气弹簧压力较大时与过渡筒连接的阀口完全关闭,此时减振支柱作用同普通双筒减振器。

3减振支柱阻尼特性仿真

减振支柱阻尼特性加载激励运动信号为S=Asin(2πft),因此激励运动速度为

V=2πAfcos(2πft)

(22)

式中:A为信号位移幅值;f为信号频率。其中Vmax=1.04m/s,A=65 mm。

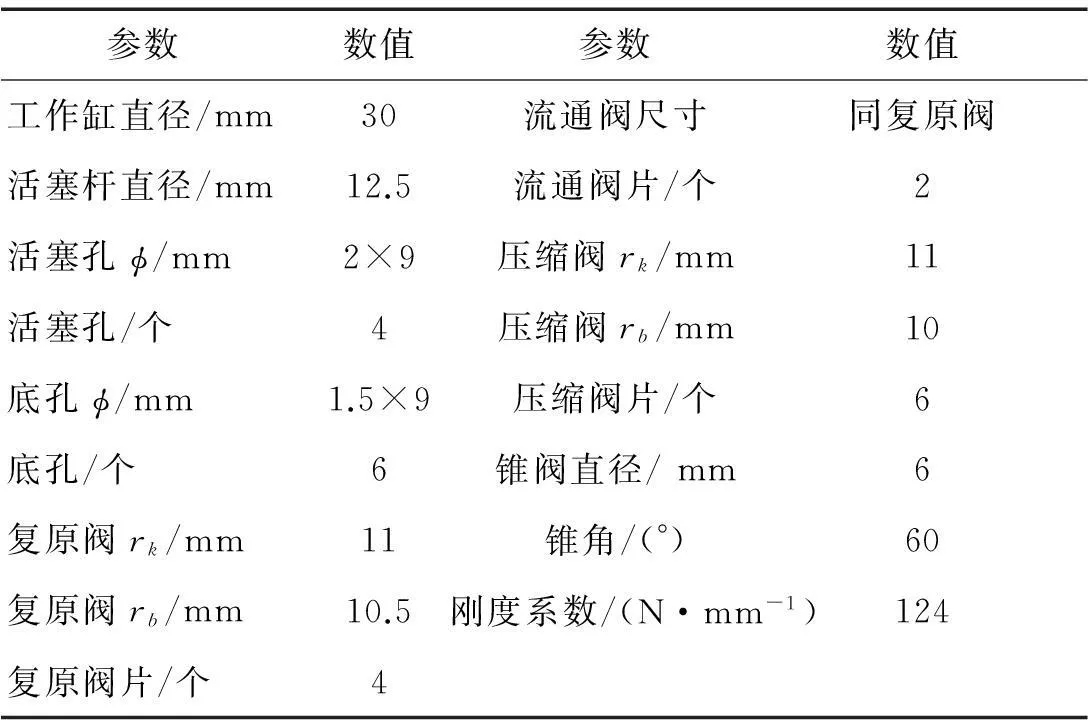

将以上参数及激励信号代入数学模型,用SIMULINK对减振支柱建模并取空气弹簧压强不同时进行阻尼特性仿真,并考虑3种状态的空气弹簧压力:0.4 MPa、0.6 MPa、0.8 MPa。减振支柱阻尼结构参数见表1。

表1 减振支柱结构参数

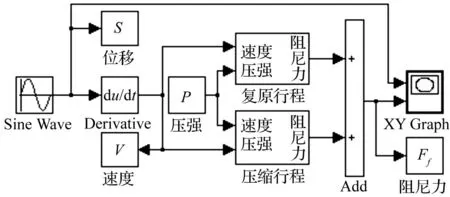

将参数及激励信号代入数学模型,用SIMULINK对减振支柱建模并取空气弹簧压强不同时进行阻尼特性仿真。模型框图见图5。

图5 模型框图 Fig.5 Block diagram

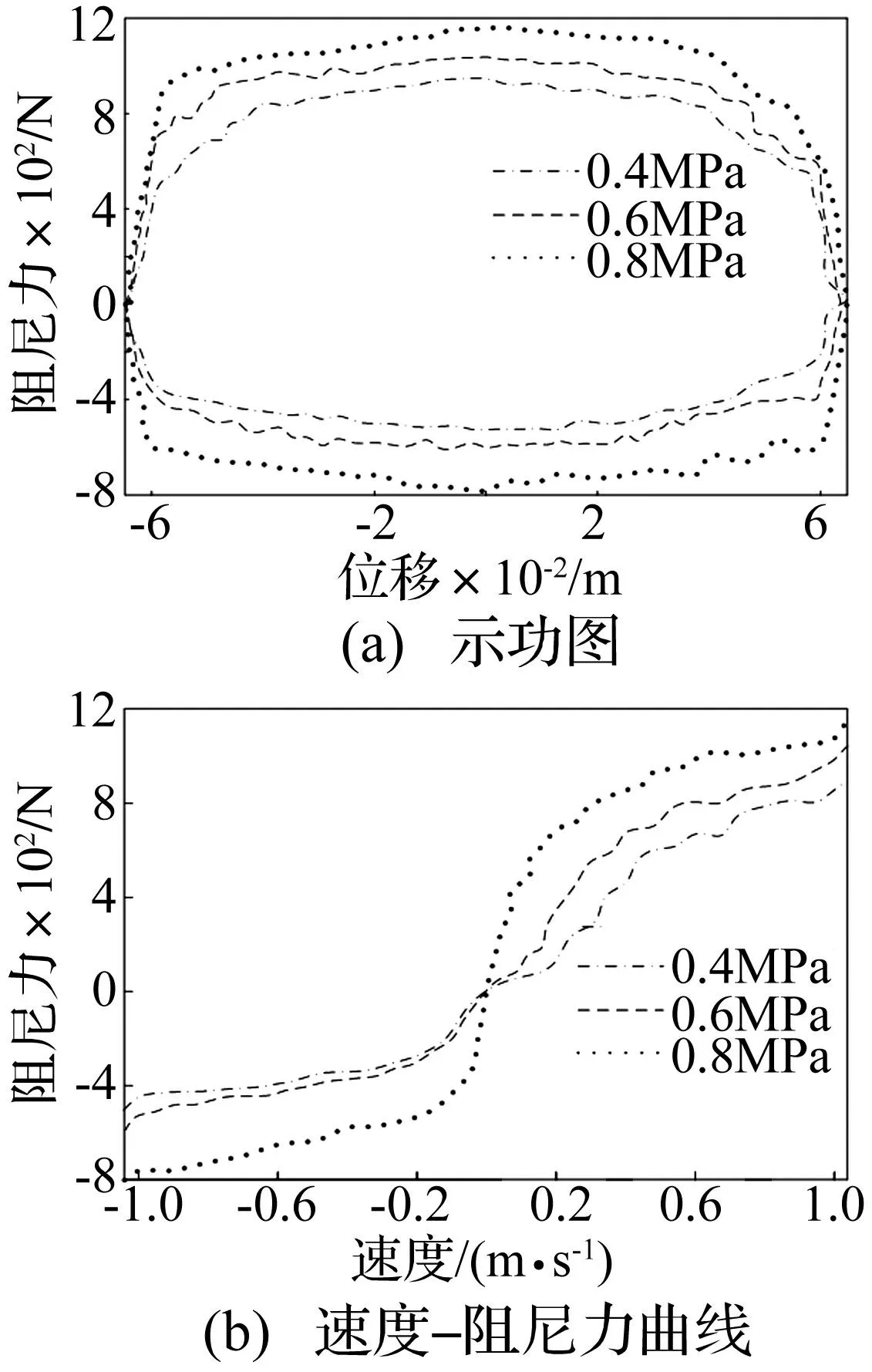

仿真计算时考虑三种状态的空气弹簧压力,即0.4 MPa、0.6 MPa、0.8 MPa。所得仿真曲线见图6,减振支柱特性仿真数据见表2。由图6(a)看出,示功图饱满,无畸形,耗能特性较强[14]。复原行程阻尼力明显大于压缩行程,能保证振动传至车身时减弱,在回弹过程又能快速消耗能量减振,符合减振器理论要求。图6(b)说明空气弹簧压强变化对速度-阻尼力特性影响显著。空气弹簧压强增大阻尼力增加,尤其压强大于或等于0.8 MPa(重载或满载)与其它压强(轻载)下阻尼力增加显著。压强大于或等于0.8 MPa时由于PDC阀总成节流阀口关闭,此时减振支柱相当于一个双筒式减振器,此图相当于所设计减振支柱与普通双筒减振器对比,说明本设计方案理论上能达到预期目的。

图6 减振支柱特性仿真 Fig.6 Simulation of the strut

压强速度/(m·s-1)0.4MPa0.6MPa0.8MPa复原阻尼/N压缩阻尼/N复原阻尼/N压缩阻尼/N复原阻尼/N压缩阻尼/N0.2133.7-275.2393.3-276.8701.0-453.70.4474.0-332.5669.4-356.4843.7-536.80.6667.9-337.2801.0-403.8923.0-597.00.8792.2-413.1894.7-458.6992.9-643.81.0884.1-445.8968.9-512.01053.0-684.3

4减振支柱仿真实验验证

据减振器台架实验标准QC/T545,采用基于INSRON8800电液伺服试验系统减振器试验台进行样件性能测试,采用正弦激励方式测试减振器。实验台架组成原理见图7。实验条件为活塞行程±65 mm,环境温度25℃±2℃。实验时活塞行程不变,改变作动器频率使活塞速度发生变化,通过控制电磁阀改变空气弹簧内压强。

图7 实验台架组成示意图 Fig.7 Schematic diagram

图8 减振支柱特性实验 Fig.8 Bench test of the strut

实验所得减振支柱特性曲线见图8,实验所测数据见表3。仿真与试验对比所得相对误差见表4。由表4看出,①不同空气弹簧压强、不同速度时阻尼力误差在1.00%-9.69%之间,均小于允许误差10%,表明减振支柱特性仿真与实验较接近,证明仿真模型的正确性。②因建模中忽略摩擦阻力及补偿阀作用,实验结果总体略大于仿真结果。③因复原行程阻尼力大于压缩行程,致压缩行程相对误差大于复原行程。仿真、试验结果对比验证减振支柱结构设计方案的正确性。

对比图6、图8看出,仿真所得各压强下复原、压缩行程阻尼力与实验结果基本趋于一致,其中开阀、最大开阀速度位置近似相同。

表3 减振支柱特性实验数据

表4 仿真与实验结果对比

5结论

(1)所提由空气弹簧、PDC阀及三筒减振器组成的气动可调阻尼同轴一体式减振支柱设计方案,在分析其工作原理的基础上,建立减振支柱阻尼特性数学模型,并通过SIMULINK软件建模仿真。

(2)仿真计算表明,减振支柱阻尼力随空气弹簧压强变化而变化。压强较大时能提高车辆的行驶动力性,压强较小时能提高车辆的舒适性,对悬架系统自适应能力有一定提高。

(3)由台架实验与仿真对比结果基本吻合,验证减振支柱阻尼特性数学模型的正确性及结构设计方案的可行性;亦进一步说明设计的减振支柱优于同种参数下的双筒式减振器。

参考文献

[1]刘延庆,张建武. 液压减振器非线性动态仿真和试验[J].汽车工程,2002,24(2):152-156.

LIU Yan-qing, ZHANG Jian-wu. Nonlinear dynamic simulation for hydraulic shock absorber[J]. Automotive Engineering, 2002,24(2): 152-156.

[2]周长城,孟婕,田立忠,等. 汽车筒式减震器分段线性特性的建模与仿真[J]. 汽车工程,2010,32(4): 333-339.

ZHOU Chang-cheng, MENG Jie, TIAN Li-zhong, et al. Modeling and Simulation for the piecewise linear characteristics of automotive telescopic shock absorber[J]. Automotive Engineering, 2010,32(4): 333-339.

[3]Simms A, Crolla D. The influence of damper properties on vehicle dynamic behavior[J]. Society of Automotive Engineer, 2002,1: 79-86.

[4]江浩斌,孙鹏,汪若尘,等. 电控空气悬架中的新型可调阻尼减振器设计[J].江苏大学学报:自然科学版,2011,32(1):22-27.

JIANG Hao-bin, SUN Peng,WANG Ruo-chen, et al. Design of a new type of adjustable absorber for electric-controlled air suspension [J].Journal of Jiangsu University:Natural Science Edition,2011,32(1) 22-27.

[5]Sammantaray A K. Modeling and analysis of preloaded liquid spring/damper shock absorbers[J]. Simulation Modeling Practice and Theory, 2009,17(1): 309-325.

[6]刘延庆,张建武,张利,等. 车用双筒减振器动态响应的实验与仿真[J]. 上海交通大学学报,2002,36(8): 1095-1099.

LIU Yan-qing, ZHANG Jian-wu,ZHANG Li, et al. Experiment and simulation of dynamic response for vehicle twin tube hydraulic shock absorbers [J]. Journal of Shanghai University, 2002,36(8): 1095-1099.

[7]张立国,张嘉钟,贾丽萍,等. 空气弹簧的现状及其发展[J]. 振动与冲击,2007,26(2): 146-151.

ZHANG Li-guo,ZHANG Jia-zhong,JIA Li-ping,et al. Future and development of a air springs[J].Journal of Vbration and Shock, 2007,26(2): 146-151.

[8]Xu Z M.External characteristics simulation and Performance analysis of automotive shock absorber based on Matlab /Simulink[J].Automotive Engineering,2011,33(4): 329-334.

[9]王积伟,章宏甲,黄谊. 液压与气压传动[M]. 北京:机械工业出版社, 2005.

[10]周长城,石沛林. 油气弹簧叠加阀片应力分析[J]. 汽车工程,2008,30(4): 349-353.

ZHOU Chang-cheng, SHI Pei-lin. Stressanalysis of superposition throttle slices for hydro-pneumatic spring [J]. Automotive Engineering, 2008,30(4): 349-353.

[11]Lee C T,Moon B Y. Simulation and experimental validation of vehicle dynamic characteristics for displacement-sensitive shock absorber using fluid-flow modeling[J]. Mechanical Systems and Signal Processing,2006, 20(2): 373-388.

[12]周长城,顾亮. 筒式减振器叠加节流阀片开度与特性试验[J].机械工程学报,2007,43(6):210-215.

ZHOU Chang-cheng,GU Liang.Superpositionthrottle-slices Opening size and characteristic test of telescope-damper[J]. Chinese Journal of Mechanical Enginneering, 2007,43(6): 210-215.

[13]Zhou C C, Zheng Z Y, Zhang X Y. Design method for throttle holes area of telescopic shock absorber for small electric vehicles [J]. Journal of Asian Electric Vehicles, 2009,7(1): 1191-1197.

[14]鞠锐,廖昌荣,周治江,等.单筒充气型轿车磁流变液减振器研究[J].振动与冲击,2014,33(19):86-92.

JU Rui, LIAO Chang-rong, ZHOU Zhi-jiang, et al. Car MR fluid shock absorber with mono-tube and charged-gas bag [J]. Journal of Vibration and Shock,2014,33(19):86-92.