基于ADAMS的八连杆冲压机构的优化设计

2016-01-12白育全,文学洙

通信作者: 文学洙(1963—),男,教授,研究方向为机构学与机械动力学.

基于ADAMS的八连杆冲压机构的优化设计

白育全,文学洙*

( 延边大学工学院 机械工程系, 吉林 延吉 133002 )

摘要:针对多连杆机械压力机的传动机构设计不合理会导致压力机工作性能降低的问题,以某八连杆冲压机构为研究对象,在建立八连杆冲压机构刚柔耦合模型的基础上,提出了一种利用ADAMS/Insight试验设计模块对虚拟样机模型进行多目标优化设计的方法.仿真试验结果表明,优化后机构的功率和速度平稳性得到了有效改善,达到了预期的优化目的.

关键词:机械压力机; 八连杆; 冲压机构; 多目标优化设计

收稿日期:2015-01-13

文章编号:1004-4353(2015)02-0175-04

中图分类号:TG315.5

Optimization design of eight-bar linkage punch mechanism based on ADAMS

BAI Yuquan, WEN Xuezhu*

(DepartmentofMechanicalEngineering,CollegeofEngineering,

YanbianUniversity,Yanji133002,China)

Abstract:For unreasonable transmission mechanism design of multi-link mechanical press machine, it would lead to reduce the working performance of press machine Treating eight-bar linkage punch mechanism as the research object, take a multi-objective optimization design method for the virtual prototype model by using ADAMS/Insight experimental design module on the basis of the coupled model of eight-bar linkage punch mechanism through the optimization design, the power and speed stability of organization are improved, which reach the aim to improve the performance of organization.

Key words: mechanical press; eight-bar linkage; punch mechanism; multi-objective optimal design

锻压设备是汽车生产过程中的重要设备,其质量的好坏决定着汽车的外观和质量.在锻压设备中,多连杆机械压力机应用广泛,它具有高速急回的特点和低速均匀的冲压速度.在汽车生产中,如果压力机的传动部分设计不当,会引起滑块速度过高,导致拉伸件断裂[1],因此有必要通过各种优化设计方法来改善压力机的运动特性,提高产品质量.

目前,国内外学者对多连杆机构的优化研究已取得一些研究成果,例如:吴舒海[2]对混合驱动七杆压力机进行了正运动学和逆运动学分析,并利用MATLAB软件对机构进行了优化设计;姚菁琳等[3]以降低加速度为优化目标对八连杆压力机进行了优化设计;Hwang In-Bum[4]通过实验设计对某机械压力机进行了机构的解析和优化,从而提高了机构的性能.但在这些研究中,多数是以刚性模型优化研究为主,而对刚柔模型方面的研究相对较少,因此,本文以八连杆机械压力机为研究对象,对压力机的传动机构部分进行优化,以求改善压力机的工作性能.

1运动学分析

八连杆冲压机构如图1所示.优化设计过程中,需要利用运动学方程创建目标函数,因此需要对机构进行运动学分析.

图1 八连杆冲压机构示意图

1.1位移方程

机构中滑块的位移方程可根据解析法求解,位移方程的数学表达式为

S=S0-lOAcosα-lAGcosφ6-lGHcosφ7,

(1)

式中S0为O点到下死点垂直方向的距离,φ7为GH杆与y方向间的夹角,lOA为OA杆的长度,lAG为AG杆的长度,lGH为GH杆的长度.

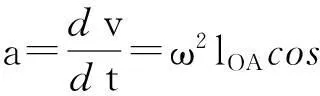

1.2速度方程

将式(1)两边对时间求导,即可得滑块速度方程:

(2)

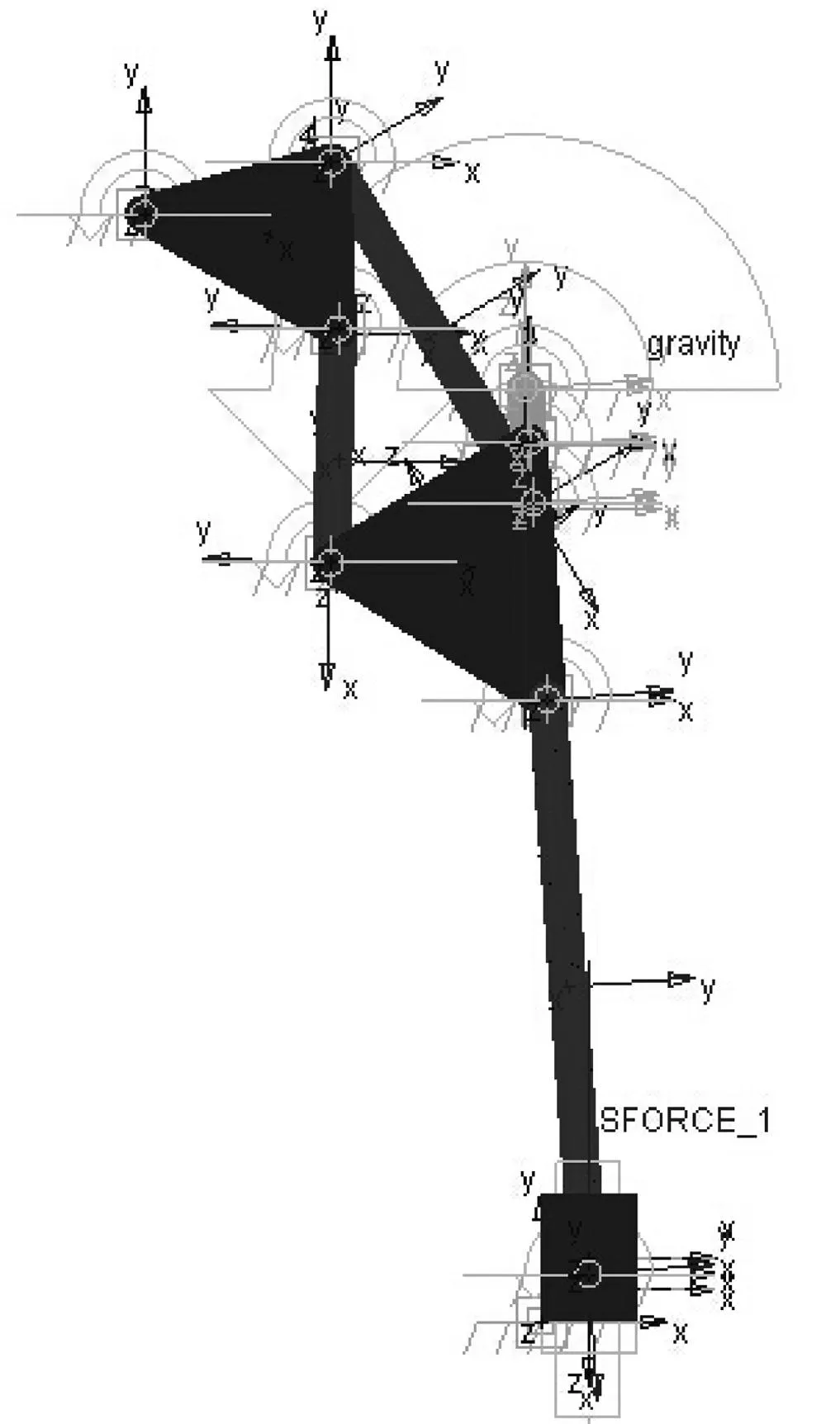

1.3加速度方程

将式(2)两边对时间求导,即可得加速度方程:

(3)

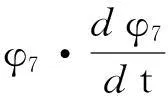

2参数化建模

首先将机构中各杆长和夹角设置为设计变量,然后将构成机构的9个点的横纵坐标用含有设计变量的表达式替代,使机构内部的各构件互相关联.如果其中一个设计变量发生变化,则会影响到所有相关的坐标,使机构整体发生改变.下面列举A、B点的参数化坐标:

A(200*DV_OA/(DV_OA+DV_AG+DV_GH),-DV_OA*COS(ASIN(200/(DV_ OA+DV_AG+DV_GH))),0),

B(200*DV_OB/(DV_OA+DV_AG+DV_GH),-DV_OB*COS(ASIN(200/(DV_ OA+DV_AG+DV_GH))),0).

建立参数化模型时,首先将复杂的零件简化为简单的曲柄、连杆等构件,这样可提高样机建模的效率.然后根据参数化坐标的位置创建各杆件,并创建约束和驱动.所建立的机构模型如图2所示.

图2 虚拟样机模型

为保证机构仿真分析的精确度,本文将对机构动态特性影响较大的构件替换为柔性体.由于冲压机构中构件GH的长度远大于其截面尺寸,并直接与滑块相连接,受外载荷影响相对较大,所以本文利用ADAMS/AutoFlex将构件GH替换为柔性体.

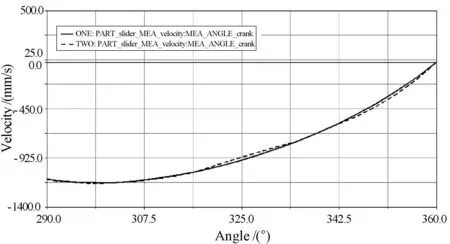

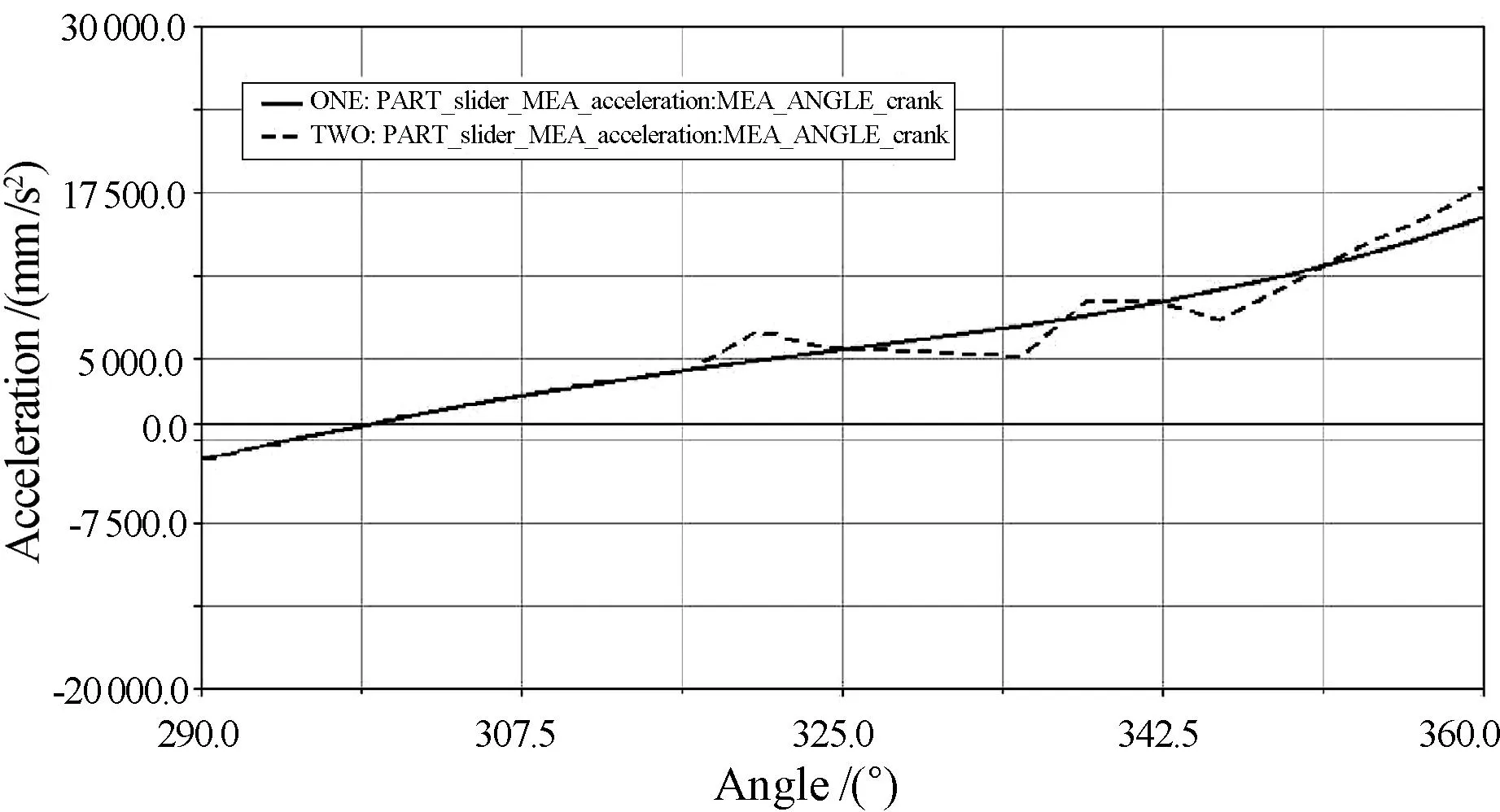

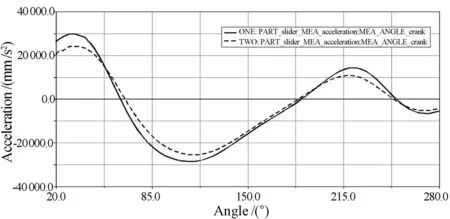

对刚性体模型和刚柔耦合模型进行仿真分析后,得出滑块速度、加速度等随着曲柄转角变化的运动特性曲线,如图3、图4所示,图中实线为刚性体模型,虚线为刚柔耦合模型.从图中可以看出,由于外力的作用,刚柔耦合模型的速度和加速度曲线发生明显的波动现象,说明在变化的外载荷作用下柔性构件发生了弹性变形,使速度、加速度曲线发生了变化.

图3 刚性体、刚柔耦合模型的速度曲线对比

图4 刚性体、刚柔耦合模型的加速度曲线对比

3优化设计

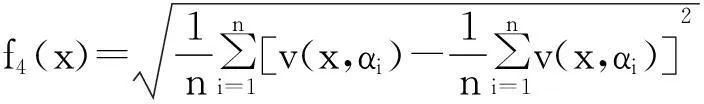

优化设计以减小机构工作行程中的速度波动量、压力角以及运动过程中的曲柄平均功率[5]和降低加速度最大值为目标[6],各目标函数可表示为如下4个数学表达式:

(4)

(5)

f3(x)=(α)max;

(6)

(7)

为使机构能够准确运动,参数化分析过程中需要利用约束条件使各变量在合理的范围内变化.根据模型实际结构,需要满足以下约束条件:

lOB≤lBC;

lOB≤lCD;

本文在建立压力机传动机构刚柔耦合模型的基础上,利用ADAMS/Insight提供的优化功能对机构的几何尺寸进行多目标优化设计.

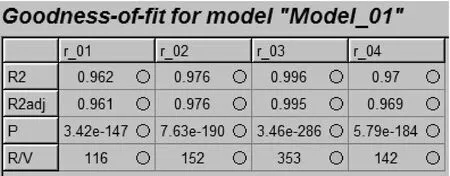

试验设计方案采用响应面法(DOEResponseSurface)对分析结果用多项式拟合,设计类型选用综合程度较高的Fullfactorial[7].仿真试验结果显示,拟合度满足试验要求,分析结果如图5所示.

图5 拟合度

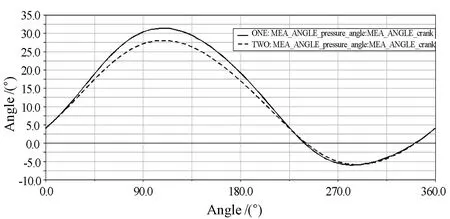

通过优化界面调整模型中各个变量的取值,经观察各目标函数值的变化后,分析得出变量DV_a2(机构中杆CD与DE间夹角)对各目标的敏感程度最高,在机构的优化设计过程中起到决定性的作用.除DV_a2外,其他各变量值保持不变时,随着曲柄转角的变化受力区域的压力角曲线只发生微小的变化,而该区域外的曲线段变化明显,如图6所示,图中实线为优化前曲线,虚线为优化后曲线;当 DV_a2值下降至38°以下时,压力角发生小幅下降,此时机构的运动平稳性也略微下降,这表明机构性能变差,如图7所示.以上分析结果表明,对于该型冲压机构,降低压力角与降低速度平稳性的优化目标不能同时实现,因此,需在尽量保持压力角不变的同时对其他目标进行优化.

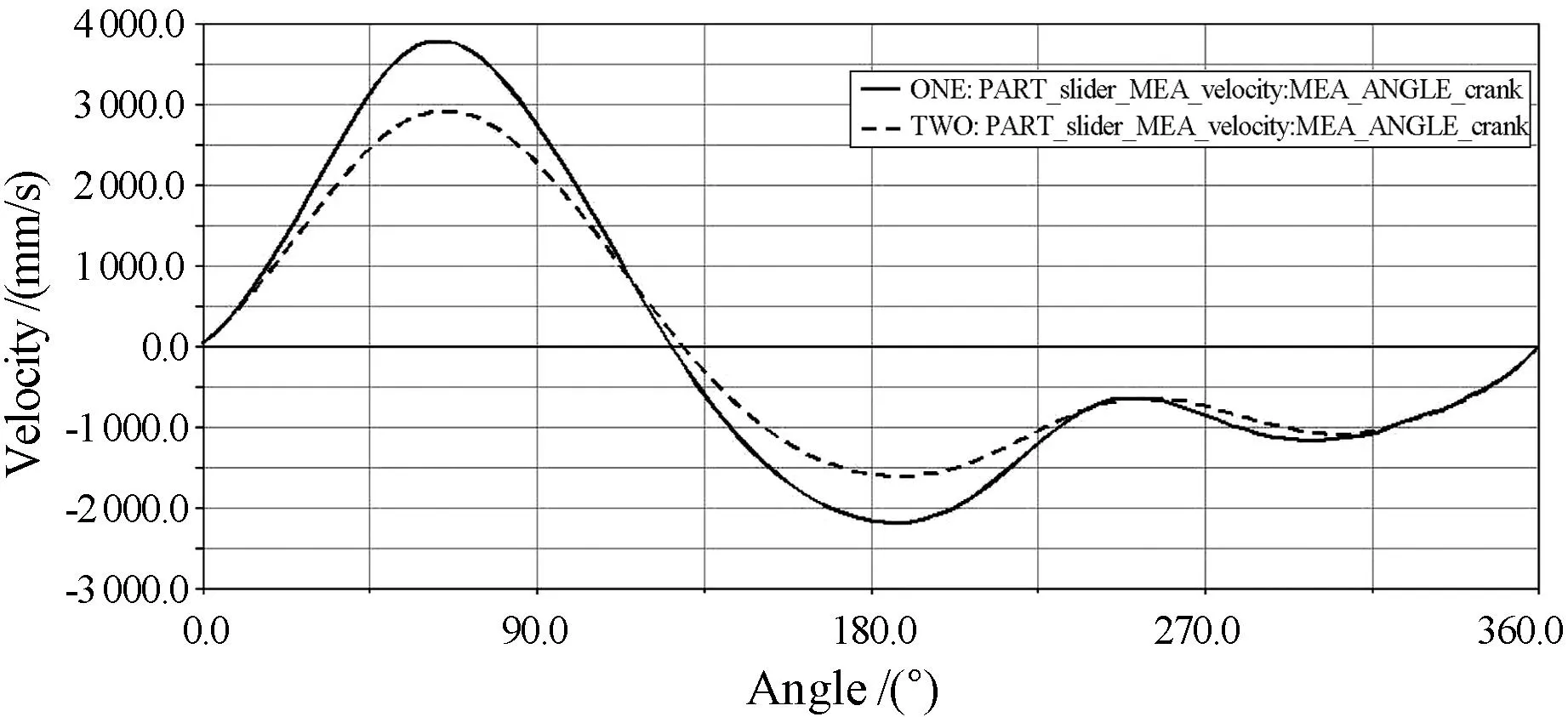

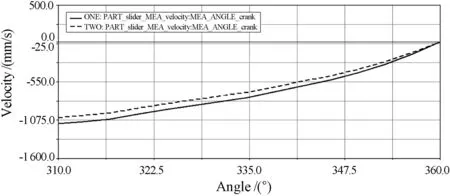

通过仿真分析得出工作行程区域优化前后的速度曲线,如图8所示.

图6 优化前后压力角变化曲线

图7 优化前后速度变化曲线

图8 优化前后的速度曲线

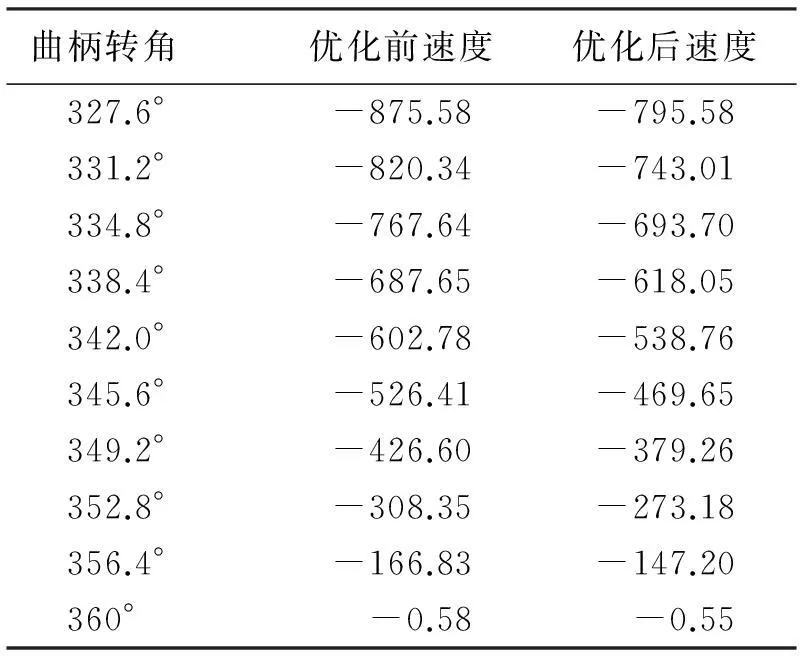

测量优化前后速度曲线中工作行程及附近区域的速度值,测得数据见表1.由表1可以看出,滑块速度都有所降低.

表1 优化前后的速度变化值 mm/s

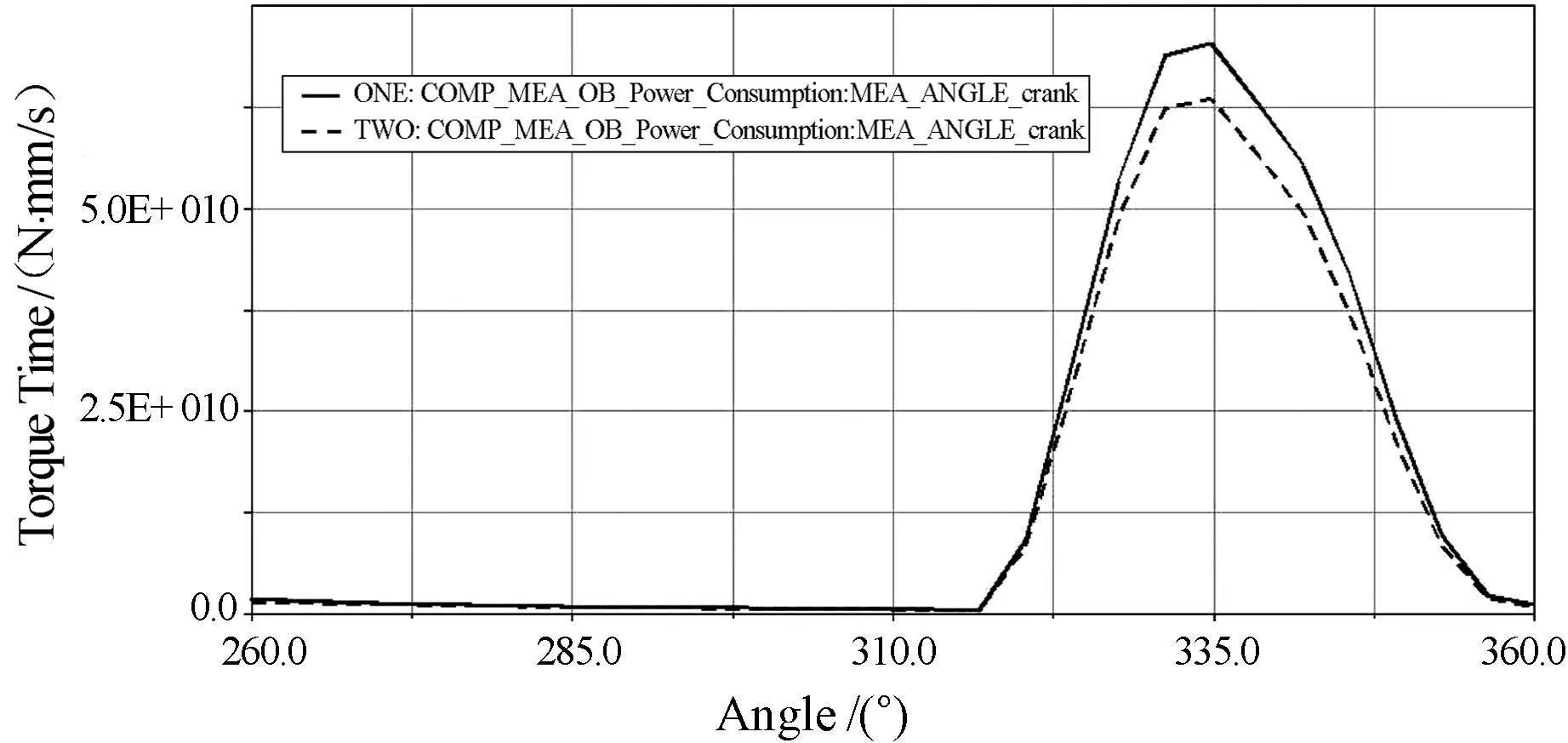

优化前后的加速度曲线如图9所示.功率对比曲线如图10所示.由图10可以看出,优化后受力区域的功率明显降低.

图9 优化前后的加速度曲线

图10 优化前后的功率变化曲线

4结论

本文对八连杆冲压机构的参数化模型进行了多目标优化设计,优化结果显示:机构优化后,当滑块在接近工作行程时,滑块的速度明显降低;当滑块接触工件后,曲柄转角为352.8°和356.4°时的速度值分别下降11.4%和11.8%,速度平稳性获得提升;加速度曲线总体趋于缓和,正方向最大加速度下降18.8%,负方向最大加速度由优化前的28515.08mm/s2下降至25384.15mm/s2,降低10.9%.此外,曲柄功率也有所下降.以上分析结果表明,八连杆冲压机构的性能获得了提升,达到了预期的优化目的.

本文仅针对刚性较低的构件进行了柔性化处理,未能对其他刚性较高的构件进行柔性化处理,所以对精确度有一定的影响,今后将针对提高分析精确度方面作进一步研究.

参考文献:

[1]刘海彬.基于ADAMS的多连杆压力机参数化设计与优化研究[D].山东科技大学,2011.

[2]吴舒海.混合驱动七杆压力机的基础研究及计算机仿真[D].扬州大学,2010.

[3]姚菁琳,郑翔,张新国.八连杆压力机传动系统的设计及优化[J].扬州大学学报:自然科学版,2014,17(1):46-49.

[4]Hwang In-Bum. Structural analysis and optimal design of the mechanical press using design of experiment[D]. Korea Aerospace University, 2014.

[5]卢卓,王京,宋海涛.基于ADAMS/Insight的六连杆冲压机构的仿真优化设计[J].轻工机械,2012,30(4):57-60.

[6]朱延飞,王刚,姚养无.平面组合连杆机构的多目标优化设计及仿真[J].火炮发射与控制学报,2008(4):94-96.

[7]孙善勇.制动抖动仿真平台开发与研究[D].南京航空航天大学,2007.