无人机载雷达碳纤维支架工艺设计

2016-01-10

(中国电子科技集团公司第三十八研究所,安徽合肥230088)

0 引言

复合材料是由两种及以上异质、异形、异构的材料通过专门成型工艺复合而成的一种高性能的新材料,具有比强度高、比模量大、可设计性强、抗疲劳性能好、耐腐蚀性能优越和易于整体成型中大型构件等显著优点[1]。相对使用铝合金材料的传统机载结构件的重量,采用复合材料成型的构件可实现减重20%~30%。同时,采用先进适用的成型工艺可显著提高构件的生产效率和使用寿命。因此,机载产品中复合材料的使用比例日益提高,先进军机结构件的复合材料用量已达到25%左右,预计今后的用量将超过其总重量的50%以上[2]。

目前机载构件使用的复合材料主要是树脂基碳纤维复合材料(简称CFRP),其具有易于成型复杂异构零件的特点,可显著提高结构件组合设计的整体性,从而提高产品的可靠性,降低产品的设计与制造难度,缩短产品研制周期。目前,应用于机载电子系统复合材料结构件的工艺研究内容报道较少,因此,针对无人机载雷达复合材料承力支架的异型结构特点,开展成型工艺技术研究,制定可行的方案,通过设计和验证,成功研制了满足应用要求的无人机载碳纤维支架承力结构件。

1 复合材料机载构件成型工艺研究

碳纤维支架用于某无人机载雷达系统,是天线/稳定平台单元与组合单元间连接的安装支架,其结构如图1所示,外形尺寸为305 mm×206 mm×150 mm。其一端连接稳定平台,另一端连接组合单元,是承担系统单元间连接的重要构件,必须具有足够的刚强度。同时,为保持良好的装配精度,对两处安装面的平面度及相互间的垂直度也提出了较高要求。此外,该复合材料机载构件还要满足高低温、振动、冲击等方面的试验要求,因此采用复合材料研制此结构件对模具设计、仿真分析及成型工艺等都提出了较高的要求。

图1 无人机载雷达复合材料异型支架模型

影响复合材料机载构件质量的工艺因素主要包括:1)材料和成型工艺方案、工艺参数的选择;2)模具设计制造。

1.1 材料和成型方案选择

按照该支架构件的设计要求和结构特点,可采用铝合金或树脂基复合材料。采用铝合金材料对安装基座、安装平面、加强筋板分别进行加工,再采用焊接方法成型,此方法可以较好地满足尺寸精度方面的要求,但可能存在焊接缺陷;也可考虑铸造铝坯件再加工的工艺路线,此方法存在铸件缺陷隐患、力学性能较低等不利因素;复合材料成型工艺与金属材料加工相比,简单可靠、易于操作,适用于整体成型结构复杂的制件。采用复合材料成型工艺,可将该构件一次整体成型,并在满足其力学设计性能指标的前提下达到较好的减重效果。

复合材料机载构件存在多种成型工艺,常用的成型方法有真空袋压工艺、热压罐工艺、树脂转移传递模塑和模压工艺等。可结合构件的结构形式及材料性能要求等,选择合适的成型方法。考虑到采用复合材料机载承力支架的结构特点,其部分直角结构,通过外压工艺难以使材料传递均匀,拟选用软模辅助模压工艺整体成型研制。

在采用软模辅助模压成型时,需综合考虑模压温度、压力及时间等参数。为尽量避免支架成型过程中出现的缺陷,根据前期工作经验和本次的工艺摸索,采用如下工艺参数:升温速度1.5~3℃/min;加压温度105~110℃;成形压力0.4~0.5 MPa;成形温度120~130℃;保温时间2 h;自然冷却60℃以下可卸压取出制件。采用以上工艺参数得到了符合要求的模压制件。

1.2 模具设计

模压成型工艺对模具材料、结构、精度等有较高要求,合理的模具设计是保证成型质量的关键因素之一。在进行模具设计时,在满足支架成型精度要求的前提下应考虑模具的制造工艺性、刚性、耐用度等方面的要求[3]。

针对无人机载雷达复合材料异型支架的结构特点,需在保持模具整体刚性的前提下,利用软模的热胀张力来辅助保证构件的整体共固化。

刚性模具采用模芯分离方式,便于制件成型后脱模,各处工作面需精加工以得到满足要求的精度和表面质量。一般来说,线胀系数较大的材料都可以用来膨胀加压,因此,软模的线胀系数与刚性模相比应有较大的差异,表1给出了部分模具材料的线胀系数。经过比较,刚性模采用球墨铸铁,软模采用目前应用较成熟的R10301硅橡胶[4],其经高温高压使用后的永久压缩变形很小,并可重复进行使用。

表1 部分模具材料的线胀系数

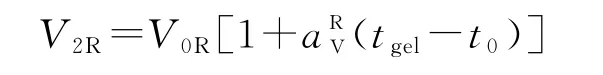

为保证软模膨胀成型的支架的尺寸精度,在软模与复合材料的内腔之间需设计一定的工艺间隙,以此来调节加压点及压力大小。硅橡胶软模从室温到成型温度的膨胀量由下式计算:

式中:V2R表示温度为tgel时的自由热膨胀体积;V0R表示在室温时的硅橡胶软膜体积;tgel表示复合材料中树脂凝胶温度。

结合模压成型温度、压力,确定合适的工艺间隙并经试验修正,最终获得一致性较好、装配间隙均匀的软模。软模辅助模压成型模具装配图如图2所示。

图2 软模辅助模压成型模具装配图

在实际成型过程中此模具使用性能很好,所得制件变形小,尺寸精度满足要求且一致性好,后期不加工的直接成型面表面质量较好,完全满足使用要求。

2 仿真分析

复合材料的有限元分析技术具有实验方法无可比拟的优势,可在复合材料成型前进行铺层设计,通过不断改进和优化,获得性能最佳的虚拟复合材料结构件,并模拟各种载荷工况下的结构件性能,预测结构件在使用条件下的性能变化。

目前,复合材料的仿真分析已成为复合材料设计、研究其结构行为的必不可少的手段,并且具有较高的准确性[5-8],可加速设计流程,并通过减少样机数量、缩短制造过程从而降低成本。铺层设计是复合材料设计中关键性的设计工作之一和特有的工作内容,铺层设计的优劣直接影响着复合材料的性能。铺层设计主要包括:选取合适的铺层角,确定各种铺层角的铺层百分比和铺层顺序等。结合复合材料模压制件的成型经验,支架采用准各向同性铺层方式。

先在三维建模软件中建立支架的模型,并导入有限元软件ANSYS中,对模型采用壳单元Shell99,按设计铺层要求设置壳单元实常数,进行三角形智能网格划分,得到的有限元模型图如图3所示。

图3 无人机载雷达复合材料异型支架的有限元模型

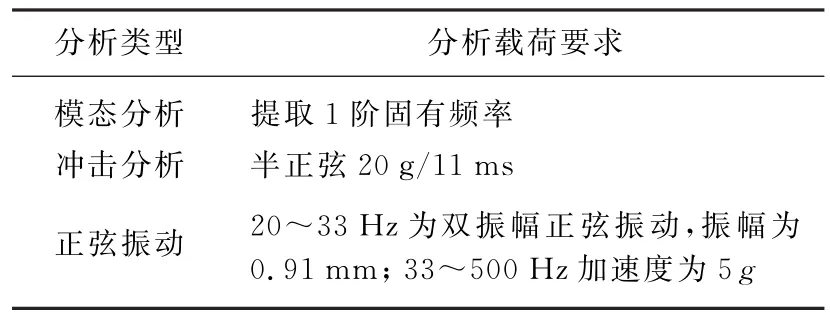

依据机载平台载荷设计要求,对支架进行模态、冲击、正弦振动等动力学分析,载荷条件如表2所示,仿真结果如图4所示。

表2 无人机载雷达复合材料异型支架分析条件

图4 复合材料机载构件的仿真结果

分析结果表明:在振动、冲击等载荷作用下,该构件圆形安装面的变形(振动:2.7 mm,冲击:0.16 mm)最大,然后逐步递减到安装基座,但最大变形均满足设计指标的要求。该承力支架的一阶固有频率为485.2 Hz,满足安装刚度要求;同时考虑到模态分析中其振型表现为圆形安装面边缘的局部振动,所以在设计时应该适当提高圆形安装面边缘的刚度。

3 试验验证

3.1 环境试验

由于此构件用于机载雷达产品,所以需要按照国军标机载雷达的环境试验要求对所研制的构件进行高低温、振动、冲击等试验,具体的试验流程如图5所示。

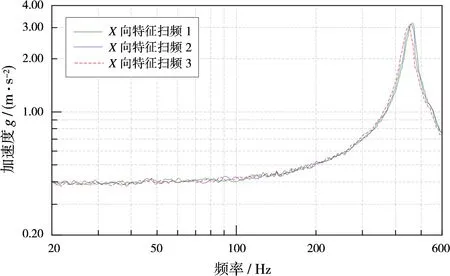

试验中,在高低温试验前后通过拍照和目视方式初步检查结构有无损伤;在振动和冲击前后通过结构动力学特征对比来检测结构有无损害,即在振动和冲击前分别进行低量级的特征扫频试验,通过对比试验前后特征扫频曲线的低量级特征扫频曲线的变化来初步判断结构的健康状态。其特征扫频条件为:频率范围20~600 Hz,量级0.5g,扫频速率2 oct/min。

目视检测和特征曲线对比检测均为初步检测手段,具有快速、方便的优点,但是置信度没有无损检测高,因此在整个环境试验前后还对支架进行了无损检测,以对比试验前后的结构状态。

图5 试验流程图

按照上述试验流程,完成支架的高低温试验和3个方向上的振动冲击试验,支架安装基座、安装平面、加强筋板的外观目视检查完好,结构无损伤、无松动。在3个方向上的振动与冲击试验前后,特征扫频曲线吻合良好,没有发生明显的频移和曲线特征变化,图6给出了X向振动、冲击试验前后3次特征扫频曲线的对比。另外,从特征扫频曲线可见,该支架X向一阶固有频率为470 Hz左右,可见直接整体刚度较大,且共振频率与前述模态分析中结构第一阶固有频率吻合良好。因此,初步可以认为支架经受住了高低温、振动和冲击环境试验。图7为振动冲击试验现场照片。

3.2 无损检测

无损检测[9-10]是在不损坏材料或工件使用性能,不改变其形状和状态情况下,利用声、光、电、热、磁和射线等,探测材料、构件设备的各种宏观的内部或表面缺陷,判断缺陷位置、大小、形状和种类,以确定产品是否达到使用性能的一种方法。

图6 特征扫频曲线对比

图7 无人机载雷达复合材料异型支架振动、冲击试验图

复合材料中最易产生的缺陷主要有两大类:1)宏观缺陷,如脱粘、疏松、裂纹、冲击损伤、外来物等,其缺点是缺陷面积大,主要发生在结构制造和服役期间;2)微细缺陷,如气孔、界面结合不良、成分不均匀等,其特点是缺陷微细,分布在复合材料中树脂或树脂/纤维界面之间,呈明显的体积分布。这种不均匀性对复合材料制件性能将有明显影响。

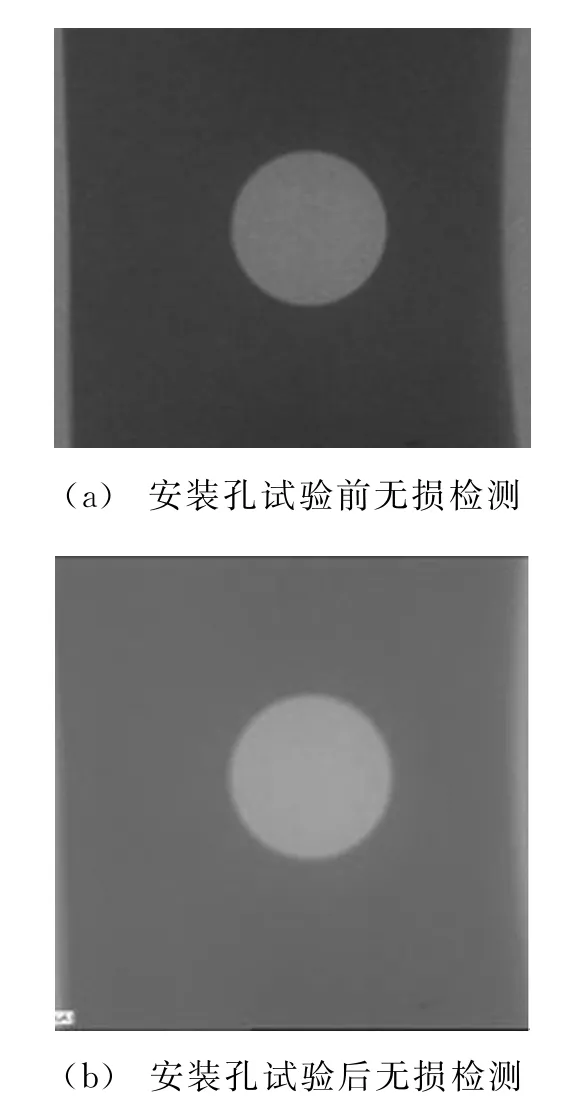

无损检测的目的和任务就是采用合理有效的方法、技术和检测手段及时发现和检测出这些缺陷。结合复合材料支架结构件的使用特点,选定制件特定位置采用X射线对振动、冲击、高低温试验前后进行对比检测,如图8所示。

图8 X射线检测图

从图8可以看出:模压成型的无人机载雷达复合材料异型支架树脂及纤维均匀性、流动性较好,没有出现树脂的淤积、脱粘、裂纹、气泡、成分不均匀等缺陷,振动、冲击、高低温试验没有对结构件的性能造成损伤。

综合支架外观检查、试验前后特征扫频曲线对比和无损检测结果,可以认为支架经受住了高低温、振动和冲击环境试验,结构和工艺性能合理,满足设计要求。研制完成后得到的复合材料机载支架如图9所示。

4 结束语

针对某型无人机载雷达复合材料异型支架开展工艺设计与研究。

图9 无人机载雷达复合材料异型支架实物图

首先根据支架的应用环境和结构特点合理选择了材料和成型工艺方案、确定了相关的工艺参数。

其次借助于有限元技术,对复合材料机载支架在各种载荷工况下的性能变化趋势进行了成功预测,对于减少设计偏差、加快研发流程、降低制造成本具有一定的积极意义。并且在此基础上,通过软模辅助模压成型工艺方法对支架进行了整体制造成型,相比于真空袋、热压罐等工艺手段,获得了更好的工艺质量和力学性能。

最后对研制成功的复合材料机载支架进行了环境试验验证,通过目视检查、特征曲线对比和无损检测等多手段对支架试验前后的结构状态进行了确认,结果显示该支架经受住了机载环境试验的考核,满足机载雷达产品的应用要求,对于类似机载复合材料构件的研制具有一定的借鉴意义。

[1]包建文.高效低成本复合材料及其制造技术[M].北京:国防工业出版社,2012.

[2]施晓春,冯浩.复合材料在飞机主承力结构上的应用及无损检测标准[J].航空制造技术,2014(22):116-119,124.

[3]殷东平,王亚锋,李直.某复合材料机载构件制造工艺研究[J].电子机械工程,2010,26(5):43-45.

[4]夏景云.复合材料硅橡胶膨胀加压成型模具的设计与制造[J].玻璃钢/复合材料,2015(5):81-83.

[5]陈际伟,赵艳文,翟全胜.复合材料壁板的数字化成型研究[J].高科技纤维与应用,2015,40(3):55-60.

[6]孙旋,童明波,王涛.复合材料加筋板低速冲击有限元模拟分析[J].南京航空航天大学学报,2013,45(4):510-514.

[7]罗海波,燕瑛,孟祥吉.等.复合材料机身结构件冲击模拟与吸能特性研究[J].复合材料学报,2015,32(4):1159-1165.

[8]张家雷,刘国栋,王伟平,等.激光对碳纤维增强复合材料的热烧蚀数值模拟[J].强激光与粒子束,2013,25(8):1888-1892.

[9]鞠金山,王亚锋.碳纤维天线反射面的热变形仿真[J].雷达科学与技术,2009,7(4):321-324.JU Jinshan,WANG Yafeng.Simulation of Heat-Distortion for Carbon Fiber Composite Antenna Reflector[J].Radar Science and Technology,2009,7(4):321-324.(in Chinese)

[10]赵渠森.先进复合材料手册[M].北京:机械工业出版社,2003.