单激励纵扭复合超声铣削系统研究

2016-01-06唐军,赵波

第一作者唐军男,博士生,1982年生

通信作者赵波男,教授,博士生导师,1956年生

单激励纵扭复合超声铣削系统研究

唐军1,2,赵波1

(1. 河南理工大学机械与动力工程学院,河南焦作454000;2. 新乡学院 机电工程学院,河南新乡453003)

摘要:针对切削、焊接过程中超声复合振动能获得较高加工质量、效率及有助于延长刀具使用寿命,研究分析纵扭复合超声铣削系统运动特性及切削轨迹特征;基于斜梁振动原理,提出加工工艺简单、制造成本低的斜梁式超声变幅杆,并利用有限元软件ANSYS进行结构动力学分析, 证实通过单向激励可产生纵扭复合振动;应用研制的纵扭复合超声振动铣削系统对碳纤维复合材料进行切削试验,获得较好加工效果,从而验证理论分析与数值模拟结果的正确性。

关键词:单激励;超声加工;纵扭复合振动;有限元分析

收稿日期:2013-11-08修改稿收到日期:2014-04-12

中图分类号:TH113.1; TB559; O242.21文献标志码:A

基金项目:国家自然科学基金(51375047);教育部新世纪人才支持计划(NCET-12-0043)

基金项目:科技部对欧盟科技合作专项经费(266248);中国博士后科学基金资助项目(2013M540198)

A new longitudinal-torsional composite ultrasonic milling system with a single excitation

TANGJun1,2,ZHAOBo1(1.School of Mechanical and Power Engineering, Henan Polytechnic University, Jiaozuo 454000,China;2. Department of mechanical and electrical engineering, Xinxiang University, Xinxiang 453003,China)

Abstract:Ultrasonic composite vibration can not only improve machining quality and efficiency in cutting and welding processes, but also extend the service life of cutters. Here, the dynamic characteristics and cutting trajectory features of a longitudinal-torsional composite ultrasonic milling system were analyzed. Then, based on the vibration theory of an oblique beam, an ultrasonic horn with oblique beams having simple processing technique and low manufacturing cost was proposed. Meanwhile, through strucutral dynamic analysis of the ultrasonic born with FEA software ANSYS, it was shown that a longitudinal-torsional composite vibration of the horn could be excited with a single longitudinal excitation. Finally, carbon-fiber composites were processed with a longitudinal-torsional composite ultrasonic milling system. The results showed that longitudinal-torsional composite ultrasonic vibration can improve the milling effect, and the correctness of theoretical analysis and numerical simulation is verified.

Key words:single excitation; ultrasonic machining; longitudinal-torsional composite vibration; finite element analysis (FEA)

碳纤维复合材料(CFRP)在航空航天、汽车、战略性武器(导弹)等众多领域被广泛应用[1]。此类材料因具有强度高、硬度大(HRC=53~65)及力学性能各向异性等特点存在机械加工条件恶劣、层间强度低、切削过程中在切削力作用下易产生分层、撕裂等缺陷,难以保证加工质量,是典型的难加工材料[2]。

超声波复合振动切削亦称超声椭圆振动切削 (Ultrasonic Elliptical Vibration Cutting, UEVC),其将超声复合振动附加于切削刀具,使刀尖按椭圆轨迹运动,实现高频间歇性振动切削。超声波复合振动模式主要有纵弯复合、纵扭复合、双弯曲复合、径扭复合及弯扭复合等。超声椭圆振动切削技术由社本英二等[3]最早提出,目前已广泛用于硬脆性材料加工。近年来,就超声椭圆振动切削技术已有大量理论分析与实验,并取得诸多研究成果。如马春翔等[4-8]基于超声波椭圆振动切削原理,分析超声椭圆振动切削运动特性及动态背向切削力特征,提出超声波椭圆振动切削的动态背向切削力模型。通过与普通切削方法实验结果对比发现,超声波椭圆振动在加工硬脆性材料时不仅具有降低切削力、提高加工精度、延长刀具寿命等优势,且具有提高临界切削深度及系统稳定效果。赵波等[9-10]通过普通磨削及二维超声振动磨削试验,研究分析砂轮粒度、工作台速度及磨削深度等磨削参数对硬脆性材料去除率、表面粗度、工件表面质量、残余应力等加工效果影响。Wu等[11-12]将超声波椭圆复合振动用于单晶硅表面抛光与无心滚子磨削,收到良好加工效果。赵淳生等[13]利用两种极化方向不同压电陶瓷,已实现超声电机纵扭复合振动。

随着硬脆材料开发应用及工具技术发展,单激励超声椭圆振动加工技术及理论研究获得到较快发展。张德远等[14-16]通过对超声振动系统换能器与变幅杆特殊化设计,研制出纵弯复合、双弯曲复合的单激励超声振动切削系统,并用于车削、镗削工艺。单激励的纵扭复合超声振动在工程应用中同样具有一定意义,但因大功率纵扭共振换能器难以实现,此类系统常借助圆环斜槽结构实现纵振与扭振模态耦合。Tsujino等[17]将单激励纵扭复合超声振动用于焊接工艺,解决了0.3~1 mm薄铝板的焊接难题。皮钧等[18]将其用于玻璃、淬硬钢及不锈钢等硬脆性材料的铣削加工发现,表面质量、切削力、刀具损耗及切削稳定性均得到较大程度改善。

圆环斜槽式纵扭复合超声振动系统虽具有结构简单、单一激励等优点,但机械加工工艺较复杂,成本较高。因此,本文基于斜梁振动理论,研制出在斜梁结构作用下利用单向纵振激励可实现纵扭复合的超声振动铣削系统,并通过有限元仿真分析与碳纤维复合材料铣削试验证明设计方案的正确性,能较好解决制造成本过高等问题。

1纵扭复合超声铣削特性分析

1.1纵扭复合超声振动系统构成

纵扭复合超声振动系统结构见图1,采用半波长夹心式压电换能器,变幅杆单元中含1个半波长阶梯型变幅杆及1个圆环斜梁传振杆。圆环斜梁传振杆为在空心圆柱体轴线某处割出4组周向均匀分布的斜梁,4组斜梁与圆柱体轴线夹角均为45°。变幅杆材料为45#钢。

图1 纵扭复合超声振动系统结构示意图 Fig.1 The schematic diagram of longitudinal-torsional ultrasonic vibration system

在超声波发生器作用下压电换能器将产生的纵向振动传递给超声变幅杆。当压电换能器激励频率与变幅杆固有频率接近或相同时,变幅杆会产生共振放大纵向振动位移。变幅杆中4组斜梁作用会使原纵向振动转换为纵扭复合振动。斜梁的振动转换原理将在变幅杆设计中详述。

1.2运动特性分析

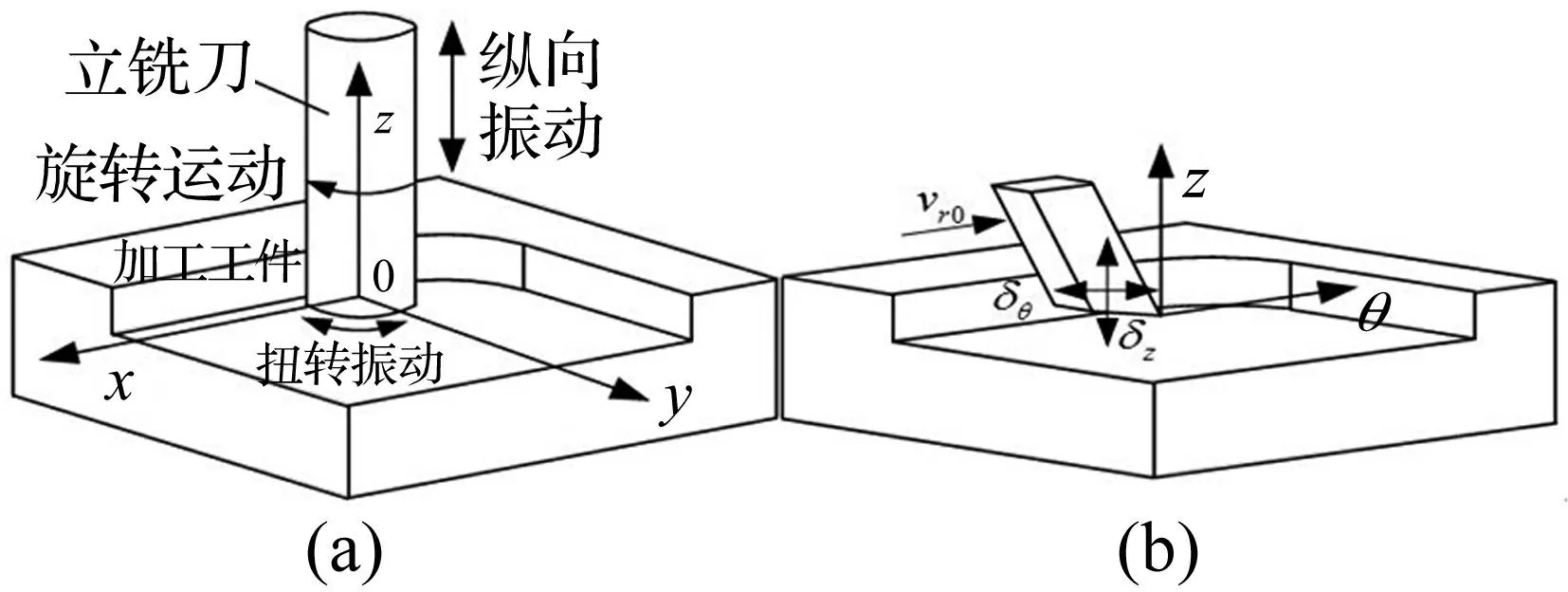

图2(a)为纵扭复合超声振动系统铣削模型。由于纵扭复合振动直接施加于立铣刀上,因此可等效为在铣刀切削、进给方向同时施加超声振动。整个切削加工中立铣刀相对工件的主要运动有周向旋转运动、直线进给运动及纵扭高频振动。由于工件的直线进给速度较立铣刀轴向、周向速度小得多,故可沿立铣刀轴向、周向建立刀尖的切削模型,见图2(b)。

图2 超声振动系统铣削机理模型 Fig.2 The milling mechanism model of the ultrasonic vibration system

由图2(b)可知,立铣刀刀尖轴向、周向位移为

(1)

立铣刀刀尖轴向、周向速度为

(2)

式中:ω为压电换能器激励频率;δz,δθ分别为立铣刀轴向、周向振幅;α为纵扭复合振动相位差;vr0为立铣刀切向速度。

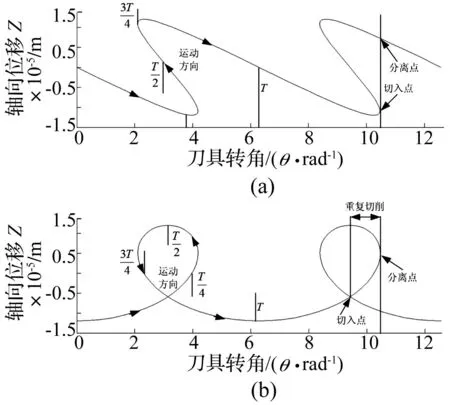

图3 不同相位差刀尖运动轨迹 Fig.3 The tip trajectory under different phase difference

由式(1)可知,在纵振与扭振相位差为 和 时,立铣刀刀尖的运动轨迹见图3。由图3看出,纵振与扭振相位差不仅会使刀尖的运动轨迹发生变化,也会使刀具的静切削时间(切入点与分离点时间之差)发生改变。当纵振与扭振相位差为90°时,刀具的静切削时间最长,且切削中会出现重复切削阶段。

由式(2)可知,刀具相对工件的合成切削速度连续变化。此变化会使刀具前刀面与切屑分离,后刀面与工件分离,致切削液进入切削区,充分润滑、冷却刀具,延长其使用寿命。此外,刀具前刀面与切屑间摩擦力方向“反转特性”也会促进切屑排出,抑制积屑瘤产生。

2斜梁式超声变幅杆设计

由于纵向、扭转振动中超声振子系统内部的连接满足“半波长”叠加原理,故变幅杆可按半波长分段设计[19]。本文所用变幅杆包含阶梯段及圆环斜梁段两部分。变幅杆中阶梯段作用为放大换能器纵向振动;圆环斜梁段作用为将部分纵向振动转换为扭转振动并使纵向振动与扭转振动存在一定相位差。

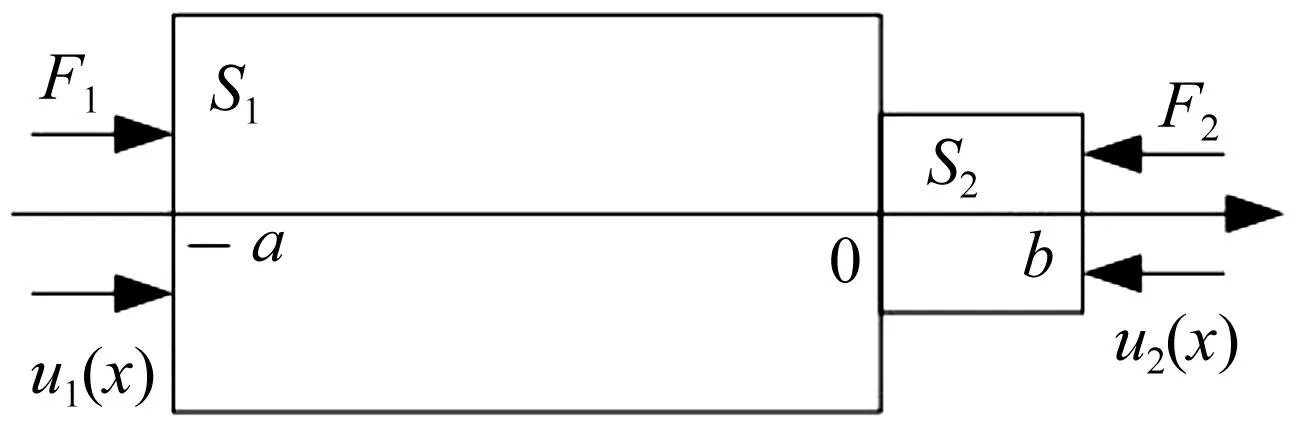

2.1变幅杆中阶梯段设计

变幅杆中阶梯段见图4。由一维振动理论可知,变幅杆纵向振动的波动方程[20]为

(3)

图4 变幅杆阶梯段示意图 Fig.4 The schematic diagram of stepped horn

对同种材料的阶梯型变幅杆,其解可表示为

(4)

应力连续条件及边界条件为

(5)

得变幅杆阶梯段放大系数为

Mp=Nsin(ka)/sin(kb)

(6)

频率方程为

tan(φa+φb)=0

(7)

式中:φa=ka;tanφb=Ntan(kb);N=s2/s1。

由文献[19]可知,a=b=λ/4时阶梯型变幅杆不仅可产生纵向共振,且可使放大系数最大。据纵振“半波长”叠加原理,选变幅杆阶梯段宽端与窄端长度分别为a=3λ/4及b=λ/4。设超声加工频率为35 kHz,变幅杆材料为45#钢,取宽端直径30 mm,窄端直径20 mm,则两段长度分别为a=111 mm及b=37 mm。

2.2变幅杆中圆环斜梁段设计

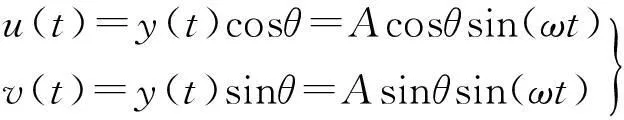

由变幅杆阶梯段传递的纵向振动在斜梁根部将被分解为沿斜梁方向运动的v(t)与垂直斜梁方向运动的u(t),见图5(a)。当垂直于斜梁中心线激振源u(t)的激励频率与斜梁局部弯振频率相同或接近时,会诱发斜梁弯曲共振。斜梁振动模式可等效为弹簧-质量-阻尼系统,见图5(b)。

(8)

图5 斜梁振动原理图 Fig.5 The schematic diagram of oblique beam vibration

当斜梁根部激励为u(t)时,其自由端响应为

w(t)=

(9)

(10)

由理论分析知,在简谐激励作用下,均布于圆环体的斜梁会产生弯曲振动。而此弯振效果由圆环体横截面看可等效为斜梁沿圆环体圆周面的扭振[21]。因此,圆环体中斜梁结构可将部分纵振转换为扭振,进而实现模态耦合。

据式(4)、(5)可知,圆环斜梁段中结构阻尼会使变幅杆输出端纵振与扭振产生一定相位差,从而实现刀具的纵扭复合超声椭圆振动。圆环体纯扭转振动时,其主应力方向与轴线成45°夹角。因此为使纵振向扭振转换效果最好,本文在变幅杆的圆环斜梁段均布4个斜梁,其与轴线夹角为θ=45°(图1)。

3有限元分析

3.1模态分析

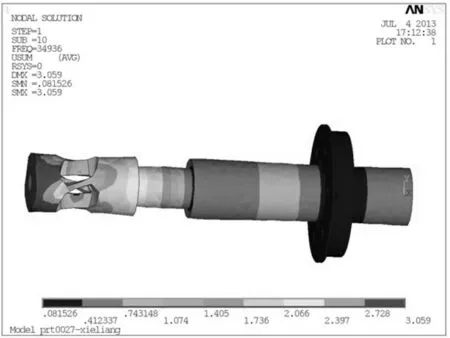

模态分析主要用于确定结构或机器部件的固有模态及振型[22]。本文利用Pro/E建立变幅杆的三维实体模型,并导入有限元分析软件ANSYS中进行模态分析,可节省大量分析时间。网格划分时采用20个节点的solid95单元,选自由网格划分,设精度等级为5,共计26 039个单元。模态分析求解时设模态提取方法为Subspace,模态扩展阶数为15,模态搜索范围为30~40 kHz,分析结果见图6。

图6 超声振动系统耦合模态 Fig.6 The coupled modes of ultrasonic vibration system

3.2瞬态动力学分析

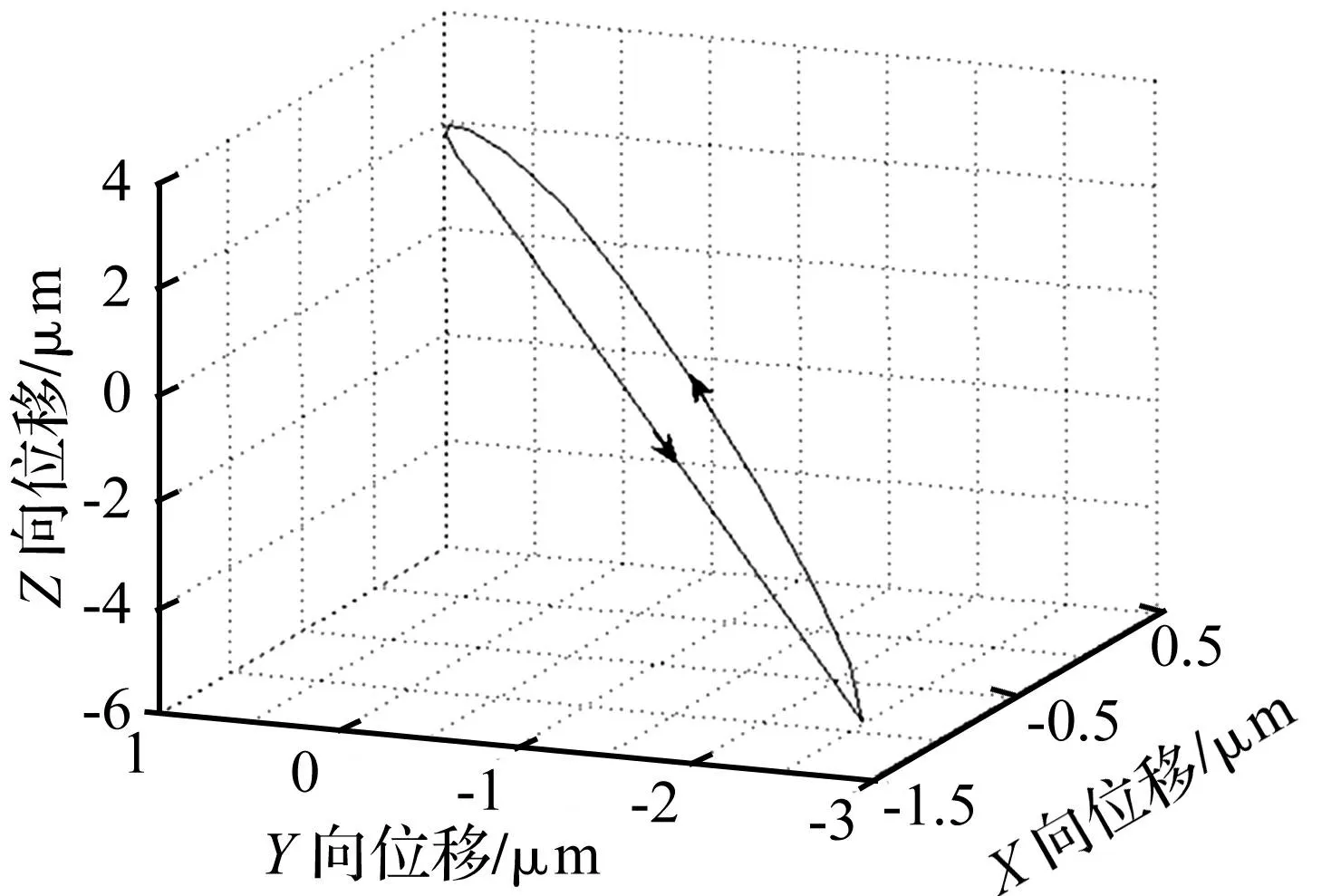

瞬态动力学分析主要研究变幅杆受随时间变化的简谐载荷位移响应[22]。据实际工况,在变幅杆宽端节面施加余弦位移激励信号5×10-6cos(2πf×TIME),工作频率f=35 kHz。无负载作用时观测复合变幅杆窄端质点P(见图7)的X、Y、Z三方向位移响应,见图8。

图7 有限元分析质点P Fig.7 Finite element analysis node P

图8 质点P空间振动轨迹 Fig.8 Displacement response of node P

图9 质点P空间振动轨迹 Fig.9 Node P spatial vibration trajectory

据图8中X、Y、Z三方向位移数据,利用MATLAB软件绘制单个振动周期(5×10-5~1×10-4s)内小端面质点P的振动轨迹,见图9。

4试验研究

4.1试验条件

采用自行研制的单激励纵扭复合超声铣削系统对碳纤维复合材料(C/C)进行超声铣削、普通铣削对比试验,并利用Talysurf CCI 6000非接触式三维白光干涉表面轮廓仪与扫描电镜对工件加工表面与刀具磨损表面进行微观分析。铣削试验装置及技术参数见表1。

表1 铣削试验装置及加工参数

4.2试验结果与分析

4.2.1加工工件表面质量

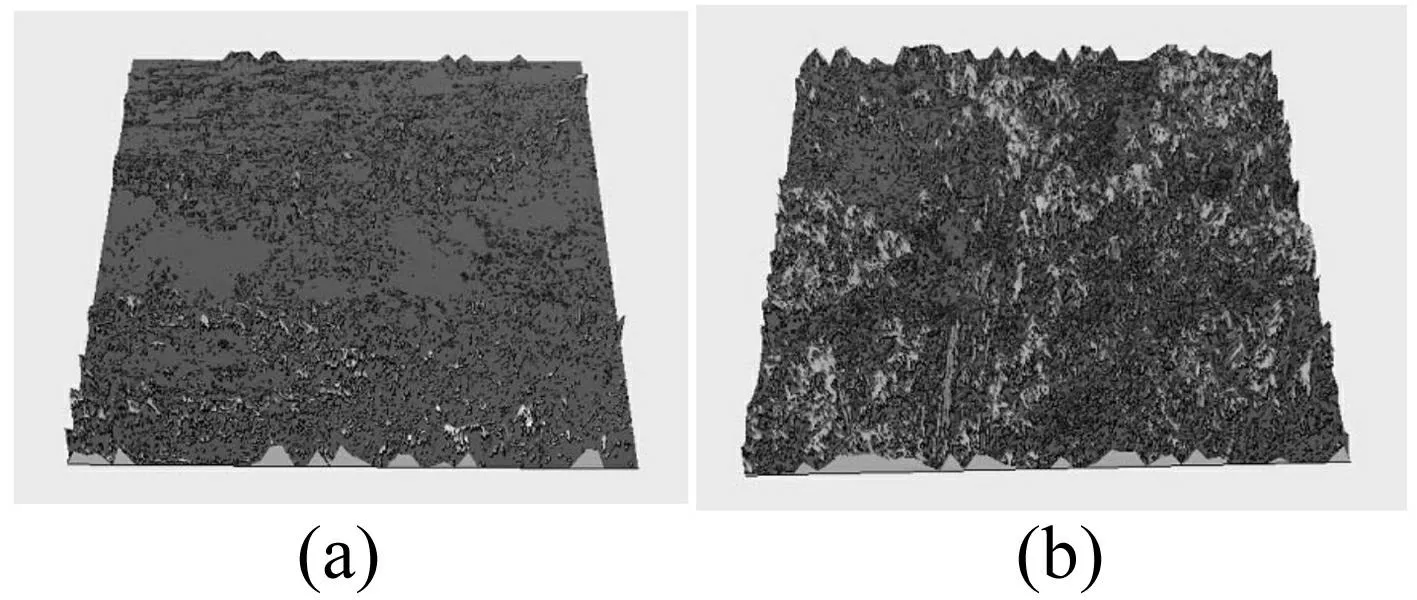

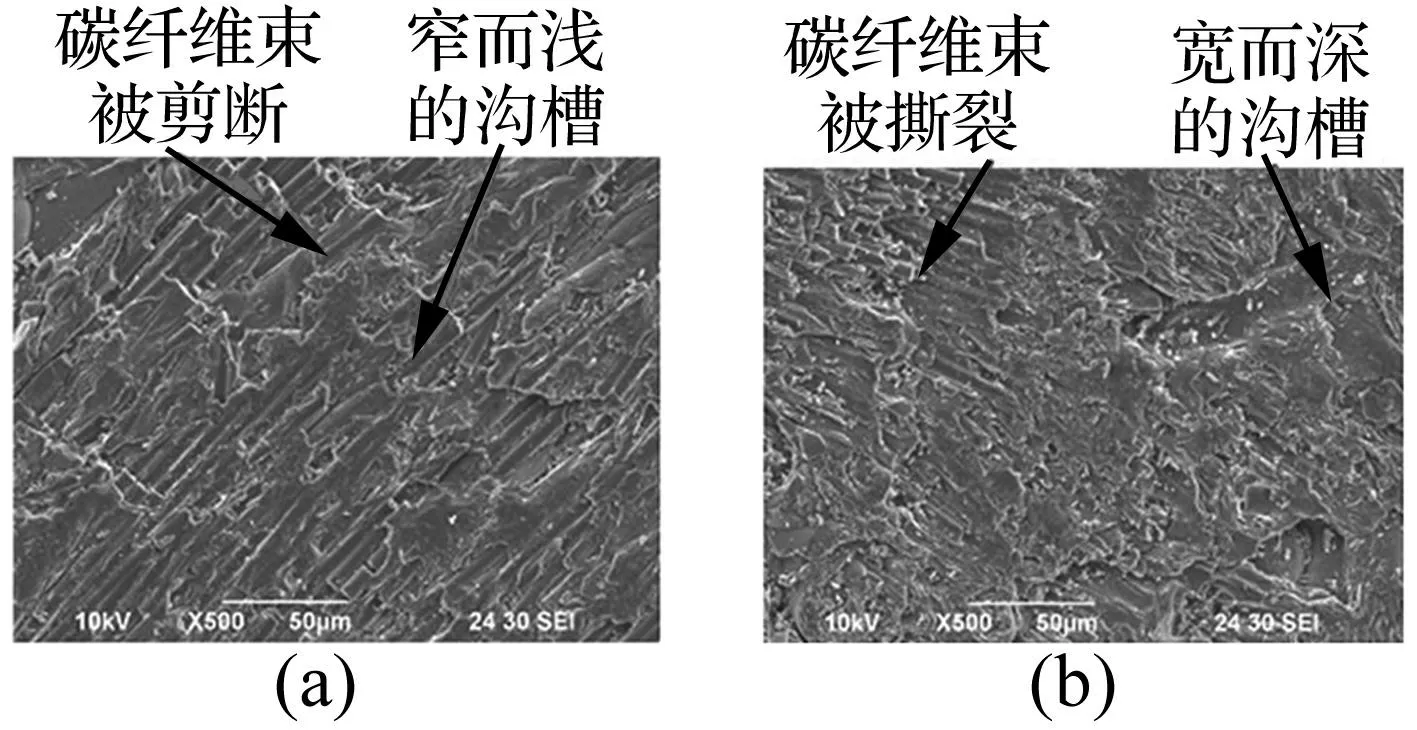

图10、图11分别为纵扭复合超声铣削与普通铣削加工方式下碳纤维复合材料工件表面三维形貌与扫描电镜照片。由图10可知,纵扭复合超声铣削加工表面纹理(图10(a))较普通铣削加工表面纹理(图10(b))浅且均匀、波峰波谷起伏小。由图11(a)可知,在超声复合振动铣削条件下工件表面沟槽纹理浅而宽成规律分布,碳纤维束以切断形式为主。由图11(b)可知,普通铣削所得工件表面沟槽纹理宽而深,碳纤维束以撕裂形式为主,且表面有凹坑现象。

图10 铣削碳纤维复合材料三维形貌 Fig.10 The three-dimensional topography of the carbon fiber composite milling surface

图11 碳纤维复合材料工件表面微观形貌SEM照片 Fig.11 The SEM images of milling carbon fiber composite workpiece surface morphology

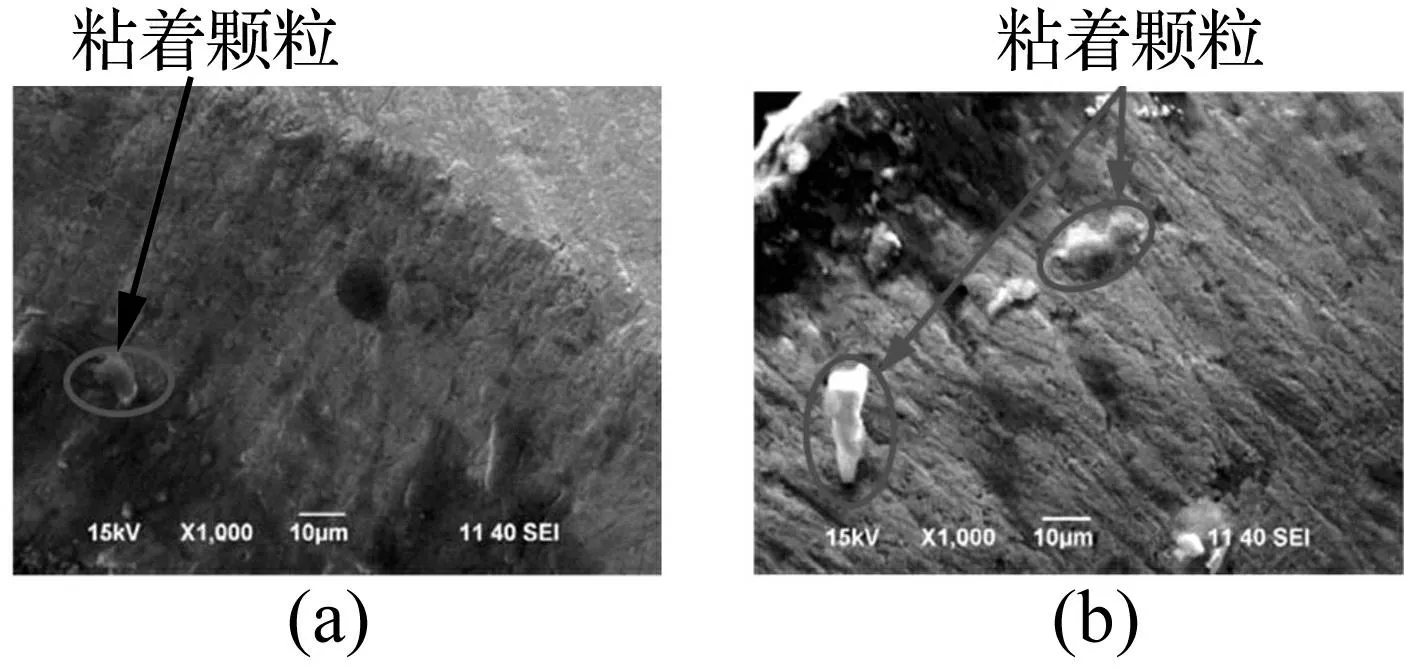

4.2.2刀具前刀面的磨损

图12为两种铣削加工模式下硬质合金刀具前刀面磨损形貌。由图12可知,在超声椭圆振动铣削(图12(a))及普通铣削(图12(b))两种加工方式下,刀具前刀面均粘着一定颗粒,而普通铣削时粘着颗粒现象更严重。此现象主要由超声椭圆振动铣削中刀具前刀面与切屑间摩擦力方向“反转特性”引起。有利于切屑排出,抑制切削瘤产生。

图12 铣削碳纤维复合材料时前刀面磨损 Fig.12 The rake face wear during milling the carbon fiber composite

5结论

(1)本文通过对纵扭复合超声振动变幅杆结构研究,提出能利用单一纵向激励产生纵扭复合超声振动的斜梁式变幅杆,分析斜梁式变幅杆设计及模态转换原理,并利用有限元分析软件ANSYS对变幅杆进行结构动力学仿真分析,证实该结构设计方案的可行性。

(2)将基于斜梁结构研制的单激励纵扭复合超声振动切削系统用于碳纤维复合材料铣削试验表明,单激励纵扭复合超声铣削不仅能改善工件表面粗糙度、提高工件加工质量,且可有效降低切削刀具的粘着磨损,延长刀具使用寿命。

参考文献

[1]马俊金.C/C复合材料超声铣削机理研究[D]. 焦作: 河南理工大学,2012.

[2]Ferreira J R, Coppini N L, Levy Neto F. Characteristics of carbon-carbon composite turning[J]. Journal of Material Processing Technology,2001,109(1/2):65-71.

[3]Shamoto E, Moriwaki T. Elliptical vibration cutting[J]. Annuals of CIPR, 1994, 43(1):35-38.

[4]上海交通大学. 超声波椭圆振动镗削加工方法[P]. 中国: 200510025063.3,2005-09-28.

[5]马春翔,胡德金.超声波椭圆振动切削技术[J].机械工程学报, 2003,39(12):67-70.

MA Chun-xiang, HU De-jin. Ultrasonic elliptical vibration cutting[J]. Chinese Journal of Mechanical Engineering, 2003, 39(12): 67-70.

[6]马春翔,王艳,社本英二,等. 超声波振动金刚石刀具对脆性材料临界切削深度的影响[J].机械工程学报,2005,41(6):198-202.

MA Chun-xiang, WANG Yan, Shamoto E, et al. Influence of ultrasonic vibrated diamond tool on the critical depth of cut of brittle materials [J]. Chinese Journal of Mechanical Engineering, 2005, 41(6): 198-202.

[7]马春翔, 社本英二, 森肋俊道. 超声波椭圆振动切削提高加工系统稳定性的研究[J]. 兵工学报, 2004,25(6):752-756.

MA Chun-xiang, Shamoto E, Moriwaki T. A study on the imprpvement of machining system stability by applying ultrasonic elliptical vibration cutting[J]. Acta Armamentarii, 2004, 25(6): 752-756.

[8]Ma Chun-xiang. Study of machining accuracy in ultrasonic elliptical vibration cutting[J].International Journal of Machine Tools & Manufacturer,2004(44):1305-1310.

[9]童景琳,赵波,吴雁, 等.二维超声振动磨削陶瓷的表面质量试验研究[J].振动与冲击, 2007,26(10):177-179.

TONG Jing-lin, ZHAO Bo, WU Yan, et al. Study on surface roughness of nanocomposite ceramics with 2-dimensional ultrasonic vibration grinding [J]. Journal of Vibration and Shock, 2007,26(10):177-179.

[10]薛进学,赵波,吴雁.二维超声磨削纳米复相陶瓷表面残余应力研究[J]. 兵工学报, 2010, 31(5): 636-640.

XUE Jin-xue, ZHAO Bo, WU Yan. Research on surface residual stress of nano-composite ceramics after two-dimensional ultrasonic grinding [J]. Acta Armamentarii, 2010, 31(5): 636-640.

[11]Wu Y, Fan Y, Kato M. et al. Development of an ultrasonic elliptic-vibration shoe center-less grinding technique[J]. Journal of Material Processing Technology, 2004, 155/156:1780-1787.

[12]杨卫平,吴勇波,徐家文.超声椭圆振动-化学机械复合抛光工具及实验研究[J].机械科学与技术,2008,27(7):841-847.

YANG Wei-ping, WU Yong-bo, XU Jia-wen. A hybrid technique of ultrasonic-elliptic-vibration-assisted chemical-mechanical polishing and its experimental investigation [J]. Mechanical Science and Technology for Aerospace Engineering, 2008, 27(7): 841-847.

[13]孙合明, 张龙, 赵淳生. 纵-扭复合型压电超声电机的优化设计[J]. 振动、测试与诊断, 2000, 20(3):166-170.

SUN He-ming, ZHANG Long, ZHAO Chun-sheng. Optimum design of ultrasonic motor based on longitudinal and torsional vibrator combination type[J]. Journal of Vibration, Measurement & Diagnosis, 2000, 20(3):166-170.

[14]李华,张德远.新型单激励椭圆超声振动切削系统的研究[J].中国机械工程, 2005,16(22):1983-1986.

LI Hua, ZHANG De-yuan. Study on new elliptic ultrasonic vibration system excited by single longitudinal vibration[J]. China Mechanical Engineering, 2005,16(22):1983-1986.

[15]李华,张德远,季远.双弯曲型单激励超声椭圆振动系统研究[J].压电与声光, 2006,28(4):414-416.

LI Hua, ZHANG De-yuan, JI Yuan. Study on the double bending model based elliptic ultrasonic vibration system under single excitement [J]. Piezoelectrics & Acoustooptics,2006, 28(4): 414-416.

[16]肖华,李勋,张德远. 天然金刚石刀具单激励超声椭圆振动车削[J]. 航空制造技术, 2007, 9: 81-84.

XIAO hua, LI Xun, ZHANG De-yuan. Single driven ultrasonic elliptical vibration turning with natural diamond tools [J]. Aeronautical Manufacturing Technology, 2007, 9: 81-84.

[17]Tsujino J,Sano T, Ogata H, et al. Complex vibration ultrasonic welding systems with large area welding tips [J]. Ultrasonics, 2002, 40:361-364.

[18]皮钧,徐西鹏. 纵扭共振超声铣削研究[J].中国机械工程, 2009,20 (10):1163-1168.

PI Jun, XU Xi-peng. Research on longitudinal-torsional resonance ultrasonic milling(LTRUM)[J]. China Mechanical Engineering, 2009,20 (10):1163-1168.

[19]Zhou Guang-ping. The performance and design of ultrasonic vibration system for flexural mode[J]. Ultrasonics, 2000, 38(10): 979-984.

[20]林仲茂.超声变幅杆的原理及设计[M].北京:科学出版社,1987.

[21]Jin Jia-mei,Zhang Jian-hui, Zhao Chun-sheng. Elliptic motions on modal conversion ultrasonic motors[J]. Transactions of Nanjing University of Aeronautics & Astronautics, 2008, 25(4): 262-265.

[22]张朝晖. ANSYS12.0结构分析工程应用实例解析[M].北京:机械工业出版社, 2010: 159-214.