液体动压滑动轴承油膜压力分析

2015-12-31刘宏伟

刘宏伟,杨 锐

(1.湖北文理学院 机汽学院 协同创新中心,湖北 襄阳 441053;2.襄阳职业技术学院 生物工程学院,湖北 襄阳 441050)

0 引言

一般情况下,滑动轴承油膜压力分布的计算方法都是在给定相关参数(比如油膜黏度、供油压力、偏心率、轴承宽径比、轴颈转速等)的情况下进行的[1],对于理论计算的结论仅通过仿真软件进行验算,而在实际运用中发现这种方式的误差较大,有的仿真结果甚至根本反映不了实际情况。在润滑理论研究中,油膜的边界条件通过数学建模和计算得到的与实际问题偏离太大,而且,当轴径围绕中心轴线作较大振幅运动时,不能准确计算出油膜压力分布情况,尽管是通过建立数学模型进行油膜的空间分布情况求解,但是这种无规则的动作也很难通过数学表达式来进行有效计算。本文借助试验手段测定油膜各点的压力分布情况,通过动态过程观察油膜的形成过程,并且在坐标系上描述摩擦特性曲线,获得径向油膜的各点压力值以及在滑动轴承上所加的载荷大小[2]。

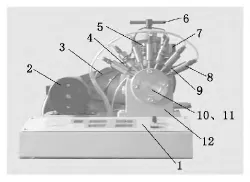

1 滑动轴承测试台简介

滑动轴承测试台由12个部分组成,轴的旋转由电机拖动,通过螺旋加载杆6在轴承上施加作用力,在滑动轴承周围安装有7个压力传感器,传感器用于测量油膜压力的分布曲线。当所加载的载荷不同时压力传感器所检测的值也不同,因此,所绘制出的曲线形状也会发生变化。具体所加的载荷和轴承的转速可在试验台的操纵板上读出。径向滑动轴承的摩擦因数随轴承特性系数的改变而改变。滑动轴承的摩擦状态通过信号灯来显示:当轴不转动时,可看到灯泡很亮;当轴在很低的转速下转动时,轴将润滑油带入轴和轴瓦之间收敛性间隙内,但由于此时的油膜很薄,轴与轴瓦之间部分微观不平度的凸峰处仍在接触,故灯忽亮忽暗;当轴的转速达到一定值时,轴与轴瓦之间形成的压力油膜厚度完全遮盖两表面之间微观不平度的凸峰高度,油膜完全将轴与轴瓦隔开,灯泡就不亮了。滑动轴承试验台如图1所示。

图1 滑动轴承试验台

2 滑动轴承油膜压力测试分析

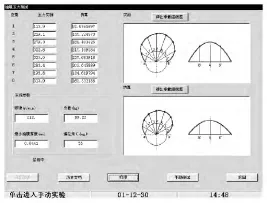

2.1 测取并绘制滑动轴承油膜压力分布图

测取并绘制滑动轴承油膜压力分布的具体步骤如下:

(1)开启电动机,将轴的旋转速度调整到一定值(一般取200r/min),此时电机由静止开始运动,当转速不断变化时,灯泡明暗程度也呈变化状态,若此时灯泡熄灭则表明当前滑动轴承处于完全液体润滑状态。

(2)旋转螺旋加载杆进行加载,单次加载小于1kN。

(3)等待压力传感器的压力值稳定后,依次记录各压力传感器的压力值。

(4)旋转螺旋加载杆进行卸载,停机。

按照以上步骤所得滑动轴承油膜压力分布如图2如示。

图2 滑动轴承油膜压力分布

通过试验可知滑动轴承油膜压力分布的实测结果与仿真图基本符合[3],当所加载荷越大,油膜所承受的压力就越大。当轴瓦与轴径之间充满润滑油时,可有效避免干摩擦;润滑油随着轴承一起转动时可有效带走一部分热量,达到散热的目的。润滑油受温度影响比较大,当温度越低,油液的黏度就越大,反之亦然。所以,如果轴承和轴瓦间的温度过高,会导致润滑油黏度下降,使得油膜承载能力降低,严重时会导致润滑失效。因此,轴承内油膜的温度必须得到严格控制。

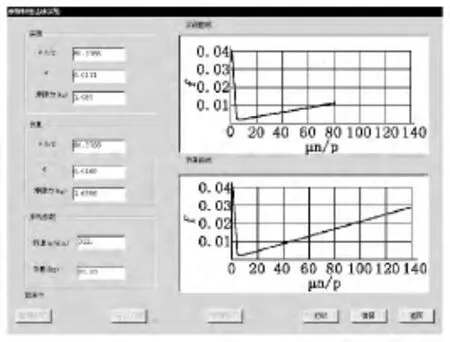

2.2 测取并绘制摩擦特性曲线

测取并绘制摩擦特性曲线的步骤如下:

(1)开启电动机,使电动机转速缓慢上升,当转速达到200r/min时,进行逐次加载至700N,待转速显示值不再变化后开始逐次减速。

(2)记下轴承转速为200r/min,载荷稳定在700N时的摩擦力大小。

(3)将转速每次降低10r/min,直至为零,载荷稳定在700N,分别记下摩擦力的大小。

(4)旋转螺旋加载杆进行卸载,停机。

(5)参照试验数据(摩擦力、转速),按照一定的比例绘制摩擦特性曲线,如图3所示。图3中,f为摩擦因数,μ为油膜厚度,n为转速,p为油膜压力。

图3 滑动轴承摩擦特性曲线

观察图3可知,滑动轴承摩擦特性曲线实测结果与仿真图基本吻合。在电机启动瞬间,摩擦因数最大,电机达到额定转速后,摩擦因数降到最小,在随后加载过程中,随着载荷的增大,摩擦因数逐渐上升。轴径旋转时带动润滑油一同旋转,相当于对油膜作剪切作用,由此对轴径产生摩擦阻力并生成摩擦热;随着载荷的增加,压力增大,摩擦力也增大,最小油膜厚度变小。转速对油膜压力的影响较小,当转速较高时,油膜压力会有小幅度的降低;当转速增加到一定程度后,滑动轴承的油膜压力随着载荷的增大而增大,由于试验中存在油压的影响,与理论值相比,这种变化较平缓,并且试验测得的油膜压力高于理论计算值。

[1]张直明.滑动轴承的流体动力润滑理论[M].北京:高等教育出版社,2006.

[2]杨建刚,蔡霆,高亹.滑动轴承非线性动力特性的结构化表示方法[J].中国电机工程学报,2003(11):18-20.

[3]王宁.基于MATLAB的滑动轴承压力分布的数值计算[D].大连:大连理工大学,2006:22-30.