实芯焊丝在有色金属容器制造中的应用

2015-12-27杜永勤

杜永勤

实芯焊丝作为气保焊、等离子弧焊、埋弧焊等焊接工艺方法的主要焊接材料,广泛应用于有色金属压力容器制造中。焊丝熔化作为有色金属焊缝主要组成部分,必须具有良好耐蚀性能和力学性能,即与母材相当甚至高于母材的耐蚀性能并承受一定载荷,焊丝质量将直接影响焊缝质量和有色金属压力容器的使用性能。

一、有色金属压力容器常用实芯焊丝

我公司作为专业从事不锈钢、超级不锈钢及有色金属非标设备及部件的设计、制造、研发、安装及管道元件制作、安装的大型制造加工企业,采用钨极氩弧焊、等离子弧焊、熔化极气体保护焊及埋弧焊等焊接方法,选用实芯焊丝,相继批量制造完成不锈钢、超级不锈钢、镍及镍合金、铜及铜合金、钛及钛合金、锆及锆合金及其复合板的塔器、换热器、反应器、储罐及管道等大型有色金属化工装置的焊接制造任务。

根据母材、使用工况、焊接方法及自动化程度,选用与母材成分、性能相匹配,符合中国标准、ASME标准或其他标准的实芯直丝和盘丝作为有色金属压力容器的填充材料,主要有:低合金钢焊丝ER50—6、H08Mn2MoA、ERNi80s、ER55等,不锈钢焊丝:ER316L、ER385、ER2594等,镍及其合金焊丝:ERNi—1、ERNiCu—7、ERNiCrMo—13等,钛及其合金:ERTA2ELI、ERTA10等,锆及其合金:ERZr—2及钽丝Ta1等350多种型号。

二、影响有色金属压力容器焊缝质量的因素

1. 手工钨极氩弧焊实芯直线状焊丝

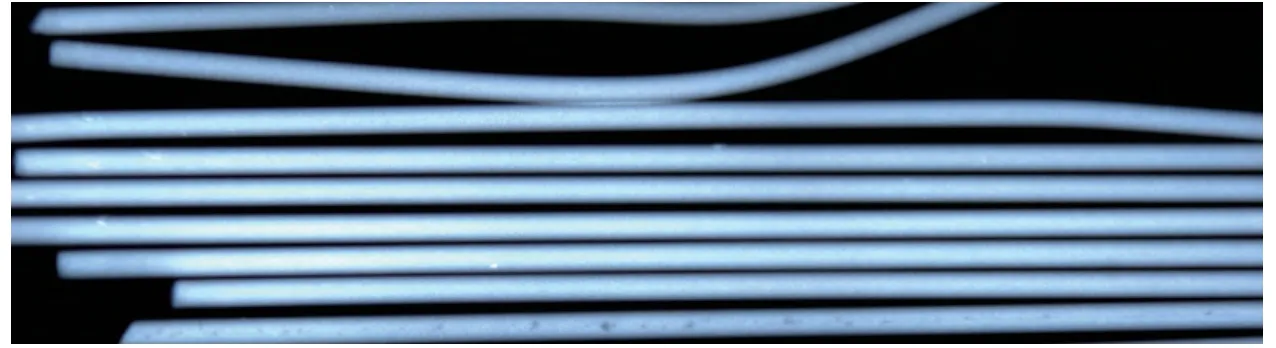

一般手工钨极氩弧焊采用直丝,规格为φ1.6 mm、φ2.4 mm、φ3.0mm,长度为950mm,直丝在使用过程中发现存在以下问题。

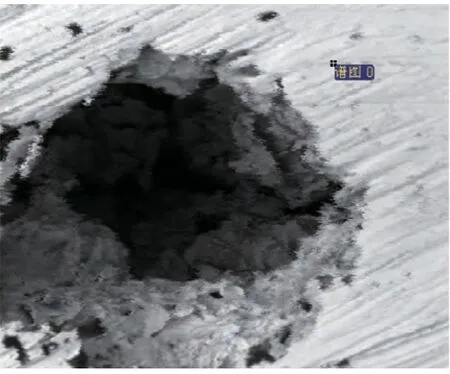

(1)焊丝内部中存在杂质、空穴 图1~图3是生产过程中发现的用材质为ERZr—2、φ2.4mm直焊丝内部存在杂质或空穴典型案例。

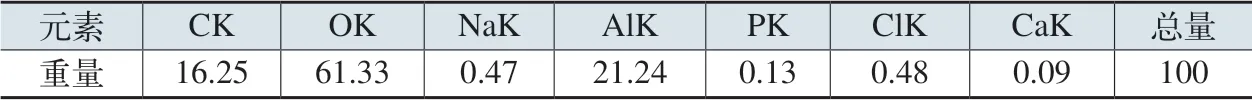

图1为抽样的30根φ2.4mm的ERZr—2焊丝在射线检测后发现的内部杂质和空穴缺陷,图2为有中心夹杂物的锆焊丝的断面宏观金相和扫描电镜能谱仪测定的中心夹杂物的成分,杂质中碳、氧等含量很高;图3为有空穴的锆焊丝空穴部位的宏观断面金相。表1为锆焊丝化学成分。

从长期的不同材质的实芯直焊丝使用情况看,这种空穴或夹杂在碳钢、不锈钢、镍基合金、铜及合金等直焊丝中发现较少,主要出现在>φ2.4mm锆或钛焊丝中。

对在焊接中焊缝出现大量气孔的同批钛焊丝和锆焊丝分别随机抽取30根进行RT检测和化学分析:每30根中,钛焊丝有4根存在断续密孔或夹杂物,锆焊丝有8根存在断续空穴或夹杂物;对有缺陷的焊丝在缺陷部位制备化学分析金属屑,按标准方法进行成分分析,化学成分符合标准要求,如此焊丝质量符合标准规范要求,但存在气孔和夹杂物,焊接完成的焊缝存在气孔缺陷。表面抽样化学成分检测对于焊丝质量控制存在缺陷,对于制造过程中铸锭冒头杂质混入及轧制后的焊丝内部空穴无法识别,需要加强和改进焊丝生产工艺控制解决。对于小直径焊丝,当有夹杂或空穴时,在加工过程中容易及时发现,从而有效保证成品焊丝质量。

(2)供货直焊丝中存在混入的其他型号的焊丝 同一包装盒中,如ER308焊丝盒中混有几根ER316L,或ERTA2ELI中混有ERZr—2焊丝,尤其是没有端头标记的焊丝。这种混入的直焊丝与供货焊丝外观、熔化特点相似,焊接过程中很难发现,只有在后续PMI检测时可能会发现。

(3)同一批焊丝中少量焊丝表面存在氧化皮或罅隙 焊丝表面氧化皮或罅隙的存在,增加焊缝含氧量和杂质含量,影响焊缝质量。一般采用砂纸打磨或酸洗去除后使用。这是焊丝制造过程质量控制不严引起。

图1 RT检测发现的锆或钛直丝内部的夹杂或空穴

图2 锆焊丝宏观断面(夹杂物)

图3 锆焊丝宏观断面(中心空穴)

表1 锆焊丝成分(质量分数) (%)

2. 机械焊/自动焊用实芯焊丝

机械/自动焊焊接质量稳定、外观成形美观,劳动强度低,正在成为有色金属焊接的替代高效焊接工艺方法。自动钨极氩弧焊、等离子弧焊配用φ0.8mm~φ1.2mm焊丝,用于不锈钢、有色金属薄壁部件、活性金属的换热器管头焊缝、纵环缝盖面焊接及填丝等离子弧焊打底焊接;自动钨极氩弧焊配φ2.0mm焊丝,用于有色金属纵环焊缝填充盖面焊接;埋弧焊主要用于钢、不锈钢、镍合金及铜合金等焊缝焊接,埋弧焊焊丝一般选用φ2.4mm以上规格。密排形式盘状供应的机械/自动焊焊丝焊接过程稳定、生产效率高、焊缝质量高,但由于焊丝规格、性能及供货状态影响,出现焊接质量过程不稳定。

(1)焊丝打弯造成焊接过程中断 这类情况主要出现在细焊丝自动钨极氩弧焊、等离子弧焊过程中,钛细丝焊接尤为明显,如图4所示。

观察发现直径<1.2mm纯钛焊丝由于氧、铁含量低,硬度小,且存在打弯造成送丝不畅,因此对于细钛焊丝,应保持一定的氧含量以保证焊丝的强度,同时应保持焊丝表面不能有死弯,影响送丝。

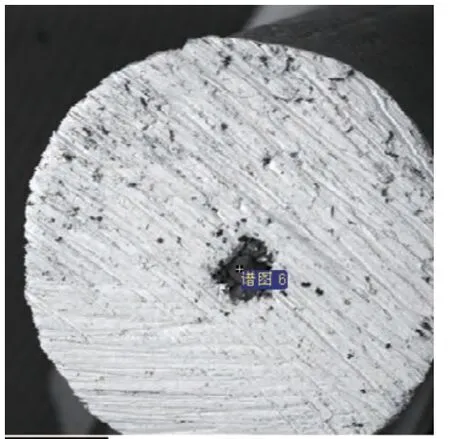

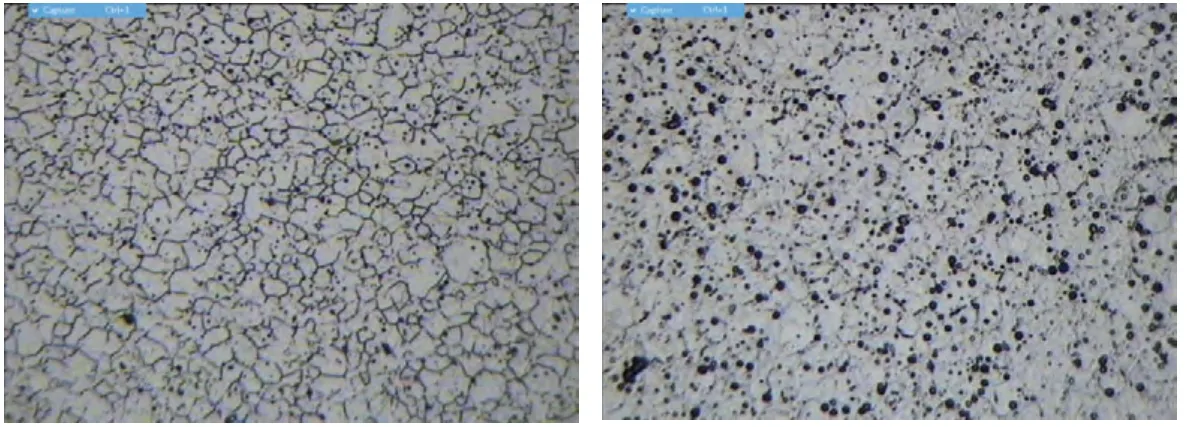

(2)埋弧焊丝硬度过高,导致焊接过程不稳定 如图5所示,镍合金埋弧焊时,φ3.2mm镍铬钼焊丝硬度过高引起焊接过程不稳定造成焊缝质量问题。通过对镍铬钼埋弧焊焊接过程跟踪和焊丝性能分析,发现焊丝硬度高,弹性大,导致焊丝散乱,送丝轮磨损打滑,出现送丝过程不均匀,焊缝形成糖葫芦状,局部焊缝存在中心裂纹。对出现错乱的φ3.2mm镍铬钼焊丝进行力学性能和组织分析,发现硬度过高和弹性大是由镍铬钼焊丝拉拔加工硬化引起,即与焊丝供货状态有关,具体力学性能及组织如表2所示。

从表2看出,热处理后焊丝硬度、强度明显下降,塑性明显提高,热处理后组织变化如图6所示。从图6看出,950℃热处理焊丝再结晶,碳化物溶入晶粒内部,晶界减少,焊丝加工硬化消除,表面硬度显著降低。后续供应的热处理的焊丝焊接过程稳定证明了这一点。

对于机械/自动焊用实芯焊丝需要保证一定的硬度,不能过硬,也不能过软,对于有强烈加工硬化倾向的高合金钢,应关注其供货状态,以保证焊接质量稳定。

3. 熔化极气体保护焊实芯焊丝

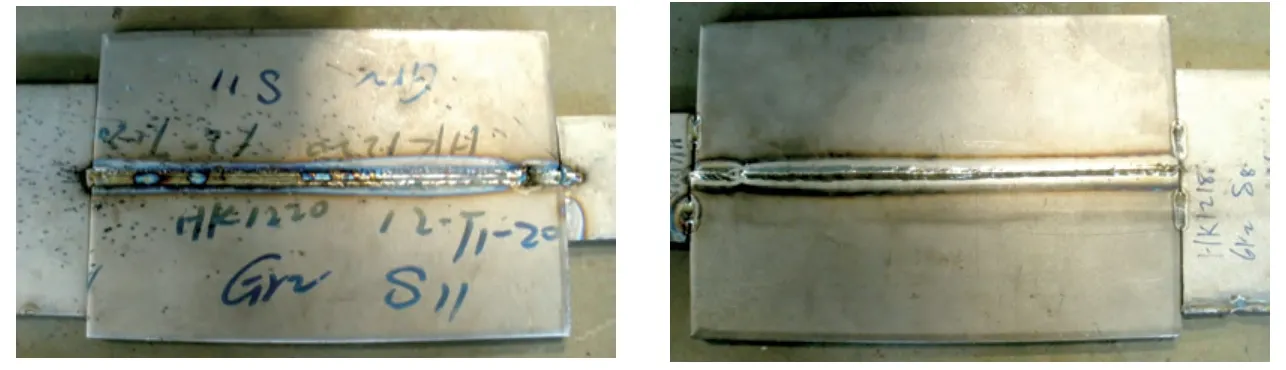

与碳钢、低合金钢实芯焊丝气保焊应用相比,不锈钢、镍基合金、钛等有色金属的实芯熔化极气体保护焊,由于焊接工艺不成熟和担心焊缝耐蚀性能不能满足要求而很少在容器焊接过程中应用。近年来随着科技进步,焊机制造技术水平(如专业有有色金属的焊接设备上市、冷焊工艺CMT工艺的出现)和对气保焊焊接技术认识的提高,使实芯焊丝熔化极气体保护焊在有色金属压力容器制造过程中推广应用成为可能。逐步开展了不锈钢、镍合金、钛的实芯焊丝气保焊的工艺探索,图7~图9为镍合金N10276、N06600及工业纯钛SB265 Gr2的熔化极气体保护焊试件外观成形。

从图中看出,不锈钢、镍合金的熔化极气体保护焊,由于材料中含有一定量的镍,焊接过程中熔敷金属流动性差,焊缝保护措施不到位,氧化严重,成形较差;钛熔化极惰性气体保护焊正面焊缝焊接飞溅严重。以上试件焊后经RT检测,未发现缺陷。不锈钢、镍合金、钛合金由于应用较少,实践经验欠缺,所以需要进一步研究完善,并逐步推广应用。

图 5

表2 φ3.2mm镍铬钼焊丝力学性能

图6 镍铬钼焊丝供货态和热处理态组织情况

图7 N10276实芯熔化极气体保护焊焊缝正面背面成形

图8 N06600实芯熔化极气体保护焊焊缝正面背面成形

三、实芯焊丝在有色金属制造过程的应用前景及展望

随着压力容器制造焊接自动化水平的逐步提高,实芯盘状焊丝的高效、节省材料、焊缝质量优异的优点会更加明显,将进一步促进有色金属实芯焊丝的使用。但实芯焊丝质量优劣、焊接工艺技术进步,也将是影响焊接过程稳定性、焊缝质量及推广使用的主要障碍。

从我国压力容器制焊丝应用来看,还需要从以下方面改进和提高。

图9 钛材实芯熔化极气体保护焊焊缝正面背面成形

(1)压力容器用实芯焊接材料标准相对滞后,焊接材料质量层次不齐,有待进一步规范。

随着石化装置高温、高压、耐蚀及大型化发展,焊接材料种类越来越多,要求越来越高,国内有色金属材料制造技术研发滞后,造成焊接材料标准规范更新滞后,如锆焊丝缺乏焊丝标准规范,现行压力容器焊接材料规范中应用的实芯焊丝型号有限,缺乏对用于焊丝生产坯料及交货状态的规定等内容,对实芯焊丝在压力容器行业推广应用不利。

(2)加快有色金属配套焊接材料和工艺技术研制,推动实芯焊丝高效焊接工艺在有色金属压力容器焊接生产中的应用。

长期以来国内超级不锈钢及有色金属研发加工技术相对落后,焊接材料制造技术和应用技术严重滞后。由于有色金属价格昂贵,焊接材料研发和工艺试验成本高,致使实际生产中大量采用手工钨极氩弧焊进行焊接制造,对超级不锈钢、镍合金等的埋弧焊、熔化极气体保护焊实芯焊丝及活性金属焊接的焊接材料研制及其焊接工艺研究较少,成熟应用经验匮乏,需要进一步加强技术研发和应用推广,以促进实芯焊丝在压力容器行业的应用。

(3)加强焊接材料生产管理,提升焊材生产质量控制水平,改进成品实芯焊丝质量。实芯焊丝熔化后作为铸造组织焊缝的一部分,为了确保焊缝性能与母材匹配,即焊丝的性能要求优于母材,来确保焊缝与母材性能的等效性。如此焊材质量控制应高于母材制造,如此焊材供应商应在进一步了解和适应压力容器制造对材料性能的要求,树立焊材质量要求严于母材生产的观念,从配料、冶炼、轧制、热处理、检验试验、标记、包装到发货整个工艺过程应严格控制,规范作业,确保焊丝在制造的可跟踪性,提高实芯焊丝产品质量。

四、结语

随着焊接技术的发展,压力容器向着大型化、环保型发展,随着新材料不断涌现,实芯焊丝作为新材料容器制造中的基本填充金属是必不可少,也是推动新材料实现焊接应用的基本途径。实芯焊丝质量的提高及高效应用,不仅需要焊材供应商加强焊材生产过程的质量控制,也需要焊接工程技术人员不断进行工艺研究,改进工艺适应性,以促进实芯焊丝在有色金属压力容器行业的应用。